铝合金表面助剂型自修复多层涂层的研究进展

孙 鹏,董 劲,黄 惠,何亚鹏,陈步明

(1.昆明理工大学,冶金与能源工程学院,云南昆明 650093;2.昆明高聚科技有限公司,云南昆明 650106)

0 引言

纯铝一般质地较软,机械性能差,为了满足实际应用过程中对其机械性能、电性能、焊接性能和耐腐蚀性能的要求,通常会加入不同的元素,如铜、锰、硅、镁、锌和其他元素等。虽然这些金属化合物决定了铝合金的重要性能及其在工业上的应用,但另一方面也是导致铝合金局部腐蚀的主要原因。根据腐蚀因素、腐蚀环境、腐蚀表面状态、铝腐蚀的机理的不同,铝合金腐蚀可以分为化学腐蚀、电化学腐蚀和多因素腐蚀。

为了解决铝合金腐蚀带来的经济损失,可以采取一些措施来保护铝合金免受腐蚀侵害,如铝阳极氧化处理法、阴极保护法、激光熔覆法、化学转化膜法、添加缓蚀剂法、涂层防护法等。有机涂层常被视为一种简单而有效的措施,当涂层在金属表面固化成膜时,会形成致密结构来阻碍腐蚀介质的侵蚀。传统的涂层保护体系通常由3 层保护层组成:第一层为预处理层,铝基材经过除油、除脂、打磨、除尘的工序后,会涂装一层预处理层,这不仅可以提高底漆和基材的附着力,还可以在短时间内单独对基材进行保护。以前常用Cr6+处理铝基材表面,但是考虑到Cr6+的毒性和环境法规限制,一些铬酸盐的替代物(如钼酸盐、磷酸盐、稀土盐、偏钒酸盐、钼酸盐)和新型的三价铬处理工艺也成为了新的研究热点;第二层为底漆层,起着填平、封闭、连接预处理层和面漆层的作用,主要由环氧树脂和防锈颜填料组成;第三层为面漆层,其中以聚氨酯类和氟碳类居多,主要起着装饰、耐候、提升遮盖力的作用。涂层在使用的过程中,由于配方体系不配套或未按要求涂装,会使涂装好的涂层出现一些结构缺陷。这些缺陷为水分子、氧气等腐蚀介质进入基材表面创造了机会,大大降低了涂层的保护时间。为了使涂层能提供长期的保护,涂层需要具有一定的“智能”“自愈”功能。近年来,随着对自愈涂层的不断深入研究,已经提出了几种修复方法,其主要分为两类:一类是修复涂层本身,无需额外添加修复剂,只靠自身化学结构的特点和分子间的作用愈合的本征型自愈体系[1];另一类是助剂型自修复涂层,主要通过微胶囊、纳米容器等技术将修复剂嵌入到涂层中,当涂层失效时,通过主动释放修复剂达到自愈作用的外援型自愈体系[2]。

下面主要介绍了助剂型自修复涂层中常用的缓蚀剂及其输送体系,以及具备自修复能力的预处理层、底漆层和面漆层的多层涂料保护体系。

1 涂层用缓蚀剂及其输送系统

1.1 涂层用缓蚀剂

缓蚀剂是指在涂层体系中添加少量即可使金属腐蚀速率降低的化合物[3]。缓蚀剂按照其性质可以分为无机缓蚀剂和有机缓蚀剂。

1.1.1 无机缓蚀剂

无机缓蚀剂主要包括铬酸锌、铬酸钙以及红铅等。刘畅达[4]通过比较2024 铝合金在NaCl 和NaCl+Na2CrO4两种溶液中的极化曲线后发现,加入Na2CrO4后,铝合金的腐蚀电位差和点蚀电位明显增大,这说明CrO42-形成了吸附层,部分CrO42-被还原生成Cr(OH)3,修补了铝的钝化膜,使得铝的耐腐蚀性能增强。尽管六价铬或铬酸盐是目前抑制铝腐蚀最有效的方法,但是因为其对环境和人体有严重危害而应用受限。目前已经开发出一系列铬酸盐的替代品,如稀土盐、偏钒酸盐、钼酸盐、磷酸盐、亚硝酸盐、硅酸盐等。Abdel Salam Hamdy[5]将经表面处理的铝基材浸入通过溶胶-凝胶法制备的二氧化铈(CeO2)溶液中,根据电化学阻抗谱(EIS)测试,该铝基材表面电阻是二氧化铈溶液处理前的十几倍。铈盐不仅可提高聚合物基体的交联度,减少涂层中的孔隙率和缺陷,当铈盐溶解并释放到基材表面时,还可以形成由氧化铈和氢氧化物组成的保护膜,与含有羧基和铝的膜结合,从而抑制铝合金基材的腐蚀。目前关于铈盐,如氯化铈、硝酸铈、硫酸铈、磷酸二丁基铈和磷酸二苯基铈对铝合金防护方面的作用进行了一系列研究。Julie-Anne Hill[6]观察到浸入NaCl 溶液中的7000 系列铝合金表面都会覆盖一层腐蚀产物,而浸入磷酸二苯基铈和NaCl 混合溶液的合金,外观颜色较浅,抛光痕迹仍可见,通过极化数据证实,磷酸二苯基铈对7000 系列铝合金是一种强大的阴极缓蚀剂,使得铝合金更难发生点蚀。梁长生[7]通过将铝箔浸泡在钼酸盐的转化液中,40 ℃下仅需1 min,就可以形成主要由MoO3、(MoO3)x(P2O5)y和Al2(MoO4)3化合物组成的钼酸盐基转化涂层,与裸铝箔相比,所有具有钼酸盐基转化涂层的样品都表现出更高的极化电阻和更低的腐蚀电流密度。张圣麟[8]采用含H3PO4、ZnO、NaF 的磷化液在6061 铝合金上形成磷化膜,以氧化钇(Y2O3)作为磷化添加剂替代对人体有害的硝酸盐和亚硝酸盐,极化测量结果表明,磷酸锌涂层在3 % NaCl 溶液中的耐腐蚀性有所提高。有时单一组分的缓蚀剂所起作用有限,需要利用2 种甚至多种缓蚀剂的协同效应,从而提高其抑制效果并降低成本。M.A.Osipenko[9]从质量损失测量计算的抑制效果表明,在含有Ce(NO3)3或NaVO3的溶液中可以观察到最高抑制效果,从电化学数据也可以看出,在氯化钠溶液中加入Ce(NO3)3后,腐蚀电流比参比溶液降低了3 个数量级。

1.1.2 有机缓蚀剂

有机缓蚀剂因其含有杂原子(N、S、O 和P)作为吸附中心,使得缓蚀剂分子或离子可以牢固地吸附在金属表面,而非极性部分排列在介质中隔绝了金属和腐蚀介质的接触,阻碍了腐蚀介质扩散,使用较为广泛的缓蚀剂有唑类衍生物、巯基化合物、喹啉(尤其是8-羟基喹啉)、有机染料和其它聚合物。Mahmoud N.EL-Haddad[10]将铝样品分别浸入盐酸溶液(0.5 mol/L)和含咪唑衍生物缓蚀剂(18×10-5mol/L)的盐酸溶液(0.5 mol/L)中,在30 ℃下浸泡24 h。通过极化曲线可以看出,添加缓蚀剂后,阴极和阳极反应均受到抑制,这表明咪唑衍生物减少了阳极溶解,并延缓了析氢反应,通过电化学调频(EFM)技术测量铝获得的电化学动力学参数,结果显示腐蚀电流密度随着缓蚀剂浓度的增加而降低,这表明咪唑类衍生物通过吸附抑制了铝腐蚀。Salem Edrah[11]比较了硫脲、苯基硫脲(PTU)和4-羧基苯基硫脲(CPTU)在0.3 mol/L、0.4 mol/L、0.6 mol/L 或1.0 mol/L NaOH溶液中的抑制效率,证实这些化合物可以显著降低NaOH 溶液中铝的腐蚀,且抑制效果随着NaOH 浓度的增加而降低,除了浸入0.3 mol/L NaOH 溶液的样品外,发现苯基硫脲是所有测试溶液中最好的缓蚀剂,4-羧基苯基硫脲在0.3 mol/L NaOH 溶液中的抑制效果最高。H.N.Soliman[12]研究了8-羟基喹啉(8-HQ)对商业Al 和Al-HO411 合金在NaOH 溶液中缓蚀作用的影响,当8-HQ 浓度为46 mol/L 时,对Al-HO411 样品的腐蚀抑制效率达到了95 %,而商业Al样品的抑制效率为66 %,两种合金试样在0.2 mol/L NaOH水溶液中的缓蚀效率均随着8-HQ缓蚀剂浓度的增加而增加,达到一定值后,变为恒定值。Salih S.Al-Juaid[13]研究了3 种单偶氮染料[(E)-4-((2-氯苯基)二氮烯基)萘-1,5-二醇、(E)-4-(邻甲苯基二氮烯基)萘-1,5-二醇和(E)-4-((2-甲氧基苯基)二氮烯基)萘-1,5-二醇]在0.01 mol/L NaOH 溶液中对铝的腐蚀抑制效果,结果表明,抑制效果随着缓蚀剂浓度的增加而增加,抑制效果由强至弱的顺序分别为(E)-4-((2-甲氧基苯基)二氮烯基)萘-1,5-二醇>(E)-4-(邻甲苯基二氮烯基)萘-1,5-二醇>(E)-4-((2-氯苯基)二氮烯基)萘-1,5-二醇,温度升高会降低这些化合物的抑制效果。Sabrina Marcelin[14]指出,混合8-HQ 和苯丙三氮唑(BTA)这两种化合物可以对合金的腐蚀保护产生协同作用,在模型系统(Al/Cu电偶)上进行了局部电化学阻抗测量,结果显示,在单独存在8-HQ 或BTA 的情况下,铜和铝之间的电流耦合几乎没有减少,而在两种化合物一起存在的情况下,铜和铝之间的电流耦合受到了强烈的限制。魏寒[15]以两种有机铈盐(酒石酸铈、肉桂酸铈)和一种无机铈盐(硝酸铈)作为缓蚀剂,对比研究它们对AA2024 合金铝板在3.5 % NaCl 溶液中腐蚀抑制的影响,结果表明,添加肉桂酸铈或酒石酸铈盐类后,环氧涂层的阻隔性能显著提高,其中肉桂酸铈效果略好,含肉桂酸铈、酒石酸铈和硝酸铈的3 种涂层在划痕处均未出现明显的分层现象,这说明肉桂酸铈、酒石酸铈和硝酸铈的加入可提高环氧涂层对基材的防护性能。有些被称为绿色缓蚀剂的天然化合物也已被广泛用于铝材料的保护,Jéssica V.Nardeli[16]研究了单宁作为铝合金(AA1200)缓蚀剂的腐蚀抑制效果,经扫描振动电极测量技术(SVET)表明,缓蚀剂的存在提高了铝合金的耐腐蚀性能。

1.2 缓蚀剂输送系统

铝合金在使用过程中,常会在裸露的板面、焊缝和导电梁处涂刷一层有机涂层,当涂层完好无损时,可以达到很好的屏蔽效果,然而当涂层中存在缺陷时,金属基材就容易受到腐蚀,而且这种被动保护系统效率低下。为了提高防护效率,采用多层防护体系,预处理层提供初期保护,增加底漆和铝基材的结合力,底漆可以装载一部分的缓蚀剂,不仅可以增加预处理层和面漆层的结合力,而且还可以在涂层体系受到破坏时,通过释放缓蚀剂,给铝基材提供主动并且长期的保护,面漆层由坚硬的聚合物组成,不仅可以阻隔腐蚀介质的侵蚀,还可以使其免受机械伤害。图1 为铝合金主动防腐蚀系统示意图[17]。

缓蚀剂必须位于靠近金属基材的位置,通常会与不同的涂层系统结合使用。如果直接将缓蚀剂添加到有机涂层中,可能会与涂层中的组分发生反应,造成不良影响,导致有机涂层阻隔性能下降,抑制缓蚀剂的早期浸出,使得缓蚀剂的浓度低于实现腐蚀保护所需的浓度。研究表明,将缓蚀剂储存或封装在载体中,作为涂料配方中的特定添加剂或者颜填料,可以在刺激不存在时存储缓蚀剂,并在刺激激活时释放缓蚀剂,从而实现对铝基材的长期且主动保护。因此,寻找合适的缓蚀剂以及开发缓蚀剂输送系统,并能够在恰当的时机释放是当下的研究热点。

由于某些无机纳米材料具有高孔容、小孔径和高稳定性等优异性能,已被广泛用作功能性的载体,将其添加到有机涂层中,使有机涂层展现出色的耐腐蚀性和机械性能,纳米载体的形状、尺寸、形态、分布和体积分数在涂层的抗腐蚀性能中起着至关重要的作用。

无机纳米载体可分为3 类:(1)金属纳米颗粒,如二氧化铈、滑石粉、二氧化硅、氧化铁、氧化锆、碳酸钙;(2)纳米管,如埃洛石纳米管、碳纳米管、二氧化钛纳米管;(3)层状双氢氧化物(LDHs),通式为[M2+1-xM3+x(OH)2]x+·[(An-x/n·yH2O]。在有机纳米/微米载体中,聚合物胶囊是最先进的,也是最常用于装载各种缓蚀剂对铝基材进行腐蚀防护的方式。这些胶囊是球形的,具有内核和外壳。外壳保护装载在胶囊芯中的缓蚀剂以免产生泄漏和反应。这些聚合物胶囊的自愈特性取决于多种因素,如胶囊的尺寸、形态、基质中的分布、壳的机械强度、封装材料的浓度和贮存稳定性。微胶囊结构的主要缺点是不能自发释放缓蚀剂,需要来自外部的刺激,如pH、机械损伤、温度、湿度、热量和电化学电位的变化等。脲醛微胶囊、聚脲类微胶囊、聚砜类微胶囊已被广泛用作封装自愈剂或其他功能物质的载体。F.Maia[18]运用界面缩聚制备聚脲微胶囊,负载缓蚀剂 2-巯基苯并噻唑(MBT)用于2024 铝合金的腐蚀防护,胶囊呈球形,直径为100 nm~2 μm,MBT的负载量为5 %,MBT 在酸性和碱性条件下优先释放,并遵循菲克(Fickian)扩散模型,装载了MBT 的胶囊不会对溶胶-凝胶涂层的阻隔性能产生负面影响,并有助于增强涂层对金属基材的附着力。

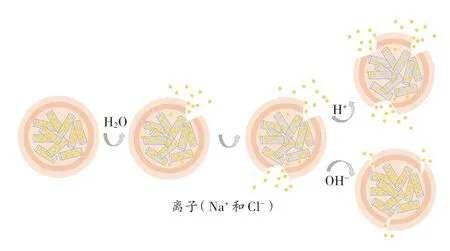

目前已经开发出了混合纳米载体技术,该技术将各种缓蚀剂封装在不同的纳米载体中,这些纳米载体构成对不同刺激敏感的相同系统,如局部pH梯度可用于触发缓蚀剂从pH 敏感载体上的释放,在碱性区域(输送阴极缓蚀剂)或在酸性区域(输送阳极缓蚀剂)或释放混合缓蚀剂。甚至可以设计出能够同时感知酸化和碱化的多组分复合颗粒。崔淼淼[19]采用逐层方法,使用聚二烯丙基二甲基氯化铵(PDDA)和聚苯乙烯磺酸盐(PSS)聚电解质修饰埃洛石黏土纳米管(HNT)的界面边界,形成的核为缓蚀剂和负载 HNT 组成,壳为聚电解质层(PDDA/PSS)结构组成的智能微胶囊或微容器。为确定A2024 合金在3.5 % NaCl 溶液中最有效的缓蚀剂,通过线性极化测试了几种有机化合物在0.2 g/L时的抑制性能,2-MBT 是比8-HQ 更适用于A2024保护的缓蚀剂,具有3 层壳层的微胶囊在3.5 % NaCl溶液(pH 2.95 和pH 6.51)中表现出更高的释放速率,表明对离子Cl-和H+的敏感性更高,因此,由三层壳层(n=3)组装而成的智能微胶囊最适合制备海洋环境腐蚀防护用复合涂层,这样当复合涂层暴露于水中时,外壳会温和膨胀并释放相对较少的缓蚀剂,如图2 所示[18]。

图2 2-MBT 在不同模拟腐蚀体系下的释放机理示意图Figure 2 Schematic illustration of the mechanism of releasing 2-MBT under different simulated corrosive systems

2 溶胶-凝胶的预处理方式

溶胶-凝胶涂层是铝合金腐蚀保护中一种有效的预处理方式。它不仅具有良好的粘合性能,制备成不同厚度且阻隔保护性良好的涂层,而且在溶胶-凝胶基质中加入缓蚀剂相对容易。

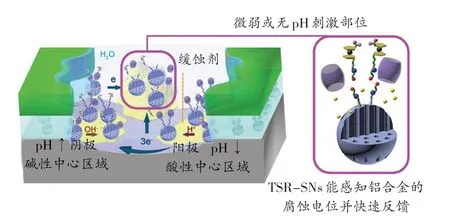

Isaline Recloux[20]通过蒸发诱导自组装(EISA)工艺在二氧化硅溶胶-凝胶薄膜中以受控方式产生中孔,将薄膜浸渍在含有苯并三唑(BTA)缓蚀剂的溶液中,然后蒸发溶剂掺入中孔内,当pH 或离子强度发生变化,纳米容器中的苯并三唑缓蚀剂就会释放,一旦缺陷被抑制层密封,腐蚀过程就会受到阻碍,pH或离子强度会恢复到初始值,理想情况下会停止释放并在纳米容器内保持缓蚀剂的储备,为铝基材提供长期保护。王婷[21]通过将特殊结构的双稳态伪轮烷作为超分子纳米阀安装到介孔二氧化硅纳米粒子的孔上,成功组装了新型酸/碱/腐蚀电位三重刺激响应智能纳米容器(TSR-SN),以调节封装的缓蚀剂苯并三唑的释放。在正常条件下,BTA 分子被密封在中孔中,在酸、碱或腐蚀电位的刺激下,由于超分子纳米阀处于开放状态,BTA 分子迅速释放。与传统的为自愈合防腐蚀涂层(SHAC)合成的pH 响应智能纳米容器相比,TSR-SN(图3)不仅可以响应腐蚀微区发生的pH 变化,更重要的是可以感知铝合金的腐蚀电位并快速反馈。这种设计避免了由于局部依赖的梯度pH 刺激强度而浪费智能纳米容器,并明显提高了腐蚀补偿自修复涂料(SF-SHAC)的响应灵敏度。

图3 TSR-SN 示意图Figure 3 TSR-SN schematic diagram

埃洛石纳米管(HNT),因其具有较大的表面积和孔体积,因此能够在其中容纳更多的缓蚀剂,早期研究主要集中在阴离子缓蚀剂方面,如 2-巯基苯并噻唑(MBT)、苯并三唑(BTA)、8-羟基喹啉和无机磷酸盐等。S.Manasa[22]通过将负载阳离子缓蚀剂(Ce3+/Zr4+)的埃洛石纳米管分散在二氧化硅基质溶胶中,用于铝合金A356.0 的腐蚀保护,从图4 中可以看出,从暴露12 h 开始,裸露的基材在缺陷区域的阳极电流急剧增加,表明铝阳极位置的连续溶解而加速腐蚀,基质溶胶涂层基板在12 h 内显示出较少的阳极电流,之后阳极电流增加,这表明基质溶胶涂层最初具有良好的阻隔保护作用,随着暴露于腐蚀性介质中的时间增加,保护作用减弱。自愈合(SH)溶胶涂层基材最初在缺陷区域仅显示出很小的阳极电流,这是由于Cl-在划痕区域中引发的腐蚀。然而,12 h 后阳极电流降低,在24 h 后完全抑制,这是因为Cl-的攻击使环境中的局部pH 发生变化,离子介质充当了驱动力,使阳离子缓蚀剂从埃洛石纳米管中释放出来,形成不溶性钝化层,阻止了基材的进一步腐蚀。

图4 暴露于3.5 % NaCl 溶液中裸露的基材、基质溶胶涂层和SH 溶胶涂层基材A356.0 的电流密度图Figure 4 Current density maps for uncoated,matrix and SH sol coated A356.0 substrates of exposure to 3.5 % NaCl solution

由于层状双氢氧化物(LDH)纳米容器的独特的二维结构和阴离子交换特性允许它们可以嵌入大量腐蚀缓蚀剂,并在某些触发条件下可以按需释放缓蚀剂,它们还可以灵活地用作涂料中的颜料或直接用作转化层的预处理,使用更加方便,已被提议作为替代铬酸盐保护系统的潜在候选者。蒋舒悦等[23]通过在铝合金上局部生长LDH 薄膜,并将具有自愈合效果的润滑油注入其中。LDH 薄膜的区域增长不仅可以储存和固定润滑油,还可以提供良好的附着力和强大的物理屏障,阻止水分子和阴离子的冲击,样品LR 在浸泡48 h 后的腐蚀电流密度为0.02 μA/cm2,比未经处理的AA1060 合金(0.25 μA/cm2)低约1 个数量级,样品LR 的低频阻抗模量为318 kΩ·cm2,大于AA1060 合金(3.3 kΩ·cm2),就自愈性而言,样品LR 浸泡1d 的低频阻抗模量(358 kΩ·cm2)与样品LR浸泡9 d 的(349 kΩ·cm2)基本相等,其在工业海水中的自愈机理示意图见图5。天然形式的LDH的可用性是有限的,但可通过共沉淀合成、使用醇盐和/或乙酰丙酮化物作为前驱体的溶胶-凝胶法、尿素水解法、水热法、重整和机械铣削法等进行工业化合成,由于共沉淀法是最简单和最常用的“一锅法”,所以使用更加普遍。张友[24]采用尿素水解的简便原位生长法在铝合金上制备Ce 掺杂 ZnAl-LDH 薄膜,然后插入V2O74-阴离子交换,制备了具有铈和钒酸根离子的双掺杂LDH 容器薄膜,引入双掺杂概念来研究缓蚀剂在LDH 容器薄膜中的共嵌入,证实双掺杂薄膜提供了强化的防腐性能,并表明Ce 和V2O74-之间存在潜在的协同作用。

图5 样品LR 在工业海水中的自愈机理示意图Figure 5 Schematic diagram of self-healing mechanism of the sample LR in synthetic seawater

3 具有主动腐蚀保护的有机底漆

有机底漆在多层体系中是提供腐蚀保护功能的主体,因为它可以装载大量的缓蚀剂(颜料)。铬酸盐颜料因其优异的耐腐蚀性,常作为防锈颜料用于有机底漆层中。然而,如前所述,由于铬酸盐毒性,已经被稀土盐、偏钒酸盐、钼酸盐、磷酸盐、亚硝酸盐、硅酸盐等取代。

稀土金属盐(REMS)首次用于铝合金的腐蚀保护可以追溯到1984 年,起初,观察到铈盐对铝合金的腐蚀有抑制作用,之后,出于相同目的对其他REMS 化合物(镧和镨盐)也开展了研究。然而,铈盐是最受关注的,也被视为铬酸盐的理想替代品。铈盐的使用方式多种多样,可以作为转化涂层、也直接作为腐蚀缓蚀剂(如硝酸铈)或以封装形式掺入聚合物涂层的颜料中(如负载铈的二氧化硅和壳聚糖)。此外,铈盐还可以作为阳极氧化铝合金的密封后处理方式。魏寒[15]采用差示扫描量热法和傅里叶变换红外光谱研究了铈盐对环氧树脂化学结构的影响,添加有机铈盐(酒石酸铈和肉桂酸铈)和一种无机铈盐(硝酸铈)盐类后,环氧涂层的阻隔性能显著提高。

缓蚀剂在涂层基料中的有限溶解度限制了缓蚀剂会在一定的时间内耗尽,从而降低腐蚀防护效果。现在通过使用储存有机和无机缓蚀剂的微胶囊,可以克服缓蚀剂作为颜料添加的缺点,而不会对有机基料产生任何负面影响,当涂层在缺陷处受到机械损坏时,缓蚀剂将按需浸出,同时,修补完整后的涂层会将缓蚀剂继续保留在胶囊中。李婷[25]以缓蚀剂硝酸铈作为囊芯,以脲醛树脂作为囊壁,采用反向乳液聚合的方法合成硝酸铈微胶囊,将合成的微胶囊加入环氧树脂中,在铝合金表面制备涂层,可以有效降低涂层缺陷,提高涂层的屏蔽性能,提高缓蚀效果。Ioannis A.Kartsonakis[26]通过浸涂工艺在AA 2024-T3 面板上沉积,加有2-巯基苯并噻唑(MBT)的钼酸铈载体的环氧树脂涂料,在室温下暴露于0.05 mol/L NaCl 溶液28 d,可以清楚地观察到,与其他3 种涂层(没有缓蚀剂或载体的涂层、空载体的涂层、装有缓蚀剂 MBT 的涂层)相比,加有MBT 的钼酸铈载体的涂层具有最佳的耐腐蚀效果。含有缓蚀剂的LDH 颜料在替代有机涂料中的铬酸盐颜料方面前景广阔,于大洋[27]通过一步法制备氧化石墨烯锌铝层状双氢氧化物(rGO-ZnAl-LDH)微纳米填料,然后用3-氨基丙基三乙氧基硅烷改性并掺入水性环氧树脂(EP)基质中以生产M-rGO-ZnAl-LDH/EP 复合涂层,根据M-r GO-ZnAl-LDH/EP 复合涂层的动电位极化曲线、电化学阻抗谱(EIS)和盐雾试验的结果表明,当m[石墨烯(GO)]∶m(ZnAl-LDH)=2∶1,EP 中添加量为0.5 %时,涂层的耐腐蚀性能显著提高,M-rGO-ZnAl-LDH/EP 复合涂层的腐蚀电流密度为0.073 3 μA/cm2、涂层电阻高达2.77E4 Ω·cm2,而纯EP 的腐蚀电流密度为0.469 μA/cm2、电阻为2.10E3 Ω·cm2,这表明M-rGO-ZnAl-LDH微纳米填料相对于水性环氧树脂具有更高的防腐性能。J.Tedim[28]通过电化学阻抗谱研究了负载不同腐蚀缓蚀剂(钒酸盐、磷酸盐和2-巯基苯并噻唑盐)的层状双氢氧化物纳米容器的水性环氧涂料,负载钒酸根和磷酸根阴离子以及钒酸根和MBT 阴离子的LDH 纳米容器的组合对浸入氯化钠溶液中的AA2024 合金铝板具有协同防腐作用。LDH 混合物的抑制效果明显高于单个系统提供的抑制效果,这归因于合金表面上存在的天然氧化膜的稳定性,将开发的纳米容器添加到AA2024 合金铝板上的保护涂层中,所得涂层对基材显示出明显的腐蚀保护效果。

4 具有主动腐蚀保护的有机面漆

有机面漆不仅应该具有良好的耐候性、耐老化性,还必须具有必要装饰性,并对底涂层有保护作用,所以在户外使用的面漆必须选用耐候性优良的涂料,如醇酸涂料、聚酯涂料、氟碳涂料、聚硅氧烷涂料、聚丙烯酸酯涂料和聚氨酯涂料。其中聚氨酯涂料具有良好的热、物理、化学、机械和耐腐蚀等综合性能,具有广阔的市场前景。为了进一步提高聚氨酯涂料的耐腐蚀性能,Maher M.Alrashed[29]将有机缓蚀剂2-巯基苯并噻唑(MBT)包封聚乳酸(PLA)纳米颗粒中,以聚氨酯/聚硅氧烷混合涂层为基料,应用于2024-T3 铝合金的防腐领域。结果表明,通过引入浸渍2-巯基苯并噻唑缓蚀剂的聚乳酸纳米粒子,有效地提高了聚氨酯/聚硅氧烷复合涂层的耐蚀性能。Loison Pierre[30]描述了一种可应用于铝合金基材上的,含有封装抑制剂的多功能智能涂层,他通过将2-巯基苯并噻唑封装在合成的空心球形SiO2纳米胶囊中,以聚丙烯酸分散体和异氰酸酯固化剂制成的水性PU 清漆为基料树脂,形成连续均匀的涂层,当涂层暴露在碱性环境中时,这些胶囊就能够释放缓蚀剂,阻止基材的进一步腐蚀。

5 结语

以上主要介绍了铝合金的腐蚀和腐蚀保护方面的知识,讨论了涂层中常用的一些缓蚀剂,以及通过运用EIS、SVET、一般腐蚀技术和微观结构方法,表征铝合金在不同环境中腐蚀情况来快速有效地寻找到合适的有机和无机缓蚀剂。随后,讨论了各种缓蚀剂的输送系统,其主要作用是贮存和释放缓蚀剂,以及溶胶-凝胶涂层作为铝合金腐蚀保护中一种有效的预处理方式,在其中加入缓蚀剂的应用研究。最后介绍了一些有机底漆、有机面漆与不同的贮存容器相结合,取得良好耐腐蚀效果的案例。目前我国在这方面的研究起步较晚,而且在一些领域尚为空白,所以其研究对我国金属防腐的发展具有重要的意义。