跨200m 超大跨度连续刚构施工工艺技术研究

程旭CHENG Xu

(中铁十八局集团第二工程有限公司,唐山 064000)

0 引言

目前我国大跨度桥梁主要有斜拉桥、悬索桥、系杆拱桥和连续梁,其中斜拉桥和悬索桥适用于跨度超过300m以上的桥型,优点是桥梁单跨跨度较大,桥型美观,缺点是造价较高,施工工序复杂,对施工技术水平要求较高;系杆拱桥和连续梁适用于跨度位于100-300m 的桥型,但相比于系杆拱桥,连续梁桥有着施工进度快,造价较低,后期维护保养少等优点,但连续梁对施工安全和施工技术水平要求较高,尤其是梁体线性控制是重中之重。在新建六宾高速公路LBTJ1 标段六屋郁江特大桥(129+238+129)m 连续梁施工中,由于该连续梁为跨度超过200m 的超大跨度梁体,不但梁体施工安全风险高,而且对线性等指标也提出了很高要求。为确保该连续梁施工安全可控,同时使得梁体外观及线形满足要求,为此项目部对连续梁施工中的关键工序进行严格把控,对挂篮受力及变形进行认真复核,同时对梁体线形进行严格监测。通过一系列措施,不但安全顺利的完成了该超大跨度连续梁的施工,而且成型后的梁体外观质量及线形均满足相关要求。通过现场实际应用,该超大跨度连续梁施工所涉及的相关技术在实际应用中取得很好的效果。

1 工程概况

六屋郁江特大桥主桥结构为(129+238+129)m 预应力混凝土连续刚构桥。分左右幅设计,主桥平面处于直线段范围内,桥梁总宽30m,全长为1352m,共分266 个节段。梁体、主墩采用C60 混凝土。

主梁为预应力混凝土结构,采用大悬臂变高度单箱单室直腹板截面。箱梁顶板宽为14.75m,两侧悬臂板长7.25m,悬臂板端部厚0.22m,根部厚1.2m。主梁支点处梁高15m,跨中梁高5m,箱梁高度按1.8 次抛物线变化。中跨直线段长为2m,边跨直线段长为11m。

0 号块中室顶板厚度为60cm;底板厚度为250cm;底板厚度从根部的160cm 按1.8 次抛物线变化至31(31’)断面的35cm。零号块边腹板1.3m 厚;块边腹板厚度由0.85m变化至0.55m。全桥在梁端、0 号块和及15、24 号悬浇块设置横隔梁,其余位置不设置横隔板。端横梁厚2.5m;0 号梁段和边跨直线段在墩顶采用支架法现浇,1-31 号梁段采用挂篮悬臂浇筑法施工,合龙段采用吊架法施工。

2 总体施工方案

六屋郁江特大桥连续梁采用挂篮悬臂现浇法施工,连续梁0#块、边跨直线段采用支架法现浇。悬浇段、0#块、边跨现浇段外模板采用定型钢模板;0#块、边跨现浇段底模采用钢板,悬浇段底模采用定型钢模板;内模采用组合钢模板形式。悬灌段采用菱形挂篮施工,在0#块上安装挂篮主构架,按照顺序施工悬浇段直至合龙段。合龙段施工时先合龙边跨,再合龙中跨。本桥投入挂篮4 套(2 个/套),在14#和15#墩同时展开4 个T 构的悬臂挂篮施工,在施工到边跨合龙段前7 天完成边跨现浇段的施工。

0#块支架正面(顺桥向)悬臂端、墩间钢管架设两排5根630 钢管作为承重结构。钢管上采用I45b 双拼工字作为承重梁,承重梁上设I45b 工字钢间距60cm,I45b 工字钢上设I18b 工字钢作分配梁。两侧腹板部分加密布置。端部底模顶采用2I18b 工字钢加工成调坡支架其上搭设钢底模板形成正面底模系统。墩身空心之间底板部分布置12 根3 排630 钢管+承重梁I45b 双拼工字钢组合成的刚度梁为承重结构。刚度梁上方布置间距40mm、60mm 的I45 工字钢分配梁,然后铺设I18 工字钢,I18 工字钢上铺设钢模板底模。

悬臂段采用菱形挂篮,桁架由两片菱形构件组成,两者用竖联系及斜联系连接,主杆件主要由双槽钢[]36b/t12/t25 组成,竖、斜联系主要由[]16a 和[]12 双槽钢构成,销轴采用ф90/ф110 的40Cr 制作。前上横梁全长10m,采用2H500 组焊而成,底模前后横梁长度均为11.2m,由2 根I45b 工字钢组焊而成,其中后下横梁上设6 组吊耳,前下横梁上设4 组吊耳。底板及腹板分配梁由13 根I45b 工字钢组成,全长6.3m,前后支点间距5.87m,底模横梁和分配梁之间采用M22 螺栓连接。

3 挂篮结构受力计算

3.1 挂篮受力荷载取值

根据设计图纸,对挂篮的主要构造采用MIDAS CIVIL 2019 进行空间模拟计算分析,以此来验证挂篮受力的安全性。

由于连续梁每个节段采用一次浇筑,在施工1#块时为其计算控制工况,此时挂篮主桁受力最为不利,此时节段混凝土浇筑完毕腹板及顶板混凝土还未初凝,挂篮各组件受力状况如表1 和表2 所示。

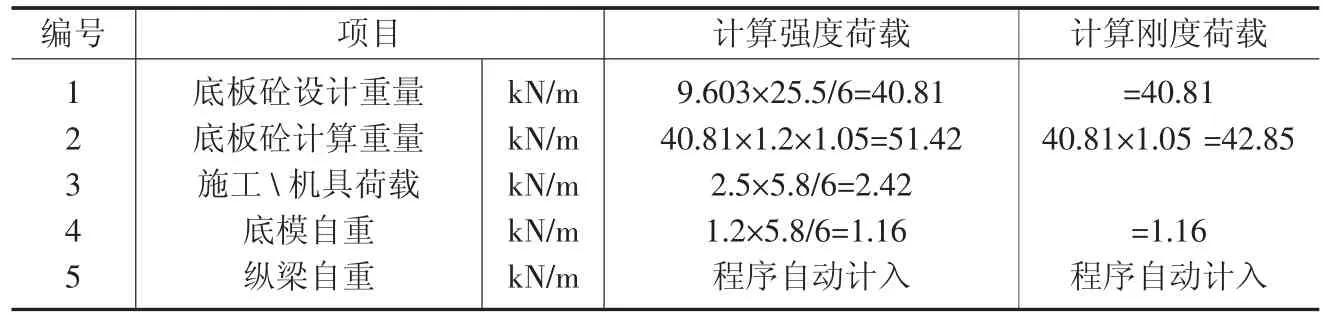

表1 底板纵梁荷载分析表

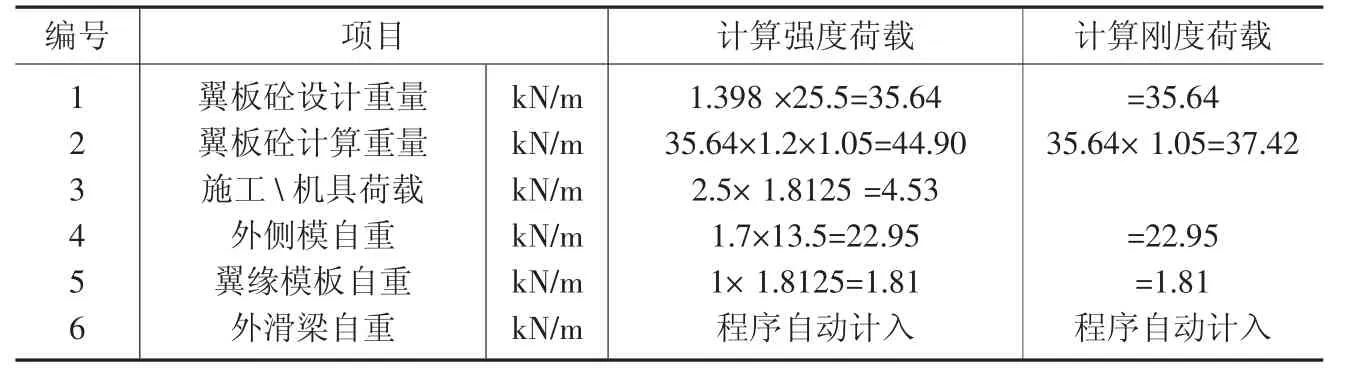

表2 滑梁荷载分析表

3.1.1 底纵梁受力计算

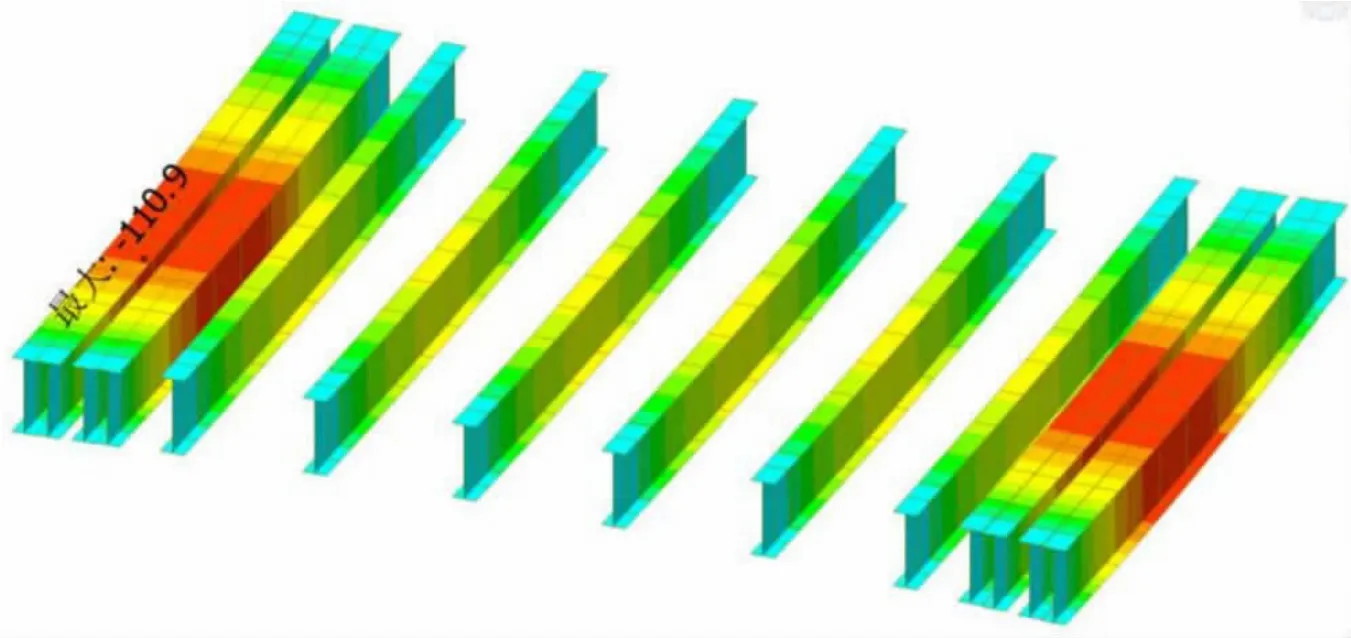

底纵梁采用I56b,前后下横梁采用2I45b 型钢组焊,底纵梁与前后下横 梁之间焊接连接。底纵梁模平台受力计算结果如图1 所示。

图1 底模平台纵梁组合应力(单位:MPa)

由图1 可知:底纵梁受最大组合应力在1# 块 最大组合应力为:110.9MPa <140MPa,满足要求。

3.1.2 滑梁受力计算

外滑梁采用2-[36b,上下各贴□220×10mm 钢板组焊。由于1#块节段最重,故只对1#块作强度、滑梁受力计算结果如图2所示。

图2 滑梁组合应力(单位:MPa)

由图2 可知:最大组合应力为:114.5MPa<140MPa,满足要求。

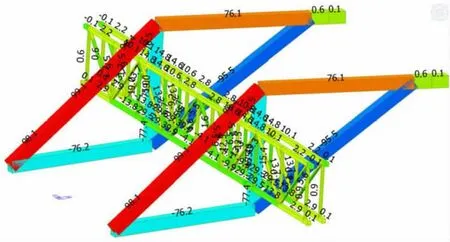

3.2 挂篮桁架变形及内力计算

菱形挂篮主桁架结构平面杆系共5根杆件,竖杆A2 为2[40a 组焊,其余杆件为400×300×14mm 方钢。在施工1#块时为其计算控制工况,此时挂篮主桁受力最为不利,施工此节段时挂篮主桁及连接系的应力如图3 所示。

图3 挂篮桁架组合应力(单位:MPa)

由图3 可知,主桁及连接系最大应力为99.1MPa<140MPa,满足要求。

①A5 杆(前斜杆)受力:轴向受压最大1734.1kN,压杆长5.2m。

1)杆件轴向应力:σ=N/A=1734.1×1000/18816=92.2MPa<[σ]=135MPa

2)压杆稳定性 杆件长细比:λx=L/ix=5200/151.7=34.28,λy=L/iy=5200/121.1=42.92 查表得Φx=0.921,Φy=0.887

σ=N/ΦA=92.2/0.887=103.9MPa<[σ]=135MPa

②A3 杆(后拉杆)最大受力:轴拉力1773.5kN。

轴向拉应力σ=N/A=1773.5×1000/18816=94.3MPa<[σ]=135MPa

③A2 杆(竖杆)最大受力:轴压力1139.6kN。

1)杆件轴向应力:σ=N/A=1139.6×1000/14800=77.0MPa<[σ]=135MPa

2)压杆稳定性

杆件长细比:λx=L/ix=4000/152.7=26.2 λy=L/iy=4000/147.7=27.1 缀板间距110cm,则单肢对其3轴的长细比为:λ1=110/2.5=44

则换算长细比为:λ=(λ2y+λ21)1/2=51.8,查表得Φ=0.852

σ=N/ΦA=77.0/0.852=90.4MPa<[σ]=135MPa

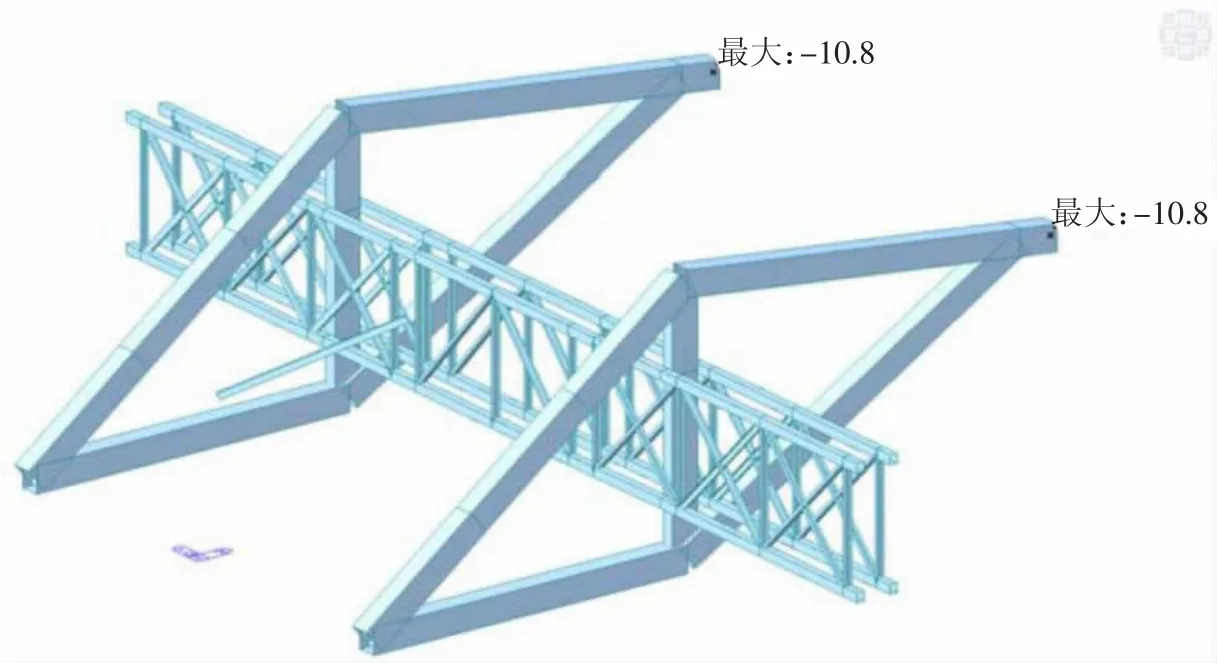

根据计算结果,挂篮主桁最大竖向变形为10.8mm,满足要求。(图4)

图4 挂篮桁架变形量(单位:mm)

4 连续梁主要施工工艺

4.1 0#段施工工艺

0#段采用落地钢管支架施工,在承台顶预埋钢板支立钢管支架,外侧模直接采用定型钢模板借助墩顶及钢管架进行施工。块段内箱顶板采用搭建盘扣架浇筑。全桥共4 个0#梁段,分别独立配置资源施工,不考虑材料周转。预压采用张拉预压,以检验钢管架的稳定性。墩顶的各种物资运输采用塔吊运输,0#墩混凝土采用混凝土灌车运输至现场,采用汽车泵泵送入模。

4.2 挂篮安装施工

菱形挂篮主要由以下部分组成:桥面菱形主桁系统(含主纵梁、立柱、节点、横梁桁架、前支座);悬吊、行走系统(含横梁系统、行走系统、悬吊系统);锚固系统(含后锚系统、轨道梁锚固系统);模板系统(含底模、内模、外侧模板)。

挂篮安装总体顺序:行走及轨道锚固系统→主构架下弦杆→主构架立柱→主构架后斜拉杆→后锚系统→主构架前斜拉杆→门架、横联→前横梁→提吊系统(吊带、吊杆)→底托系统后横梁→底托系统前横梁→底托系统分配梁→底模→外滑梁→外侧模→内滑梁→内模系统。

挂篮进场后项目部组织进行验收,检查各部件规格、重量是否与设计图纸相符,并在地面上进行试拼,检查无误后由塔吊吊运至桥面安装。

4.3 挂篮预压受力检验

为确保挂篮悬灌施工安全,需对挂篮进行预压试验以检验挂篮的承载能力和挠度值。通过挂篮在连续梁施工时的加载过程来分析、验证挂篮主纵梁框架的弹性变形,消除其非弹性变形。挂篮预压采用0#块预埋牛腿利用千斤顶反压的方式进行,预压荷载为1#段梁体自重的1.1倍进行,1#块单侧混凝土为124.3m3,自重为323.18t,按梁体自重的110%加载预压重量为355.5t,分别有两个千斤顶承担加载,则单个千斤顶加载力为1576kN,预压分25%(88.9t),50%(177.8t),75%(266.6t),110%(355.5t)四级预压。

4.4 悬浇段钢筋、混凝土、预应力施工

悬浇段钢筋在加工场统一加工,采用平板车运至现场后由塔吊吊运至梁顶,钢筋绑扎顺序为:底板→腹板→顶板。钢筋采用HRB400,分为12mm、16mm、20mm、22mm 四种规格。钢材进场必须有出厂合格证明,然后按不同等级、牌号、规格分批检验,分别堆放,标识明确。

悬臂节段一次浇筑成型。浇筑原则:先浇筑底板再浇筑横隔板然后浇筑腹板,利用布料机从四周推进浇筑。左右腹板对称浇筑,混凝土分层厚度30cm,下料高度不超过2m。浇筑时两端浇筑速度应保持一致,控制两端混凝土灌注不平衡重不超过20t。

5 安全质量保障措施

①接近合龙段的几个梁段施工时加强梁段的中线、标高控制,并进行联测。在各T 构最后一节梁段张拉完成后,对全桥的箱梁顶面标高变化和轴线偏移量进行检查,检查合龙段两端标高情况。

②每一节施工过程中,需要密切关注立模、浇筑前后、张拉前后等相关工况下的高程变化情况,反馈给线性监控单位进行分析,合理调整下一节梁段的施工立模标高。

③进入现场必须戴好安全帽,系好安全带,正确使用劳动防护用具。进行高处施工作业之前,应进行安全防护设施的逐项检查和验收。验收合格后,方可进行高处作业。

6 结束语

通过对连续梁施工中的关键工序进行严格把控,对挂篮受力及变形进行认真复核,同时对梁体线形进行严格监测等一系列措施,不但安全顺利的完成了该超大跨度连续梁的施工,而且成型后的梁体外观质量及线形均满足相关要求。通过现场实际应用,该超大跨度连续梁施工所涉及的相关技术在实际应用中取得很好的效果,也为后续类似施工提供了借鉴和参考。