磷尾矿制备加气混凝土的实验研究

林华明LIN Hua-ming

(中国直升机设计研究所,景德镇 333000)

0 引言

随着社会经济的发展,施工建设工程越来越多、规模越来越大,对混凝土尤其是加气混凝土的需求量也在逐步增大。制备加气混凝土需要用到大量高品质的硅质原料,行业内通常以河砂和粉煤灰为主,但随着消耗量和需求量之间的矛盾突出,这些原材料的供给越来越紧张,制备成本也水涨船高,急需寻找新的替代材料。

磷矿即磷酸盐类矿物,作为一种重要的化工矿物原料,在工业、化工等领域有着广泛应用。但由于我国的磷矿品位不高,原矿在开采后遴选出的精矿比较少,余下的大量尾矿一般堆积在露天场地,既没有得到充分利用,也会给生态环境带来严重威胁。实际上,磷尾矿中富含SiO2和CaO 具有一定活性,相关成分与碱性物质反应能够生成硅质凝胶物,可将其作为煤粉灰的替代品,用于制备加气混凝土,从而为磷尾矿找到资源再利用的有效途径,并解决制备原材料紧缺和成本高昂的系列问题[1]。

1 实验

1.1 实验材料

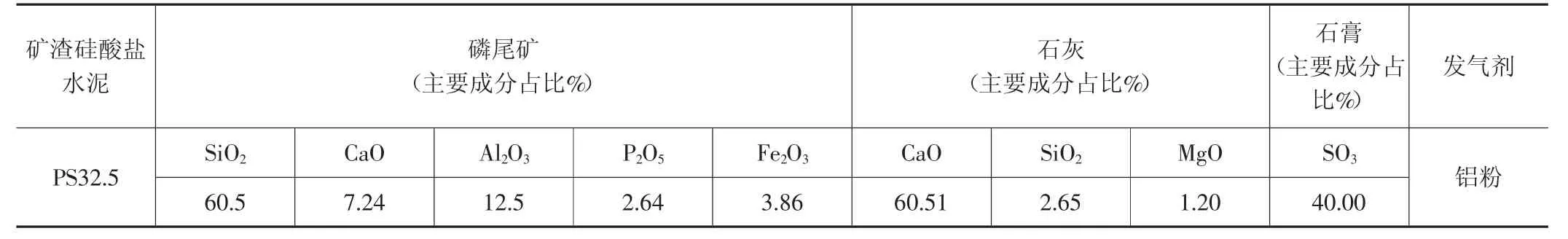

本次实验所需的相关原材料主要包括:水泥、磷尾矿、石灰、石膏及发气剂等(详见表1)。其中水泥选用PS32.5类型(矿渣硅酸盐水泥,耐压强度325kg/cm2);磷尾矿的含水率为25%,干处理后的比表面积为310m2/kg,内部相关组分及其比例分别为:SiO2(60.5%)、CaO(7.24%)、Al2O3(12.5%)、P2O5(2.64%)、Fe2O3(3.86%);石灰中的主要化学成分及占比为:CaO(60.51%)、SiO2(2.65%)、MgO(1.20%);石膏中的主要成分SO3为40%;发气剂,主要使用铝粉。

表1 实验材料主要构成表

1.2 实验步骤

本次实验分三步进行:

第一步,按照配比以45℃的水混合水泥、石灰、石膏及磷尾矿等物质,然后,使用搅拌器进行充分搅拌均匀,时间为2 分钟。确保混合物中的各组分充分融合并达到均匀的状态。这样做可以为加气混凝土的制备提供一个初步的材料混合过程。

第二步,将铝粉掺入混合物中,再次进行搅拌1min。以此将铝粉均匀地分散在混合物中以促进发泡反应[2]。随后,将混合物倒入一个模具中(模具规格:100mm×100mm×100mm)并将模具静置于45℃的烘箱中,等待料浆的发气,该过程大约需要50min。待发气结束后,可以用细铁丝将坯体顶部多余的部分去除,得到一个成型的加气混凝土试块,待进一步的实验和测试。

第三步,完成前述步骤后,将试块放入蒸压釜中进行蒸压处理。蒸压的条件为温度:180℃,蒸汽压力:1MPa。首先,将试块放入蒸压釜内,并开始升温过程。升温时间为3小时,使温度逐渐上升至设定值,升温完成后,需要保持恒定温度5 小时。随后,开始降温过程,持续2 小时,将温度逐渐降低至常温。然后,将试块从蒸压釜中取出,准备进行性能测试。

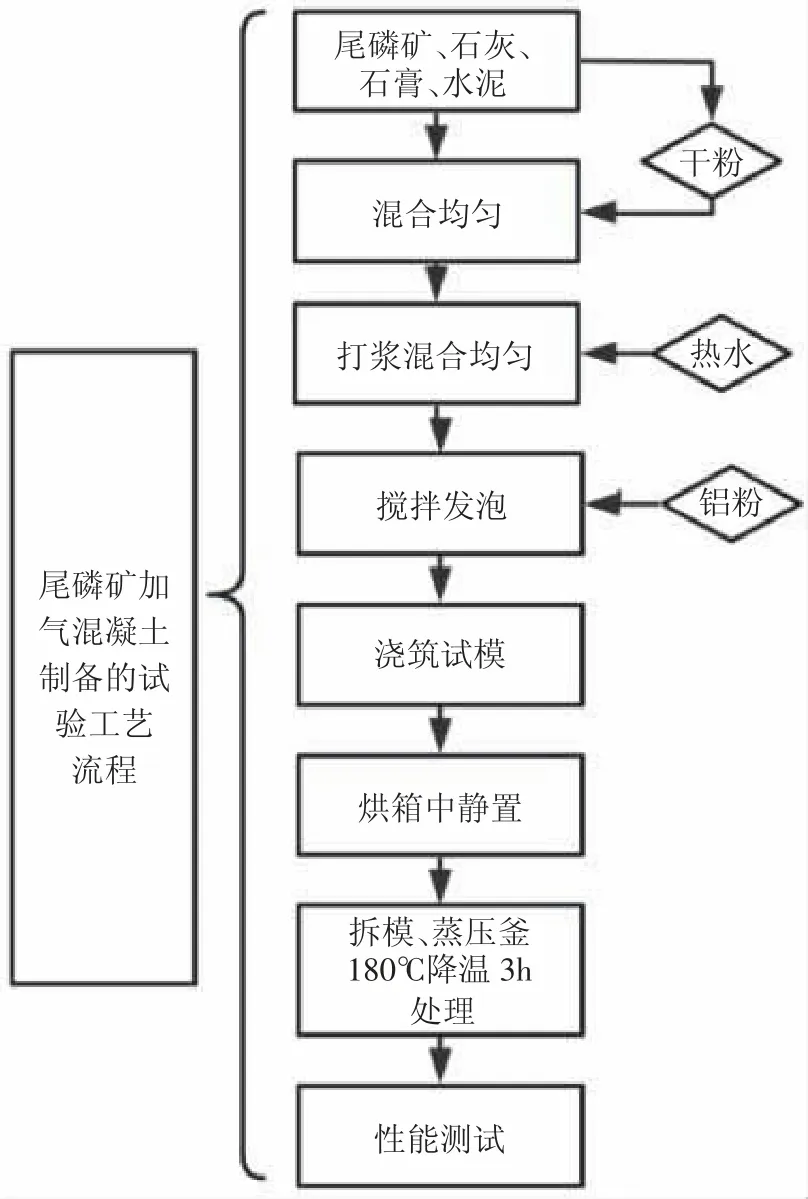

性能测试,包括体积密度测试和力学性能测试。体积密度测试按照国标GB/T 11970-1997 的标准和方法进行;力学性能测试执行国标(GB/T 11971-1997)标准,测量加气混凝土试样的抗压强度、抗折强度和冻融性能等力学性能。通过对蒸压后的试块进行上述性能测试,可以评估加气混凝土的物理和力学性能,从而了解其适用范围和性能特点。实验工艺流程如图1 所示。

图1 尾磷矿加气混凝土制备的试验工艺流程图

2 实验结果及讨论

2.1 水泥掺入量与磷尾矿加气混凝土的性能关系

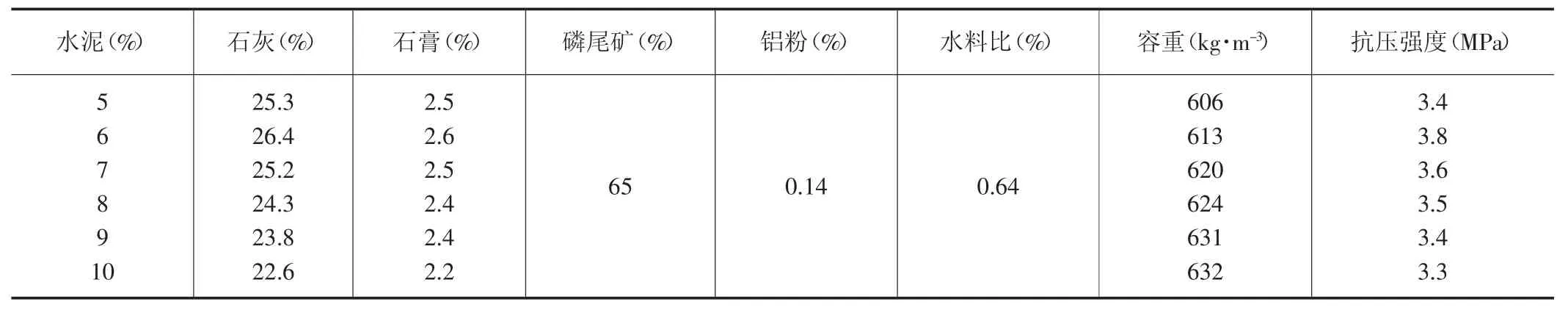

在水料比0.64,铝粉0.14%,磷尾矿65%等基本条件下,不同掺量的水泥和一定比例的石灰、石膏对制品容重和抗压强度的影响存在一定差异。如表2 所示,水泥容量为5%时,加气混凝土的容重为606kg·m-3,抗压强度为3.4MPa;随着水泥掺量的增加,石灰石膏参数适量变化,制品的容重也随之增大,而抗压强度在3.3-3.8 之间波动变化。其中在水泥掺量为6%,混凝土制品的抗压强度达到最高值3.8MPa。

表2 不同水泥掺量对磷尾矿加气混凝土性能的影响

这一变化是因为在发气期间水泥可调整料浆稠化速度,当稠化速度明显超过铝粉发气速度时,混凝土就会产生“憋气”反应,将增大制品的容重;制品容重随水泥掺量的增加而增大,但在水泥掺量达到限定值后,由于钙质过量,使得水泥水化后生成大量的低强度的C2SH(A),因此导致加气混凝土的抗压性能出现波动性下降。

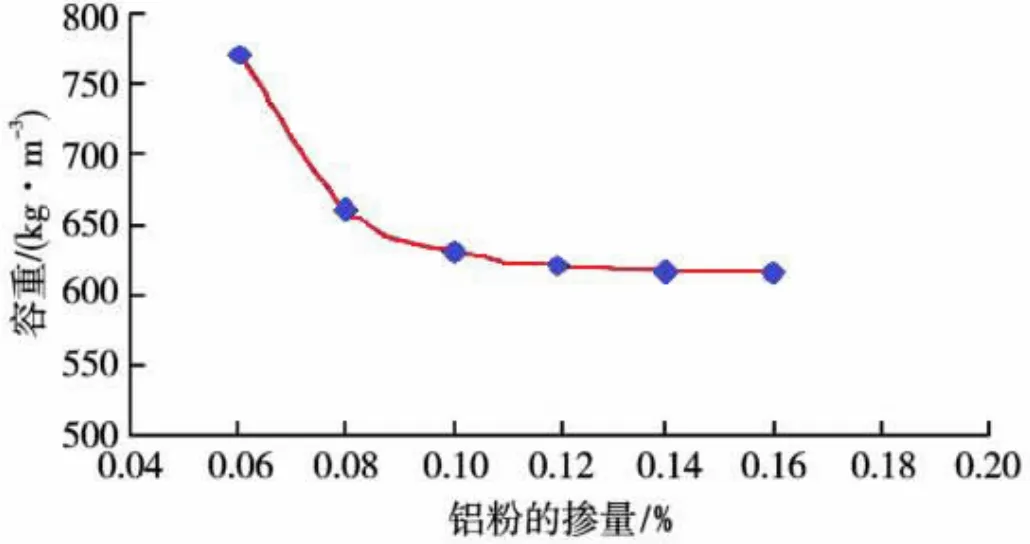

2.2 铝粉掺量与制品容重的变化关系

铝粉作为一种发气剂,是磷尾矿制备加气混凝土的必要原料,不同的掺入量会对制品容重造成不同影响。图2显示,随着铝粉掺量的增加,制品容重出现逐渐降低的现象。当铝粉掺量增加到0.14%时,之后的掺量增加对制品容重的影响轻微。如果继续加大铝粉掺量则很容易导致塌模现象的出现,从而使得坯体难以成型。

图2 铝粉掺入量与磷尾矿加气混凝土容重的变化示意图

2.3 石灰与石膏混合量与制品性能强度之间的关系

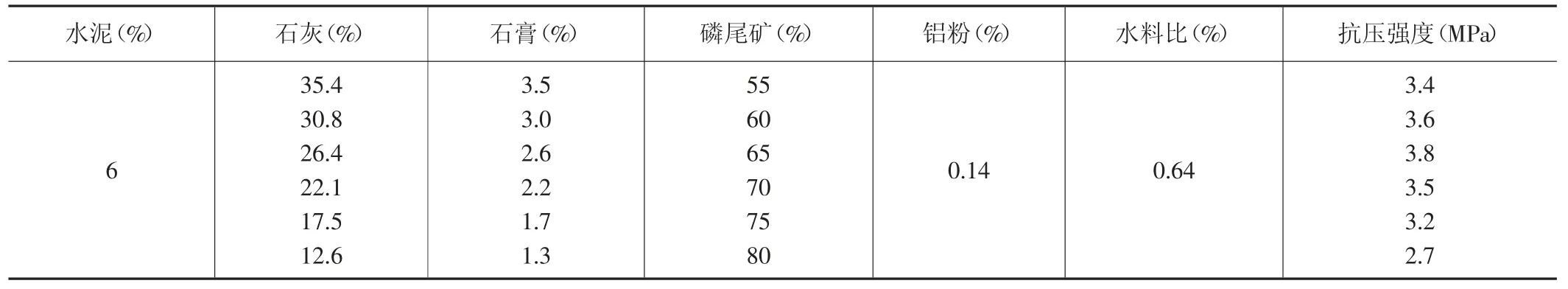

在磷尾矿制备加气混凝土的实验过程中,石灰是一种重要的水热反应钙质材料,它为混凝土提供了所需的钙离子。同时,石灰还在消溶过程中生成碱溶液,可以为铝粉创设良好的发气条件,促使混凝土形成孔隙结构。石膏主要起到调节水泥凝结时间和延长石灰消溶时间的作用,促使钙矾石的生成。另外,通过掺入适当的石膏,还可以有效延缓混凝土的凝结反应,并提高加气混凝土制品的抗压强度和稳定性。相关研究表明,石灰与石膏的最佳配比约为10∶1[3],按照这个比例进行配制,可以获得具有良好物理性能和机械性能的加气混凝土产品。当水泥掺量为6%,铝粉及水料比固定情况下,不同掺量的石灰和石膏随磷尾矿用量的增加,所制备的加气混凝土强度性能变化如表3 所示。

表3 石灰和石膏掺量对磷尾矿加气混凝土抗压性能的影响

表3 显示,当石灰与石膏总掺量达到28.9%,磷尾矿用量为65%时,制备的加气混凝土能达到3.8MPa 的强度性能。表明,该参数条件下钙质总量能够充分满足反应需求。

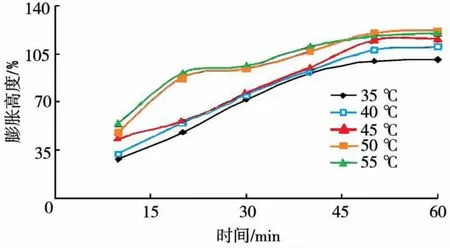

2.4 浆液温度与磷尾矿加气混凝土的关系

合适的掺料浆液温度是加气混凝土制备过程中,确保铝粉发气的重要条件。一般浆液温度与反应物的反应速度、铝粉发气效率正相关。通过调整料浆温度可以在一定程度上提升浆体的稠化速度[4]。由图3 可知,总体上来看,磷尾矿加气混凝土的料浆膨胀高度随料浆温度的变化而变化,当浆液温度45℃时,达到加气混凝土的理想发气条件。

图3 掺料浆液温度与膨胀高度的变化曲线图

2.5 水料比的选择

水料比是指用于混凝土中水的质量与固体胶凝材料(水泥、石灰等)的质量之比。磷尾矿制备加气混凝土时,水料比的选择需要考虑诸多因素,包括混凝土的工作性能、强度要求、耐久性以及原材料特性等[5]。通常情况下,较低的水料比可以提高混凝土的强度和耐久性,但可能对施工性能产生不利影响;而较高的水料比有利于混凝土的流动性和施工性能,但可能降低混凝土的强度和耐久性。

根据实验和实践经验,一般建议磷尾矿制备加气混凝土的水料比在0.45 到0.65 之间。具体的水料比应根据混凝土的设计要求和实际条件进行综合考虑,本次实验显示水料比在0.64 时,更符合制备要求。

3 反应机理分析

使用磷尾矿制备加气混凝土的过程中,涉及到多项物质的多种化学反应。主要包括:

①石灰与水的反应:CaO+H2O→Ca(OH)2

石灰(CaO)与水(H2O)发生水化反应,生成氢氧化钙(Ca(OH)2)。这是一个剧烈的放热反应,产生大量的热量。

②石膏的水化反应:CaSO4·2H2O+3H2O →CaSO4·0.5H2O·2.5H2O

石膏(CaSO4·2H2O)与水发生水化反应,生成硬石膏(CaSO4·0.5H2O)。这是一个较慢的反应过程。

③铝粉的反应:6Ca(OH)2+6Al→3Ca(AlO2)2+3H2↑

铝粉(Al)与氢氧化钙(Ca(OH)2)在碱性环境中发生反应,生成气体(主要是氢气)并产生热量。这个反应是气泡形成的关键。

上述反应过程中,石灰提供了水热反应所需的钙离子,石膏调节了水泥的凝结和水化反应速率,铝粉作为发气剂在碱性环境下与水热反应,产生气体形成微观孔隙结构。反应使得混凝土中形成均匀分布的气泡和孔隙,从而减轻了混凝土的密度,提高了混凝土的抗压强度和绝热性能。同时,氢氧化钙和硬石膏的水化产物(钙硅石、钙铝石等)与渣质颗粒之间的胶凝作用,也有助于提高混凝土的力学性能。

需要注意的是,实际的磷尾矿制备加气混凝土的反应机理可能还受到其他因素的影响,如添加剂的选择、配比设计以及施工工艺等,需要根据实际情况和特殊需求进行合理设计。

4 结论

通过使用65%以上的磷尾矿,可以制备出强度达到3.7MPa 以上的B06 级加气混凝土。水泥在整个制备过程中具有调节料浆稠化速度的作用,利用促进坯体的成型。然而,水泥掺量不可过多,否则会使得料浆稠化速度过快,不利于气泡的扩散而产生“憋气”,影响实际效果,通过实验证实其最佳掺入量为6%左右。铝粉掺量和水料比的主要作用是平衡发气速度和稠化速度,关系到反应效果;铝粉掺量0.14%,水料比0.64 为磷尾矿制备加气混凝土的最佳参数设计。