智能电能表自动化检定流水线表位检测准确性研究

鲁观娜,刘影,易忠林,李亮,王慧楠,李文文,陆佳

(1.国网冀北电力有限公司计量中心,北京 100085; 2.北京华科同和科技有限公司,北京 100045;3.洛阳高新三L电子产品有限公司,河南 洛阳 471000)

0 引 言

由于建设智能电网需要全面使用智能电能表。近年来智能电能表改由国家电网集中采购后派分至各省公司集中检测,由此日检表能力数万只的智能电能表自动化检定流水线(以下简称流水线)应运而生。由于流水线日检表量巨大和检表过程很快,按照原来的检定方法空载抽检表位,已不能完全保证流水线系统及每个表位的准确性。因为流水线的不同表位受隔离变压器的带载能力、短接继电器状态、压线机构接触电阻等因素的影响很大,目前检测部门每次耗费大量人力物力,使用台式标准表进行停机空载逐个检测表位的方法,无法准确检测出这些表位带载后真实状况,也无法准确判断流水线挂满表后每个表位的工作状态是否正常[1]。因此,迫切需要应用科技创新手段对流水线进行不间断动态在线检定及期间核查,以保证流水线上各个表位工作正常及所检定的每只电能表均能合格下线,因此实现流水线表位在线带载检测具有重要意义。

以往的相关研究一方面是通过普通标准电能表空载检测装置输出或表位基本误差、装置测量重复性判断装置及表位工作状态是否正常[2-4];通过相对稳定的智能电能表对流水线表位进行期间核查。然而流水线工作流程复杂表位状态受环境、磁场干扰、隔离变压器的带载能力、短接继电器状态、压线机构接触电阻等因素的影响很大,这给检测结果造成了很大的不确定性,空载检测的结果并不能反应当前表位真实的工作误差。

由于流水线工作状态直接决定被测智能电能表检测结论是否准确[5],如果由于其表位异常未能及时发现,导致将不合格的智能电能表判定为合格,则不合格电能表的入网会造成严重的计量误差,影响电力贸易的公平性及数据分析的准确性[6-8]。

针对上述问题,文章对流水线表位是否需要带载检测进行研究[9-11],通过挑选不同厂家生产的流水线采用普通标准电能表、普通标准电能表加智能电能表、安装式标准电能表三种方法对流水线的固定表位进行基本误差检测和装置测量重复性实验,实验结束后将相关数据对比分析来评估判断哪种方法检测结果更准确,方法更简便[12-15]。文章对国网冀北电力公司计量中心智能流水线进行在线带载及空载检测对比,结果验证了带载检测的必要性。

1 研究思路

1.1 表位异常的识别

单相智能电能表的检测需要检测装置在每个表位配备输出隔离变压器。文章主要研究单相智能电能表流水线表位在线带载和空载检测的误差来验证表位工作的准确性,通常单相流水线的一个检定单元包含60个表位,这60个表位分别装有60个输出隔离变压器,每个隔离变压器的带载容量,工作状态都可能会影响当前表位的准确度。

对于同一个检定单元的所有表位,处以同一电气回路中,每个表位主要差别在于输出隔离变压器、压线端子接触电阻、表位短接继电器的状态。在实际工作过程中,这当中任意一项都可能会导致表位误差偏差,甚至超差,而如何准确及时的判断出表位异常是文章研究的方向。

1.2 方案概述

文章研究主要基于流水线工作环境(非参比条件)下,采用多种设备、不同方法测得的流水线标准表及表位的基本误差、装置测量重复性进行比对分析。用来准确判断其表位工作时真实的工作状态,完善一套设备在线核查及检测方案,为流水线运维提供科学依据。

文章采用如图1所示的实验流程框架,其中流水线测试端口误差检测环节,采用传统的方式对流水线进行基本误差、装置测量重复性实验检测,同时反向验证不同检测设备工作的准确度及可靠性;流水线表位误差检测环节,采用不同检测设备、不同方法对流水线表位进行基本误差、装置测量重复性实验检测;检测结论分析研究环节,依据相关标准提取两种模式下的检测结论进行横向和纵向对比分析,得出实验结论,根据实验结论进行相关的研究分析。

图1 实验流程图

2 实验设备选用

实验采用普通台式标准电能表和符合智能电能表尺寸及性能指标的安装式标准电能表为主要检测设备。为保证实验的准确性,文章选用经国家级计量检定机构验证合格的台式标准电能表、安装式标准电能表和单相智能电能表样机。实验设备的准确性及可靠性在文中进行充分验证后再进行相关研究实验。

2.1 检测设备规格

某品牌RD3X型便携式标准电能表(以下简称RD):采用A/D转换计量芯片,支持0.1 A~100 A宽量程负载误差测试,准确度等级0.02级。

某品牌FMS63X型安装式标准电能表(以下简称FMS):内置TDM时分割乘法器原理计量单元,支持0.1 A~100 A宽量程负载误差测试,外观结构及自身功耗符合国网单相智能电能表要求,准确度等级0.02级。

某品牌DDZY9XX型安装式电能表(以下简称DDZY):电流规格5(60) A,外观结构符合国网单相智能电能表要求,准确度等级2级,用于标准电能表带载检测。

2.2 被检设备规格

某品牌单相流水线(以下简称JX1),每个检定单元60表位,电流量程:0.1 A~120 A;准确度等级:0.1级。

某品牌单相流水线(以下简称JX2),每个检定单元60表位,电流量程:0.1 A~120 A;准确度等级:0.1级。

3 流水线测试端误差检测

3.1 标准电能表检测

在参比条件下(环境温度20℃±2℃;相对湿度60%±15%;电压允许偏差0.5%;频率允许偏差0.3%,波形失真度小于1%),用RD和FMS分别对JX1和JX2进行基本误差及装置测量重复性测试,根据设备量程选取100 A、20 A、5 A、0.1 A负载点功率因数 1.0和0.5 L进行检测。实验时将RD标准电能表外接AC220 V电源供电,FMS安装式标准电能表采用回路直接供电。电流回路串联、电压回路并联分别接入设备检测端口,被测设备脉冲接入标准电能表,实验方案如图2、图3所示。由流水线设备升压、升流实现不同电流负载点误差检测。每个负载点记录5个原始误差,计算平均值进行后续数据分析研究。

图2 RD检测端接入实验方案

图3 FMS检测端接入实验方案

被检装置基本误差:

文章中两种标准表与被检装置输出端连接完成后,经预热稳定后,将参考标准测量的电能与装置指示的电能i带入式(1),计算装置的相对误差ri(%)。

被检装置的相对误差ri(%)按式(1)计算。

(1)

式中Wi为装置指示的电能,单位:kW·h;Wo为参考标准测量的电能,单位:kW·h。

计算基本误差获取电能值由标准设备对电能脉冲计数后换算得出。

被测装置测量重复性:

选择100 A电流负载点,分别在功率因数1.0,0.5 L分别确定基本误差。进行5次测量,每次测量从开机初始状态调整至测量状态。按式(2)计算实验标准差s(%):

(2)

(3)

式中n为2重复测量次数。

不同被测设备的基本误差或测量重复性实验偏差值ra(%)为RD和FMS两台设备检测出被测装置的基本误差或测量重复性误差差值,按式(3)计算。

3.2 检测结论

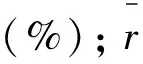

通过上述方案,RD和FMS两种标准表对两台流水线装置某一检定单元检测端基本误差和装置测量重复性检测,文章实验过程中进行多次重复检测,由于文章篇幅限值,文章仅选取其中具有代表性的1次数据进行统计,结果如表1、表2所示。

表2 JX2装置检测端检测数据

由表1、表2数据可知,RD和FMS两台设备检测流水线装置某一检定单元检测端基本误差数据均合格且一致性较好,设备间误差偏差在0.005%以内。装置测量重复性1.0误差平均值均小于0.01%,0.5 L误差平均值均小于0.02%(JJG597-2005交流电能表检定装置检定规程要求0.1级装置测量重复性1.0误差平均值小于等于0.01%,0.5 L误差平均值小于等于0.02%),JX1和JX2两台流水线检定单元在检测端实验结论均合格。说明文章选用的检测设备在测量准确性及稳定性方面符合实验要求,在此基础上为文章下一步进行表位检测提供基础数据支撑。

4 流水线表位误差检测

4.1 表位空载检测

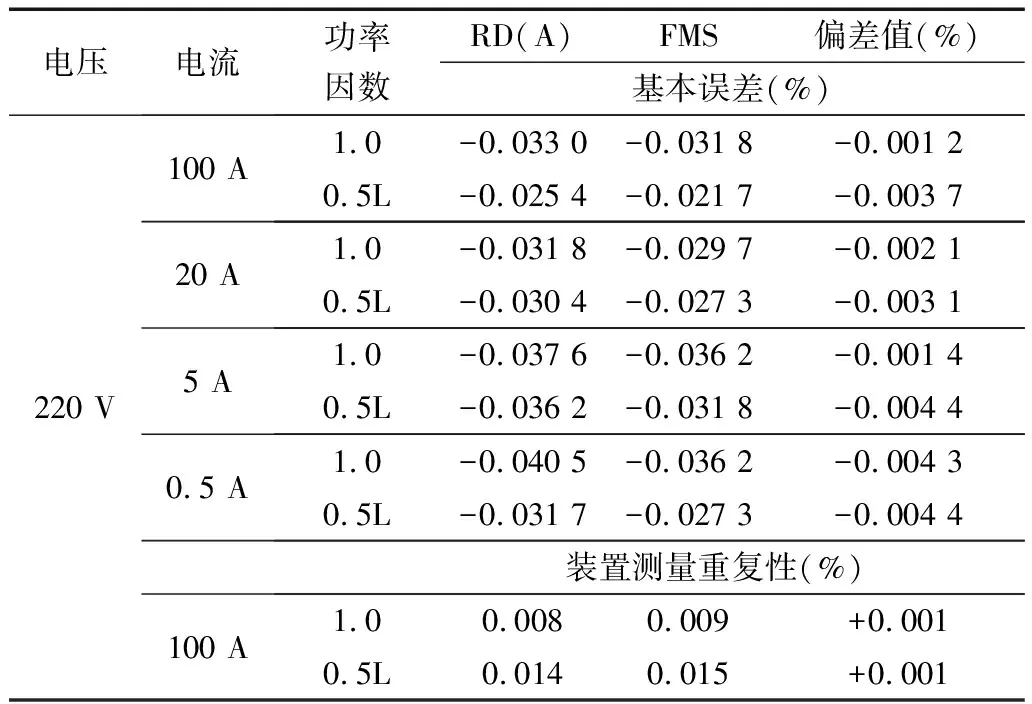

在流水线工作环境下,用RD分别对JX1和JX2进行基本误差及装置测量重复性测试,根据设备量程选取100 A、20 A、5 A、0.1 A负载点功率因数 1.0和0.5 L进行检测。实验时将RD标准电能表外接AC220 V电源供电,电压、电流、脉冲线分别连接国网单相智能表尺寸的端子座。压接接入被测表位,实验方案如图4所示。由流水线设备升压、升流实现不同电流负载点误差检测。每个负载点记录5个原始误差,计算平均值进行后续数据分析研究。

图4 RD空载检测表位实验方案

基本误差及装置测量重复性误差计算均采用式(1)~式(3)实现。

4.2 表位带载检测

在流水线工作环境下,用RD和FMS分别对JX1和JX2进行基本误差及装置测量重复性测试,根据设备量程选取100 A、20 A、5 A、0.1 A负载点功率因数 1.0和0.5 L进行检测。实验时将RD标准电能表外接AC220 V电源供电,电流回路与DDZY9XX智能电能表串联后与电压、脉冲线分别连接国网单相智能表尺寸的端子座。压接接入被测表位,实验方案如图5、图6所示。FMS631直接压接接入被测表位。由流水线设备升压、升流实现不同电流负载点误差检测。每个负载点记录5个原始误差,计算平均值进行后续数据分析研究。

图5 RD带载检测表位实验方案

图6 FMS带载检测表位实验方案

基本误差及装置测量重复性误差计算均采用式(1)~式(3)实现。

4.3 检测结论

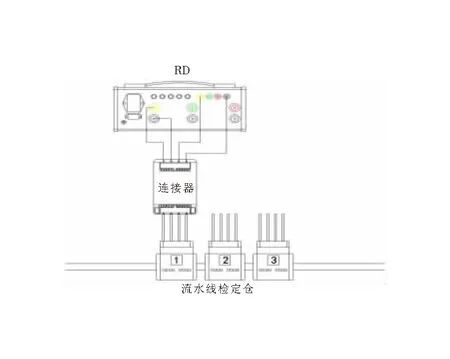

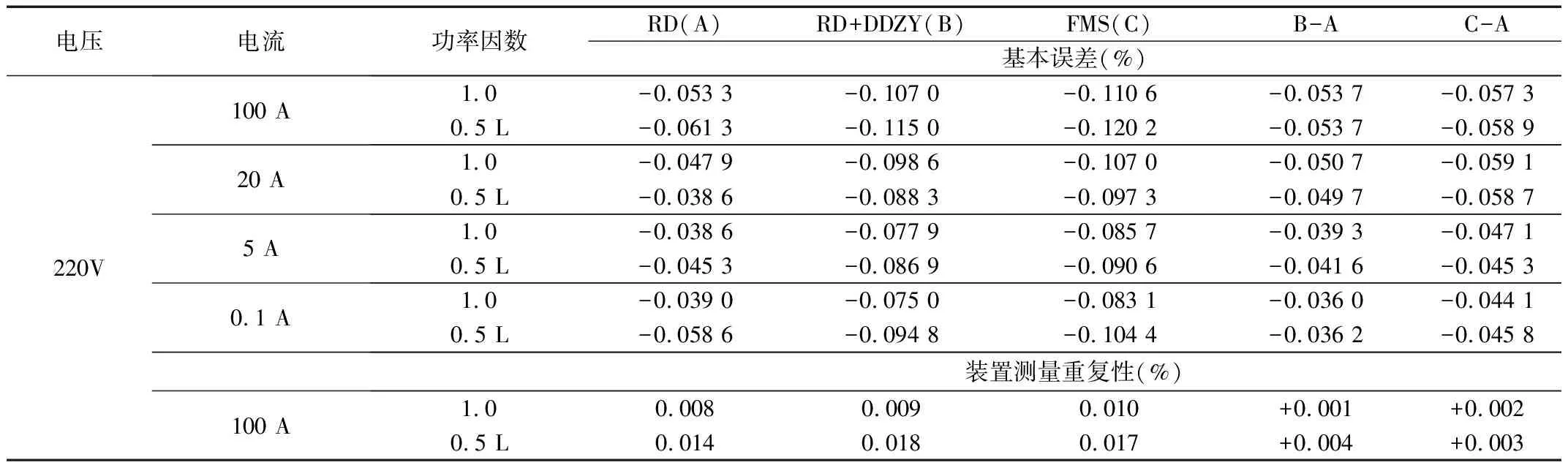

通过上述方案,RD和FMS两种标准表对两台流水线装置某一检定单元表位空载和带载检测基本误差和装置测量重复性,同上一组实验一样,进行多次重复检测,文章仅选取其中具有代表性的1次数据进行统计,结果如表3、表4所示。

表3 JX1表位接入检测数据

表4 JX2表位接入检测数据

由表3、表4数据可知,RD在空载检测流水线表位对比RD空载检测装置检测端(表1、表2中RD检测数据),在100 A和0.1 A两个负载点不同方式检测出误差偏差在0.01%~0.02%之间。文章分析同一设备在流水线不同位置检测存在偏差,排除带载影响,影响误差的主要因素为表位电压、电流接线柱端面与标准表之间的接触电阻大小影响电能测量的准确度,导致误差偏差。由测量数据可知在100 A电流和0.1 A电流工况下,以上因素对测量准确度影响更大。

RD标准电能表加DDZY9XX电能表进行检测,相当于RD在检测流水线表位时将DDZY9XX电能表自身功耗作为负载,实现对表位的带载检测;而采用FMS安装式标准电能表进行检测,其设计无外接电源,采用回路供电,属于带载检测,同时其设计满足电能表相关标准要求,自身功耗与普通电能表相同,等同于普通标准表加电能表对流水线表位进行带载检测。

由表3、表4数据可知当分别采用RD加DDZY 9XX电能表和FMS对流水线表位进行带载检测时,两台设备在同一流水线检定单元表位检测误差,平均值差值均在0.01%以内,说明设备本身准确度没有问题,但是检测出的误差相对同样在表位空载检测RD测出的误差来说存在较大偏差。分析数据如下:JX1装置最大偏差值达0.086 6%,JX2最大偏差值达0.0589%,同时JX2的100 A、20 A、0.1 A电流负载点检测误差已超出0.1%,依据<

从实验数据和以上分析可以看出,两台装置在表位带载的工况下测试的基本误差偏差较大,且JX2实验结论不合格。分析影响表位误差准确性的的主要因素为表位电压、电流接线柱端面与标准表之间的接触电阻大小、输出隔离变压器带载能力等。由图5、图6可知文中实验均在同一检定单元表位、都采用端子压接的方式进行实验,因此实验的一致性可以排除表位电压压降、表位压接等因素,判定该实验中影响表位误差一致性的主要因素为表位输出隔离变压器的带载能力。

5 应用实例

5.1 多表位带载检测

根据以上实验得出的数据及分析结论,文章采用60块0.02级FMS安装式标准电能表(60块FMS采用国网冀北电力公司计量中心0.01级电能表检定装置检测合格,且所有负载点表与表之间误差偏差值小于0.01%)对国网冀北电力公司计量中心下属单相自动化检定流水线某一检定单元进行全表位带载检测,检测方法同文中4.2,以基本误差实验负载电流为5 A,功率因数1.0和0.5 L为例,由于篇幅限制文章随机抽取10个表位的检测数据,进行对比分析,数据内容如表5所示。

表5 不同表位检测数据

5.2 数据分析

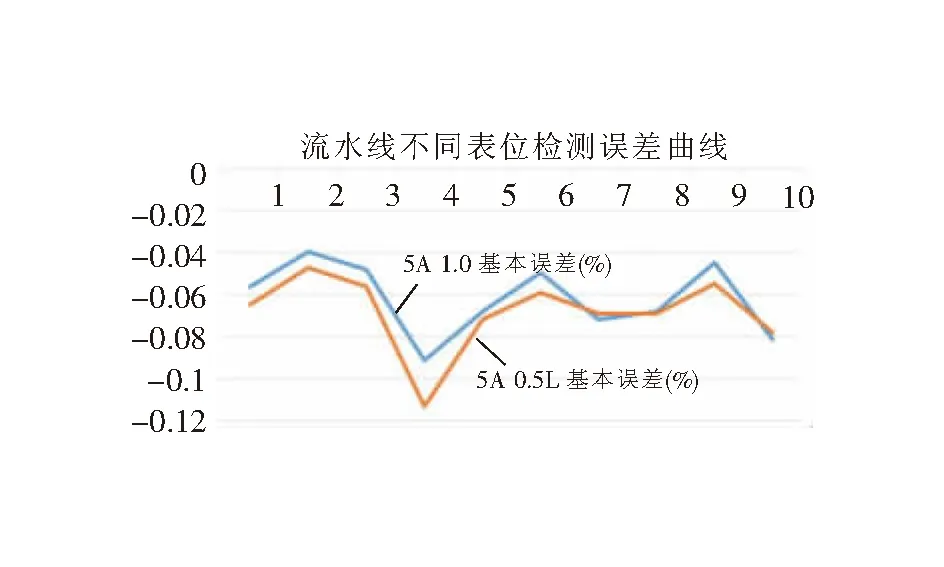

由表5数据可知,在同样采用0.02级FMS安装式标准表进行基本误差检测的情况下(所有负载点表与表之间误差偏差值小于0.01%),不同表位间的误差存在较大的差异,误差一致性较差。图7则直观的展示了不同表位间误差差异,功率因数为1.0最大误差差值达0.051 3%,功率因数为0.5 L最大误差差值达0.076 4%。因此流水线多表位同时采用在线带载检测可以快速的得出检测结论,准确判断每一个表位的真实误差。通过横向分析检测数据对整个流水线的状态进行评估,保障被测电能表检定结论准确可靠。

图7 流水线不同表位误差曲线

6 结果与分析

通过以上实验检测数据分析可以判断,采用普通标准电能表对流水线的检测端或表位端空载进行检测时,仅能检测出装置功率源空载输出的稳定性及装置内置的标准表接功率源时的整体误差。而采用普通标准表加电能表带载表位检测或者采用安装式标准表带载表位检测,则可以准确检测出当前被测表位在工作时真实准确的误差状况。分析文中实验相关数据可知,流水线表位在空载、带载情况下,测量准确性是存在差异的。而隔离变压器的稳定性及带载能力直接影响表位的工作状态即检测准确度。文中相关实验进一步验证了流水线表位在空载和带载工况下的检测量准确度差异。

由以上分析可知,采用传统的方法对流水线检测端或表位进行空载检测,检测结论不能准确的反应流水线的真实状态,采用表位带载检测出的结论更为准确。通过文中实验过程比较及应用实例中表3~表5数据结论分析可以进一步判断,同样是表位带载检测,采用尺寸外观、稳定性及准确度符合相关标准要求的高准确度等级的安装式标准电能表,进行流水线表位在线带载检测,是更可靠、更精准、更有效的技术工艺发展方向[16-20]。而采用一定数量的安装式标准电能表同时进行在线带载检测能更高效准确的检测出流水线表位的工作状态。

7 结束语

文中设计制定了多种方法对电能表流水线进行基本误差及测量重复性检测,目的是研究流水线表位检测的准确性。实验结果也验证了表位带载检测的必要性。通过实验数据分析可以看出,电能表计量检定装置在演变升级成电能表自动化流水线之后,其系统的硬件、软件均更复杂;工作时其准确度的影响因素也更多。例如流水线工况并不是100%的参比条件工况,存在诸如温度变化、磁场干扰、EMC/EMI条件、隔离变压器带载能力、端子压接的可靠性,表位短接继电器等等变化因素。此时若仅采用原来的传统方法只对装置检测口或者表位进行空载检测,显然已不能满足实际工作需求,无法及时准确判断表位的真实工作状态。为了保证流水线检测合格的电能表都是准确合格的,确保电力贸易的公平性,建议推广采用表位带载的方式对流水线进行定期检测。