基于电解槽状态识别的风光制氢系统能量管理优化

年珩,陈磊磊,赵建勇,马润生,赵文强,王克荣

(1.浙江大学 电气工程学院,杭州 310027; 2.国网青海省电力公司电力科学研究院,西宁 810003)

0 引 言

风力发电、光伏发电以天气为主导,不确定性强,部分地区存在弃风、弃光现象,造成电能资源浪费。氢能具备无污染特性,相较于传统化石能源对环境更加友好。风光制氢系统利用风能、太阳能发出的多余电量制氢,即可实现氢能的绿色制取,也可实现电能的充分利用,是风光消纳、绿色制氢的主要手段之一。风光制氢系统中电解水技术包括碱性电解槽、质子交换膜电解槽和固体氧化物电解槽制氢[1],其中碱性电解槽是当前唯一满足大规模制氢的电解水制氢设备[2]。

能量管理是制氢系统中重要的环节之一,目前针对风光制氢系统能量管理的研究有一些研究成果,文献[3-7]针对不同决策因素提出了多种能量管理策略,优化制氢系统功率分配。文献[8-9]针对不同运行模式提出能量管理策略,实现各单元之间的功率协调优化。文献[10]针对低碳化需求问题,该文提出基于模型预测控制(Model Predictive Control,MPC)的离网电氢耦合系统功率调控方法。针对包含碱性电解槽的系统能量管理研究也有一些研究成果,文献[11-14]针对电解槽特性提出了优化模型,可有效提高系统产氢量。文献[15]提出碱性电解槽阵列轮值协调控制策略,可有效提升电解槽阵列寿命和运行安全性并降低投资。文献[16-17]研究混合储能供电系统对电解槽运行的影响。

目前针对包含碱性电解槽的系统能量管理研究不包含冷、热备用状态识别,在实际生产、使用过程中通常采用热备用,长时间热备用会造成制氢系统内电能浪费,影响系统产氢量和经济效益。文中提出一种基于碱性电解槽状态识别的风光制氢系统能量管理优化策略,进行电解槽备用状态的精准判断。首先风光制氢系统各模块建模,其次确定系统目标、约束条件、智能算法,之后确定系统能量管理策略,最后通过算例验证方法的有效性。

1 风光制氢系统

1.1 系统组成

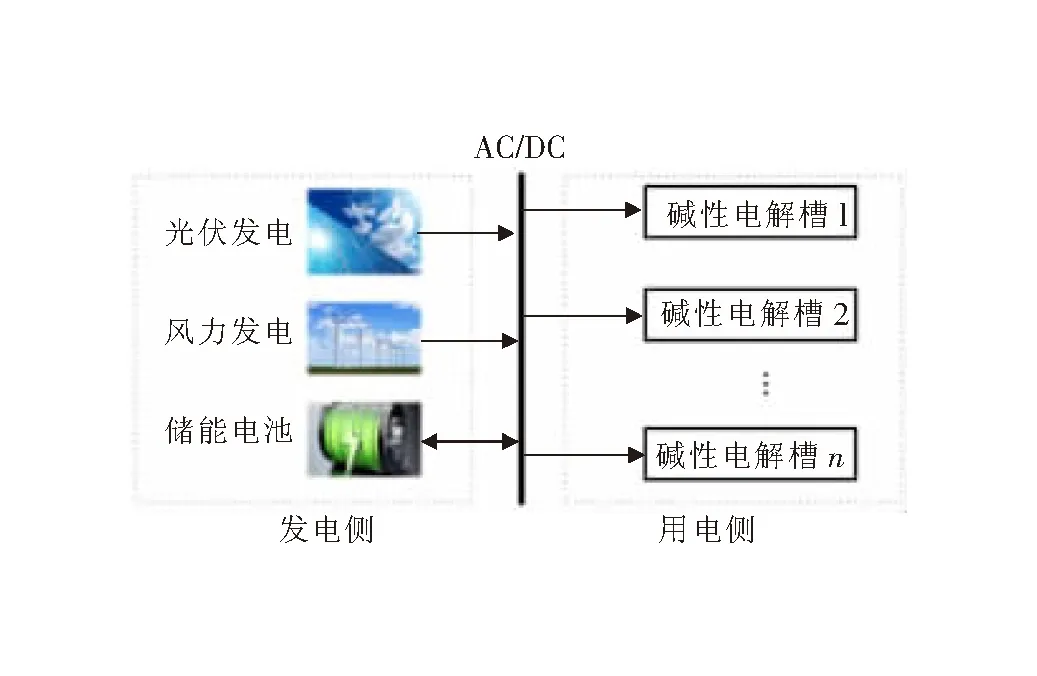

风光制氢系统结构包括风力发电模块、光伏发电模块、储能电池模块、碱性电解槽模块,其中电解槽模块包括多组设备,如图1所示。

图1 风光制氢系统结构示意

风力、光伏发电模块为系统发电单元,储能电池模块具备储存、释放电量功能,碱性电解槽模块为用电单元。风光制氢系统采用孤岛运行模式,能量管理以储能电池、碱性电解槽为对象,涉及制氢量最大、发电消纳率最高等目标,解决电解槽常热备用资源浪费问题。

1.2 光伏发电模块

光伏发电将太阳能转化为电能为系统供电,模块计算公式如下[18]:

(1)

Pph=UI

(2)

式中Um、IM分别为当取得最大功率时对应的电压和电流;IS为二极管饱和电流;Voc为端电压;Pph为光伏出力,单位为kW。

1.3 风力发电模块

风力发电将风能转化为电能为系统供电,模块计算公式如下[19]:

(3)

(4)

式中θ为桨矩角;λ为叶尖速比;Pwi为风电出力,单位为kW;ρ为所处环境的空气密度;R为风叶的半径;v为输入地的实际风速。

1.4 储能电池模块

储能电池具备充、放电能力,系统能量管理以储能电池充放电功率为对象。电池充放电状态受荷电状态(State of Charge,SOC)影响,过充、过放均影响储能电池使用寿命。文中取过充状态为荷电大于80%,过放状态为荷电低于20%,将过充、过放作为系统优化目标之一,荷电状态计算公式如下[20]:

(5)

式中Pba为充放电功率;Cba表示储能电池容量;Vba为充放电电压。

1.5 碱性电解槽模块

碱性电解槽运行状态可分为工作状态、备用状态,其中备用状态包括冷备用状态、热备用状态[11]。系统能量管理以碱性电解槽制氢功率为对象,涉及电解槽工作状态识别问题。电解槽制氢量为风光制氢系统重要影响因子,影响系统经济性、能量利用率。电解槽制氢功率存在安全下限,通常为额定功率的10%[21],10%~100%额定功率与制氢量的关系如下[22]:

Vhp=-11.24Php2+232.7Php+8.89

(6)

式中Vhp为制氢量,单位为Nm3;Php为制氢装置运行功率,单位为MW。

当电解槽低于功率下限时,电解槽不制氢处于备用状态。冷备用状态消耗较低功率,维持控制单元、防冻系统部件用电,需要大约20 min转换为工作状态[23]。热备用状态消耗较高功率,不仅需要维持控制单元、防冻系统部件用电,还需维持槽温和压力,但几乎可以直接转换至工作状态,转换时间可忽略不计。

2 能量管理模型

2.1 目标函数

风光制氢系统中提高风光发电消纳、售氢收益均是系统重要目标,提高风光发电消纳是研究风光制氢主要原因之一,提高售氢收益有利于避免资源浪费,提高系统经济收益。

(1)风光消纳率

风光消纳率是系统消耗风力发电、光伏发电功率占总发电功率的比例,计算公式如下:

(7)

式中C为风光消纳率,单位为%;Pba为蓄电池充放电功率,正值充电负值放电,单位为kW;Pwi为风电出力,单位为kW;Ppv为光伏出力,单位为kW。

(2)售氢收益比

售氢收益是制氢系统售氢量乘以售氢价格,售氢收益比为系统收益占最大收益比例,计算公式如下:

(8)

式中E为售氢收益比,单位为%;Ch为售氢单价,单位为元/Nm3。

2.2 约束条件

(1)系统功率平衡约束

系统功率依据实际运行,碱性电解槽功率、储能电池充放电功率总和不超过风力发电、光伏发电总和,即[24]:

(9)

(2)光伏发电约束

光伏发电模块依据系统配置存在出力上限,即:

(10)

式中P为光伏最大出力,单位为kW。

(3)风力发电约束

风力发电模块依据系统配置存在出力上限,即:

(11)

(4)储能电池功率约束

储能电池依据系统配置充放电均存在功率上下限,即:

(12)

(5)碱性电解槽功率约束

碱性电解槽依据运行特性存在安全功率限制,即[25]:

(13)

式中P为电解槽最大出力,单位为kW。

2.3 SPEA2+GA算法

风光制氢系统能量管理采用强度帕雷托进化算法2(Improving the Strength Pareto Evolutionary Algorithm,SPEA2)与遗传算法(Genetic Algorithm,GA)结合求解最优功率分配。SPEA2算法可以同时计算多个决策变量、目标变量,为多目标优化算法。风光制氢系统中孤岛模式下通常包含风光消纳率、经济收益等多个目标,包含蓄电池功率、多组电解槽功率多个决策变量,系统可利用SPEA2算法结合模块模型、目标函数求解系统各模块功率分配最优值。算法步骤包括[26]:(1)程序初始化。确定最大迭代次数M、种群个数、档案大小,定义初始种群P0,外部档案A0;(2)适应度计算。依据风光消纳率、系统收益比,计算种群Pm对应目标,计算出每组解的适应度;(3)适应度排序。依据适应度从小到大对解集Am进行排序,若Am的长度超过档案大小,则利用近邻估算密度删减相近的值;(4)更新种群。对外部档案Am采用二元锦标赛方法选择个体进入种群,对更新后的种群进行交叉、变异。若迭代次数达到最大迭代次数跳出循环;(5)寻找最优解。依据风光制氢系统期望在最优解集中选出最优解。

GA算法是一种通过模拟自然进化过程搜索最优解的方法,已被人们广泛使用。风光制氢系统可利用GA算法,基于碱性电解槽制氢曲线实现总功率的最优分配,达到制氢量最大目标。具体内容如下[27-33]:(1)算法初始化。确定最大进化迭代次数G,计算染色体长度,随机生成染色体R0;(2)适应度计算。依据目标计算Rt中染色体适应度,依据计算结果从小到大排序;(3)选择运算。将选择算子作用于染色体,根据适应度选择一些优良基因遗传到下一代群体;(4)交叉运算。将交叉算子作用于染色体,对选中的成对染色体以某一概率交换它们之间的部分基因,产生新的染色体;(5)变异运算。将变异算子作用于染色体,对选中的个体以某一概率改变某一个或一些基因值;(6)循环操作。染色体Rt经过选择、交叉和变异运算之后得到下一代群体Rt+1,若达到最大迭代次数则跳出循环,取最大适应度的染色体作为最优解输出。

SPEA2+GA算法流程框图如图2所示。

图2 SPEA2+GA算法流程框图

3 能量管理策略

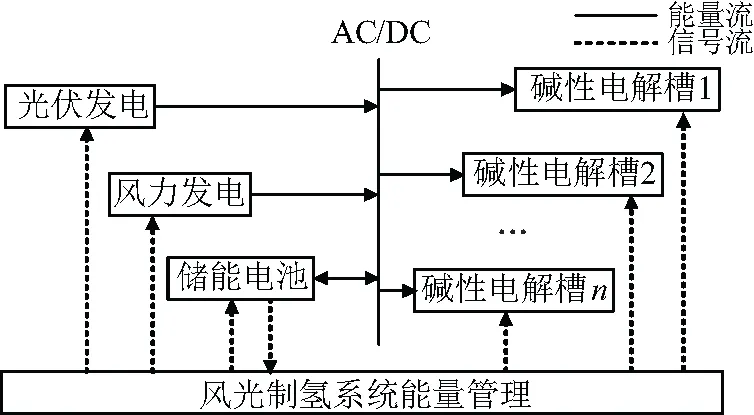

风电制氢系统中光伏发电、风力发电、储能电池模块、碱性电解槽均服从能量管理调度,系统能量管理结构如图3所示。除储能电池外,其余模块功率均为单向流动。

图3 风电制氢系统能量管理结构

碱性电解槽冷、热备用状态需要依据系统目标函数、约束条件、天气数据、荷电状态、制氢公式作为输入量,采用GA、SPEA2算法计算确定。能量管理框图如图4所示。

图4 风光制氢系统能量管理框图

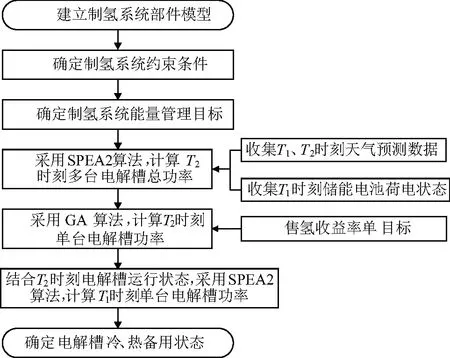

碱性电解槽冷、热备用状态确定具体流程如图5所示,在建立模块模型、约束条件、管理目标基础上,首先采用SPEA2算法求解T2时刻多台电解槽总功率,依据售氢收益比最高目标采用GA算法分配功率至单台电解槽,以GA算法分配结果为参考再次采用SPEA2算法计算T1时刻各模块功率。若电解槽连续处于备用状态,则T1时刻为冷备用状态,否则T1时刻为热备用状态或工作状态。

图5 风光制氢系统能量管理流程图

4 算例分析

风光制氢系统包括风力发电模块1组,额定功率25 MW;光伏发电模块1组,额定功率10 MW;储能电池模块1组,初始SOC为20%;碱性电解槽模块4组,额定功率为2.5 MW,安全功率范围10%~100%。GA算法迭代次数为200,种群数量为200。SPEA2算法迭代次数为400,种群数量为200,档案数量为200。风电、光伏模块输入量以某地区典型天气数据为例,白天光照充足、晚上风力充足。

依据图6所示,光伏出力在白天9点~17点,风电出力在晚上21点~24点,呈风光互补特性。光伏出力较风电出力发电时间长,稳定性相对较好。

图6 光伏、风电出力

碱性电解槽制氢功率曲线与制氢量曲线图形一致,其中常热备用策略与冷热状态识别策略的制氢功率分配曲线存在交叉,主要是因为系统为孤岛状态受储能电池影响功率分配不同,如图7所示。系统制氢曲线与系统光伏、风电出力曲线图形大致相同,在无出力时候以储能电池满足电解槽待机功率。制氢装置最大功率为10 MW,每小时可制取氢气最大2 103 Nm3。

图7 系统制氢功率、制氢量曲线

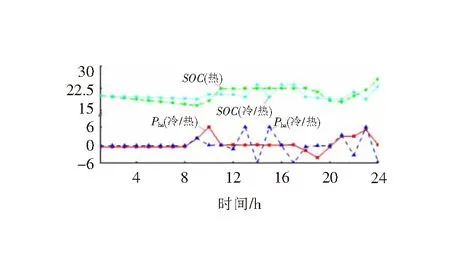

储能电池为碱性电解槽待机状态主要供电电源,常热备用策略比冷热状态识别策略在待机时段的输出功率更高,如图8所示。冷热状态识别策略的SOC曲线相较于常热备用策略更加平稳,主要是因为支撑冷备用状态消耗的功率更小。

图8 系统储能电池充放电功率、SOC曲线

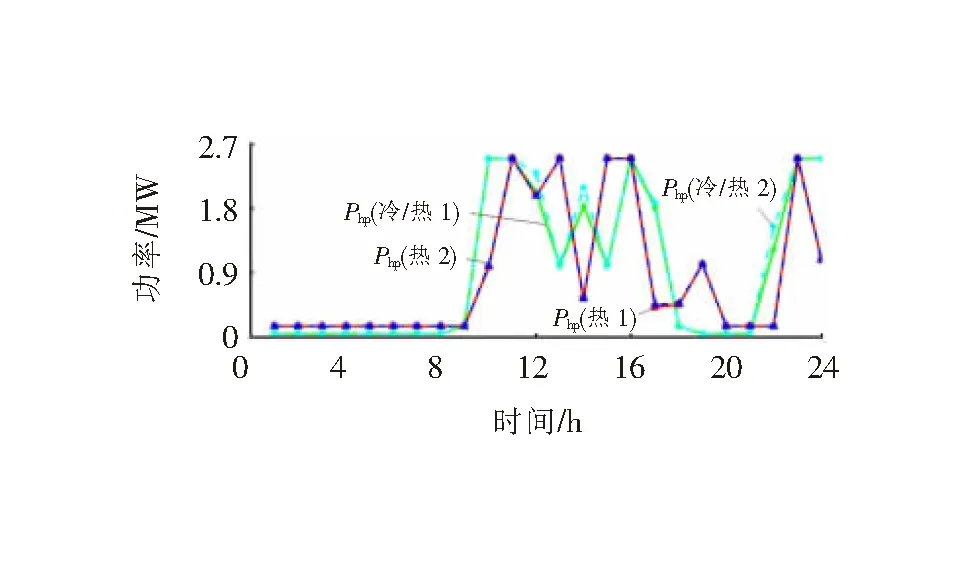

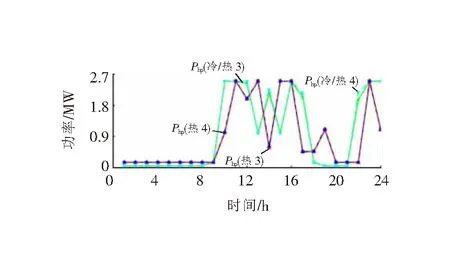

冷热状态识别策略的1号~4号电解槽功率均相近,与常热备用策略相比功率分配相差较大,如图9、图10所示,主要是因为风光制氢系统为孤岛状态,系统总功率一定,0~8时刻功率分配不同会造成曲线整体存在较大差异。其中0~8时刻在电解槽备用时段,冷热状态识别策略的备用功率更低,采用的是冷备用状态。

图9 1号、2号电解槽制氢功率

图10 3号、4号电解槽制氢功率

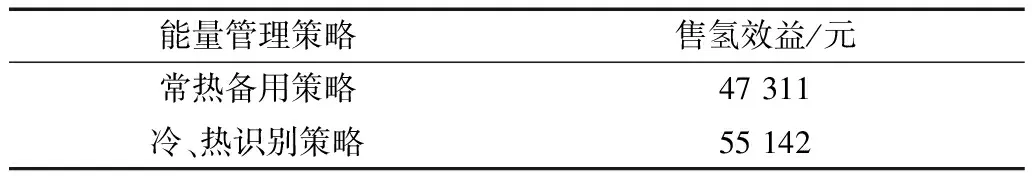

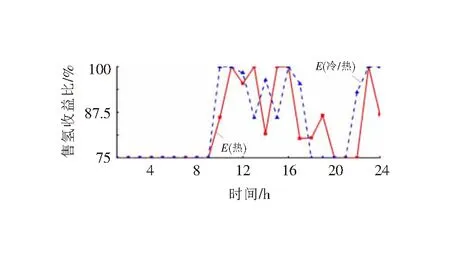

风光制氢系统采用常热备用状态、冷热状态识别策略新能源消纳率均接近100%,在23时系统因为孤岛模式,发电功率超过储能电池及碱性电解槽额定容量和,系统无法消纳全部电能,如图11所示。冷热状态识别策略较常热备用状态系统售氢效益提升16.55%,主要是将连续热备用状态维持改为冷备用状态,节约电能用于制氢,冷热状态识别策略效果更优,系统功率分配更合理,如图12、表1所示。其中图12某些时刻售氢收益常热备用策略比冷热识别策略更高,如13时刻,是因为冷热识别策略在此时刻将一部分电能充入储能电池,充入电池电能会在下一时刻释放出来,而常热备用策略将13时刻所有电能均制氢从而导致制氢收益不同。然而系统电能充入储能电池或制氢均满足能量管理要求,所以从单一时刻并不能反映能量管理成效,从24小时累积售氢效益可有效反映冷热识别策略的优势。

表1 24小时售氢收益统计

图11 系统风光消纳率曲线

图12 系统售氢收益比曲线

5 结束语

针对包含风力发电模块、光伏发电模块、储能电池模块、碱性电解槽模块的风光制氢系统,碱性电解槽在备用状态仅采用热备用状态,需要储能电池提供较高维持功率。在系统总发电量体一致、储能电池初始电量一致的情况下,系统消耗更多电能用于维持电解槽热备用状态,造成电能浪费,影响制氢产量,影响经济效益。同时储能电池维持热备用状态较冷备用状态功率大,储能充放电功率波动更大影响电池使用寿命。文中提出的基于电解槽状态识别的风光制氢系统能量管理优化策略,能够指导电解槽进行冷、热备用状态切换,准确判断冷备用状态运行,减少电解槽维持功率,提升系统经济效益。通过搭建风光制氢仿真算例,以风光消纳率、售氢效益比为目标,采用SPEA2+GA算法求解验证,算例结果显示冷热状态识别策略效果更优。文中优化方法同样适用于联网模式,之后也将进一步开展电解槽策略状态识别理论及复杂系统等方面研究,以扩展电解槽状态识别策略的研究成果。