快速凝固高硅铝合金粉末形貌与组织特性研究

*刘鹏 霍冬亮 疏敏 黄秋良

(内蒙古旭阳新材料有限公司 内蒙古 029200)

引言

高硅铝合金实际上是一种传统的铸造合金,在实际应用的过程中具有良好的强度及耐磨性,无论是在过高或者过低的温度环境下,膨胀系数均可以控制在合理的范围之内[1]。高硅铝合金粉末同样具有上述的特征,但是在铸造时,由于初生硅相呈现粗大的针状,高硅铝合金粉末的塑性极低,较难作为支撑性的结构施工材料。针对这一问题,当前所设计的超音速气体雾化处理是较为常用的高硅铝合金粉末快速凝固方法,此种工艺可以使初晶Si极度细化,在不同的环境下,消除利用铸锭冶金法所形成的粗大初晶块,降低使用时产生的消极影响,具有应用价值[2]。为此提出对快速凝固高硅铝合金粉末形貌与组织特性的分析与验证研究。先利用专业的设备及装置,对高硅铝合金粉末的形貌进行测定,随后,在不同的环境背景、温度下,测试分析高硅铝合金粉末的组织特征,研究其处于的状态,获取最终的实验结果,为后续相关行业与技术的发展创新奠定基础[3]。

1.实验准备

首先,为确保后续实验测试的真实性与稳定性,需要先进行基础性的实验测试材料准备。合金设计的成分为AlSi17Fe6Cu4.5Mg0.5,结合实际的实验测试需求,首先利用铸锭冶金法制备母合金锭,形成板块之后,静置以待后续的使用与转换[4]。随即,以此为基础,通过超音速气体雾化法制造出高硅铝合金的粉末,准备氮气,利用专业的设备及装置对粉末在高温、低温及常温三种环境下进行初始的测定,得出粉末内部的成分,如表1所示。

根据表1完成对高硅铝合金粉末成分的测定与分析。随后,以此为基础,控制测定气体的压力在2.5~3.5MPa之间为最佳,雾化处理的温度一般需要保持在850~900℃左右即可。接下来,将经过处理之后的高硅铝合金粉末使用玻璃管真空密封保存,以待后续使用。但是这部分需要注意的是,在保存的过程中,需要使用电阻炉定期对真空玻璃管内的高硅铝合金粉末进行时效处理,设定的温度恒定为120~150℃之间,单向处理时间为1~1.5h[5]。至此,完成对此次实验之前的基础性准备工作,接下来,综合设置的初始实验要求及标准,进行具体的测定与分析。

2.实验方法与过程

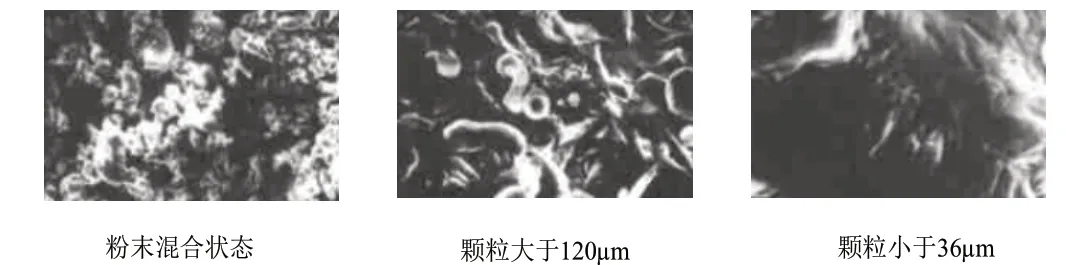

本次结合实际的测定需求及标准,搭配超音速气体雾化法,先对快速凝固高硅铝合金粉末的形貌进行分析和验证研究。利用专业的扫描装置(扫描电镜—SEM)及测定仪器先给高硅铝合金进行扫描处理,获取照片之后,结合气体雾化处理方法,对Al-Si合金粉末典型的形状及形貌特征进行研究[6]。具体如图1所示。

图1 高硅铝合金粉末形貌分析图示

根据图1完成对高硅铝合金粉末形貌的分析与验证研究。经过上述验证,可以了解到:所分析的粉末自身的状态随着周围环境的变化发生对应的改变,可以划分为液滴状颗粒状、球状以及类球形等外部特征,不同的形态下,其形貌的规模及覆盖能力也存在一定的差异。但需要注意的是,颗粒如果处于坚硬的晶状体,受外部环境及特定因素的影响将会有多种变化[7]。此外,随着高硅铝合金颗粒大小的变化,再加上外部状态的变化,高铝粉末的外形以及内置结构也会形成一定的改变,这在一定程度上也会影响后续的实验测定。与此同时,液滴状颗粒状、球状以及类球形三种形态的粉末在进行雾化之后,自身的球化转换时间以及处理范围也会出现差异,所以,以此为基础,通过超音速气体雾化法,测定出雾化熔滴球化时间,具体如公式(1)所示。

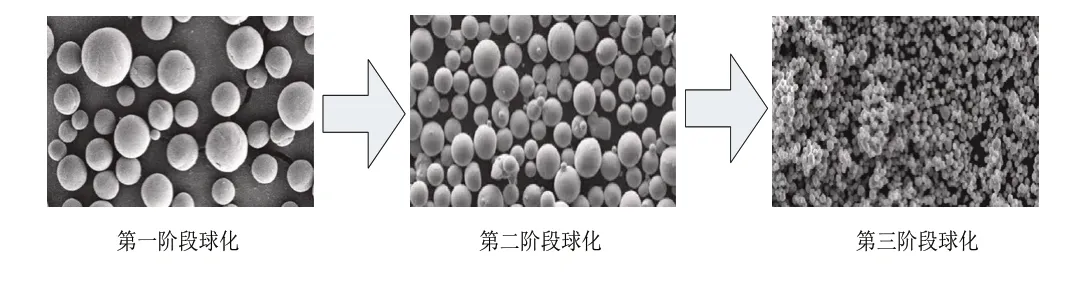

式中:A表示雾化熔滴球化时间,ms;k表示球化后熔滴直径,μm;χ表示最小直径,μm;ℜ 表示铝合金粉末的液态金属黏度,Pa·s;γ表示液态金属的定向张力,N。根据上述测定,完成对雾化熔滴球化时间的计算。依据测定出球化时间,测定分析出此时铝合金粉末自身的球化密度,具体如图2所示。

图2 高硅铝合金粉末球化密度呈现图示

根据图2完成对高硅铝合金粉末球化密度呈现结果的分析。这部分主要是划分为三个阶段进行球化处理的,同时控制熔滴及凝固的时间,利用专业的设备对高硅铝合金粉末的外貌变化进行捕捉。完成对高硅铝合粉末形貌的分析和研究之后,接下来,以此为基础,验证研究在不同的状态下,其组织特征的变化状态。首先,选定3种粒度的高硅铝合粉末作为测试的主要目标对象,通常情况下,该粉末的组织大致是由初晶以及共晶的Si元素所组成的,但Si元素在环境不稳定的情况下,粒度会处于相对较小的状态,一般均值<25μm,此时,在显微镜下观测的粉末分布基本处于不太均匀的情况。此时,计算出粉末的成分差,具体如公式(2)所示。

式中:G表示粉末的成分差,%;m表示相体积分数,VOL%;n表示转换比,%;y表示力度定值,Pa;ℑ 表示接触角,°。根据上述测定,完成对粉末成分差的计算。在实际测定的过程中,将粉末的成分差控制在合理的范围之内,以此来确保最终特征分析的合理性与可靠性。随即,当粉末自身的粒度较大时,初晶Si元素虽然分布规律,但是形状不规则,且尺寸距离也是较大的,长度与宽度相差也极大。综合上述高硅铝合金粉末自身的变化,接下来,对其结构的演变与热效应转换进行研究。此时,利用X射线衍射装置获取对应的识别扫描图谱,从图中可以观察分析到:高硅铝合金粉末粒度小于23μm粉末的基体自身的α-Al转换相以及Si元素的相衍射线覆盖范围均大于粒度105~150μm的同类型粉末,此时,测定计算出射峰强度,如公式(3)所示。

式中:M表示射峰强度,count/cps;ϕ表示可覆盖范围,2θ;x表示偏移单元值,Å-1;θ表示相衍距离,Å;δ表示高冷却速度,℃/s。根据上述测定,完成对射峰强度的测定与计算,根据射峰强度的变化,可以对粉末自身元素及结构的变动进行掌握,以此来进一步了解到α-Al相衍射峰发生变化的时间以及偏移的方向。

综合上述的研究,可以表明:结合高硅粉末自身的特征,采用气雾化制备方法对其在不同的环境下,冷却速度发生的变化作出相应的分析验证。熔滴过程中高硅铝合金的粉末原子也无法作出进一步的匹配,固相被及时截留,α-Al基体在环境及温度等因素的变化下,逐渐形成了饱和固溶体,Si元素固溶在α-Al内部的基体之中,此时的晶体网格慢慢收缩,常值参数进一步减小,在这样的环境下,衍射峰宽会随之粉末形态的变动发生改变,衍射峰强度的增加与减少均会对粉末的形貌特征产生影响。得出最终的总结:高硅铝合金粉末的粒度越小,冷区速度越大,沉积固溶的Si元素越多,对自身内部晶体结构的畸变影响越大。综合上述的测定,接下来,还需要对该粉末的过冷度和冷却速度进行测定与计算,研究表明:超音速气体雾化法在使用分析的过程中,对冷却速率的把控能力相对较差,过冷度和界面生长速率的变动也受到极大的影响,从而发生较高的形核率。采用测量共晶间距的方式首先计算出粉末的过冷度,具体如公式(4)所示。

式中:P表示粉末的过冷度,℃;τ表示冷却范围,℃;ℵ表示此时粉末粒度,μm;e表示可控时间,ms;α表示共振频率,Hz。根据上述测定,完成对粉末过冷度的计算。随即,综合此特征,利用SEM像的处理形式,结合测量共晶间距法,分析间距的变化与高估铝合金粉末粒度之间存在的变化关系,并计算出最终的冷却速度,具体如公式(5)所示。

式中:H表示冷却速度,℃/s;ϑ表示总凝固耗时,ms;ℜ 表示转换粒度时间,ms;ι表示冷却单元值,℃/s;λ表示冷却处理速度,℃/s。根据上述测定,获取最终的测试数据及信息,接下来,进行测试结果的分析。

3.实验结果分析及讨论

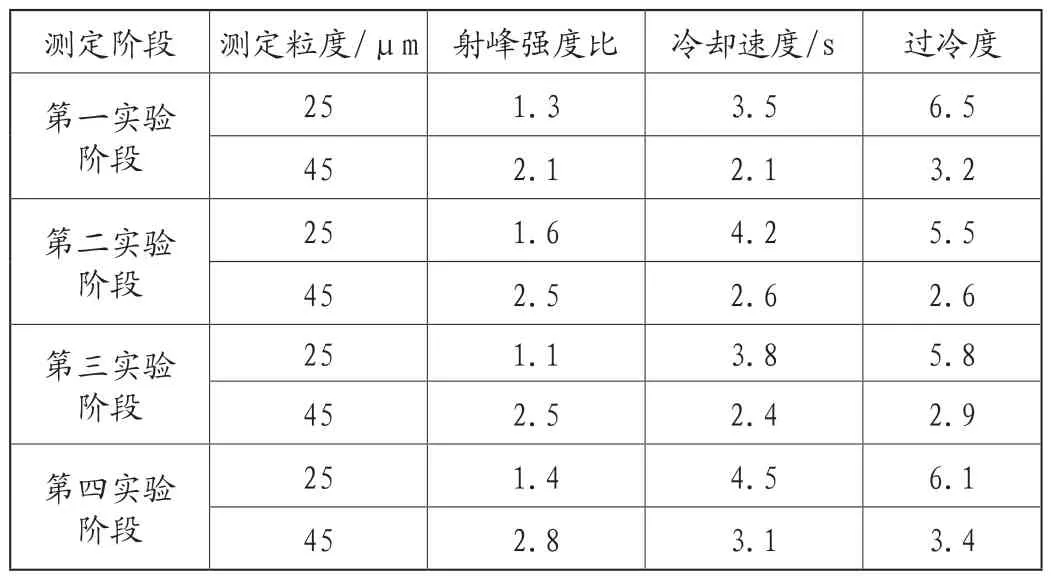

结合上述的测定与实验,接下来,结合得出的数据以及信息,对最终的测试结果比照研究,具体如表2所示。

表2 测试结果比照分析表

根据表2,完成对测试结果的分析与研究:针对粒度25μm和45μm的高硅铝合金粉末的测定,采用四个阶段进行测试,最终得出以下结果,该粉末自身的过冷度随粒度减小而明显增大,随粒度的增大而减小,这是导致不同粒度粉末组织和结构差异的主要原因。得出最终的结论,不同粒度状态下,高硅铝合金粉末与过冷度呈现反向的组织特征变动关系。

4.结束语

综上所述,便是对快速凝固高硅铝合金粉末形貌与组织特性的验证和分析研究。在不同的背景环境下,先采集整合高硅铝合金粉末的外貌,观察其变化的情况。随即,以此为基础,搭配超音速气体雾化处理方法,识别快速凝固高硅铝合金粉末的组织特征,确保最终实验测试结果的真实性与可靠性,为后续的实验测定营造稳定、真实的分析环境。