自动化控制技术在对氟苯甲酰氯生产过程中的应用分析

*马立强 张环平

(1.济源市恒顺新材料有限公司 河南 459000 2.河南省豫隆科学技术研究院有限公司 河南 450001)

对氟苯甲酰氯是化工行业的一种重要原料,作为合成医药、农药等精细化工品的一种重要的中间体,对氟苯甲酰氯可用于合成新型高效杀菌剂氟吗啉、强效脑血管扩张药“氟苯桂嗪”等[1]。对氟苯甲酰氯的合成能够以对氟苯甲酸、对氟甲苯为原料经过不同的反应路线合成制备。

经对氟苯甲酸与氯化亚砜反应制得对氟苯甲酰氯的方法虽然流程简单,含量较高,但是生产成本较高,适宜小批量定制合成。以对氟甲苯为原料,经过氯化、滴水水解反应制得对氟苯甲酰氯的方法成本较低,适合大批量合成[2],但是此方法生产过程控制较为复杂,使用此方法需要能对生产过程进行精准的控制。

目前我国大部分化工生产企业自动化程度不高,主要以人工操作为主。人工操作的缺陷主要有:一是操作时间不固定,操作方式不正确,比如取样分析不及时、催化剂添加量不精确等;二是职业卫生方面,防护不到位可能引起人员受伤,比如取样分析时,反应釜有气味气体溢出,或反应釜温度偏高,造成人员受伤;三是安全操作方面,人员的不正确操作可能引起安全隐患。自动化程度严重影响了企业的劳动生产率及企业产能。针对以上问题,济源市恒顺新材料有限公司根据近两年的生产实践,引进自动化控制技术,改进对氟苯甲酰氯生产线装置,使对氟苯甲酰氯产品生产线自动化程度不断提高,不仅降低员工的工作强度,还大大提高了生产效率和产品质量。

1.自动化控制技术引入

济源市恒顺新材料有限公司对氟苯甲酰氯生产工艺以对氟甲苯为原料,经过氯化、滴水水解、精馏提纯工艺路线制备对氟苯甲酰氯。由于此生产过程控制相对复杂,测试环节较多,人工操作已无法满足生产需要。为确保此生产过程准确无误,需将原本分散监控的设备、设施等进行统一管理[3-4],因此我公司通过调研,引进自动化控制技术应用于我公司对氟苯甲酰氯生产线的自动化改造。通过对对氟苯甲酰氯水解反应的自动化控制研究,达到提高企业生产效率和产品质量,降低企业成本的目的。

2.自动化控制技术在对氟苯甲酰氯生产中的应用

(1)对氟苯甲酰氯生产工艺流程。以对氟甲苯为原料,对氟甲苯由气动隔膜泵输送至氯化釜中,在光照条件下通入氯气引发反应,经过氯化反应得到对氟三氯苄。对氟三氯苄自流至水解釜中进行水解反应,得到对氟苯甲酰氯粗品。用真空把水解釜中水解完全的物料抽到精馏塔中,经精馏提纯得到对氟苯甲酰氯成品,成品包装入库。

化学反应方程式如下:

氯化反应过程:

水解反应过程:

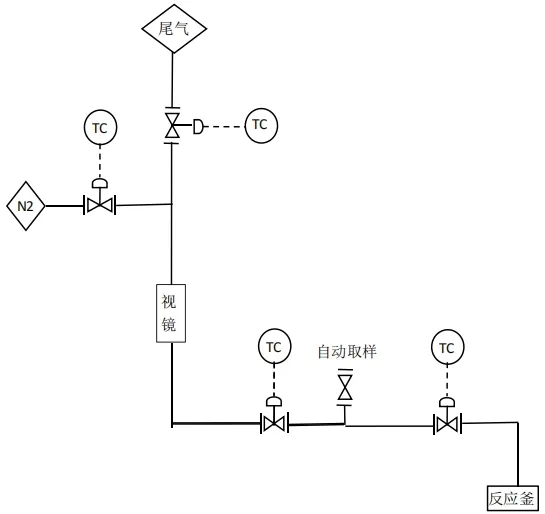

(2)自动化控制技术在自动取样中的应用。在对氟苯甲酰氯生产过程中,为及时准确地掌握氯化终点是否合适,需要对反应釜中的氯化液进行取样分析。但是人工取样存在多方面的弊端,经自动化改造后实现自动取样,即在氯化反应时,反应釜内的压力大于大气压,反应釜压力将尾气阀门打开,物料在反应釜压力下流入自动取样处,此时尾气阀门关闭,通入氮气,自动取样处的物料在氮气压力下又回流到反应釜,通过反复三次,自动取样处物料被反应釜氯化液置换。我公司在实现自动化控制后,自动取样代替人工取样,产品质量得到大幅度提升。自动取样控制示意图如图1所示。

图1 自动取样控制示意图

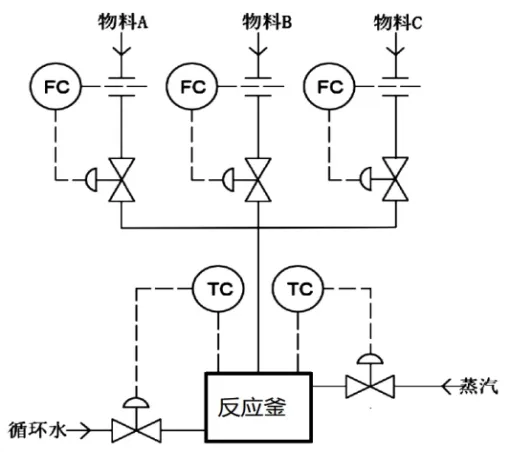

(3)自动化控制技术在反应釜温度控制中的应用。在有机氟产品生产中,反应釜温度决定产品质量和生产安全,因此需要对反应釜温度进行精细化控制[5-6],通过自动化控制技术可以实现反应釜温度的精细化控制。

我公司对氟苯甲酰氯生产线将蒸汽阀、循环水阀全部改成自控阀门,并将蒸汽阀门、循环水阀门与温度联锁,利用电偶信号实现对反应釜温度的自动化控制。在氯化反应初始阶段,反应釜温度较低,氯化反应不能进行,此时控制器打开蒸汽阀门,对反应釜进行加热。随着反应釜温度的不断上升,氯化反应逐步加剧,化学反应热放出。当反应釜温度高于设定值时,控制器将逐步关闭蒸汽阀门,同时缓慢打开循环水进水阀门,将化学反应热带走来降低反应釜温度。保证氯化反应温度在规定值±1℃范围内,符合理想氯化工艺曲线,实现工艺过程的自动控制要求。温度控制示意图如图2所示。

图2 反应釜温度控制示意图

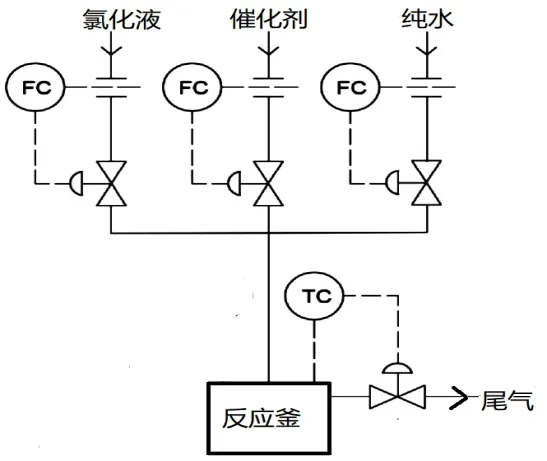

(4)自动化控制技术在水解反应中的应用。自动化控制系统引入之前采用高位滴水,使用流量计控制滴水速度,滴水速度和总滴水量控制并不精确。引入自动化控制系统之后,采用齿轮泵和流量计联锁控制,并在尾气管道上加装尾气流量表检测水解反应情况,以控制水解反应正常进行。尾气流速和滴水速度联锁控制示意图如图3所示。

图3 尾气流速和滴水速度联锁控制示意图

(5)自动化控制技术在精馏过程中的作用。精馏过程中冷凝液的出料量大,产品质量得不到保证;冷凝液的出料量小,产品收率降低[7-8],因此需对回流比精细控制。

在精馏过程中,通过自动化改造使流量计和调节阀联锁,形成一个稳定的进出料系统,确保物料进出量平衡,从而使物料进入到精馏塔后得到高标准的分离产物,提高整体分离效率[9-10]。除此之外,通过自动化控制技术还可以降低塔底排出物的浓度,在提高产品分离质量的同时,避免不必要的资源浪费[11]。

3.自动化控制系统在对氟苯甲酰氯水解反应中的应用效果

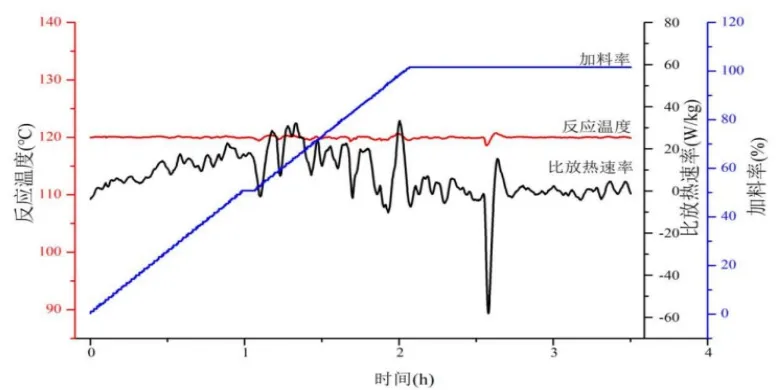

(1)对氟苯甲酰氯水解过程的控制。利用自动化控制系统进行对氟苯甲酰氯的水解反应时,通过量热仪对水解反应过程进行分析,水解反应过程的反应温度-比放热速率-加料率曲线见图4。由图4可知,在反应温度120.0℃下添加物料时即有明显放热,加料2.0h时比放热速率达到最大值33.4W/kg(反应釜内每kg总物料的放热速率),此时反应温度为120.6℃。保温反应1.5h后比放热速率基本为0,说明反应基本结束。

图4 对氟苯甲酰氯水解反应的反应温度-比放热速率-加料率曲线

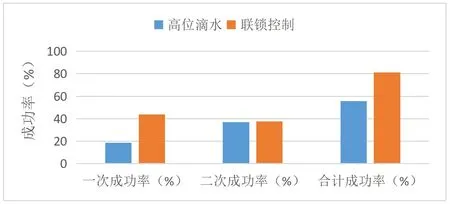

(2)对氟苯甲酰氯滴水控制的研究。对引入自动化控制系统前后高位滴水和联锁控制两种不同方式控制的水解反应的成功率进行统计及分析,结果见图5。

图5 不同控制方式的水解反应成功率

水解反应后若一次完成反应达到指标,我们统计为一次成功,补充一次物料达到指标,我们统计为二次成功。高位滴水一次成功率为18.52%,二次成功率为37.04%,两次合计成功率55.56%,联锁控制后一次成功率为43.75%,二次成功率为37.50%,两次合计成功概率81.25%。由图5可知,与引入自动化控制系统之前高位滴水控制相比,采用联锁控制后水解反应一次成功率提高一倍以上,合计成功率提高达到25.69%。

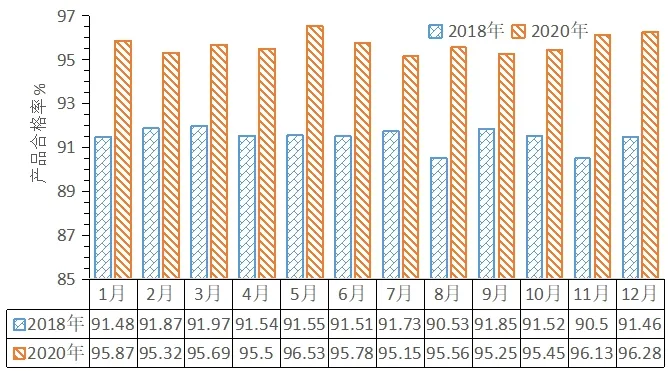

(3)自动化控制系统引进前后各项指标对比。通过对2018年(改造前)、2020年(改造后)各项指标对比发现,自动化改造后的对氟苯甲酰氯生产效率比改造前提升50%,对氟苯甲酰的收率由88.7%提高至96.3%,生产成本降低25%,单位产值能耗降低30%,单批生产周期由35个小时减少到24个小时,产品合格率从90%~92%上升到95%以上。图6反映了2018年、2020年产品合格率,从图6可以看出,自动化改造后对氟苯甲酰氯合格率比改造前上升4~5个百分点。

图6 2018、2020年度对氟苯甲酰氯产品合格率

4.结论

通过对对氟三氯苄的水解反应进行联锁控制自动化研究,水解反应的合格成功率由55.56%提高至81.25%。对氟苯甲酰氯生产线自动化改造后,对氟苯甲酰氯生产效率比改造前提升50%,生产成本降低25%,单位产值能耗降低30%,单批生产周期由35个小时减少到24个小时,产品合格率从90%~92%提高至95%以上。运行结果证明:自动化控制系统可将对氟苯甲酰氯生产工序所有过程数据融为一体,能够迅速准确地对各过程变量进行监控,能快速对异常数据进行报警并完成相应联锁操作[12],不仅减轻员工的负担,节约了产品成本,杜绝了运行事故的发生,还提升了产品质量和生产效率,同时也验证了系统的安全稳定性,为以后的有机氟产品生产控制系统设计提供了实际应用案例和技术支持。