基于敲击法的碳纤维板加固钢梁脱粘检测研究

吴文彬, 李 恒,2

(1. 中国地震局地震预警湖北省重点实验室, 湖北 武汉 430071;2. 武汉地震工程研究院有限公司, 湖北 武汉 430071)

0 引言

众所周知,我国为地震灾害多发的国家,地震作为一种常见的自然灾害,一旦发生会给建筑物带来严重破坏,因此对未进行抗震设防或者抗震设防标准不达标的建筑进行抗震加固,可降低在强震发生时建筑物受到的影响。建筑物主要通过增加合适的构件、强化构件性能以及隔振减震处理等来进行抗震加固,其中强化构件性能的方法在实际工程中应用较为广泛,主要分为粘贴钢板、外粘型钢、粘贴纤维复合材料等方法。碳纤维板作为碳纤维增强复合材料(Carbon Fiber Reinforcement Plastic,CFRP)的一种,相比于其他加固方法,粘贴碳纤维板方法具有施工速度快、材料成本低、方便养护等优点,在结构抗震加固中得到广泛应用[1-2]。在梁受弯构件的加固中,碳纤维板主要通过碳板专用AB胶与受拉翼缘连接,碳纤维板和梁被组合在一起,共同承担荷载,极大提高了原有结构的承载能力。在刷胶施工过程中,由于接触面积大、施工工艺等因素导致涂抹不均匀、界面之间无胶层或者胶层薄弱等问题,或者结构服役过程中受到疲劳荷载,这些都会使连接界面出现脱粘,从而影响碳纤维板与受拉梁翼缘的有效连接。

针对碳纤维板加固结构后出现的脱粘问题,相关学者做了较为广泛的研究。Hu等[3]通过实验和边界元探究了疲劳荷载下碳纤维板加固钢梁后的脱粘发展情况;马第江等[4]探究了胶层厚度与界面剪应力以及界面脱粘之间的联系;Fanning等[5]尝试通过端部锚固的方式来解决服役过程中出现的碳纤维板脱粘问题;Zhang等[6]提出了一种混合式内聚区模型,通过该模型可以根据CFRP板上的应变分布来预测加载过程中的界面脱粘情况;Bocciarelli等[7]在研究中发现脱粘面积过大会导致试件刚度下降,从而影响碳纤维板加固效果。以上研究均表明在加固完成后以及结构服役过程中需要进行界面粘接性检查,判断加固效果以及承载力是否达到预定要求。目前对于界面粘接性检测的技术主要有:声发射技术、超声检测技术、X射线分层成像技术、红外无损检测技术以及阻抗损伤识别技术。但上述几种技术均存在成本高、设备体积大及检测流程复杂等缺点,限制了其在实际工程中的应用。

针对碳纤维板加固结构后的界面脱粘问题,《建筑结构加固工程施工质量验收规范》[8](以下简称规范)中指出通过采取划分网格并分区逐网格锤击检测的方法定性判别该位置处的脱粘情况。敲击法具有使用简单、识别率高、成本低廉等优点,在铁轨巡检[9]、螺栓松动检测[10]、风力叶片脱层损伤检测[11]及复合材料损伤检测[12]中被广泛使用。但规范中亦指出,锤击法主要通过人耳判别,主观性较大。为了将脱粘位置与未脱粘位置的频率特征变化进行可视化,借助频率损伤定位方法实现脱粘损伤位置的定性识别,本文采用Welch功率谱密度(Power Spectral Density,PSD)估计法对敲击的声音信号进行频谱特征分析,得到脱粘位置与未脱粘位置的频率分布,并与快速傅里叶变换(Fast Fourier Transform,FFT)方法得到的频谱特征进行对比。对比结果显示:PSD频谱中的未脱粘位置与脱粘位置的相应峰值对应频率较FFT频谱中的差异更为明显,相比于传统的FFT脱粘损伤定位的方法[13],Welch PSD估计法能够得到更直接、明显的频率变化,通过观察PSD曲线中的频率峰值变化,定性地验证了敲击法结合PSD估计方法在脱粘位置识别检测中的有效性、便利性,另外通过提取PSD频谱曲线中的一阶振动频率,从定量的角度揭示了脱粘位置与未脱粘位置的频率差异;本文还讨论了不同属性锤头对脱粘位置识别结果的影响。

1 原理介绍

1.1 敲击法检测力学机理

敲击法检测结构损伤状态的基本原理如下:敲击时待检测结构受到瞬间冲击激励,该激励会引起结构的振动,由于结构发生损伤前后刚度的变化,导致结构振动产生的声音信号中含有的频率信息也不同。结构受激励后的振动过程是一个衰减阻尼振动,由于声音发生的时间较短,假设该过程为无阻尼的自由振动。因为结构本身不是无限刚体,存在一定弹性,假设结构中振动的抽象质量块m的弹性系数为k,当该质量块受到冲击激励时,其振动频率为:

(1)

当结构出现损伤时,其自身的材料性质会发生改变,孙梁等[11]提出等效弹性系数的概念。我们将待检测物体简化为弹簧模型,正常区域的弹性系数为k1,当结构出现脱层等损伤时,损伤区域上方相当于串联一个弹簧系数为k2的弹簧,近似相当于一个弹性质量块k1变为两个弹性质量块k1、k2串联,整体弹性系数减小,如图1所示。推导的等效弹性系数为:

图1 敲击不同区域时的力学机理简图Fig.1 Schematic diagram of mechanical mechanism when striking different regions

(2)

由式(2)可知,当结构发生脱粘损伤时,其弹性系数k减小,导致脱粘后的结构固有频率f发生改变。

1.2 Welch功率谱密度(PSD)估计法

功率谱密度(PSD)估计法表示信号能量在频域内的分布,主要分为有参和无参两大类。本文用到的Welch PSD估计法由Welch于1967年首次提出[14],该方法是在无参的功率谱密度方法基础上修正的平均周期图方法。Welch PSD估计法是一种常用的功率谱密度估计方法,它将信号分成多个部分,提取这些部分的修正周期图,并对其进行平均。其推导过程如下:

(1)x(n)表示输入信号,x(n)被分割为L段重叠部分,如式(3)所示:

xl(n)=x[n+(L-l)M],n=0,…,N-1,

l=1,…,L

(3)

式中:xl(n) 表示l阶部分数据;(l-1)M表示第l阶序列的开始。

(2) 对于xl(n)相应的加窗周期图的描述如式(4)、(5)所示:

(4)

(5)

式中:Al表示加窗后的FFT变换;φl表示得到的平均周期图。

(3)P表示窗口w(n)中的能量,如式(6)所示:

(6)

(4) Welch PSD估计就是对这些平均周期图取平均,如式(7)所示:

(7)

2 试验

本试验主要定性验证敲击法结合Welch PSD估计法在碳纤维板加固钢梁界面脱粘位置识别上的可行性,通过提取一阶振动频率从定量的角度揭示脱粘位置与未脱粘位置的频率差异,突出本文提出方法相比于传统FFT损伤定位识别方法的优越性,另外还探究了不同属性锤头在脱粘位置识别方面的影响。

2.1 试验试件

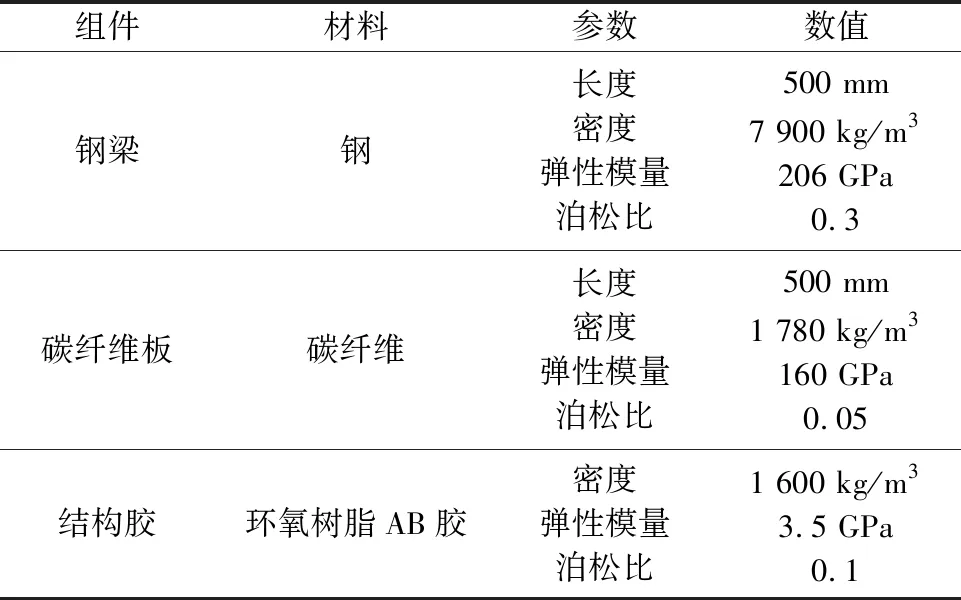

本次试验构件为试件A和试件B,试件A为无脱粘损伤基础试件;考虑到本试验为可行性探索试验,为得到更明显的试验效果,试件B为采用2 mm厚珍珠棉预设脱粘损伤对比试件,其脱粘损伤位置如图2所示。试件制作过程按照《纤维增强复合材料加固修复钢结构技术规程》[15]执行。制作试件需要用到的材料参数列于表1。其具体制作过程如下:(1)钢梁下部边缘进行除锈处理;(2)粘接剂采用钢结构加固专用胶,混合比例为2∶1,并均匀搅拌;(3)碳纤维板粘接面采用酒精擦拭,将拌匀的结构胶均匀涂抹在钢梁翼缘上部,胶层厚度按照规范设定为3 mm,待胶层初凝后用适量重物轻压碳纤维板,保持界面之间无缝隙。考虑到实际工程中梁与柱的连接状态,本次试验将试件与混凝土试块及地面通过胶结剂进行固结,近似模拟实际结构中钢梁的边界受力状态。制作完成的试件如图3所示。

表1 试件材料参数

图2 碳纤维板及脱粘模拟Fig.2 CFRP plates and debonding simulation

图3 试验试件A和BFig.3 Test specimens A and B

2.2 方案设计

本试验主要探究了敲击法结合Welch PSD估计法在碳纤维板加固钢梁界面脱粘位置检测中的有效性,以及敲击锤头属性对识别效果的影响。在敲击工具方面,考虑到锤头材料和截面对敲击结果的影响,我们选择了两把质量均为200 g的锤子,其中锤子1锤头截面为方形(l=20 mm),锤子2两端锤头均为圆形(d=20 mm),3种锤头截面材料分别为金属、金属、塑料。考虑到不同属性锤头对敲击效果的影响,本次试验设计了3种工况,具体试验方案设计如表2所列。

表2 基于不同锤头的试验工况设置

2.3 数据采集

由于本试验主要是利用敲击后的声音信号进行脱粘位置识别,故声音信号数据采集系统构成如图4所示,具体如下:锤子;专业麦克风;笔记本电脑。本次试验中的声音信号采集系统是基于LabVIEW2020平台进行开发的,开发的界面程序可以实时显示采样声音信号波形及该信号的实时频谱图,通过观察频谱图的变化情况,可以作为初步判别该位置是否发生界面脱粘的有效依据。

图4 声音信号采集Fig.4 Acquisition of sound signals

本次试验声音信号采样率为16 kHz,根据单个信号时长及敲击方便,敲击频率约为1次/s。由于试验主要是进行界面脱粘位置判别的探索性研究,黑色方框仅为缺陷定位使用,敲击位置为未脱粘试件A和预设脱粘试件B上P1~P3处,即白色方框中心位置(图3)。每组工况中的单个位置敲击10次,获取到10条有效音频信息,如图5所示。具体采集方式如下:麦克风放置于敲击位置正前方10 cm处;每次敲击时高度与力度均保持一致,从正上方进行敲击;敲击位置为图2中白色方框中心位置。声音信号均在相对安静的环境下进行采集,避免环境噪声干扰。单个声音的时域信号如图6所示,该声音信号长度为0.25 s。

图5 声音时域信号图Fig.5 Time domain signal diagram of sounds

图6 单个声音时域信号图Fig.6 Time domain signal diagram of single sound

3 结果分析

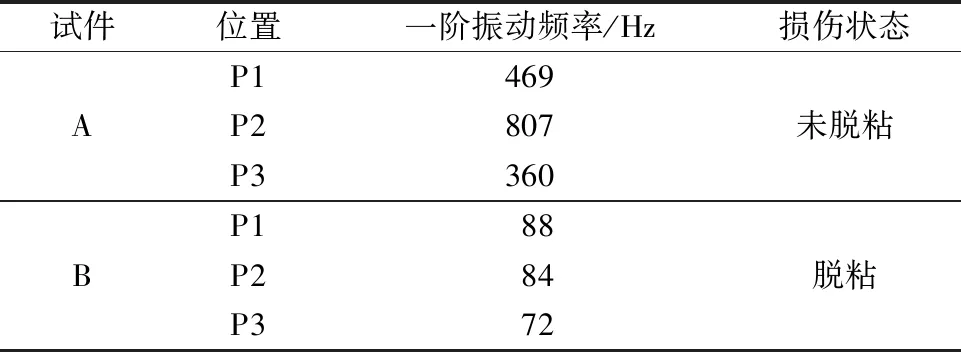

每组试验工况共有6组声音信号,每组声音信号中有效声音样本数为10。对每组实验工况中的每组声音信号采用Welch PSD估计法及FFT方法进行分析,由于低阶振动频率在结构损伤缺陷识别过程中起主导作用[16],故结果分析中将截止频率设置在2 kHz,可以得到PSD曲线图及FFT频谱图(图7~图9),考虑到锤头属性及敲击效果等因素,从工况1中的PSD曲线中提取处试件A和B上P1~P3位置处的平均一阶振动频率,汇总列于表3。对图7~图9以及表3进行分析可以得到如下结果:

表3 工况1中PSD估计平均一阶振动频率

图7 工况1中试件A和B在P1~P3处声音信号中频率分布Fig.7 Frequency distribution of sound signals at P1—P3 of specimens A and B (Case 1)

图8 工况2中试件A和B在P1~P3处声音信号中频率分布Fig.8 Frequency distribution of sound signals at P1—P3 of specimens A and B (Case 2)

(1) 图7(a)~图9(a)中的2个PSD曲线的峰值分布范围差别明显,未脱粘位置(红线)与脱粘位置(蓝线)的峰值分布有明显差别,脱粘位置低阶频率较小且大多位于500 Hz以下,未脱粘位置低阶频率较大且大多位于500~1 500 Hz之间。分析其原因如下:由于脱粘后弹性系数k减小,造成对应的固有频率f减小,从而脱粘位置处的PSD曲线峰值处频率向0偏移。与图7(a)~图9(a)形成对比的是图7(b)~图9(b)中的基于FFT的频谱分析结果2个频谱曲线峰值分布差异不明显,未脱粘位置与脱粘位置的峰值分布杂乱且存在重叠部分,故本次试验数据分析未提取其一阶振动频率进行分析。从两种方法的原理上分析:Welch PSD估计法主要是将FFT中的幅值进行多次变换来放大未脱粘位置与脱粘位置处的峰值对应的频率差异,从而在相同刻度下可以轻易观察到两者的频率分布差异。

(2) 从表3可知试件A未脱粘位置处P1、P2、P3的一阶振动频率分别为469 Hz、807 Hz、360 Hz,试件B脱粘位置处一阶振动频率在100 Hz以下,分别为88 Hz、84 Hz、72 Hz。分析可知:对于不同试件的同一位置P处,脱粘试件B上该位置的平均一阶振动频率较未脱粘试件A上该位置的平均一阶振动频率明显减小,这是因为脱粘后弹性系数k减小,造成对应的固有频率f减小。敲击位置(图3白色方框中心)处一阶振动频率受该位置脱粘损伤状态、位于加固钢梁翼缘表面位置、梁端固定方式等多重因素影响,其平均一阶振动频率与脱粘面积大小不存在明显的正相关关系。

(3) 从图7(a)~图9(a)可知,工况1和2中均在脱粘位置P3处PSD曲线中出现了高阶频率,这是由于随着脱粘面积增大,脱粘碳板的四周边界约束较小,在相同锤击激励下,激发出了局部脱粘碳纤维板的高阶振动模态;工况3中由于锤头材料的影响,未能有效激发出脱粘位置处的真实振动模态,导致P3曲线B频率特征不明显。

(4) 从3组工况试验结果分析来看:金属锤头能够激发出局部结构的真实振动频率,通过PSD曲线较容易判别出脱粘位置,且脱粘位置与未脱粘位置处低阶振动频率差异明显;由于锤头材料问题,塑料锤头未能有效地激发出脱粘位置处的真实振动频率,判别脱粘位置存在困难;从截面形状来看,方形截面与圆形截面试验效果差别不大,均能判别出脱粘位置。

4 结论

本文将敲击法结合Welch PSD估计法用于碳纤维板加固钢梁结构的脱粘检测,并设置FFT方法的对照组。对试验结果进行总结,得到了如下结论:

(1) 基于Welch PSD估计的方法可以将脱粘位置与未脱粘位置的频率差异进行可视化,和FFT的频谱分析结果相比,PSD曲线的峰值对应频率差异更明显,这种频率变化与结构损伤前后局部刚度减小相对应。另外通过从PSD曲线中分别提取其一阶振动频率,从定量的角度揭示了脱粘位置与未脱粘位置的频率差异。由频率峰值对应频率变化实现脱粘位置的有效定位,验证了敲击法结合Welch PSD估计法在碳纤维板加固钢梁结构脱粘位置识别的有效性。

(2) 本文还探究了敲击工具的截面属性对敲击检测结果的外在影响,认为金属截面的敲击工具在碳纤维板加固钢梁脱粘检测中效果更好。在实际工程进行敲击检测时应优先采用金属锤头。这一检测结果可为实际工程应用提供有效参考。

本文主要进行敲击法结合PSD估计法在脱粘位置定位判别上的探索性尝试,为取得更明显的试验效果,将脱粘厚度设置为2 mm,在验证该方法具有可行性以后,后期会采用更接近实际工程需求的脱粘厚度来进行试验探究。另外,在未来的深入研究中会尝试在每个位置进行敲击试验,并考虑环境噪声对试验结果的影响及在声音信号预处理中进行降噪处理。