锈蚀箍筋约束混凝土加固柱抗震性能分析

李 强, 贺 胜, 金宇琨, 董嘉辉, 常迪文

(西安科技大学 建筑与土木工程学院, 陕西 西安 710054)

0 引言

我国属于多地震国家,内陆地震发生的次数约占世界地震总数的三分之一。随着国家建设步伐的加快,建筑物与地震之间的碰撞也越来越激烈。国际上,无数学者对钢筋混凝土结构的抗震性能进行了研究[1-3],其中,柱作为建筑物最重要的构件之一更是研究的热门。处于不良环境中的柱,在受到外界长久的侵蚀后,其内部钢筋往往会有不同程度的锈蚀,而箍筋的锈蚀普遍较为严重;钢筋的锈蚀可造成构件内部损伤及诸多不利隐患,使构件的抗震性能随之减弱[4-7]。

近年来,许多学者对加固后锈蚀钢筋混凝土柱的抗震性能进行了研究,其中陈艳华等[8]、李金波等[9]分析了碳纤维增强复合材料(Carbon Fibre Reinforced Plastics,CFRP)加固对锈蚀钢筋混凝土柱抗震性能的影响,提出钢筋锈蚀是引起在役结构抗震性能降低的主要原因,而碳纤维布的约束作用可以使锈蚀试件的破坏形态由脆性破坏重新转化为塑性破坏,但试验仅考虑了纵筋的锈蚀,并未考虑柱内箍筋锈蚀造成的影响。张闯等[10]、蒋凤昌等[11]分别研究了涤纶树脂(Polyethylene Terephthalate,PET)纤维布、碳纤维布加固后锈蚀钢筋混凝土柱的抗震性能,考虑了箍筋锈蚀率的影响,但是设定的箍筋锈蚀率偏低,均小于20%,需要增加对大锈蚀率损伤试件的研究。Li等[12]对织物增强混凝土(Textile Reinforced Concrete,TRC)加固锈蚀钢筋混凝土柱进行了研究,指出TRC加固能有效提升锈蚀钢筋混凝土柱的抗震性能,且锈蚀率较大时TRC发挥的作用更大,但试验仅考虑单一加固方法,未能比较加固包裹方式、黏结剂等因素的影响,其研究结果存在一定局限性。

尽管不少学者对加固后锈蚀损伤混凝土柱的抗震性能进行了研究,但更多集中在纵筋锈蚀[13-15]、纯理论研究[16]、单一加固方法分析[17-20]等方面,而采用不同加固方法的对比研究还远远不够。因此,本文试验共设计16个试件,初步揭示了加固方法、箍筋锈蚀率、配箍特征值、包裹方式及黏结剂等因素对柱抗震性能的影响,为锈蚀损伤钢筋混凝土(Reinforced Concrete,RC)柱在抗震设防区的维护和加固提供参考。

1 试验概况

1.1 试件设计

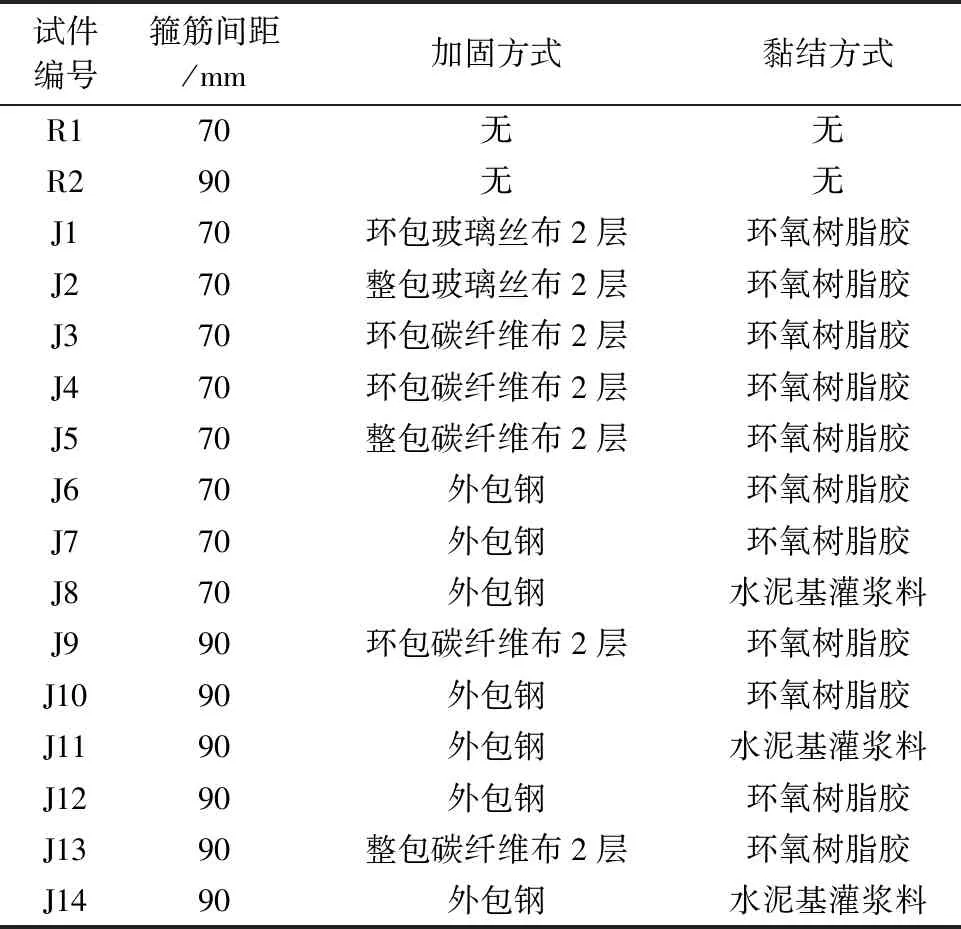

试验共设计钢筋混凝土柱试件16个,其中电化学加速锈蚀试件14个,未锈蚀试件2个。试验柱截面尺寸200 mm(长)×200 mm(宽)、柱高1 100 mm,纵筋采用6根直径14 mm的HRB400级钢筋,箍筋采用直径8 mm的HPB 300级方形双肢箍;柱墩截面尺寸350 mm(宽)×450 mm(高)、长1 000 mm,纵筋采用6根HRB 400级直径16 mm,箍筋采用双肢方形箍HPB 300级直径8 mm。混凝土强度设计等级均为C30,混凝土保护层厚度均为15 mm。试件基本参数列于表1。

表1 试件基本参数

1.2 试验柱的电化学锈蚀

钢筋混凝土柱加固前需要对其进行电化学锈蚀,即通过直流电加速电解质溶液与金属间的氧化还原反应,达到钢筋快速锈蚀的目的。试验中,试件浸没在2.5 m(长)×1.8 m(宽)的塑料水池里,柱内部有连接箍筋的导线接出且与直流电源的正极相连接,电源的负极连接300 mm(长)×400 mm(宽)的铜板。试件内箍筋与纵筋交接处进行了绝缘处理,以避免纵筋锈蚀带来的不利影响。

图1 试件电化学锈蚀示意图Fig.1 Schematic diagram of electrochemical corrosion of specimen

1.3 FRP以及包钢加固法

在钢筋混凝土柱锈蚀完成后对其进行加固修补;CFRP、玻璃纤维增强复合材料(Glass Fiber Reinforced Plastic,GFRP)加固试件采用环包或整包的加固方式,用环氧树脂胶黏结;而外包钢加固试件则统一采用环包加固方式,采用环氧树脂胶或者水泥基灌浆料黏结。试件加固情况如表2所列,其具体加固操作流程如下:

表2 试件加固方式汇总表

(1) CFRP加固的工艺流程为:①裁剪合适尺寸的碳纤维布→②打磨试件表面,除去锈蚀产物以及柱身杂质→③继续打磨至露出柱子结构面→④检查混凝土表面是否有缺陷并及时修补填平→⑤按比例配置好环氧树脂胶→⑥将胶均匀涂抹在纤维布上,随后在柱子上用专用滚筒进行粘贴并反复压平→⑦加固养护。

(2) 外包钢加固的工艺流程为:①原锈蚀试件表面处理→②钢材防锈处理→③外包型钢安装(其中角钢与原混凝土结构尽量相互焊接贴紧,竖向顺直)→④试件加固(环氧树脂胶沿钢材内部边缘密闭填缝,用气泵和注胶灌进行注胶)→⑤质量检查(室内养护3 d后,用小铁锤轻敲钢材表面,检查钢板有效密实面积,若锚固区有效黏结面积小于90%或非锚固区小于70%则须重新灌注)。

1.4 试验加载

参考《建筑抗震试验方法规程(JGJ/T 101—2015)》[21]的要求,本试验采用位移控制加载制度。试验前,用竖向作动器对构件施加200 kN的轴向荷载,并固定该荷载值不变,轴压比取0.3,水平力加载点距离底部基础顶面95 cm,加载装置如图2(a)所示。加载时选用水平位移控制,在10 mm位移下以2 mm为一级,每级加载一个循环,在10 mm位移以上,以10 mm为一级,每级位移加载循环3次,观察MTS试验数据,待荷载降到峰值的70%后停止加载,试验结束。加载制度如图2(b)所示。

2 试验结果及其分析

2.1 破坏过程及破坏形态分析

低周往复加载中,试件的破坏主要分为三个阶段:弹性阶段、弹塑性阶段和破坏阶段。加载初期,试件处于弹性受力状态,其根部有细小的横向裂缝开展,部分纤维增强复合材料(Fiber Reinforced Polymer,FRP)加固试件能听到纤维材料被混凝土挤压所产生的轻微“嘶嘶”声,但试件无明显变化;随着水平荷载的增大,试件进入弹塑性阶段,此时试件根部的裂缝宽度增加并贯通,裂缝逐渐向上方蔓延;水平荷载继续增大,试件进入破坏阶段,FRP加固试件正面(与加载方向垂直的面)的混凝土保护层严重脱落,FRP材料因核心区混凝土挤压而撕裂,CFRP加固试件的承载力高于GFRP加固试件,但破坏突然,延性较差;GFRP加固试件延性稍好,但承载力不足。

外包钢加固试件的锚固角钢外鼓失效,角钢上部混凝土保护层压碎脱落,试件破坏。各试件最终破坏情况如图3所示。

图3 各加固试件破坏图示Fig.3 Diagram of failure of each reinforced specimen

从各加固试件的主要破坏过程分析可知,各加固试件破坏特征点的出现明显滞后于未锈蚀试件,且延性有了较大提升。这是因为FRP材料和外包钢材料对混凝土约束作用提高了试件的抗剪承载能力。同时,当箍筋间距为70 mm时,各加固试件的裂缝基本以水平裂缝为主,斜裂缝与交叉裂缝出现较少;箍筋间距为90 mm时,试件垂直加载方向以斜裂缝为主且混凝土脱落较早。

从各试件的破坏形态分析可知:未锈蚀试件的破坏表现为弯曲破坏,经加固后的锈蚀试件以弯剪破坏为主,而重度锈蚀试件则为脆性剪切破坏。未锈蚀试件的主裂缝为横向裂缝,未出现剪切破坏标志性的交叉裂缝和斜裂缝,且加载后期仅有柱四角混凝土压酥脱落;FRP加固的试件,加载过程中以横向裂缝为主,后期试件根部混凝土破碎,导致其粘贴的FRP被挤压撕裂,但压碎脱落程度远没有完好试件严重,纵筋未出现灯笼状迹象。外包型钢加固的试件,其加载过程以横向裂缝为主,后期底部锚固角钢焊缝断裂,锚固角钢与第一道型钢之间的混凝土保护层压碎脱落,角钢由于混凝土压碎而受挤压外鼓。由于采用外包钢加固试件的锈蚀率普遍较大,故最终破坏形态为脆性剪切破坏。

2.2 滞回曲线

滞回曲线是构件在低周往复荷载作用下的荷载-变形曲线,是进行非线性地震反应分析的基础。各组试件的滞回曲线如图4所示。

(1) 柱内纵筋屈服前,加固试件与未加固试件表现相似,均处于弹性阶段;此时,滞回环窄而细长,能量耗费较小,卸载时残余应变小,刚度无明显退化。随着往复加载的进行,柱内纵筋屈服,各试件进入塑性阶段;此时,滞回环面积增大,耗能显著增加,但加固试件滞回环的饱满程度变差,出现较为明显的“捏拢”现象。这是因为试件内箍筋锈蚀造成了不同程度的损伤。

(2) 比较不同加固试件的滞回曲线能看出:外包钢加固试件滞回曲线的面积最大,耗能性能最好,CFRP加固试件次之,GFRP加固试件的耗能能力最差;而采用不同加固包裹方式的试件中,整包加固试件的滞回曲线较环包加固试件更饱满,耗能能力更好。

(3) 由试件J7~J8、J10~-J11以及J12和J14的对比中发现:环氧树脂胶黏结的加固试件较水泥基灌浆料黏结的加固试件表现更好,滞回曲线面积更大;且随箍筋锈蚀损伤加重,两种黏结材料加固试件的滞回曲线面积差也更大。

2.3 骨架曲线

骨架曲线是将每级循环加载下试件所得滞回环上的荷载峰值点相连接而得到的曲线。从骨架曲线中可以计算得到试件的屈服荷载、峰值荷载、极限荷载以及其所对应的每一个位移值,从而了解试件各个阶段的刚度、强度、延性等抗震特性的变化。

(1) 图5(a)~(d)给出了不同加固方式下试件骨架曲线的对比图。由图像分析可知:在水平荷载小于45 kN时,试件侧向位移较小,骨架曲线基本重合。经与早期实验[6]中锈蚀未加固试件的骨架曲线对比后发现:外包钢以及FRP材料加固能有效提高试件的初始刚度,弥补由箍筋锈蚀所造成的构件内部损伤。水平荷载大于45 kN之后,各加固方式对锈蚀柱抗震性能的提升逐渐显现,其加固试件的最大荷载普遍大于未锈蚀试件,且下降斜率小于未锈蚀试件,表明试件的整体刚度有所提升,延性性能较好。

图5 试件骨架曲线对比Fig 5 Comparison between skeleton curves of specimens

(2) 箍筋间距为70 mm时,外包钢加固试件J6~J8的峰值荷载较未锈蚀试件R1分别增长了12.3%、6.9%及9.2%,CFRP加固试件J3~J5的峰值荷载较未锈蚀试件相应增长了0.6%、11.1%及14.0%,GFRP加固试件的峰值荷载与未锈蚀试件相近;间距为90 mm时,外包钢加固试件J10~J12、J14的峰值荷载较未锈蚀试件分别增长了42.4%、33.7%、42.2%及36.9%;CFRP加固试件J9、J13的峰值荷载较未锈蚀试件分别增长了15.8%及16.9%。可见,外包钢加固对箍筋间距较大试件的峰值荷载提升较大,且远大于FRP加固试件,而CFRP加固试件由于CFRP材料拉伸强度与弹性模量较高,对试件形成了更有效的约束,其峰值荷载大于GFRP加固试件。

(3) 由图5(a)、5(b)能看出,整包GFRP和整包CFRP加固试件的骨架曲线与未锈蚀试件相近,环包加固试件的峰值荷载较整包加固试件大,说明环包法能更有效地发挥FRP材料的优势,提高试件的抗剪承载力。

(4) 从图5(e)、(f)、(g)中发现,外包钢加固试件中,环氧树脂胶黏结试件的峰值荷载大于水泥基灌浆料黏结的试件,且试件锈蚀损伤越重,其峰值荷载高出的幅度越小;中度锈蚀试件经环氧树脂胶黏结加固后比水泥基灌浆料黏结加固试件峰值荷载提高约8%,重度锈蚀试件提高约6%。

2.4 刚度衰减

在低周往复荷载作用下,试件内部损伤加重,刚度不断衰减。由试验数据得到刚度衰减曲线如图6所示。为了量化这一过程,以每级循环加载的平均刚度Ki分析,试件的初始刚度为K0,表述如下:

图6 试件刚度衰减曲线对比Fig.6 Comparison between stiffness attenuation curves of specimens

式中:±pi表示第i次循环正反向加载对应的峰值荷载;±Δi表示第i次循环过程中推载、拉载对应的峰值点位移。

(1) 从各试件的刚度衰减曲线能看出:水平位移越大,刚度衰减越大,且呈现前期衰减快,后期衰减慢的特点。这是由于混凝土受力产生裂缝,导致承载力快速下降,而后期裂缝基本成型,损伤放缓。其中,加固试件在加载前期的刚度衰减速率明显小于未锈蚀试件,而后期各试件刚度衰减速率变化不大。原因在于纵筋屈服前黏结剂将加固材料与混凝土紧密黏结在一起,对混凝土起到握裹作用,减缓了混凝土的开裂;而后期加固材料与混凝土之间的黏结作用有所减弱。由此可知,外包型钢加固、FRP加固能有效减缓试件刚度的退化。与其余加固试件相比,环包加固试件的刚度衰减速率较慢,衰减曲线较为平缓。

(2) 轻度锈蚀下,环包CFRP加固、整包GFRP加固、环包GFRP加固试件的刚度提升程度几乎一致,且均明显高于未锈蚀试件;这是因为轻度锈蚀产生的少量锈蚀产物填充了混凝土的空隙,间接提高了试验柱的刚度。而中度、重度锈蚀试件,其内部产生的大量锈蚀产物导致混凝土挤压破坏,间接降低了试验柱的刚度。

(3) 采用环氧树脂胶或水泥基灌浆料黏结的外包钢加固试件,其刚度衰减水平几乎一致,环氧树脂胶黏结略优于水泥基灌浆料黏结。

2.5 延性分析

延性的大小直接反映了构件的损伤形式。本文采用延性系数的方法来综合分析延性的影响,用极限位移与屈服位移的比值来量化延性,其计算公式如下:

式中:Δu为极限位移;Δy为屈服位移。

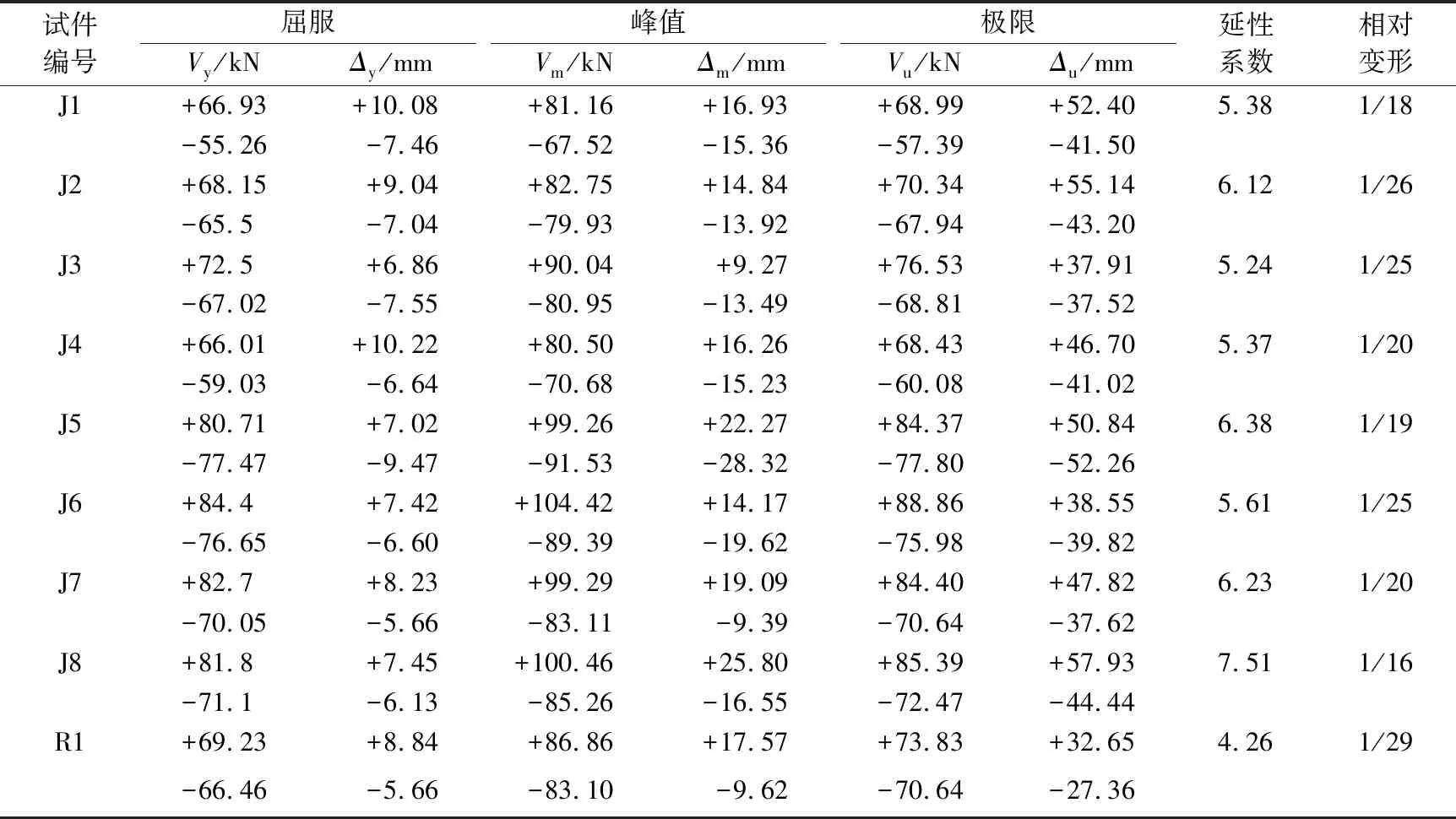

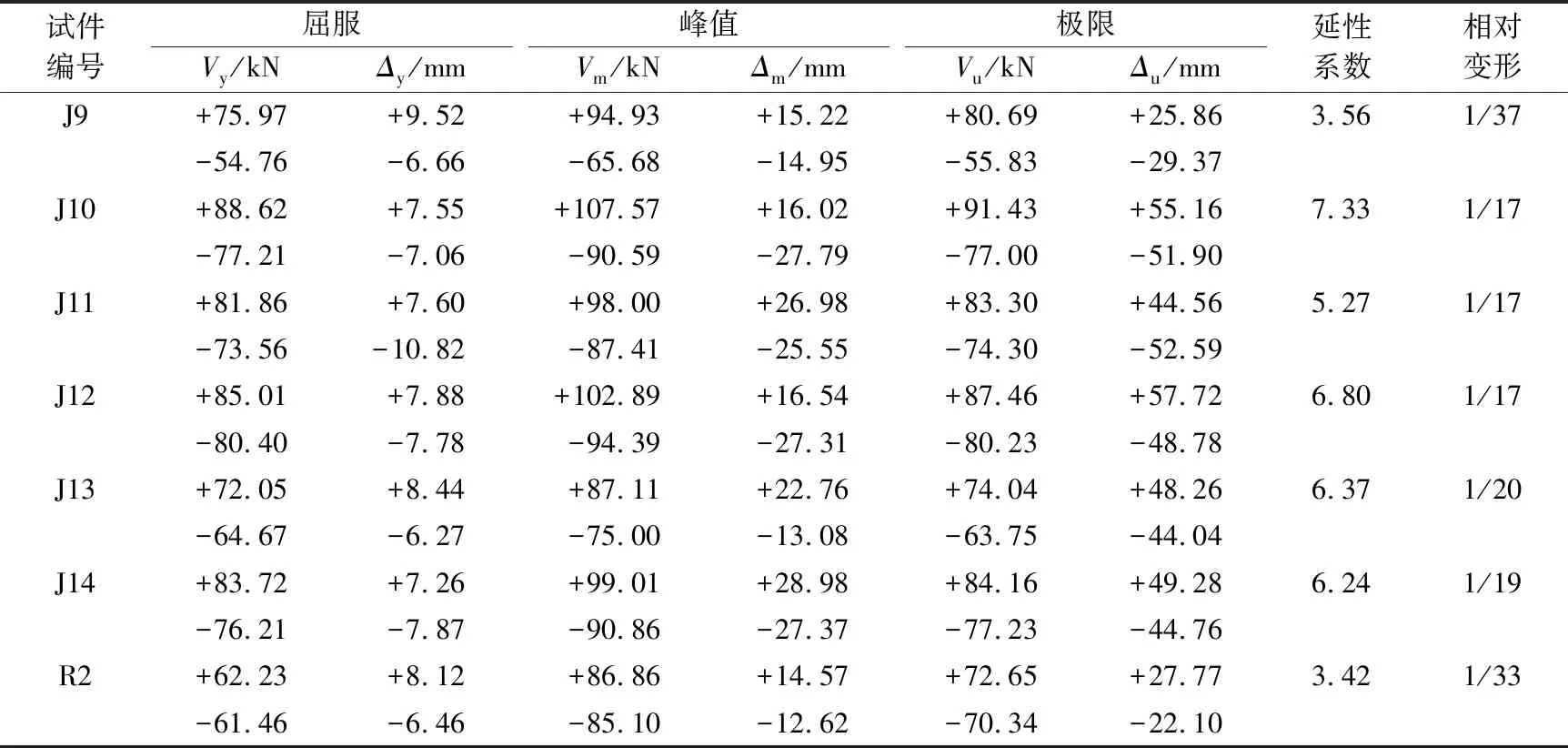

相对变形值为Δ/H,其中:Δ为柱水平荷载加载点的侧向位移,H为水平荷载加载点至底部基础上的距离。箍筋间距不同试件的实测特征点及计算所得延性系数和相对变形值如表3~4所列。

表3 箍筋间距70 mm试件的实测特征点及延性系数

表4 箍筋间距90 mm试件的实测特征点及延性系数

由表3~4分析可知:

(1) 加固能有效改善锈蚀钢筋混凝土柱的极限变形能力和延性特性;试验中各加固试件的延性性能良好,延性系数约为3.4~7.5,且不同加固方法对试件延性性能提升的差异较大。

(2) 箍筋间距为70 mm的试件中,外包钢、CFRP、GFRP加固试件的延性系数较完好试件分别增大32.9%、24.0%及25.6%;箍筋间距为90 mm的试件中,外包钢加固试件J10~J12及J14的延性系数较完好试件分别增大53.3%、45.5%、49.7%及45.2%,CFRP加固试件J9与完好试件相差不大。经对比分析后发现:外包钢加固试件的延性性能改善显著,加固效果最好,GFRP加固效果优于CFRP加固,这是由于GFRP材料延性较好,而CFRP材料变形性能较差,破坏瞬间具有爆裂性。各加固试件的相对变形加大,且箍筋间距较大试件经加固后的延性性能改善幅度更大。

(3) 外包钢加固试件采用环氧树脂胶或水泥基灌浆料黏结对试件延性性能的影响不一,箍筋间距较小时水泥基灌浆料对延性性能提升大于水泥基材料;箍筋间距较大时环氧树脂胶对试件延性性能提升更大。

2.6 耗能分析

耗能能力是衡量构件抗震性能的重要指标,它是以全过程的能量角度对荷载-位移滞回曲线进行全面评价。本次试验中各试件的滞回耗能如图7所示,经各试件累积耗能对比分析知:

图7 各试验柱的累积耗能Fig.7 Cumulative energy consumption of each test column

(1) 试件屈服后,滞回环面积随位移的增大而增大,耗能能力逐渐提高;相同位移下,滞回环面积随循环次数的增多而逐渐减小,耗能能力下降。

(2) 锈蚀损伤试件经加固后的耗能能力由大到小分别为:外包钢加固、CFRP加固、GFRP加固;其中,外包钢加固试件的总累积耗能相较于完好试件平均增长222.3%;CFRP加固试件的总累积耗能较完好试件平均增长123.9%;GFRP加固试件总累积耗能较完好试件平均增长98.5%,这与滞回曲线的面积大小与饱满程度是相对应的。

(3) 同等条件下,整包加固试件的耗能能力大于环包加固试件。试验加载过程中,整包加固试件仅在其根部向上部分存在较小的撕裂,未出现沿柱四周向上大规模撕裂的情况;而环包FRP根部出现了较大的撕裂,也就是说,环包试件失效的面积更大,故耗能能力减弱更甚。

(4) 对外包钢加固试件而言,环氧树脂胶黏结的方式略优于水泥基灌浆料黏结;从试件J7和J8、J10和J11、J12和J14的对比能看出,不同箍筋锈蚀率试件加固后所表现出来的耗能能力相差较小。循坏加载到70 mm这一阶段时,环氧树脂胶黏结试件较水泥基灌浆料黏结试件平均增长1.9%。

3 结论

通过低周往复荷载试验,对锈蚀箍筋约束混凝土加固柱的破坏过程、破坏形态及多项抗震性能指标进行了对比分析,并得出以下结论:

(1) 锈蚀箍筋约束混凝土加固柱的破坏模式与箍筋锈蚀程度关系较大;轻度锈蚀试件加固后以弯剪破坏为主,中度及重度锈蚀试件加固后则以剪切破坏为主。外包钢及CFRP、GFRP加固能有效改善锈蚀箍筋柱的破坏模式。

(2) 各加固方式都能有效提高锈蚀柱的抗震性能,外包钢加固最优,CFRP加固优于GFRP加固。从各加固试件的耗能及延性分析能看出:外包钢加固试件的耗能能力较未锈蚀试件增长最大,延性改善效果最好;CFRP加固试件的累积耗能能达到未锈蚀试件耗能的一倍以上,且承载力大于GFRP加固试件,但试件延性系数增长不如后者;GFRP加固试件的屈服荷载与极限荷载较未锈蚀试件增长不大,但累积耗能远大于未锈蚀柱。

(3) 整包FRP试件的耗能能力强于环包FRP试件,而环包FRP试件的极限承载力大于整包FRP试件,且刚度衰减速率小于整包试件。

(4) 就外包钢加固试件而言,环氧树脂胶黏结或水泥基灌浆料黏结对其抗震性能影响较小。环氧树脂胶黏结材料略好于水泥基黏结材料;耗能分析中,环氧树脂胶黏结试件较水泥基黏结试件累积耗能增长约1.9%。