催化裂化装置烟气管道焊缝开裂原因分析

冉朋超

(中海石油中捷石化有限公司,河北 黄骅 061101)

0 引言

某石化企业50万吨/年催化裂化装置已经停工多年,近期要重新启用。2020年9月在对催化裂化装置进行探伤检查时,发现该装置的烟气管道焊缝处有裂纹存在。催化裂化装置在运行过程中,烟气管道内的介质为高温烟气。通常,烟气管道中的烟气温度680~700℃,压力0.15~0.25MPa;烟气成分有CO、CO2、O2、N2、H2O和少量的SO2、SO3、NO、NO2等[1-3]。为了查明焊缝开裂的原因,特别对烟气管道上焊缝开裂处切割下来进行了取样分析。

1 检验分析

1.1 宏观及低倍形貌观察

图1为烟气管道内壁焊缝处的形貌,可见焊缝的内壁上布满棕黄、黑色的腐蚀产物,并且有裂纹垂直、平行于焊缝存在。

图1 烟气管道内壁焊缝处的宏观及低倍形貌

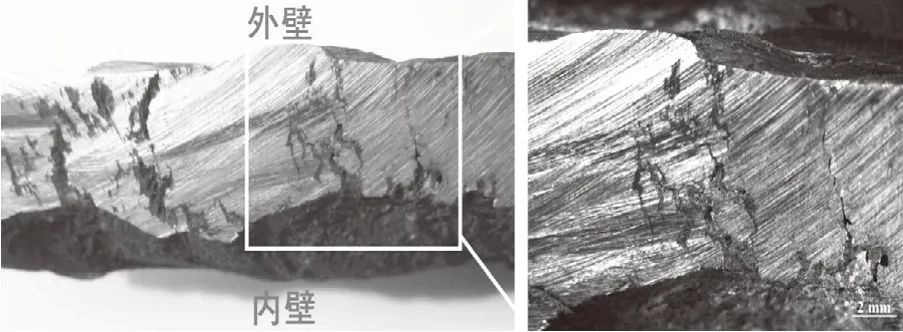

图2为烟气管道截面焊缝处的形貌,可见焊缝的截面上有大量的裂纹存在,在焊缝内壁有蚀坑,裂纹由内壁蚀坑起始,向焊缝外壁扩展。

图2 烟气管道截面焊缝处的宏观及低倍形貌

将图1中烟气管道焊缝上的裂纹人为地打开,得到两个断口:一个垂直于焊缝的断口(如图3(a)所示)和一个平行于焊缝的断口(如图3(b)所示);从这些断口上看,裂纹由焊缝内壁起始,向外扩展;断口上布满棕黄色、黑色的腐蚀产物;断口处没有塑性变形,为脆性断裂。

图3 烟气管道焊缝断口的低倍形貌

通过对于焊缝外观、裂纹及断口的宏观、低倍分析,认为焊缝处的裂纹有其特点:(1)裂纹较集中,主要分布在焊缝及其热影响区上;(2)焊缝裂纹主要集中在环焊缝上,垂直于焊缝的裂纹数量多,长度短;平行于焊缝的裂纹较少,但长度较长。

裂纹起源于烟气管道焊缝的内壁,裂纹由内向外扩展;裂纹处没有塑性变形,为脆性断裂,其断裂性质具有应力腐蚀破坏的特征。

1.2 焊缝部位材质分析

从焊缝上切取块状样品,依据相关标准,使用光谱仪等,对焊缝材质进行化学分析。结果表明,焊缝材质成分为304不锈钢,如表1所示。

表1 焊缝材质的化学成分(wt%)

1.3 金相检验

分别在焊缝纵向、横向截面上取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析,并使用显微硬度计对其硬度进行检测。

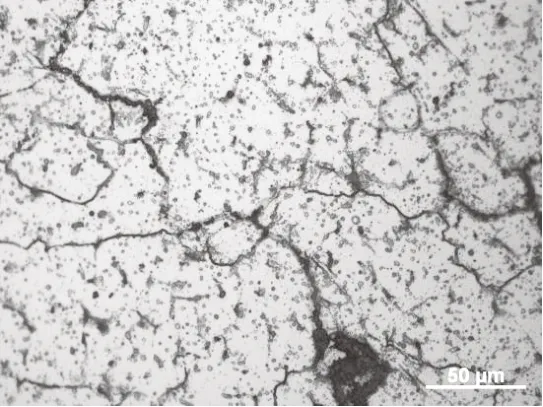

图4为焊缝截面的金相组织,可以发现裂纹起源于烟气管道焊缝内壁的蚀坑处,蚀坑内有腐蚀产物充塞;裂纹沿晶扩展;焊缝金相组织为奥氏体+晶间少量铁素体。图5为焊缝与母材融合部位的金相组织照片,从图中可以看出焊缝与管壁母材处焊接熔合良好,裂纹仅在焊缝中出现,母材中未见裂纹;母材金相组织为单相奥氏体(从金相看,母材是800H类材料)。

图4 焊缝截面的金相组织

图5 焊缝-母材熔合部位的金相组织

焊缝硬度为H V 0.2 1 8 7.3,母材硬度为HV0.2173.8,母材硬度略低于焊缝。

1.4 电镜及能谱分析

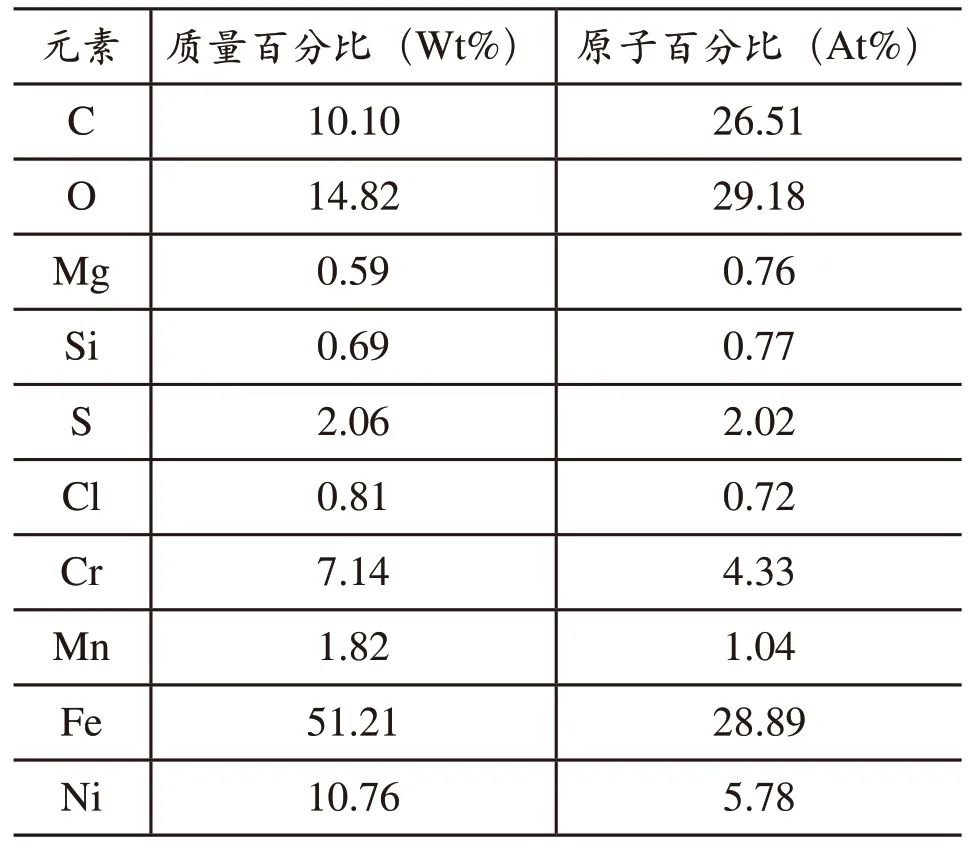

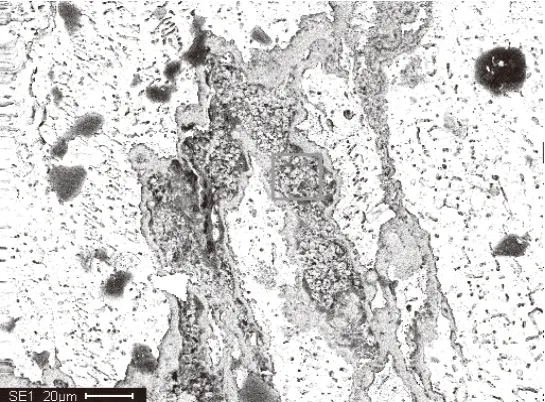

使用扫描电镜,对焊缝断口和焊缝金相截面等进行形貌观察和元素成分能谱分析。焊缝断口进行能谱分析,其分析结果如图6和表2所示。可以发现焊缝断口上覆盖有腐蚀产物,致使断口的精细形貌难以观察清楚;能谱分析表明,腐蚀性元素主要为S、O、Cl。焊缝截面处的进行能谱分析,其分析结果如图7和表3所示,分析表明,这些腐蚀产物主要是铁、铬的氧化物。

表2 焊缝断口处元素成分能谱分析结果

表3 焊缝截面中腐蚀产物元素成分能谱分析结果

图6 焊缝断口处SEM图片

图7 焊缝截面处SEM图片

烟气管道的焊缝在高温下长期服役,对于焊缝而言,其晶界和晶内处成分与能量的差异导致电化学性质不同,为腐蚀“活性通道”的形成创造了有利条件。当溶液中有Cl-存在时,在应力的作用下,由Cl-引发的蚀孔扩展为裂纹。裂纹中腐蚀产物主要是铁的氧化物,氧化物的体积约为所消耗铁的2.14倍。在裂缝中因铁的氧化物生成而引起的体积增加会产生相当高的楔入应力,致使裂纹的进一步扩展,直至导致焊缝的最后开裂。由此可见,氯离子的存在对焊缝的应力腐蚀破裂过程起着促进作用。

2 分析与讨论

对催化裂化装置烟气管道开裂的焊缝进行了多项理化检验分析。从金相图中可以看到裂纹起源于烟气管道上的焊缝内壁,裂纹呈横向(垂直焊缝)、纵向(平行焊缝)分布,裂纹沿晶扩展,分析认为焊缝开裂失效性质为连多硫酸应力腐蚀断裂。

催化裂化装置通常是由反应-再生、分馏、吸收稳定、能量回收等系统组成。催化裂化装置中主要的腐蚀介质来自催化原料油中含的酸、硫及硫化物、氮、氯、氧元素。在催化裂化生产装置中,随着加工过程的进行和物流在工艺系统中的流动,上述腐蚀介质便不同程度地分布到各个工艺段并在相应的工况下,对装置产生不同类型的腐蚀作用。

在正常操作工况下,高温烟气中硫与烟气管道金属(304不锈钢)作用生成FeS,高温下(500℃以上)形成的FeS在烟气管道内壁表面形成一层致密的膜,会阻止或减缓烟气介质对烟气管道内壁的进一步腐蚀,对烟气管道起到一定的保护作用。但是当催化裂化装置停车、降温并打开设备后,如果没有对装置中烟气管道进行有效的保护或保护欠妥,那么外部环境中的空气、水等就能够进入到烟气管道中,与烟气管道内壁上的FeS发生反应,生成连多硫酸,对管道金属产生连多硫酸腐蚀破坏[4-6]。当连多硫酸中有氯离子存在时,会促进奥氏体不锈钢连多硫酸腐蚀的发生和发展[7,8]。

连多硫酸应力腐蚀的发生是介质、材料和应力等因素协同作用的结果。

(1)介质因素,即烟气管道内壁存在连多硫酸(H2SXO6,X=2~5)。连多硫酸是由空气中的O2、H2O和FeS发生反应而生成的。

反应过程如下:

(1)3FeS+5O2→Fe2O3·FeO+3SO2↑

(2)SO2+H2O→H2SO3

(3)H2SO3+O2→H2SO4

(4)H2SO4+FeS→FeSO4+H2S↑

(5)H2S+ H2SO3→mH2SxO6+nS

式中:m、n为不定系数,x=2~5;

(2)材料因素,焊缝材质为304奥氏体不锈钢。

烟气管道焊缝材料为304奥氏体不锈钢,其含碳量较高,在焊接或高温使用过程中,易发生碳化铬在晶界沉淀,引起晶界贫铬而发生敏化,该材料对应力腐蚀比较敏感。材质为奥氏体不锈钢的焊缝部位容易形成柱状晶组织,这些柱状晶方向性强、晶粒粗大,并且由于S、P、Si等杂质元素的存在,低熔点的液态膜易于在晶界处形成,从而使晶界成为焊缝组织中的薄弱区[9,10]。焊缝晶界和晶内处化学成分和微结构的差异,使得在焊缝处易形成腐蚀的“活性通道”。

因此,奥氏体不锈钢连多硫酸应力腐蚀断裂,大多数都发生在焊缝及焊接热影响区中,而且是沿晶开裂;

(3)应力因素,主要是焊接残余应力。在应力腐蚀的类型中,大多数裂纹的产生与焊接残余应力关系紧密[11]。焊接部位局部在急速加热过程中,温度梯度会引起弹性应变从而表现出弹性应力,并且在屈服强度发生变化时会出现应力松弛的现象,最终在冷却完成后所剩余的弹性应力即为焊接残余应力。此外,还有工艺操作产生的应力等。

当上述三个因素都具备时,烟气管道焊缝处就会发生连多硫酸应力腐蚀开裂。

3 结论与建议

通过以上检测分析,得到以下结论:

(1)烟气管道的焊缝材质为304奥氏体不锈钢;

(2)烟气管道的焊缝金相组织为奥氏体+晶间少量铁素体,焊缝硬度(平均值)为HV0.2187.3;

(3)烟气管道的焊缝开裂性质为连多硫酸应力腐蚀断裂。烟气中少量氯的存在促进了连多硫酸应力腐蚀的发生和发展。

针对以上失效原因,提出建议如下:

(1)按NACE RP 0170推荐规程,减少或消除连多硫酸的方法是当设备停机和暴露于空气后,立即用碱或纯碱溶液冲洗设备内部以中和硫化物,或在停机期间用干氮气吹扫设备、管道内部并用盲板密封,以防止外部空气进入;

(2)焊接时降低焊接电流,加快焊接速率,减小焊接热影响区的范围,设法消除或降低焊缝处的残余应力,也能避免和降低连多硫酸应力腐蚀的发生。