客货分离高速公路单车道减速车道长度研究

潘兵宏,李成财,葛蕊诚,李 翔

(1. 长安大学 公路学院,陕西 西安 710064; 2. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

0 引 言

客货分离的高速公路一般会在出口处设置客、货车专用车道,引导客、货车沿专用车道驶出。国内对客货分离高速公路的客、货车专用出口减速车道设计指标并没有进行规定。目前JTG D20—2017《公路路线设计规范》(以下简称《规范》)规定了基于主线设计速度的减速车道长度,但该指标与匝道设计速度无关[1],《公路与城市道路几何设计政策》[2](以下简称《政策》)规定了基于主线和匝道两个部分设计速度的减速车道长度推荐值,《规范》和《政策》均认为车辆从三角段(渐变段)终点开始减速;《日本高速公路设计要领》(以下简称《日本要领》)则认为车辆从三角段起点开始减速[3];以上规定均不涉及客、货车专用减速车道长度推荐值,不同类型车辆专用减速车道长度与混合行驶时可能会不同;《日本要领》与《规范》、《政策》对减速车道减速段起点的定义不同,存在着矛盾。此外,国内外大多数学者对减速车道的计算均采用二次匀减速理论模型,但对该模型缺乏基于实测数据的参数标定。因此,需要从实测数据出发,对客、货车在减速过程中的运行特性进行分析,合理选择减速模型,确定减速段起点;基于实测数据对车辆减速过程中的参数进行标定,分别研究客货分离高速公路的客、货车专用出口减速车道长度。

刘子剑[4]研究了减速车道的车流特征与设计对策,并提到了《政策》关于车辆二次匀减速假设,认为在线形较好时驾驶员使用发动机减速的距离较长;M.ROJAS等[5]研究了基于道路事故风险等级的减速车道长度;唐伟等[6]在二次匀减速模型基础上提出了主线减速段和匝道减速段概念,但未使用实测数据对减速车道计算模型参数进行标定;CHEN Hongyun等[7]将减速车道分为直接式和平行式两种类型,并研究了减速车道长度与事故的关系;P.S.BOKARE等[8]研究了车辆加/减速特征,对现有加/减速模型进行了检验;XIE Junping等[9]基于通行能力研究了减速车道长度的推荐值;许洋龙等[10]根据国内外设计标准,研究比较了计算所得的减速车道长度与《规范》建议值,但缺少实测数据支撑;LYU Nengchao等[11]通过现场实测数据,研究了驾驶员对减速车道驾驶行为影响;严考权[12]提出了以车身尺寸作为基准的客货分类原则;倪旭[13]建立了客货分离高速公路客、货车专用出入口变速车道的计算模型,但该模型参数并未完全根据实测数据标定;潘兵宏等[14]分析了下坡路段车辆的减速行为,为纵坡对减速影响提供了研究方法。

在二次匀减速模型中,减速过程的初/末速度参数分别采用了客货混合行驶状态下主线设计速度和匝道设计速度进行标定,但大多数并未对该模型进行检验。基于实测数据对出口范围内车辆减速运行特征的分析是依据速度与减速距离的关系,但该关系无法准确的表明减速特征;减速车道计算模型参数没有依照实测数据进行标定,减速起点未按照出口范围内车辆减速运行特征确定;多数对减速车道的研究不涉及客货分离式高速公路出口专用减速车道长度。客货分离高速公路客、货车专用出口减速车道长度应依据不同车型的减速性能、减速模型和减速过程初/末阶段运行速度来建立减速车道长度的计算模型,根据所建立的模型再分别计算客货专用减速车道长度。

笔者主要研究对象是客货分离高速公路客、货车专用出口减速车道长度。在5座主线设计速度不同的高速公路互通式立交出口减速车道区域,采用跟踪雷达收集高速公路出口范围内客、货车的运行速度、减速特性等数据,分析客、货车驶出过程的减速特点,确定客、货车的减速模型和减速起/终点;基于跟踪雷达实测数据对模型中的参数进行标定,并建立起减速车道长度的计算模型;分析了纵坡对减速车道长度影响,最后提出客货分离高速公路客、货车专用出口减速车道长度建议值。

1 减速车道车辆数据采集与分析

1.1 数据采集

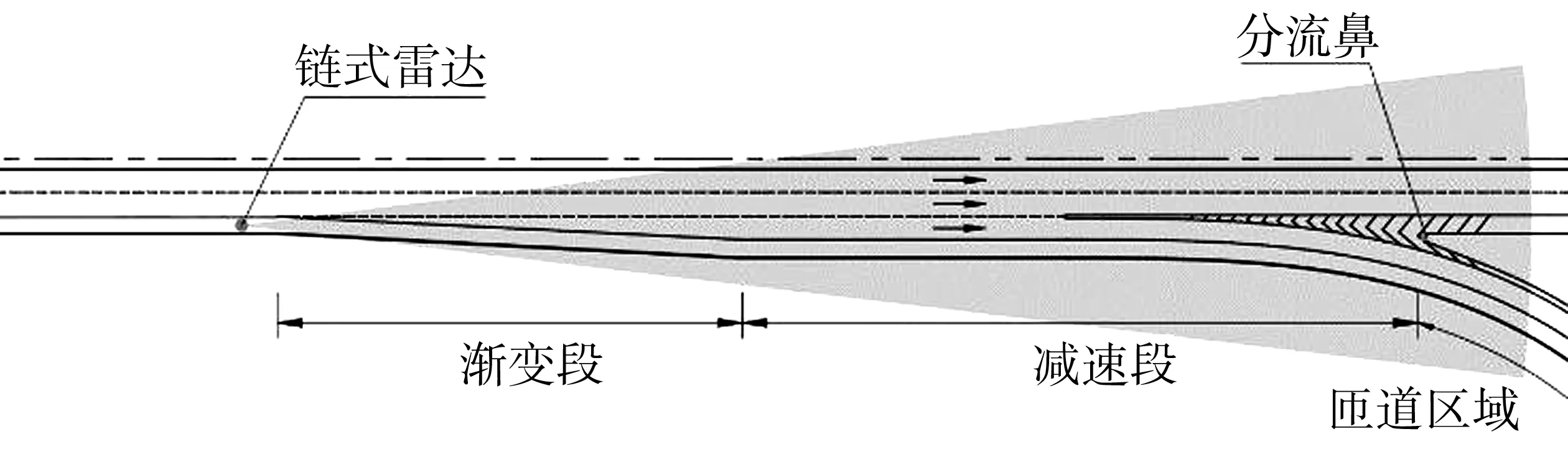

车辆运行数据使用UMRR链式跟踪雷达采集。雷达布置于减速车道渐变段起点之前(图1)。以雷达布置位置为原点,沿减速车道前进方向为x轴,垂直减速车道前进方向为y轴,构建雷达系统的坐标系;雷达每50 ms采集一次车辆数据,最多可同时跟踪16个目标。采集每辆车的信息主要包括:采集时间、车辆编号、车长、车辆在雷达坐标系中的坐标、车辆沿x、y轴的分向速度[15]。5座互通式立交主线的设计速度VS分别为80、100、120 km/h。

图1 雷达布设位置

样本均为具有代表性的单车道减速车道,根据统计学原理,调查中所需要的最小样本数量应满足式(1)要求[16]。

(1)

式中:N为满足置信度所需最小样本数量;E为运行速度测量容许误差,E=2.5 km/h;K为置信度,其取值如表1;δ为样本标准差;客车取δ=10,货车取δ=9。

表1 置信度

由式(1)可知:当K=0.9时,对应客、货车满足的最小样本数量分别为43、 35辆。文中客、货车样本数量分别为268、 470辆,满足要求。

1.2 数据分析

对采集到的数据进行分析,以y坐标为依据筛选出在减速车道上行驶的车辆,利用车长数据将车辆分为货、客车分别进行统计[17]。以长度1 m为间隔,分别统计减速过程中的客、货车运行速度和对应的x轴坐标;以长度10 m为间隔,分别计算客、货车平均速度;再根据运动方程中速度平方与变速距离成正比特点,以样本车辆与跟踪雷达距离为横轴,以平均速度的平方为纵轴绘制散点图,如图2。

图2 速度平方-距离散点图

减速车辆存在一次匀减速和二次匀减速两种可能性,需要在建立减速模型时确定合理的减速模型。客、货车在减速过程中的运行速度和减速度不相同,需要在进行数据回归分析时对参数重新进行标定。车辆在渐变段存在减速行为,需要基于实测数据构建更加合理的减速车道长度模型。

2 模型选择与参数标定

2.1 减速模型选择

一次匀减速是指车辆在整个减速过程中采用恒定的减速度进行减速;二次匀减速是指车辆在减速过程中先采用发动机进行减速,再采用制动器进行减速。笔者将根据调查数据分析车辆减速过程中速度变化的特征,确定合理的减速模型,以构建更贴合实际的减速车道长度计算模型。

2.1.1 一次匀减速模型

将减速过程构建为一次匀减速模型(以下简称:A模型),则速度平方与距离关系为一次函数,如式(2)。

(2)

式中:V为车辆运行速度,m/s;V0为车辆减速初速度,m/s;a为车辆减速度,m/s2;S为减速距离,m。

采用线性回归方式对速度平方-距离散点图进行拟合(图3),并计算线性回归的拟合优度R2。拟合优度是衡量一组数据在进行线性回归时线性特征明显程度的参数,区间为(-∞, 1],数值越接近1,说明该组数据的线性特征越明显。构建A模型,速度平方和减速距离为线性关系,数据线性回归越接近线性关系,即拟合优度越接近1,拟合结果越可信 。

图3 匀减速速度下平方-距离回归函数图

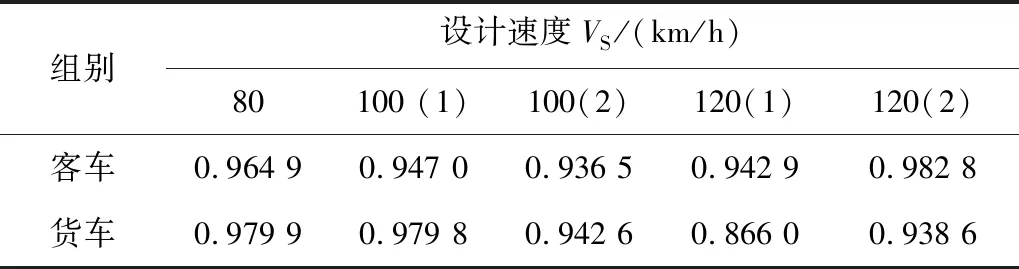

各组数据的R2如表2。A模型函数为一次函数,R2可反映线性特征的优劣,结果显示各组数据的R2均呈现出较高的线性特征。

表2 匀减速模型拟合优度R2

2.1.2 二次匀减速模型

将减速过程构建为二次匀减速模型(以下简称:B模型),车辆减速过程为先使用发动机进行减速,再使用制动器进行减速。车辆速度平方与距离函数为折线(图4),转折点为开始使用制动器减速的位置,转折点前后均为匀减速过程,如式(3)、式(4)。

图4 二次减速速度平方-距离函数图

(3)

(4)

式中:V1为车辆发动机减速末速度,m/s;Vt为车辆制动器减速末速度m/s;a1为车辆发动机减速度,m/s2;a2为车辆制动器减速度,m/s2;S1为车辆发动机减速距离,m;St2为车辆二次减速终点距离,m。

采用两次线性回归方式对速度平方-距离散点进行拟合。根据驾驶员反应时间[18],以最短反应时间行驶距离为间隔的位置都有可能成为转折点,故笔者以主线运行速度和驾驶员最短反应时间乘积为间隔,VS=80、100、120 km/h的间隔分别为20、 30、 50 m;测量距离分别为190、 220、 260 m,拟合后的函数如图5。

图5 二次减速速度平方-距离回归函数

各组数据的R2如表3。B模型函数为两个一次函数,各组R2表现出较好的线性特征,数据拟合可靠度较高。

表3 二次减速模型拟合优度R2

2.1.3 模型选择

基于跟踪雷达采集的车辆运行特征信息,依据运动方程规则,笔者将以速度平方作为因变量、减速距离作为自变量的同一组统计数据,分别进行了两种线性回归处理。基于一次匀减速,笔者将统计数据线性回归成一个一次函数的直线型关系;基于二次匀减速,笔者将统计数据回归成两个一次函数拼接的折线型关系。数据R2最好的组别及R2数值如表4。

对比A、B模型的R2明显可看出:A模型的R2值均大于B模型,即A模型线性特征更加明显,模型可靠性更高。因此笔者选择A模型作为减速模型。

2.2 参数标定

要确定减速车道长度,需要对运行速度和减速度参数进行标定。对车辆运行数据进行线性回归分析,选取R2更接近1的回归函数作为参数标定依据,如图6。由式(2)可知:回归函数的截距为初速度V0的平方,斜率为减速度a的2倍,故笔者采用图6中回归函数的截距和斜率作为参数标定依据。

2.2.1 运行速度参数标定

从图6可看出:在线性回归的速度平方-距离函数关系中,一次函数的截距为初速度平方,由此可得初速度,如式(5)。

(5)

基于一次匀减速的线性回归函数截距得到减速模型初速度,取分流鼻处运行速度为减速模型末速度,通过对选取的5座样本立交减速车道范围车辆运行速度进行分析,对减速车道长度模型中的运行速度值进行标定,当VS=80、 100、 120 km/h时,客车初速度分别为:95、 95、 75 km/h,客车末速度分别为:75、 70、 60 km/h;货车初速度分别为:90、 85、 70 km/h,货车末速度分别为:65、 60、 50 km/h。

2.2.2 减速度参数标定

由式(2)可知:线性回归的速度平方-距离函数关系中,一次函数的斜率为车辆总减速度的2倍,采集到的车辆运行数据减速车道无纵坡,总减速度由驾驶员采取制动行为和滚动摩擦力提供的减速度共同构成,驾驶员制动力和摩擦力方向相同,可得到制动减速度,如式(6)。

ad=a-gf

(6)

式中:ad为制动减速度,m/s2;g为重力加速度,g=9.8 m/s2;f为道路滚动摩擦系数,f=0.01~0.02。

制动减速度通过式(6)求得。当VS=80、100、120 km/h时,客车制动减速度分别为:0.3、0.6、0.4 m/s2,货车制动减速度分别为:0.2、 0.4、 0.3 m/s2。

3 减速车道长度计算模型

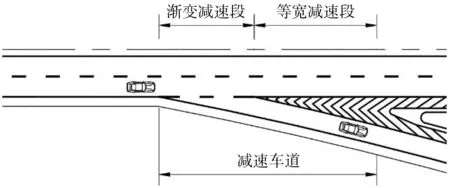

由图6可知:车辆减速行为起点更符合《日本要领》对减速过程的论述,即以三角段(渐变段)为起点进行减速。车辆减速模型为A模型,即车辆在渐变段和减速段采用恒定减速度,区别仅在于车道宽度有无变化,故将车道宽度逐渐变化的减速段命名为渐变减速段,将车道宽度保持恒定的减速段命名为等宽减速段。减速车道由渐变减速段和等宽减速段构成,如图7。

图7 减速车道组成

3.1 渐变减速段

根据采用形式不同,减速车道渐变减速段的计算模型分为直接式和平行式。

3.1.1 直接式减速车道渐变减速段

直接式减速车道渐变减速段和等宽减速段中间没有平行段,即渐变减速段与等宽减速段流出角保持一致,如图8。分流点在渐变减速段终点横移值和渐变减速段长度比值等于流出角所对应的出口渐变率。渐变减速段长度可由出口渐变率求得,如式(7)。

图8 直接式减速车道组成

(7)

式中:K为出口渐变率;d0为分流点横移值,m;d1为分流鼻横移值,m;LG为渐变减速段长度,m;LD为减速段长度,m。

3.1.2 平行式减速车道渐变减速段

平行式减速车道渐变减速段的前进方向与平行式等宽减速段的前进方向方位角不相同,如图9。 渐变减速段长度是车辆横向变更一个车道的时间行驶距离。《绿皮书》认为这个时间为3~4 s[23],平行式减速车道渐变减速段的长度可根据车辆运行速度、减速度和变道时间求得,如式(8)。

图9 平行式减速车道组成

(8)

式中:t0为变更一个车道的时间,t0=3~4 s;v0为客、货车的减速初速度,km/h。

3.2 减速段

减速段是驾驶员采取制动措施使得车辆减速的路段。跟踪雷达数据显示:驾驶员在渐变段开始减速,减速段包括渐变减速段和等宽减速段(图10),减速段起点为渐变减速段起点,减速段终点为匝道与主线的小鼻点。

图10 减速段组成

驾驶员在减速段采用一个恒定的减速度进行减速,车辆减速过程是一次匀减速运动。根据运动方程,当匀减速时,减速距离与减速初末速度的平方差成正比,与减速度的二倍成反比。减速时,为车辆提供减速度的力由车辆制动力、道路滚动摩擦力和道路纵坡下滑力组成。减速段长度的计算如式(9)。

(9)

式中:LD为减速段长度,m;vt为客、货车在分流鼻处的速度,km/h;i为道路纵坡。

3.3 减速车道总长度

减速车道由渐变减速段和等宽减速段组成,减速车道长度即为减速段长度,即渐变减速段和等宽减速段长度之和,如式(10)。

L=LD=LG+LS

(10)

式中:L为减速车道长度,m;LS为等宽减速段长度,m。

3.4 客、货车单车道减速车道长度

根据减速车道长度计算模型和标定参数,得到高速公路客、货车专用单车道出口减速车道的各组成部分设计长度建议值,如表5。

表5 客、货车专用单车道出口减速车道各组成部分设计长度建议值

4 结 论

1)根据跟踪雷达实测数据,建立了一次匀减速和二次匀减速模型,对数据进行了回归拟合,基于拟合优度评价结果选择了更符合驶出车辆的实际运行特点的一次匀减速模型。

2)根据跟踪雷达实测数据,确定了驶出车辆在渐变段的减速特点,明确了减速车道由渐变减速段和等宽减速段组成,车辆从减速车道起点就开始减速。

3)基于建立的减速车道长度计算模型,提出了高速公路客、货车专用出口减速车道长度建议值。