解决368.8 dtex/36 f粗旦少孔聚酯预取向丝条干不匀率偏大的方案

吴金亮, 王铁军, 孙 福, 吴维光, 张逢书, 宋 峰, 黄志超

(1.荣盛石化股份有限公司,杭州 311247; 2.浙江理工大学 材料科学与工程学院,杭州 310018; 3.浙江盛元化纤有限公司,杭州 311247)

随着经济的发展,大众对服装的舒适性及美观方面的需求不断提高,常规的化纤产品不能满足市场的需求。这样就促使聚酯工厂的技术人员不断地开发新的品种,其中粗旦少孔丝由于其特殊的光学效果、挺括的手感及较好的毛型效果而广受市场好评。但随着纤维单纤的逐渐增加,化学纤维的强度会降低,条干不匀率会逐渐变差[1-2]。条干不匀率是表征纤维线密度均匀性的重要指标,直接影响假捻的加工性能和染色性能[3-4],会造成假捻加工断丝及染色出现色差和条纹等,因此聚酯长丝的条干不匀率是纤维内在性能的最重要指标之一。很多厂家在生产粗旦少孔类产品时会因为无法解决条干不匀率问题而受到客户投诉,甚至退出这方面产品的市场竞争。本文以368.8 dtex/36 f粗旦少孔聚酯预取向丝(POY)为例,设计出合理的方案,解决聚酯纤维中粗旦少孔产品条干不匀率问题,从而为相关厂家提供参考。

1 试 验

1.1 原料、设备、测试仪器

368.8 dtex/36 f粗旦少孔聚酯预取向丝(荣盛石化股份有限公司),自产PET熔体(特性黏度0.646 dL/g、熔点260.3 ℃),F-3451高速纺油剂(日本竹本油脂株式会社)。成套纺丝设备及侧吹冷却装置(欧瑞康Barmag纺织机械有限公司),ACW615卷绕头及成套卷绕设备(日本TMT机械株式会社),USTER-6条干测试仪(乌斯特技术有限公司)、KANOMAX风速仪(中测测试科技有限公司)、MQ-one 20型核磁共振纺丝油剂分析仪(德国BRUKER有限公司)。

1.2 工艺路线

PET熔体→熔体过滤器→静态混合冷却器→增压泵→动态混合→熔体计量→纺丝组件→侧吹风冷却→油嘴上油→预网络→导丝盘→卷绕成形→平衡间静置→平衡24小时→DTY加工。

2 测试方法

2.1 风速测定

在侧吹风网横向自上而下15、25、55、85 cm处作四条平行横线,纵向自左至右与每块喷丝板的中心点对应下划10直线与横向四条直线正交形成40个交点,即为测点。采用热敏风速风压仪侧量,接触测点后直接显示该点的风速和风温。

2.2 条干不匀率的测量

采用UETER-6条干测试仪测试,根据国家标准GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法 电容法》,采用S转向,丝条喂入速度为200 m/2 min、转子速度为9 000 r/min的条件下测试长丝条干指标。

2.3 含油率测量

利用核磁共振波谱法测量,电磁发射源向纤维样品发射脉冲磁场,当磁场取消时监测试样的回应磁信号。由于纤维发出的信号比纤维油剂发出的信号衰减快,从两者的磁场脉冲衰减差异换算出测试样品的含油率。

3 结果与分析

涤纶长丝生产中,从聚合到长丝的生产过程具有工艺流程比较长、涉及设备多、工艺参数复杂的特点,因此影响纤维内在品质的因素较多[5-6]。在整个流程中原料、设备、工艺条件等都会对条干不匀率产生影响。目前批量生产中,一般采用熔体直纺的工艺路线,往往几十万吨的熔体直供纺丝,因此就单个品种而言,纺丝很难通过改变熔体的品质来改善单个品种的聚酯预取向丝的条干不匀率。同时纺丝速度越快,单位时间内产量越高,对企业越有利,故纺丝速度要在合理的范围内否则会影响产品品质。根据生产实践,本文项目组把纺丝速度控制在3 200~3 400 m/min内,通过改善组件压力、设计合理的侧吹风结构和冷却工艺参数,改善上油系统、卷绕的预网络压力等方法来解决预取向丝的条干不匀率不良问题。

3.1 组件压力的计算和选择

聚合的熔体经增压输送后再经过精确计量进入组件,在组件内部熔体经过过滤、撕裂和分散等作用下建立合适的压力从喷丝板中挤出[7-8]。装配组件时,通过使用不同规格的滤网及金属沙来调节组件的压力。随着组件使用时间的延长,组件内部滤材的效能会逐步下降,组件压力会随之上升,当上升的压力与初始压力的差值达到2 MPa时,生产状况会变差,即达到组件使用时间的极限。因此,必须要考虑在组件上机时建立合适的初始压力并寻找合适的组件更换周期。熔体流经组件对成品丝条干不匀率的影响集中在短波段。在熔体直纺过程中,增压泵对熔体加压输送到组件之后产生较高的压力,但这部分压力需要克服组件内部产生的阻力。用下式表示:

p0=∑Pi

(1)

式中:初始压力p0应为熔体经过分配板的压降(P1)、经过各级滤材的压降(P2)、经过金属沙的压降(P3)之和。

根据式(1)进行理论计算,在合理的范围内设计几组组件装配方案上机试样,然后测试条干不匀率,在根据组件上机成功率、条干不匀率情况、成品AA%等物理指标、生产指标选择最优的组合。

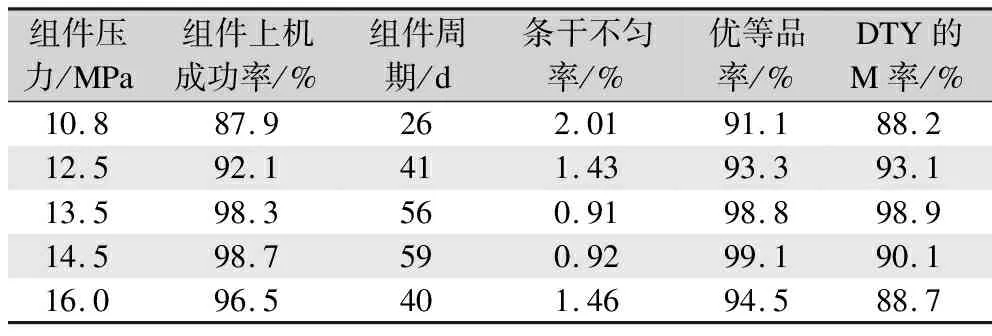

熔体流经组件时会经过分散、过滤、撕裂混合的过程,生产数据和测试数据显示,这一过程往往会对纤维短波段的条干不匀率影响较大[9-10]。五组工艺条件上机纺丝后对纤维进行测试的条干不匀率数据如表1所示,当组件压力在13.5 MPa时纤维条干不匀率最小,其波普图显示在短波段上已经基本没有异常的波型。同时本文项目组对组件压力为10.8 MPa、12.5 MPa时的波谱分析发现,在短波段上有明显红色柱状峰型,但14.5 MPa的组件压力下的成品丝测试结果与13.5 MPa时波形基本一致,当组件压力达到16 MPa时波普图出现不良峰型。这表明,当组件压力在13.5 MPa到14.5 MPa时条干不匀率较好。图1为5组不同组件压力的对应波谱图。

表1 组件压力与上机成功率、组件周期、条干不匀率值、生产状况试验数据Tab.1 Data of spin pack pressure and success rate, working time,yarn evenness and production status

图1 不同组件压力的条干不匀率波谱图Fig.1 Spectral diagram of yarn evenness under different component pressures

结合表1的数据及波谱分析结果,当组件的上机压力在13.5~14.5 MPa时,组件的上机成功率及使用周期都能够满足生产需求,同时能获得良好的生产数据,满足工业化生产要求。考虑到生产成本及生产过程的安全性,本文选择组件压力13.5 MPa进行扩量生产。

3.2 侧吹冷却系统设计

368.8 dtex/36 f粗旦少孔聚酯POY的单纤线密度过大,超出了常规品种的单纤度范围,比表面积过小,不易冷却[11-12]。如果使用常规的侧吹风结构,当风速过大时吹风室内易形成湍流,丝束在纺程上产生抖动现象,从而使条干不匀率上升,甚至出现毛丝等疵品。风速过小,熔体细流在凝固过程中易受干扰,熔体细流的凝固速率太慢,同时凝固点下移,由于冷却不够,也会使丝束振动增大。因此,侧吹风对368.8 dtex/36 f粗旦少孔POY的条干不匀率指标而言,是重要的影响因素之一。结合理论数据和生产实际,本文自主设计了侧吹风冷却系统。

3.2.1 侧吹风冷却系统的工艺流程

进风量调节→冷却风过滤→冷却风稳压→冷却风整流→丝束冷却→集束上油→导丝器→纺丝甬道。

3.2.2 侧吹风窗的计算和设计

在熔融纺丝过程中,从熔体细流自喷丝板挤出到凝固点之前,会出现“拉伸共振”现象[13]。特别是在高速纺丝的过程中,因纺丝速度快、冷却时间短更容易造成初生纤维振动,引起纺丝张力的波动。由于张力的波动,初生纤维进入纺丝甬道后会产生一定程度的晃动,因此侧吹风结构的设计、侧吹风速、风温风湿的选择都显得十分重要。同时侧吹风对条干不匀率的影响在条干不匀率波谱图上主要表现在中波段上有红色柱状峰形,在质量曲线上表现为针状毛刺较多、较密集。为尽量减少这种震动,初生纤维的冷却凝固点和冷却速率是影响该品种条干不匀率的关键因素之一,因此必须按一定速率把细流分段冷却。查阅文献可知,初生纤维的冷却点到喷丝板的距离可按下式计算:

(2)

式中:d0为喷丝板孔径,m;T0为熔体喷出温度,℃;Tm为冷风温度,℃;Tc为固化时温度,℃;W为喷丝板单孔熔体挤出量,kg/h;n为喷丝板总孔数,个;C为熔体的等压热容,kcal/(kg·℃);A为给热系数,kcal/(m2·℃·h)。

按照式(2)计算可知,Lk值在115~123 mm。

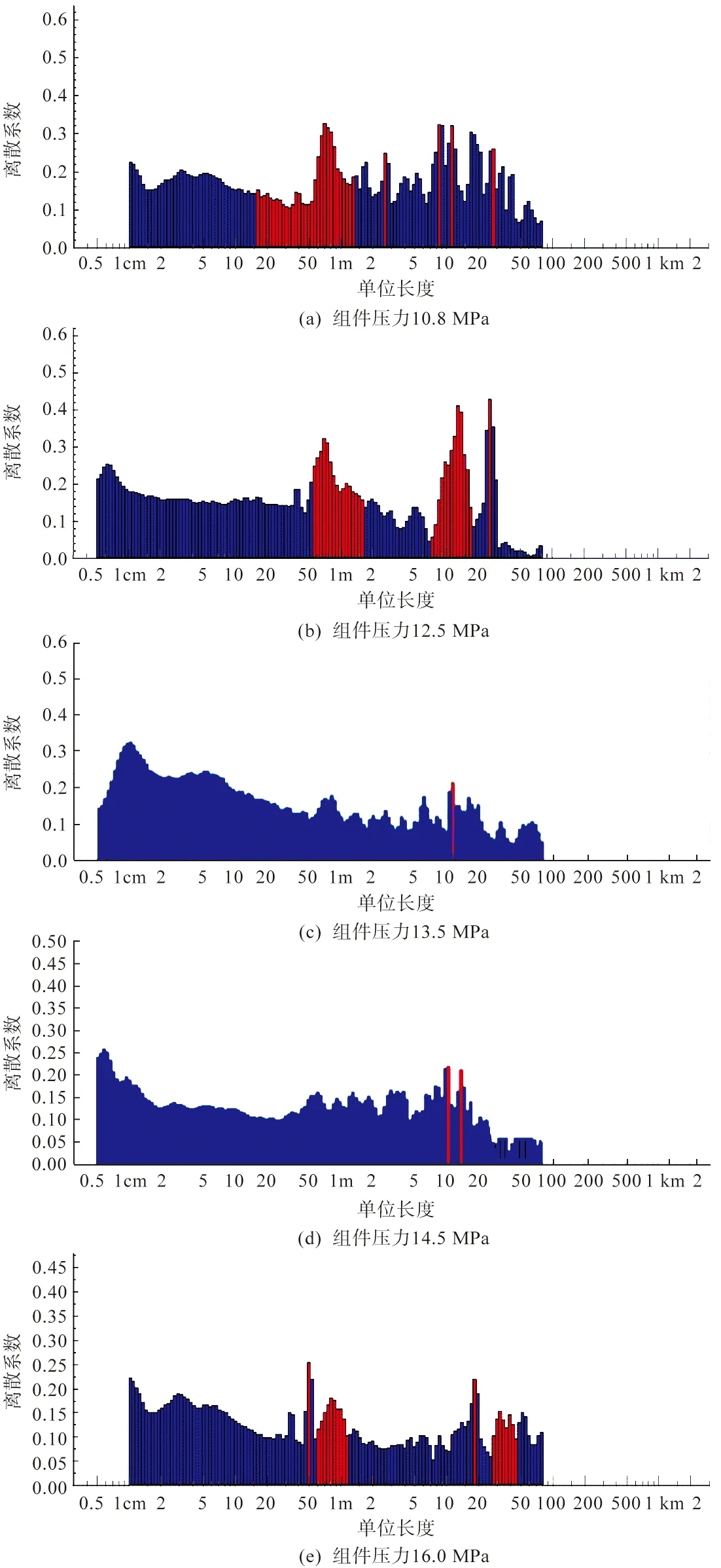

按照该品种冷却风速特点,本文项目组自主设计整套侧吹风装置由调风装置、带过滤装置的进风管、扩散室、整流吹风装置、上油装置、导丝装置、左右侧板、顶板、吹风室门、基础板等组成。扩散室对下部吹进的空调冷却风稳压、转向均匀分布使冷却风能均匀、稳定的从垂直整流框吹出。本文项目组把风窗扩散室加大,同时对扩散室内的压力自上而下风压合理设计,使整流之前的预制压力达到合理状态,如图2所示。

现代化大生产中,除了考虑品质外,还需要考虑能源的节约。经过计算,最终把垂直整流框设计成独特的五段式变风速整流冷却模式,当风速吹出后,形成稳定的“D”型分布。垂直整流框由两层多孔板、两层钢丝网和一层蜂窝板组成,如图3所示。冷却风通过静压室、多孔板、蜂窝板、钢丝网等得到充分的稳压,并在吹风面获得均匀、稳定的吹风效果,出风面同一水平线上的风速差异≤3%。日常生产中冷却风会含有一定量的杂质,长期使用会污染侧吹风导致侧吹风均匀性变差,因此需要制定合理的清洗周期。

3.3 冷却系统、上油系统、网络系统的工艺条件

3.3.1 侧吹系统影响因子的确立

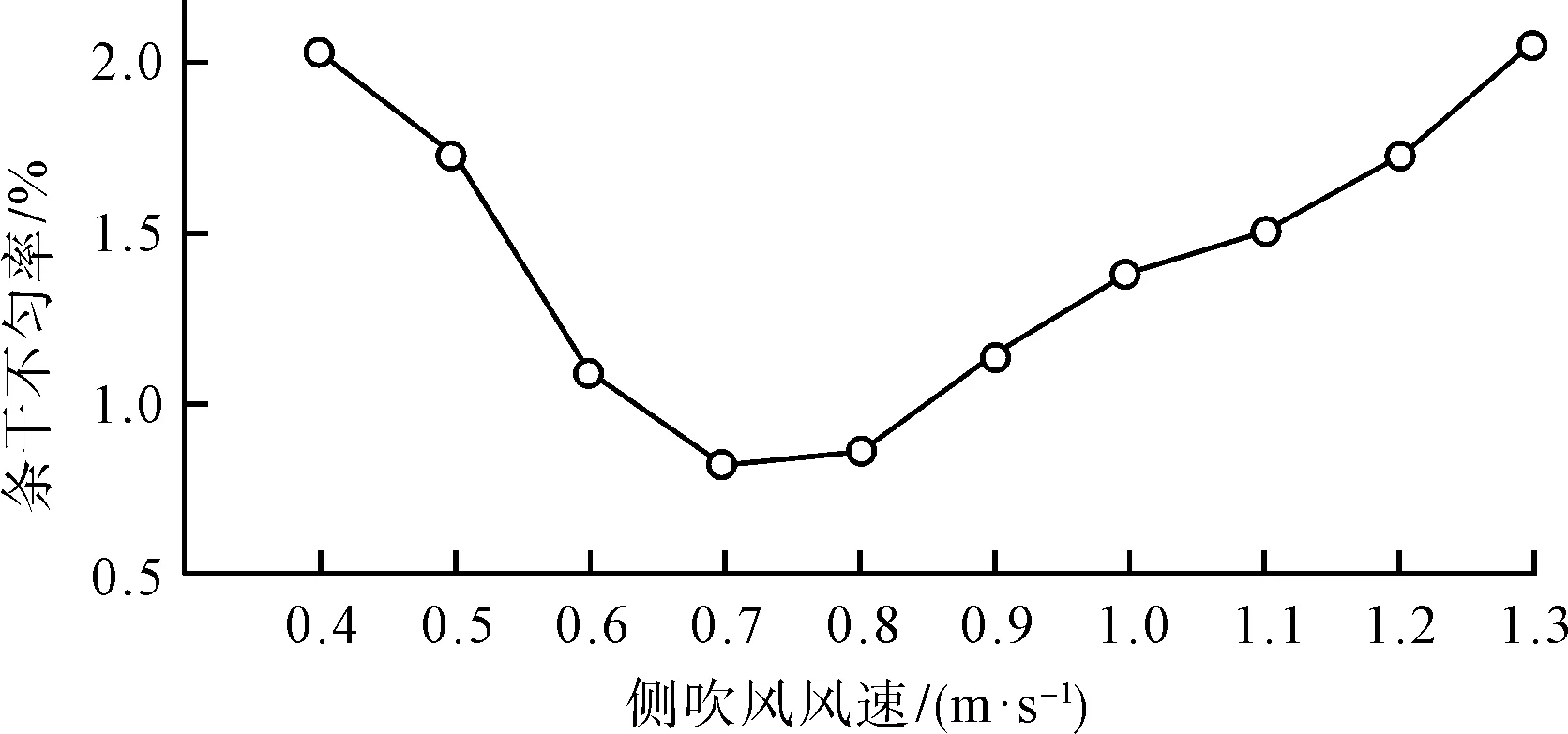

侧吹风冷却系统对成品丝条干不匀率的影响主要集中在侧吹风速、风温及湿度的三个方面[14]。企业大生产一般由36纺位、48纺位或者更多的纺位组成生产线。一条生产线上配置一台空调,由于客户需求的多元化,无法做到一条生产线只生产368.8 dtex/36 f预取向丝这一个品种,因此无法单独调节侧吹风温和湿度。但生产实践表明,当侧吹风温在18~22 ℃,相对湿度在75%~85%时比较适合粗旦产品的生产。本文项目组设计的专用风窗,风速呈稳定“D”型分布。风速自上而下先逐渐增大,距离风窗顶端30~35 cm时达到峰值,然后逐步降低。不同纺位的风速差异由风阀调解到一致,但同一纺位风窗的40点风速应定期测定,横向同一高度10个测点的风速大小的标准差应在3×10-2以内。取风窗下方32 cm中间点作为风速标准点,测试了风速与条干不匀率的关系,从图4曲线可知风速对条干不匀率的影响比较大需要单独调整,因此把风速作为重要的影响因子之一。

图3 整流框分段设计Fig.3 Sectional design drawing of the rectifier frame

图4 侧吹风风速与条干不匀率的关系Fig.4 Relationship between side blowing speed and yarn evenness

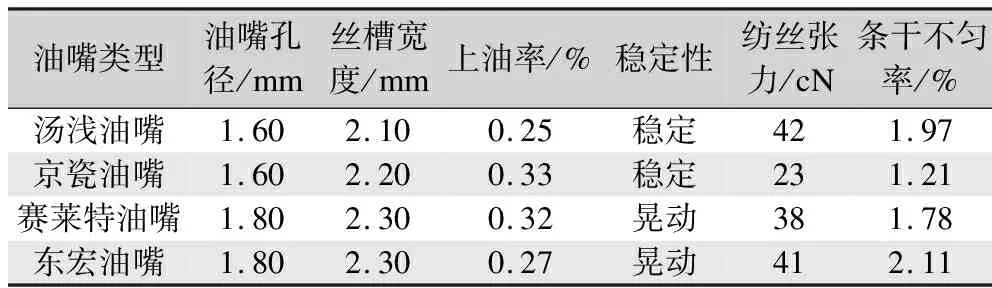

3.3.2 纺丝油嘴的选择

聚酯纺丝生产中,初生纤维冷却后必须要上油,聚酯预取向丝一般使用油嘴上油。对初生纤维上油的位置及上油率的高低会对纤维的条干不匀率产生很大的影响,从而影响假捻加工的稳定性和产品品质[15]。由于该品种具有单纤粗、比表面积小及容易上油不匀的特点,生产这类特殊品种首先要选择合适的油嘴,要求油嘴与丝条的接触面的陶瓷经抛光处理后表面粗糙度应小于0.5 μm,接触面还需要“犁地”处理工艺。合适的油嘴在上油过程中会使纤维以良好的速度均匀的覆盖上一层油膜,达到减少摩擦阻力、降低纺丝张力、增加丝束的抱合性,减少丝束晃动的效果,同时在假捻加工的退绕工序形成稳定的退绕张力。

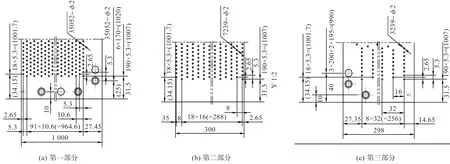

油嘴的出油孔直径及丝槽宽度,一般结合生产实际来确定,如下式所示:

dpf=(0.9×dpf0)/F

(3)

(4)

式中:dpf为单丝的旦数,dtex;ρ为单丝密度,g/cm3;d为单丝直径,μm。

根据式(3)(4)计算可知,生产该品种的出油孔的直径应该在1.6~1.8 mm,丝槽宽度应该在2.1~2.3 mm。油嘴出油孔直径及丝槽宽度确定后,还要考虑摩擦力及丝束的晃动情况。根据这样的条件,本文项目组优选了4种型号的油嘴在相同的油剂泵频率、相同的油架高度条件下上机测试,发现在同等条件下1.6 mm、丝槽宽度为2.2 mm的京瓷油嘴,对368.8 dtex/36 f预取向丝这一个品种最为有利,如表2所示。随着使用时间的延长,油剂会在油剂泵、油管、油嘴等位置产生腐败物,严重的腐败物会堵塞上油系统,在实际使用中要定期巡检上油系统并根据使用情况,制定合理的拆洗周期。同时油剂泵使用年份过长内部齿轮、泵板等结构会产生磨损,一般建议使用2年左右需要委托专业机构检测,保证泵的内部结构完好。

表2 不同油嘴的上油效率、丝束稳定性、条干不匀率数据Tab.2 Oiling efficiency, tow stability and yarn evenness data of different nozzles

3.3.3 油架的垂直距离、水平距离的确立

侧吹风冷却初生纤维时必须是定向、稳定并自上而下的分段冷却,所有单纤拥有稳固的冷却点,但在冷却的过程中丝束会按一定的频率扰动,震动越大对条干的影响越大。扰动的频率按下式计算:

(5)

式中:P为纺丝张力,dyn;L为喷丝板到油架的距离,cm;M为单位长度丝束的质量,g/cm。

从式(5)可以看到,扰动频率与喷丝板到油架的成反比关系,但纺丝张力平方根与扰动频率成正比关系。如果初生纤维在冷却之前为因为振动而引起纤度波动,其纤度波动与丝束的振动频率及纺速存在如下关系:

(6)

式中:D为纤维的纤度,dtex;Y为振动频率,hz;Δf为纤维的振幅,mm;V为纺丝速度,m/min。

从式(6)发现,初生纤维纤度波动与纤维的振动频率及振幅正相关。随着纤维振动的增大,波动会随之增大。因此要想改善POY原丝的条干不匀率,必须减小这种振动,特别是要避免纤维的共振造成条干的严重不良。

为了避免丝束与气流的共振现象,本文通过改变喷丝板油架到距离(油架高度)、改变油架到侧吹风窗的距离来避免共振,降低丝束扰动的频率。一般情况下随着油架垂直高度的下降,油架与侧吹风窗的水平距离会随之增大,侧吹风与丝束的角度一般在13°左右,因此油架的高度是影响纤维条干的重要因子之一。

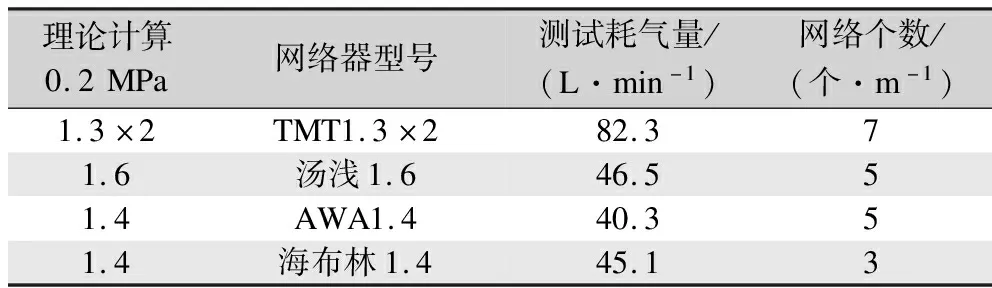

3.3.4 预网络及压力的选择

网络在368.8 dtex/36 f预取向丝的生产中起到重要作用[16-17]。网络器是一种依靠内部特殊结构,经过高速气流喷射形成涡旋式流动,在气流的带动下使纤维表面的上油更加均匀,同时在气流握持力的作用下增大纤维丝束的抱和力,进而使条干不匀率明显降低。不同的网络压力会产生不同匀油效果和抱和效果,因此网络压力也是影响条干不匀率的重要因子之一。但是不同的网络品种在同一压力的作用下,产生的网络效果和能源消耗存在很大差异,因此必须进行优选,通过测试选出最佳,如表3所示。

表3 网络耗气量和网络个数对比Tab.3 Comparison of air consumption and number of networks

通过表3的测试和计算,在0.2 MPa的管道输入压力下,4种网络器的耗气量和网络个数存在一定的差异。耗气量越低,能源的消耗就越少,同时兼顾网络效果,本文项目组选择AWA1.4作为该品种的网络器。实际生产中随着使用时间的延长,压缩空气会污染网络,因此必须定期巡检网络的出风状况,制定合理网络清洗周期,周期性清洗网络以保证网络的使用效果。

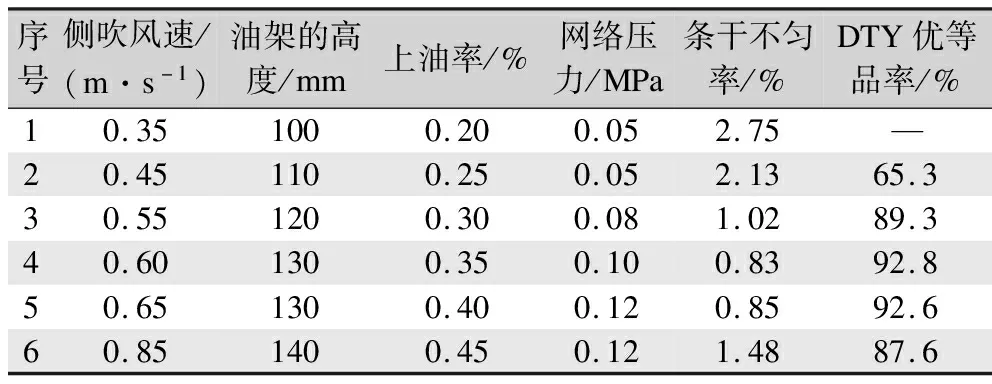

3.4 确立冷却系统、上油系统、网络系统的工艺条件

由3.3可知,影响368.8 dtex/36 f预取向丝条干不匀率的因素有很多,包括硬件的设计和工艺条件的选择。在硬件设计符合要求的前提下,本文项目组筛选出影响368.8 dtex/36 f预取向丝预向丝最主要的工艺条件,包括侧吹风风速、油架的高度、上油率、网络度4个主要的影响因子。通过运算,在合理范围内针对这4个因子设计6组试验方案,如表4所示。

表4 冷却系统、上油系统、网络系统对条干不匀率的影响Tab.4 Influence of the cooling system, oiling system and network system on yarn evenness

表4数据表明,第四组、第五组工艺条件都能获得良好的条干不匀率数据并且假捻加工的优等品率达到92%以上。但是在实际的工业化生产中,在保证生产稳定、品质优良的前提下还要考虑节约能源、降低成本和设备产期运行的稳定性。对比第五组工艺条件,第四组条件在降低成本方面存在明显优势,所以在实际生产中选择侧吹风速0.6~0.65 m/s,油架高度130 mm,上油率0.35%,网络压力0.1 MPa,此时条干不匀率达到了较好的水准,假捻加工状况良好。

4 结 论

本文项目组利用工厂现有设备,通过理论计算和生产实践相结合的方法,优化纺丝组件配方,优选纺丝油嘴、网络,自主设计了侧吹风冷却系统,生产368.8 dtex/36 f粗旦少孔聚酯预取向丝(POY)。主要结论如下:

1) 通过试验数据及波普图分析可知,当组件的上机压力在13.5~14.5 MPa时,成品丝可以获得良好的条干不匀率数据,组件的上机成功率、使用周期都满足生产需求,同时生产数据优良。

2) 结合368.8 dtex/36 f粗旦少孔聚酯预取向丝的产品特点,通过理论计算和生产实践自主设计了侧吹风冷却系统。经检验测试,出风面同一水平线上的风速差异≤3%,使用良好。

3) 根据理论计算和生产实践筛选最适合的油嘴、网络,并设计了6组试验方案。通过试验结合测试分析结果,得出当侧吹风速0.6~0.65 m/s,油架高度130 mm,上油率0.35%,网络压力0.1 MPa,可以获得良好的条干不匀率,满足假捻的加工需求。

《丝绸》官网下载

中国知网下载