富水软弱地层双排桩深基坑力学特性研究

孙剑平孟祥旭何天武江宗宝韩健勇

(1.山东建筑大学土木工程学院,山东 济南 250101;2.山东建筑大学工程鉴定加固研究院有限公司,山东 济南 250013)

0 引言

对于富水软弱场地,在基坑开挖时常遇到两个问题:(1) 地下水位高,土体软弱,支护结构承受的水、土压力大,结构自身的内力和变形量大;(2) 基坑降水会引起周边场地的土体固结及不均匀沉降现象,对周围环境的安全和周边建筑的正常使用造成影响。 为了解决上述问题,通常需要提高支护结构的刚度、设置止水帷幕及采用回灌等措施。

双排桩支护结构是一种由两排钢筋混凝土桩、桩顶连梁和桩顶冠梁构成的空间门架结构。 相较于单排悬臂桩,双排桩具有更高的抗侧移刚度,可以有效地控制侧向变形;与桩锚支护结构相比,可以有效地防止因钻孔而引起的渗漏和涌水流砂的风险;而对比内支撑围护结构,其施工更方便且工期更短。因此,采用双排桩支护结构结合水泥土搅拌桩进行截水、帷幕外回灌的支护技术,已广泛用于富水软弱场地的基坑开挖。 考虑到土层软弱,为了更好地控制支护结构的变形,可以在桩顶加一道预应力锚杆。

学者们针对双排桩支护结构体系力学特性的研究已开展了大量工作,在计算模型[1-5]、模型试验[6-8]、数值模拟[9-12]等方面均取得了一定的研究成果,JGJ 120—2012《建筑基坑支护技术规程》[13]中也给出了双排桩支护结构的设计方法。 聂庆科等[14]研究了某一双排桩支护结构的土压力、桩身内力、冠梁内力、土体位移,分析了基坑开挖的空间效应、冠梁刚度对土压力的影响、支护结构的变形与土压力分布的关系。 左殿军等[15]研究了某一非等长双排桩的桩身内力,并通过规范法计算后排桩不同嵌固深度下的桩身内力变化,但其开挖深度较浅。周鹏华等[16]监测了双排桩的桩身内力、桩顶连梁内力、土体深层位移,并结合Midas 有限元软件展开了分析。 双排桩-锚杆支护结构在工程实践中也有应用,学者们采用数值模拟的方法研究了受力机理和变形特征等[17-22],对于现场工程实例开展了现场监测分析,但尚未有系统的理论研究和较为完整的现场测试,亟需对双排桩支护结构体系支护力学特性进行深入研究。

针对聊城市某富水软弱场地深基坑的工程特点,现场监测了双排桩桩身内力、桩顶位移、土压力、土体深层位移、锚杆应力等,得出了不同工况下支护结构的受力特征及变化规律;结合现场试验数据,通过数值模拟分析了不同工况下支护结构的内力和变形规律,为同类支护结构的设计和计算提供了参考依据。

1 工程概况

1.1 基坑工程介绍及场地周边环境条件

某基坑工程位于黄河下游冲积平原,地下结构外墙线长为172.0 m、宽为68.7 m,基底自天然地面算起为12.6 m。 地下室外墙线北侧距红线18.5 m,距4 栋4~6 层砌体结构住宅楼(天然地基、浅基础)外墙最近处19.6 m;西侧边线距红线20.5 m,距5 层砌体结构住宅楼(天然地基、浅基础)外墙30.9 m;东侧距人行道边缘线24.6 m;南侧距已建建筑物地下室外墙线6.8 m,南侧已建建筑物地上19 层,地下1 层(桩筏基础)。 基坑平面布置图如图1 所示。

图1 基坑平面布置图(单位:m)

1.2 场地工程地质与水文地质条件

场地工程地貌单元单一,地形较为平坦。 场地内土层主要为杂填土、粉质黏土、粉土、粉砂、粉细砂等,各土层厚度及物理、力学参数见表1。

表1 各层土物理参数

场地地下水为上部第四纪孔隙潜水和粉细砂中的弱承压水,场地地下水位埋深为3.0 m。

1.3 基坑支护方案选择及设计概况

基坑工程存在的难点有:(1) 上部5 层土体较软;(2) 地下水位偏高,下部有弱承压水;(3) 基坑西侧和北侧受红线控制;(4) 西、北边的居民楼基础埋深浅、建造时间较长、整体性差。 若采用桩锚支护,由于预留肥槽和上部土层条件不佳,锚杆长度难以达到要求,而在粉砂、粉土层中钻孔后,在钻孔后易出现渗漏、涌水、流砂等风险,而帷幕渗漏则会因水位降低,导致居民楼开裂的风险。 如果采取支护桩(设止水帷幕)、咬合桩、地下连续墙结合内支撑等支护方案,施工周期将延长3 个月,成本也将成倍增长。

针对现场地质条件和周边环境的情况,采取了双排桩-锚杆支护结构;选用了三轴搅拌桩止水帷幕,帷幕内管井降水,帷幕外设置回灌井的地下水控制方案,止水帷幕设置在坑壁外10 m 处,在后排桩处及坑内设降水井。 采用该方法可有效地改善坑壁与帷幕之间的土体的物理力学性能,并提高坑后土体的稳定性。 由于采用了双排桩支护方式,且锚杆在后排桩顶,故基坑未设肥槽,在前排桩采用混凝土喷面用作防水基层,可减少挖土量、增加基坑与周边建筑物的距离。

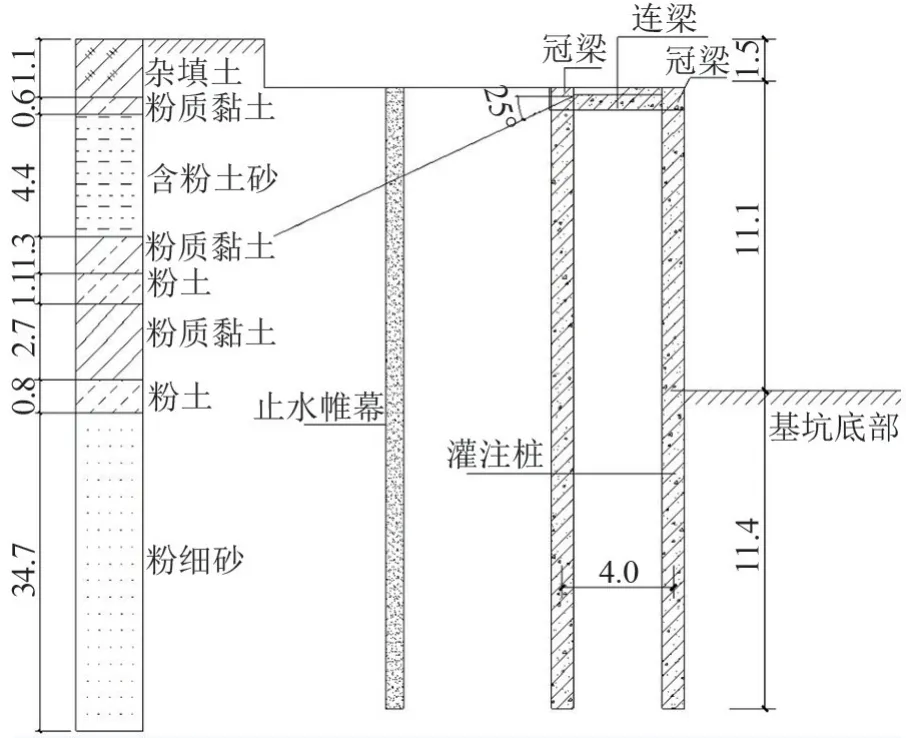

支护桩桩径为0.8 m、桩排距为4.0 m、桩间距为1.6 m,桩顶冠、连梁尺寸分别为0.8 m×0.8 m 和0.9 m×0.8 m;支护桩、冠梁和连梁混凝土强度等级为C30。 预应力锚杆长22.0 m、自由段5.0 m、预加力180 kN、间距为1.6 m。 场地地层及基坑支护结构剖面图如图2 所示。

图2 支护剖面图(单位:m)

2 现场试验方案设计

测试了不同开挖阶段的支护桩的钢筋应力、土压力、锚杆内力、土体深层位移、桩顶水平位移、桩顶竖向位移,并根据实测结果计算支护桩的弯矩,研究了不同开挖阶段双排桩-锚杆支护结构的内力、土压力和位移之间的关系,为双排桩-锚杆支护结构的设计提供了可靠资料,并为双排桩-锚杆设计方案的优化提供了依据。

沿着基坑周边布设桩顶变形监测点,每间隔20~25 m设一个监测点。 为了尽可能减少基坑空间效应对试验的影响,以基坑边的中部为试验点,测点位置(图1 已标明)。 在试验桩处设置深层水平位移监测点,并在双排桩后埋设测斜管,测斜管底与桩底处于同一标高。

支护桩的钢筋应力用振弦式钢筋应力计测试。桩身钢筋计设于前、后两排桩的内侧外侧,也就是沿开挖侧及迎土侧的主筋,从桩顶2.30 m 起,每隔2.25 m设一对钢筋计,共设9 对18 支钢筋应力计。支护桩主筋和钢筋计之间用套管连接。

桩间土压力测点从桩顶8.0 m 处每隔5.0 m 设置一个土压力计;被动区土压力测点在距基坑底部3.7 m处每隔2.0 m 设置一个土压力计。 测试仪器布置情况如图3 所示。

3 现场试验结果分析

3.1 位移测试分析

桩顶位移曲线图如图4 所示,其中,He为基坑开挖深度。 在基坑开挖前,预降水并将基坑的水位降至开挖面以下6.0 m,而基坑开挖后,保证水位处在施工面以下2.0 m。 由于进行了预降水,故在基坑开挖之前已有一定的竖向位移。 试验点的水平和竖向位移远小于规范规定值。 测点处开挖到基坑底一段时间后,桩顶水平位移、竖向位移、桩身弯矩、连梁弯矩都在持续增加,同时测点附近土体的卸载也会对测点产生影响,这反映了基坑的时空效应。

双排桩后土体深层位移如图5 所示。 在相同位置上,测斜管所得到的支护结构的顶部位移与相同部位的冠梁顶水平位移相近,说明试验结果是可靠的。 深层水平位移集中在基坑底部以下0 ~5 m 范围内。 由于桩顶预应力锚杆的限制作用,最大变形发生在桩顶以下4.5 m 处,而不是在桩顶处。

3.2 桩身内力测试分析

桩身的钢筋轴力图如图6 所示。 由图6(a)和(b)可看出,在前排桩迎土侧钢筋在开挖面上以上为受压,而在开挖面以下则是受拉,并且拉压界限有向下移动的趋势;最大压应力发生在6.8 m 处,最大拉应力发生在15.8 m 处;钢筋应力图的形状为S形。 当开挖深度为4.0 和6.5 m 时,2.30 m 处钢筋承受的压应力>4.55 m 处钢筋的压应力,而随着开挖深度的增加,4.55 m 处钢筋的压应力逐渐>2.30 m处的压应力。 当开挖深度为4.0 和6.5 m时,6.80 和9.05 m处的钢筋为受拉钢筋,而当开挖深度为10.5 m时,钢筋由受拉转为受压。 前排桩开挖侧的钢筋在开挖深度为4.0 m 时,除了2.30 m处为受压钢筋外,其他均为受拉钢筋。 在13.05、15.80、18.05 m处,随着开挖深度的增加,钢筋从受拉转为受压并逐渐增大;在基坑开挖面以上的区域,单排桩在开挖侧为受拉,而在该工程中,由于桩顶冠梁的限制作用,相当于桩顶处施加了一个横向约束力和转动弯矩,使桩顶不能自由转动,结构整体刚度大;由于顶部设置了一道锚杆,在其共同作用下,双排桩开挖侧桩顶处受压;其最大拉应力发生在6.80 m 处。

由图6(c)和(d)可知,后桩桩开挖侧钢筋主要为受拉,其最大拉力点在4.55 m 处。 当开挖深度为4.0、6.5 m 时,9.05 m 处钢筋为受压钢筋;当开挖深度继续增加,转为受拉钢筋且拉应力逐渐增大。 当开挖深度为4.0、6.5 m 时,13.55 m 处钢筋为受拉钢筋;当开挖深度为10.5 m 后,钢筋从受拉转为受压。后排桩的迎土侧钢筋主要受压,其最大的压力点在2.30 m处。 由于锚杆设在后排桩顶,当开挖深度增加时,2.30 m 处钢筋的应力增大幅度明显高于4.55 m处钢筋的应力。

根据材料力学关于梁的弯曲变形和应力分析理论,桩身弯矩的换算由式(1)表示为

式中M为桩身弯矩,kN·m;E为桩体的复合模量,kPa;I为桩截面的惯性矩,m4;b0为拉压测点的间距,m;Δε为支护桩同一截面上两个钢筋计之间的轴向应变差,由式(2)表示为

式中σs为钢筋计测得的应力,kPa;Eg为钢筋弹性模量,MPa。

如图7 所示,与双排桩桩顶不设置锚杆时相比,设置了锚杆的前、后排桩桩身应力出现明显变化。

图7 桩身弯矩图

由图7(a)可知,前排桩的桩身弯矩呈S 形,其反弯点随开挖深度的增加逐渐下移至开挖面附近。前排桩的最大正弯矩在前排桩上部的1/3 处,而最大负弯矩在前排桩下部1/4 处,最大正弯矩是最大负弯矩的1.78 倍。

由图7(b)可知,后排桩桩身弯矩基本表现为正弯矩,即其前侧受拉。 当开挖深度为4.5 m 时,由于锚杆的限制作用,2.30 m 处的弯矩<4.55 m 处的弯矩,桩身弯矩呈S 形,在开挖6.5 m 后,桩身弯矩呈抛物线形。

在桩排距较小时,双排桩表现出悬臂桩特性,且前、后排桩的受力特征相似。 桩排距较大时,后排桩有拉锚的特征[10]。 工程的桩排距为5D(D为桩径),前排桩弯矩为S 形,后排桩为抛物线形,具有拉锚的特征。 与后排桩弯矩相比,前排桩弯矩显著大于后排桩弯矩。 在测点处开挖至坑底后,继续向南侧挖土,桩身弯矩仍在增加,而后排桩弯矩的变化更加显著,因此双排桩的受力并非单纯的平面应力状态,而是具有显著的空间效应,在测点附近的开挖会对测点处支护结构的受力产生一定影响。

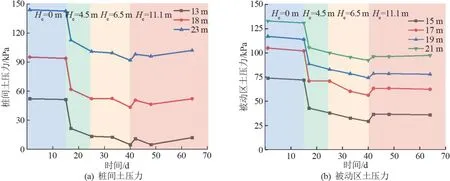

3.3 土压力测试分析

双排桩的土压力如图8 所示。 随着开挖深度的增加,桩间土压力整体呈下降趋势,在土体开挖6.5 m后第15 天土压力最小,土体开挖11.1 m 时土压力增大,在其后第6 天土压力逐渐降低,并随后土压力略微增大并逐渐稳定。 被动区土压力总体上呈减小趋势,土体开挖6.5 m 后第15 天土压力最小,开挖11.1 m后的土压力持续增大并逐渐稳定。 坑内土体的卸载和土体回弹是导致土压力下降的主要原因。 当开挖至11.1 m 时,土压力急剧增大,其原因是基坑中土体卸载作用引起了桩身变形增加,从而使土体受到挤压,导致土压力变大,之后土压力趋于稳定。

图8 双排桩土压力图

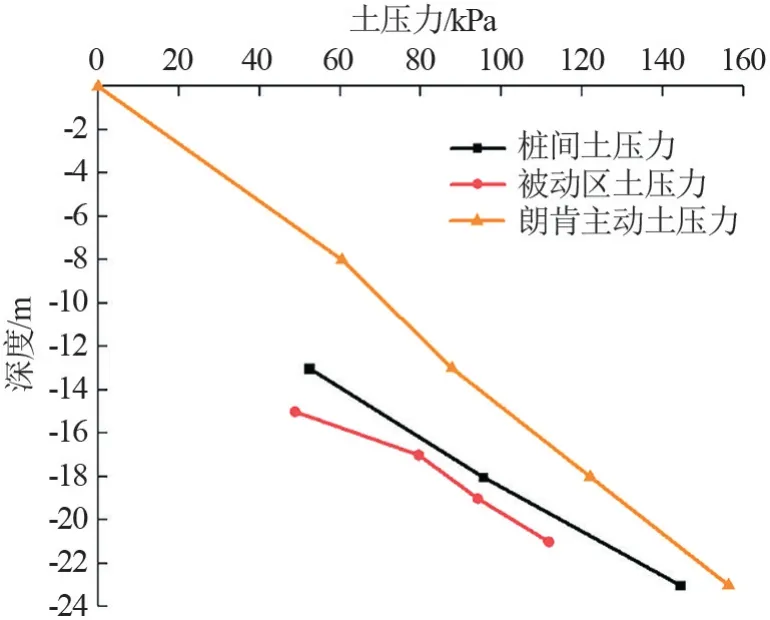

基坑未开挖时的土压力对比图如图9 所示,不同开挖深度土压力对比如图10 所示。 土压力的分布呈三角形。 从未开挖到开挖4.0 m 时的土压力减小,可看作从静止土压向主动土压力的转化。 被动区土压力基本呈三角形,但比极限平衡条件下的被动土压力(398 kPa)小得多。 对比同一时间的被动区和桩间土压力,可看出未开挖时桩间土压力比被动区的土压力要大,而在开挖后桩间土压力小于被动区的土压力,表明在开挖过程中,桩与被动区土体产生挤压,从而导致被动区土压力比桩间土压力大。

图9 未开挖土压力对比图

图10 不同开挖深度土压力对比图

4 有限元模型

采用ABAQUS 有限元程序模拟了基坑的动态开挖过程。 黄河典型冲积土的强度特征与莫尔库伦屈服准则相一致,且莫尔库伦模型的材料参数易于获得,故文章中土体选用莫尔库伦模型。 数值模拟中土体的力学参数参照岩土工程勘察报告取值。 根据已有研究成果,基坑开挖对周围环境的影响范围是3~5 倍开挖深度,因此在建立模型时,土体采用4 倍开挖深度的方法。 在考虑了支护结构的布置和计算资源的前提下,选择了5 对支护桩(2 跨连梁)建立模型,模型尺寸为60 m×8 m×50 m。

土体参数和支护结构参数按照实际工程参数取值。 支护桩桩径为0.8 m、桩排距为4 m、桩间距1.6 m;冠、连梁截面尺寸分别为0.8 m×0.8 m 和0.9 m×0.8 m;预应力锚杆的预加力为180 kN;基坑的开挖深度为11.1 m。 有限元分析模型图如图11 所示,桩后的超载取10 kPa、建筑物荷载为45 kPa,其与基坑边的距离为30.9 m。 模型分为5 步实现开挖,除了第一步开挖为3.1 m 外,其余每一步均开挖2 m,通过对土体的分步钝化,实现了基坑的动态开挖过程。开挖至基坑底部的支护结构应力云图如图12 所示。

图11 有限元分析模型

数值模拟弯矩图如图13 所示。 对比实测结果与数值模拟,二者之间的规律大致相同。 随着基坑的开挖,前、后排桩和连梁的弯矩逐渐增大,其排桩和连梁的弯矩形状与实测数据大致相同。

5 结论

通过现场监测及相关研究得到以下结论:

(1) 双排桩-锚杆支护结构的桩顶位移为5.5 mm,土体深层最大位移为6.3 mm,均远小于规范限制值,对于黄河冲积形成的富水软弱地层的深基坑工程,双排桩-锚杆支护结构具有较好的支护效果。

(2) 双排桩-锚杆支护结构中,由于桩顶锚杆的作用,加之冠梁和连梁的存在,改变了双排桩的受力特性;前排桩弯矩呈S 形,反弯点位置在开挖面附近,后排桩弯矩主要为正弯矩,其数值小于前排桩。桩后土压力受基坑开挖深度与桩体变形影响显著,支护结构的变形会对双排桩的受力产生影响,双排桩支护结构的内力和变形受多种因素共同影响。