纳米化诱导TC4 合金表面低温等离子渗氮研究

李子哲袁兴栋方同辉姜文韬王学刚

(山东建筑大学材料科学与工程学院,山东 济南 250101)

0 引言

由于具有比强度高、高温强度高和耐腐蚀性强的优点,TC4 合金在飞机、航空发动机、耐压壳体的应用变得越来越广泛。 但钛合金表层硬度相对较低、摩擦系数高、耐摩擦磨损性能差,限制了其在实际工况中的使用。 利用表面改性技术可以大幅度提高TC4 合金表层力学性能,从而延长其使用寿命。纳米材料技术是指物质达到纳米尺度后,物质的性能发生突变而出现的特殊性能[1]。 快速多重旋转碾压(Fast Multiple Rotation Rolling,FMRR)是一种新型的表面纳米化技术,在晶粒细化的同时可以显著提高金属表层的力学性能。 等离子渗氮是通过电离炉体内的含氮气体放电产生活性氮原子,氮原子在直流电场的加速作用下轰击工件表面,使工件表面快速升温并在表面富集,在氮浓度梯度的作用下,氮原子逐渐扩散到工件内部,达到渗氮的目的。 等离子渗氮层是冶金结合的表面合金化改性层,具有结合强度高、环境友好等特点[2-3]。 表面形成的致密氮化物层在提高表层力学性能和耐磨性的同时,还能有效抵御卤素离子的侵蚀,从而提高耐腐蚀性。然而,常规等离子渗氮处理因其温度过高、容易引起薄壁件变形、工件表层晶粒粗大等问题,从而降低工件表层的力学性能。 近年来,钛合金表面纳米化预处理辅助后续低温等离子渗氮强化工艺有了越来越多的报道。 TONG 等[4]率先通过表面机械研磨技术成功实现了纯铁的低温渗氮,随后其团队在304 不锈钢及38CrMoAl 钢上都证实了表面纳米化预处理对后续渗氮过程的促进作用。 杨晓洁等[5]利用FMRR 和等离子渗氮复合工艺获得了1.7 μm 厚的白色化合物层和100 μm 厚的氮化物层,使得渗层的显微硬度显著增加。 FAROKHZADEH 等[6]通过不同载荷下的划痕实验发现与未处理的等离子渗氮样品相比,预处理后等离子渗氮表面硬度明显增加,并且磨损机制也发生了变化。 但对利用FMRR 技术诱导低温渗氮层的摩擦学行为鲜有报道。

表面自纳米化是在不改变基材成分的前提下,对基材表面施加大量的塑性变形,在应力、应变作用下,试样表面几个甚至几十个微米的粗晶区域破碎细化到纳米级别,这种表面处理方式无须考虑纳米结构层与基体剥落问题,其结合强度高,具有极高的应用价值,是目前采用最广泛的表面强化技术之一。目前,主要的表面自纳米化工艺包括表面机械研磨(Surface Mechanical Attrition Treatment,SMAT)[7]、高能喷丸(High Energy Shot Peening,HSP)[8]、超音速微粒轰击(Supersonic Fine Particles Bombarding,SFPB)[9]、 表面机械碾磨( Surface Mechanical Grinding Treatment, SMGT)[10]、 激光冲击(Laser Shocking Peening,LSP)[11]、超声喷丸(Ultrasonic Impact Treatment,UIT)[12-13]、快速多重旋转碾压(Fast Multiple Rotation Rolling, FMRR)[14]等。FMRR 技术可以克服试样太薄、尺寸限制、不能处理复杂试样形状等其他表面自纳米化技术的缺点,能够获得均匀的表面粗糙度。 文章采用FMRR 作为预处理工艺,在TC4 合金表层获得一定厚度的纳米结构层,随后再低温等离子渗氮,旨在通过FMRR技术提高TC4 合金表层原子活性,提供位错、晶界等结构条件,降低氮原子扩散激活能,诱导后续氮原子在低温下扩散,提高渗氮层质量,研究其力学、摩擦学行为的同时拓宽表面复合技术的应用。

1 实验材料与方法

图1 FMRR 装置示意图

2 实验结果与分析

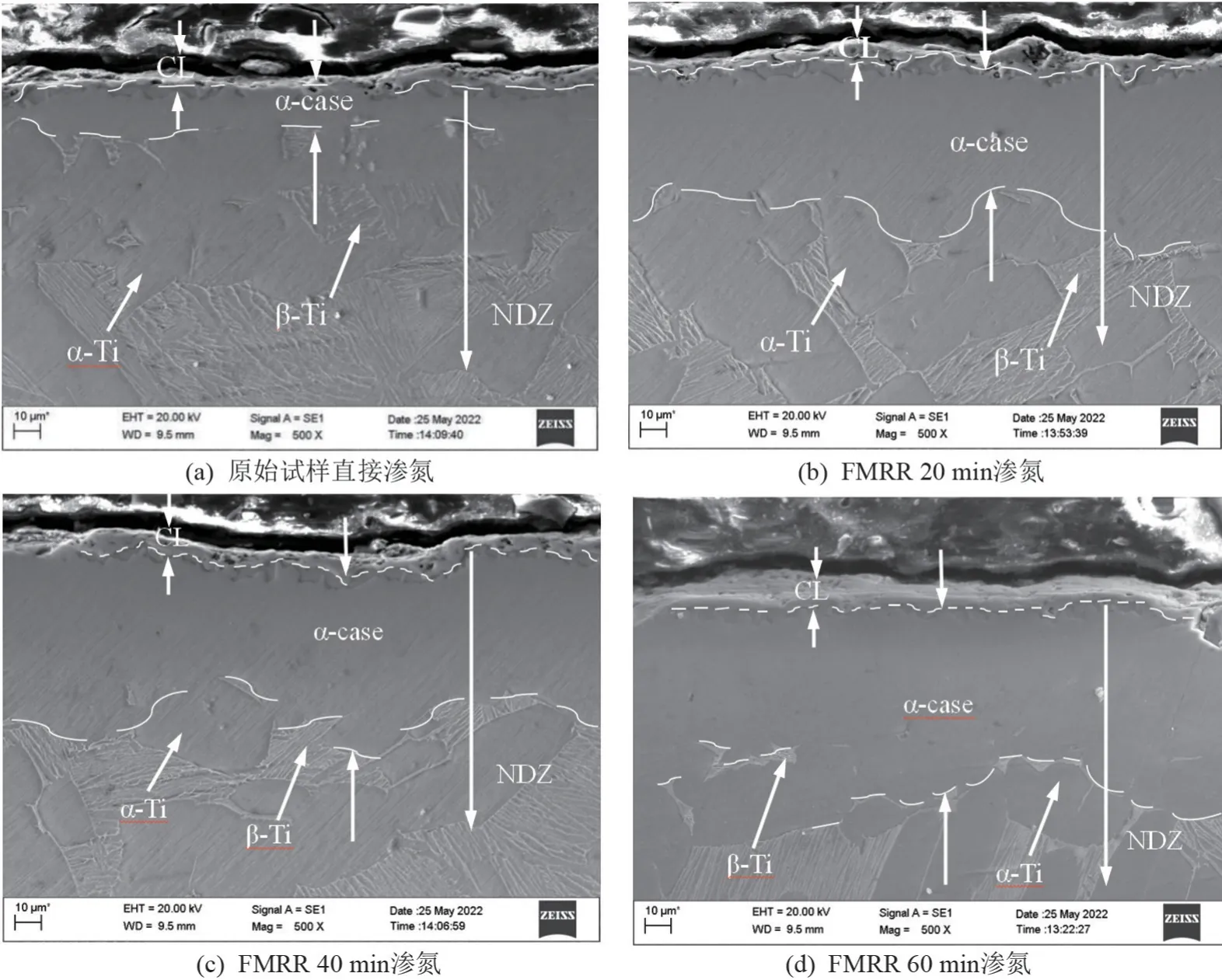

2.1 渗氮层组织形貌分析

原始试样直接渗氮和FMRR 处理不同时间渗氮后TC4 合金基体表层组织形貌如图2 所示。 从图2(a)中可以看到,原始试样渗氮表层形成了深度约为1 μm 的氮化物层(CL),但其不连续、不致密,且氮扩散层较薄。 从图2(b)和(c)中可以观察到,FMRR预处理加快了试样表层低温渗氮速度,形成了连续、致密的氮化物层,且深度较未处理直接渗氮有所提高。 氮化物层下方形成了以间隙原子的形式固溶在α-Ti 和β-Ti 基体的氮原子扩散层(Nitrogen Diffusion Zone, NDZ),在氮化物层与NDZ 连接处形成了一定厚度的α-Ti(N)相区域,称为α-case。 这是由于氮是α 相的稳定元素,大量的氮原子在此区域固溶,降低了β-Ti(N)相的稳定性,促使其消失。NDZ 区域的深度随着FMRR 处理时间的延长而增加,其中FMRR 预处理60 min 诱导后续低温渗氮效果最明显,氮化物层最致密,且深度达到了3 μm。等离子渗氮过程是氮原子在氮浓度梯度和能量驱动的共同作用下使氮原子扩散到基体表面,进而形成含氮化合物的过程。 表层连续致密氮化物的形成得益于FMRR 处理后表层形成的稳定纳米晶结构、位错、晶界:高密度位错将粗晶粒分割成纳米级别晶粒;大量的晶界加速原子扩散的同时也为后续氮原子反应生成化合物提供了额外的驱动力(较高的界面过剩能);同时,大量的晶界还为化学反应提供了更多的形核位置[16],让氮原子在低温下保持较高的扩散速率,加速渗氮动力学过程,降低渗氮温度。

图2 FMRR 处理前后基体表面渗氮层的SEM 形貌图

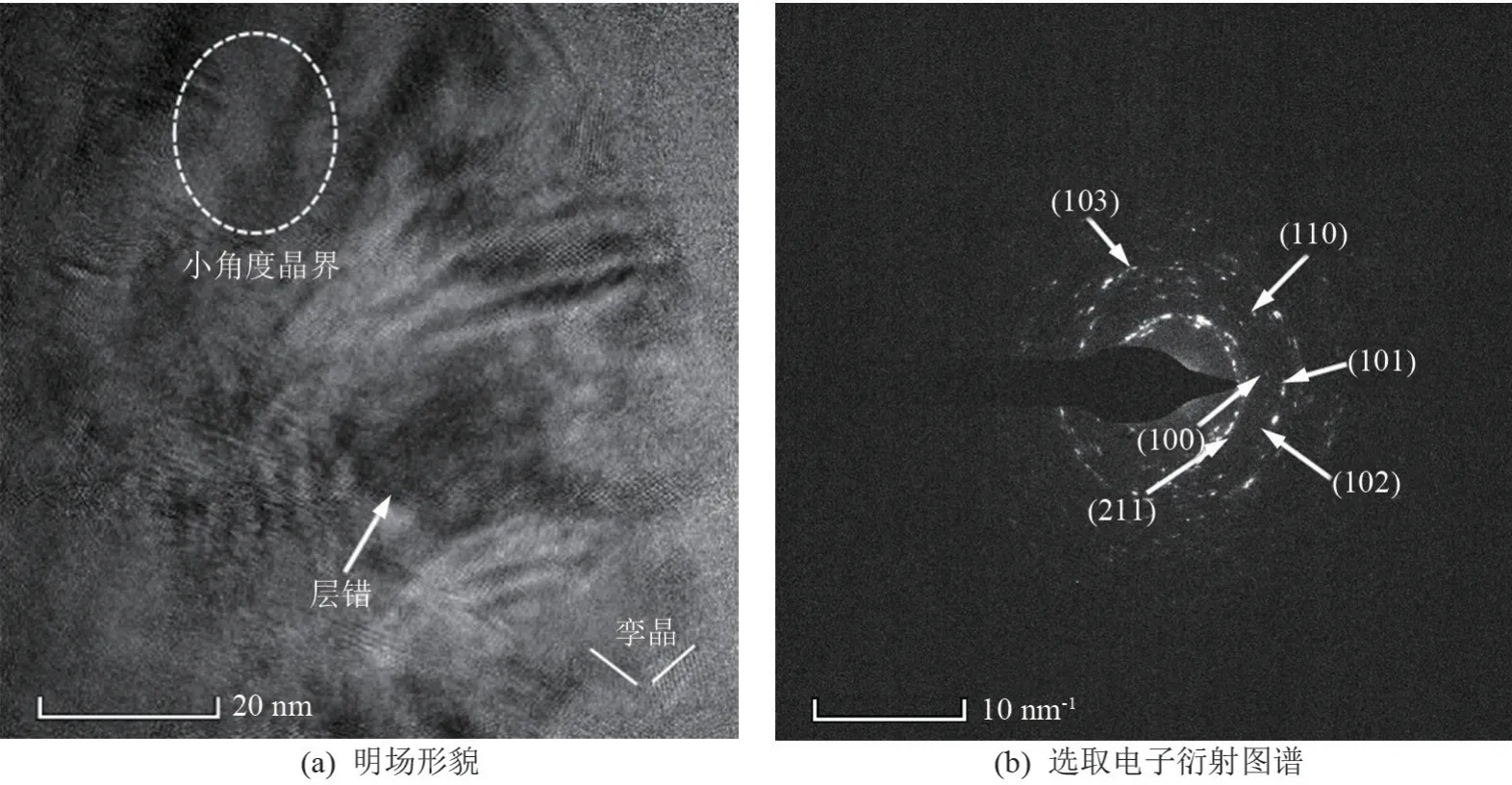

利用HRTEM 观察FMRR 处理60 min 基体表层结构,如图3 所示。 发现基体表层形成了孪晶(白线所指区域),这是在碾压过程中,位错积累产生的位错墙和位错胞不断分割晶粒形成的。 部分区域还形成了小角度晶界(白色椭圆区域)。 在FMRR 处理过程中,表层原子还受到不同方向流变应力的作用,发生原子错排,形成层错(白色箭头所指区域)。电子衍射图谱(图3(b))中明亮连续衍射圆环的出现也证实了表面纳米晶的形成。

图3 钛合金经FMRR 处理60 min 后的表层结构HRTEM 观察图

2.2 渗氮层结构分析

渗氮试样表面XRD 衍射图谱如图4 所示。 所有渗氮试样表面主要由3 种物相组成,分别为α-Ti、Ti2N 和TiN。 表面并没有检测出β-Ti,这是由于N原子在α-Ti 中的固溶量要远高于β-Ti,N 原子易与α-Ti 形成固溶体,与β-Ti 形成氮化物,导致β-Ti 衍射峰消失。 随着FMRR 处理时间的延长,氮化物衍射峰逐渐变高,这也说明了氮化物含量的增加。

图4 FMRR 处理前后基体渗氮层的XRD 图谱

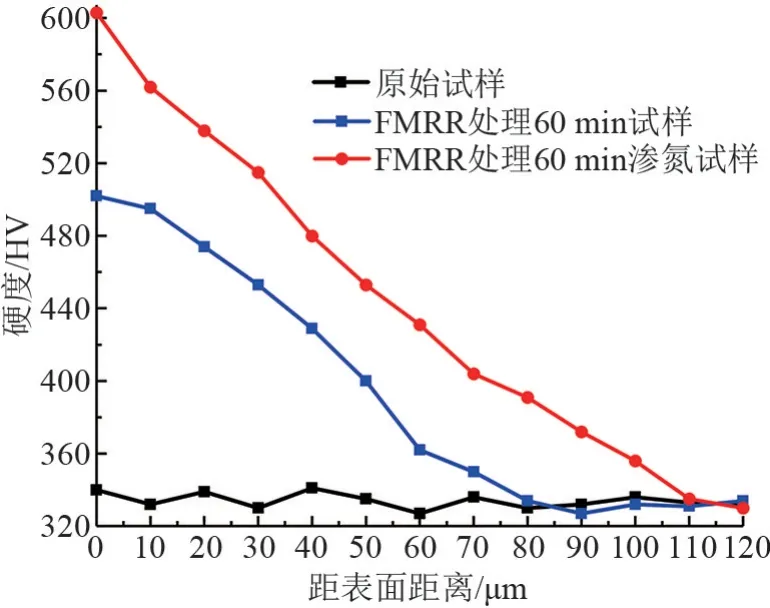

2.3 FMRR 渗氮前后基体表层力学性能

为了更清楚地表征FMRR 渗氮前后表层显微硬度变化趋势,使用显微硬度计在试样表面随机选取3 个点,以3 个点为起点(0),垂直于基体表面竖直向下依次测量取平均值。 钛合金基体与FMRR处理60 min 渗氮前后表层显微硬度变化曲线如图5所示。 正常情况下,材料的硬度愈高,耐磨性愈好[17]。 原始试样显微硬度维持在约331 HV,FMRR处理60 min 试样表面显微硬度约为502 HV,较基体硬度提高了约51.7%,并产生了约80 μm 厚的硬化层。 FMRR 处理60 min 渗氮试样表面硬度约为600 HV,较基体硬度提高了约81.3%,较FMRR 处理60 min 表面硬度提高了约19.5%,并产生了110 μm厚的渗氮层。 随着FMRR 处理时间的延长,表层粗晶粒在应力、应变作用下逐渐破碎细化至细小晶粒的同时,不断发生湮灭与重组,最终形成一定尺寸的等轴纳米晶。 同时,大量的晶界有效地阻碍了位错的运动,促使位错在塑性变形过程中不断积累,形成位错墙,为氮原子的扩散提供了结构和能量条件。 细晶强化、加工硬化、位错强化的协同作用使基体表层一定范围内硬度大幅增加。

图5 钛合金基体与FMRR 处理60 min 渗氮前后表层显微硬度图

Hall-Petch 公式[18]反映了试样表层硬度与晶粒尺寸的关系,试样表层硬度由式(1)表示为

式中H为试样表层硬度,HV;H0为基体硬度,HV;k为常数值;d为试样表层晶粒尺寸,nm。

由式(1)可知试样表层硬度与晶粒尺寸成反比关系,随着FMRR 的进行,试样表层一定范围内粗晶粒受到不同方向的碾压,导致尺寸变得更加细小,表层显微硬度也随之增加。

2.4 渗氮层的力学性能

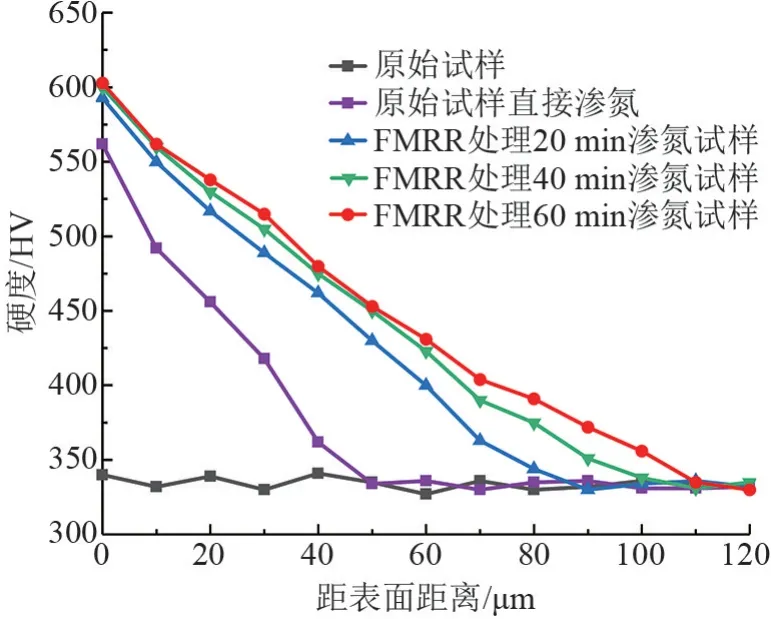

钛合金在渗氮前后的表层截面显微硬度分布曲线如图6 所示。 可以看出所有渗氮试样表面硬度均显著提高,经FMRR 处理20、40、60 min 渗氮试样表面硬度相差不大,但均高于原始试样直接渗氮表面硬度。 随着FMRR 处理时间的延长,渗氮试样截面硬度呈梯度增加。 以FMRR 处理60 min 渗氮试样为例,由表及里显微硬度呈梯度减小,在深度约为110 μm 处降至基体硬度。 FMRR 处理过程中,TC4合金表面活性状态发生改变,晶界位错等缺陷的大幅度增加为后续氮原子的扩散提供了更多的快速通道,降低氮原子扩散激活能,提高氮原子扩散速率,诱导试样表面在低温下形成一定深度的氮扩散层。在驱动力作用下,氮化物含量由表及里逐渐降低,显微硬度呈梯度下降趋势。 由硬度曲线可知,原始试样直接渗氮和FMRR 处理20、40、60 min 氮扩散层深度分别为50、90、100、110 μm。

做好高校学生管理工作,不仅有利于促进学生的全面发展,还有利于培养学生的综合素养。但近年来,随着高校学生的连年增多,高校学生管理工作出现了各种各样的问题,为了有效提升高校学生管理工作的质量与成效,必须从根本上解决这些问题。因此,详细研究当前高校学生管理工作的瓶颈与突破是很有必要的,本文提出了高校学生管理工作的新思路与新方法,它在一定程度上能够推进高校管理工作的改革,从而建设适宜师生工作与学习的和谐校园。

图6 钛合金在渗氮前后的表层截面显微硬度分布图

2.5 渗氮层摩擦学行为

2.5.1 摩擦系数与重量磨损量

相比其他试样,FMRR 处理60 min 后渗氮层最为致密、均匀,表面状态最为理想,故选取FMRR 处理60 min 后渗氮试样为研究对象进行测量与表征。

在摩擦磨损实验中,每隔30 s 记录一组摩擦力矩变化数值,平均摩擦系数由式(2)表示为

式中μ为摩擦系数;M为摩擦力矩,cm/N;R为摩擦环半径,为20 mm;W为外加载荷,N。

渗氮层摩擦系数如图7 所示,FMRR 处理60 min后渗氮试样表层摩擦系数在不同外加载荷下均显著低于原始试样,较原始试样分别降低了54%、45%、43%、36%、33%、32%。 复合处理后,表层纳米晶的形成和硬质氮化物的出现使得表层硬度增加,剪切应力减小,两者耦合作用引起摩擦系数的降低。

图7 原始试样和FMRR 处理60 min 后基体表面渗氮层摩擦系数图

通过测量得出磨损量数值,磨损率由式(3)表示为

式中Kw为磨损率,mg/mm;ΔW为失重量,mg;D为摩擦环直径,为40 mm;N为线速度,取200 r/min;h为磨损时间,取30 min。

原始试样与FMRR 处理60 min 后渗氮试样在外加载荷14 N 作用下磨损量与磨损率的变化见表1。 原始试样失重量较大,磨损率也较高;FMRR 60 min渗氮试样磨损量比原始试样减少了3.5 mg,降低了44.9%,磨损率为5.71×10-6mg/mm,降低幅度大。 从磨损量与磨损率角度看,FMRR 处理后渗氮试样表面耐磨性得到了进一步提升。 表层晶粒细化及氮化物的引入使基体表面状态发生改变,渗氮层与基体结合强度增加,表层硬度增加,最终引起耐磨性的提升。

表1 FMRR 处理60 min 低温渗氮前后基体在外加载荷14 N 作用下磨损量与磨损率表

2.5.2 磨损形貌

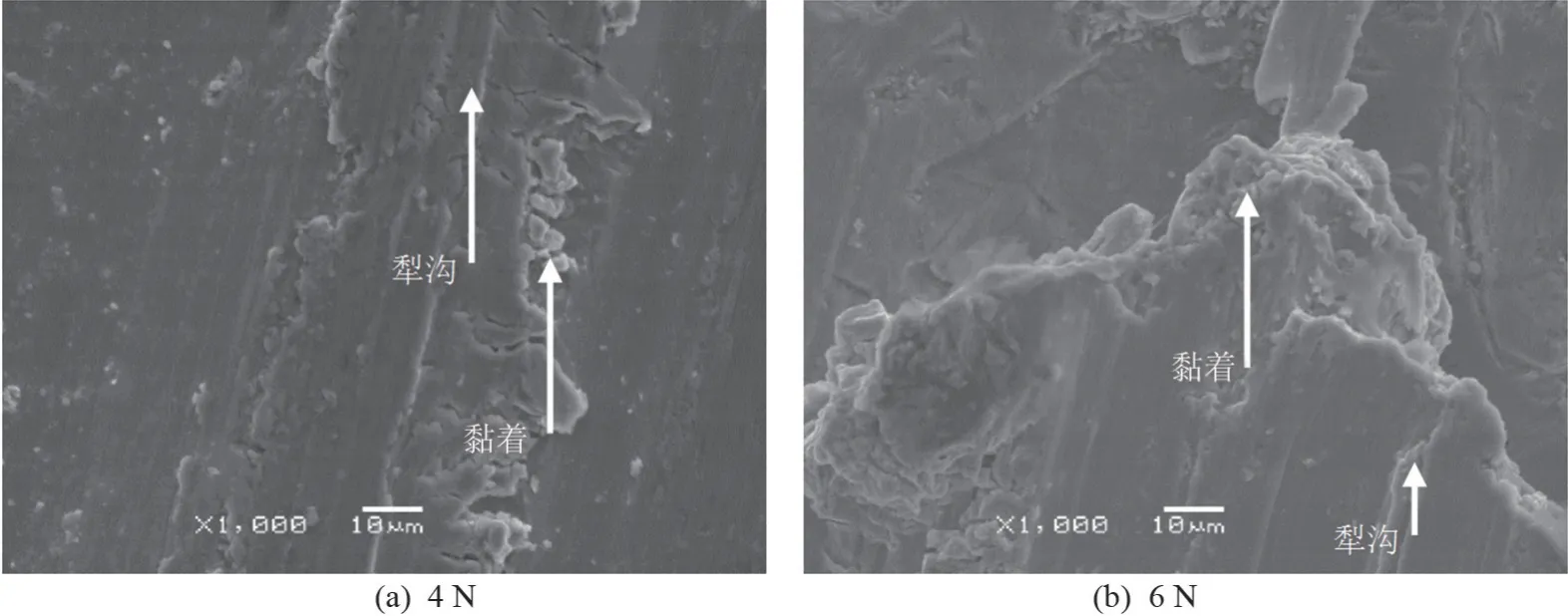

不同载荷下原始试样表面渗氮层磨损形貌如图8 所示。 在载荷为4 N 的作用下,磨损形貌表面局部区域已经出现了明显黏着及犁沟现象,结合图2(a)的渗氮形貌,推测这与原始渗氮试样表面氮化物层不连续、不致密有关系。 在外加载荷为6 N 作用下,块状的黏着及深的犁沟现象已经布满了整个磨损表面,此时的磨损机制以磨粒磨损和黏着磨损为主。

图8 不同载荷下原始试样表面渗氮层磨损形貌图

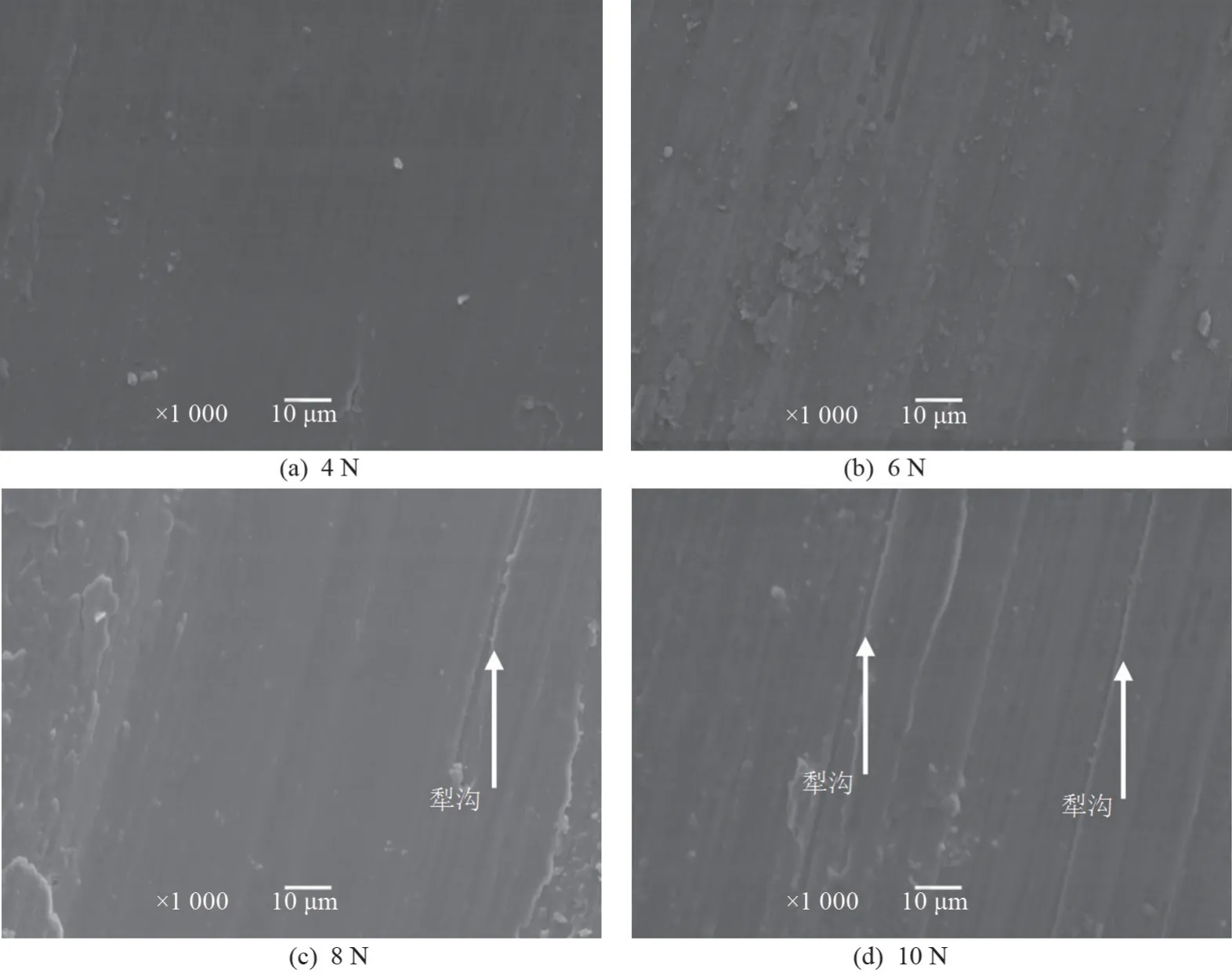

不同载荷下FMRR 处理60 min 后基体表面渗氮层磨损形貌如图9 所示。 在低载荷(4、6 N)作用下,试样表面特征无明显变化,磨损痕迹较浅,无明显犁沟及黏着现象;随着载荷的增加,试样表面开始出现竖状平行的犁沟,载荷增加到10 N 时,试样表面形成了纤细的犁沟形貌,磨损机制以磨粒磨损为主;载荷增加到12 N 时,试样表面局部地区开始出现黏着痕迹;载荷为14 N 时,黏着痕迹伴随犁沟布满了试样表面,其磨损机制以磨粒磨损和黏着磨损为主。 磨损过程中表层氮化物(AlN)和氮扩散层的形成提高了表面承载能力,表层硬质相的形成可抵御载荷带来的部分冲击,内部以固溶强化和弥散强化为主的氮扩散层起到一定缓冲作用,两者的协同作用使渗氮试样表面耐磨性得到改善。

图9 不同载荷下FMRR 处理60 min 后基体表面渗氮层磨损形貌图

3 结论

通过上述研究得到以下结论:

(1) FMRR 处理20、40、60 min 低温渗氮后,表层获得1 ~3 μm 厚的渗氮层,渗氮层连续、致密,FMRR 诱导纳米结构层的形成为后续氮原子低温扩散行为开辟更多扩散通道的同时,还提供了结构、能量条件。

(2) FMRR 处理60 min 后,表面显微硬度为502 HV,较基体硬度(331 HV)提高了约51.7%;渗氮层表面显微硬度为600 HV,较FMRR 处理60 min试样表面硬度(502 HV)提升了19.5%,较基体硬度提升了81.3%,氮扩散层深度约为110 μm。

(3) FMRR 处理60 min 渗氮后,试样表面不同载荷下摩擦系数较原始试样分别降低了54%、45%、43%、36%、33%、32%,在外加载荷14 N 作用下,磨损量较原始试样减少了3.5 mg,降低了44.9%,磨损率为5.71×10-6mg/mm,展现出良好的耐磨性。

(4) FMRR 处理60 min 渗氮试样在低载荷摩擦磨损后表面无明显犁沟及黏着现象;在高载荷下,黏着、犁沟较为严重,磨损机制以磨粒磨损和黏着磨损为主。