基于改进恒热传输模型的精馏模拟初始化

张帆,陶少辉,陈玉石,项曙光

(1 青岛科技大学化工学院过程系统工程研究所,山东 青岛 266042;2 石化盈科信息技术有限责任公司,上海 200040)

精馏是化工分离过程中的重要操作单元之一,在化工生产及应用方面占有举足轻重的地位[1-4]。精馏过程模拟是通过给定的进料条件以及塔模拟设置迭代求解非线性MESH 方程组,从而得出塔板上温度、压力、流量以及组成分布的过程[5-10]。而精馏模拟的初始化是指为MESH 方程组求解提供一组可行、高效的初始解,从而加速精馏模拟的收敛,或者促使本来难收敛的精馏模拟收敛的过程。

精馏模拟计算中应用的初始化算法中,最常用的是Boston 和Sullivan[11]基于内外层计算所提出的方法,虽然该方法给出的初值精度并不是很高,但是对于大多数分离体系仍能收敛;针对涉及共沸物的强非理想体系精馏过程,Venkataraman和Lucia[12]提出了考虑共沸物的初始化方法;另外,Ivakpou和Kasiri[13]提出了基于改进Kremser 法[14]的初始化方法,并加入Broyden 阻尼因子[15-16]用以加速迭代计算的收敛;而针对原油精馏过程,Rabeau等[17]提出了一种减少组分数和不考虑组分间交互作用的特殊初始化方法。此外,Fletcher 和Morton[18]基于精馏塔全回流模拟、Barttfeld 与Aguirre[19]针对基于可逆精馏模型分别提出了不同的初始化方法。

现有的初始化方法中,多采用恒摩尔流(constant molar overflow,CMO)假设[20-22]来进行流量初值的估算。然而恒摩尔流假设成立的前提是,精馏过程中各组分间的蒸发焓相等,且其他热效应可忽略不计或抵消,但是忽略组分间的蒸发焓的差异必然导致塔板间流量估值的较大误差。本文针对Rev[23]提出的恒热传输(constant heat transport,CHT)模型进行改进,在研究组分间蒸发焓差异对塔板流量的影响的基础上,考虑了温度对组分蒸发焓的影响,并针对具有多进料或多侧线采出复杂精馏过程,推导出了塔板汽液相流量分布的简捷计算公式,从而提出了一种新的精馏模拟初始化方法。并通过烃类和强非理想体系的两个分离实例研究了各种初始解的准确程度,以及其代入模拟计算后的收敛情况。

1 恒热传输模型及其改进

1.1 Rev恒热传输模型

Rev认为,由于塔板间物流显热的变化远小于潜热,故在进行热量衡算时可以忽略物流显热变化,只考虑物流潜热对精馏过程的影响[23]。假设精馏过程中塔板上汽液相焓流保持不变,汽液相流量的改变量除去进料与采出的影响外,只取决于组分蒸发焓变化。据此,可对如图1所示的简单精馏塔的精馏段和提馏段分别进行如下分析。

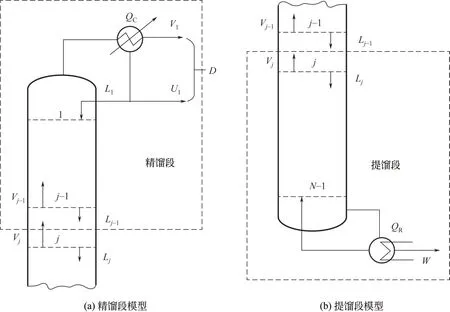

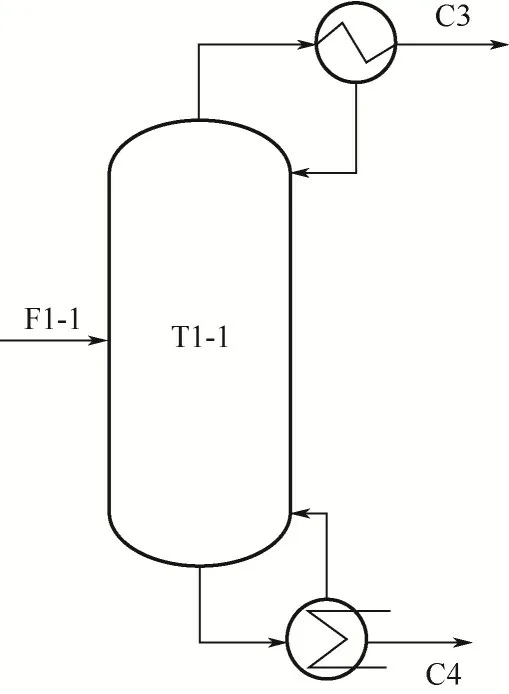

图1 简捷精馏模型

对于如图1(a)中的精馏段,从塔顶到第j块板做物料衡算,并将塔顶组分的蒸发焓ΔvapHi,d(J/mol)代入两侧获得式(1)。

式中,Vj和Lj分别代表第j块塔板的汽相、液相摩尔流量,mol/s;yi,j和xi,j为第j块塔板组分i的汽相、液相摩尔分率;D与xi,d为塔顶采出摩尔流量以及组分i的塔顶采出摩尔流量,mol/s。

对所有组分加和式(1),并假设精馏段各塔板上组分的蒸发焓ΔvapHi,j均等于塔顶组分的蒸发焓ΔvapHi,d,且不考虑塔板间显热的变化,则有式(2)成立。

至此,可以得出对于第j块塔板上的气液相摩尔流量Vj和Lj,如式(3)和式(4)所示。

式中,R为回流比;L0为塔顶回流量,mol/s。

同理,从塔底到第j块板做物料衡算,将塔顶组分的蒸发焓ΔvapHi,b代入衡算式并对所有组分加和,并假设提馏段各塔板上组分的蒸发焓ΔvapHi,j均等于塔顶组分的蒸发焓ΔvapHi,b,则对于提馏段塔板气液相流量,有式(5)和式(6)成立。

式中,W、xi,b、B和QR分别为塔底采出摩尔流量(mol/s)、组分i的塔底采出组成(mol/s)、再沸比以及再沸器热负荷(kW)。

Rev[23]将该方法应用于三元混合物的热偶精馏计算中,结果表明CHT 模型可以准确预测非关键组分在塔顶塔底中的分布情况,以及热偶精馏过程中的极限流量。

1.2 改进恒热传输模型

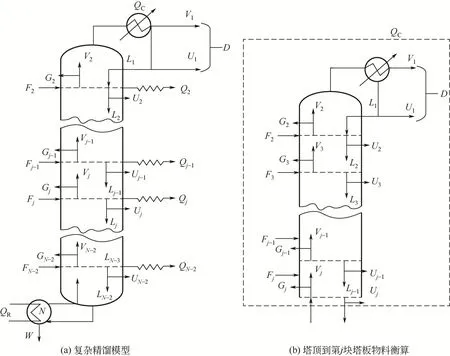

虽然CHT 模型可以较为准确地描述塔板流量的变化,但是仍存在如下问题:首先,由于组分的蒸发焓受温度的影响并非总是可以忽略,尤其是针对温度变化较大的精馏,忽略组分蒸发焓随温度的变化将造成塔板间流量计算结果与实际值偏差过大;其次,上述CHT 方法仅适用于简单精馏塔,对于多股进料或采出的复杂精馏塔并未考虑。因此,本文考虑了组分蒸发焓与温度之间的关系,并通过物料和能量守恒关系将CHT 模型适用范围推广至图2(a)所示的复杂精馏塔。

图2 复杂精馏塔模型

如图2(b)所示,从塔顶到第j块塔板对该精馏过程做物料以及能量衡算,可得式(7)和式(8)。

式中,Gj和Uj分别为第j块塔板汽、液相采出摩尔流量,mol/s;QF,j为第j块塔板上进料所携带的热量,kW;Hj和hj分别为气相、液相物流的摩尔焓,J/mol。整理式(7)可得第j块塔板上气相流量的计算式(9)。

式中,Fk为进料摩尔流量,mol/s。

将式(9)代入式(8)中,可得到第j块塔板上液相流量的计算式(10)。

由相同组成的气相、液相混合物的摩尔焓间关系,Hj(x)=hj(x)ΔvapHj(x),其中ΔvapHj(x)为各塔板混合物蒸发焓,又因为塔板间的显热变化相对于潜热可以忽略不记,即在式(10)中,假设式(11)和式(12)成立。

式中,下角标k为大于0小于j的任意塔板,故对于第j块塔板的液相流量计算如式(13)所示。

式中,各塔板蒸发焓ΔvapHj(x)可根据塔板温度和组成进行计算。

最后,将通过式(13)计算得到的液相流量Lj代入式(9)中,即可得到塔板上汽相流量分布。

由上述可知,在已知塔顶冷凝器热负荷的前提下,只需给出塔板温度以及液相组成,通过式(9)和式(13)即可给出塔板上汽液相流量的分布。

2 基于改进CHT模型的初始化方法

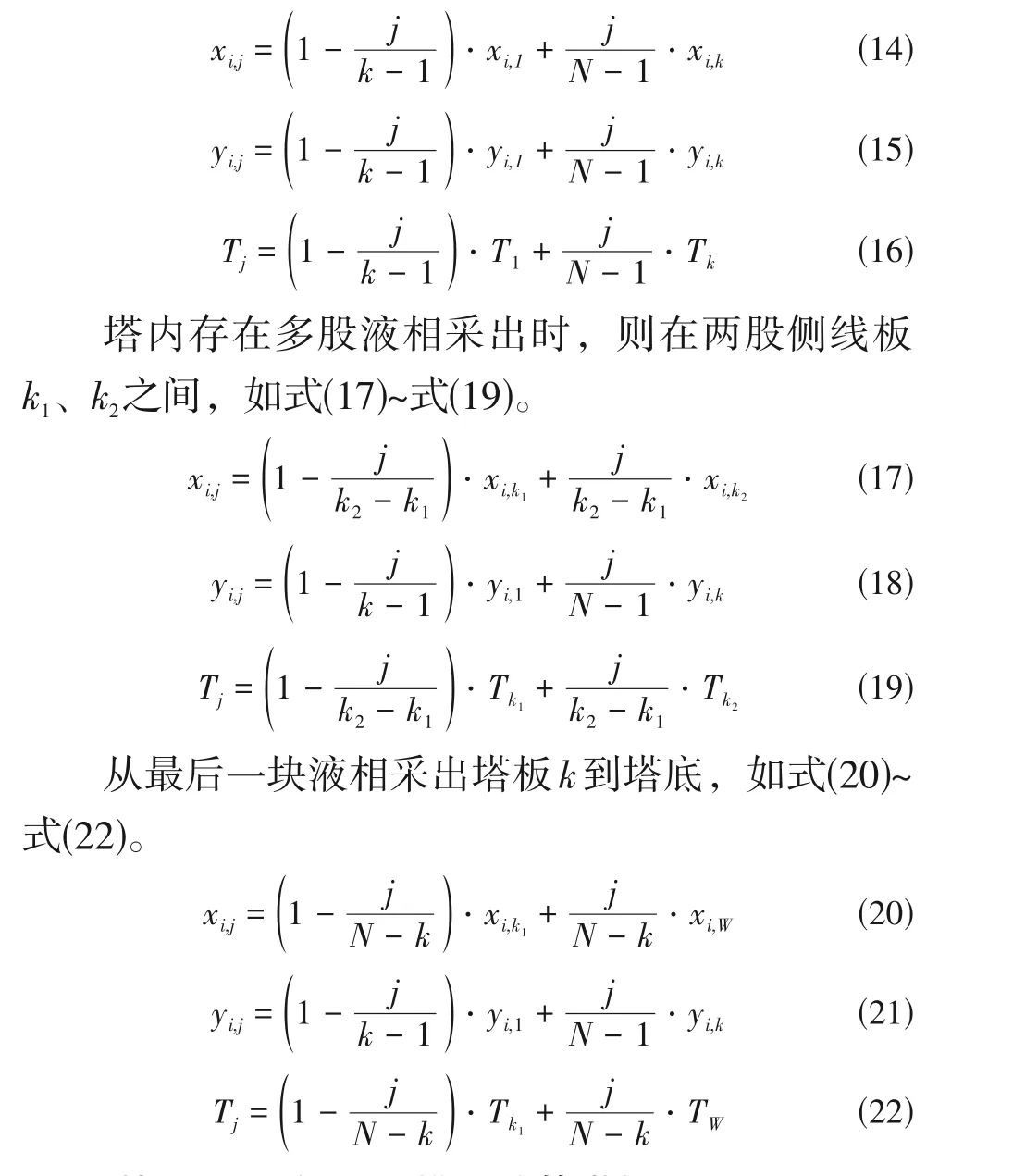

对于一个塔板数为N,进料组分为M的精馏过程,在已知所有进料以及模拟设置后,通过如下步骤完成初始化赋值,其过程如图3所示。

图3 基于改进CHT算法的初始化算法框图

2.1 估算各采出塔板的组成(包括侧流)和温度

对于一个无共沸物的精馏塔,一般沸点越低的组分其采出位置越靠近塔顶,而随着沸点增加,其馏出位置也越靠下。对于整个精馏过程,混合所有进料,并对所有进料组分按照沸点大小进行排序,并由小往大依次分配给塔顶到塔底的每一块采出塔板,即可得到每块采出塔板的组分流量以及组成的初始估计值。

如表1所示,对应不同的采出情况,将采出板组成赋值各自对应塔板上。其中zi,j代表第j块塔板上有采出时组分i的采出组成。当采出相态为液相时,采出板对应塔板的液相组成为采出组成,该组成的泡点温度为塔板温度估计值,同时泡点计算求得的汽相组成为塔板汽相组成。同理,当采出板相态为汽相时,则采出板对应塔板的汽相组成为采出组成,作露点计算即可得出塔板温度以及对应的液相组成。若塔顶同时采出气液两相,采出组成为汽相组成,并在给定的汽相分率或温度下进行闪蒸,即可得出塔顶液相组成。

表1 不同采出位置所对应塔板的组成

而对于存在共沸物的强非理想体系,当压力和组分一定时,通过共沸物搜寻,可以得出所有进料组分中所有可能存在的共沸物组成以及其对应的共沸点。Felbab[24]以及Maier等[25]均对混合组分共沸搜寻方法进行了研究,结果表明混合进料中组分的所有可能共沸物不难获得,并且其计算时间基本保持在0.01~0.02s之间。故在平均塔压下,找出进料组分中含有的所有的共沸物以及对应组成以及共沸点,将每一种共沸物看作是一个虚拟组分。对所有的纯组分以及虚拟组分按照沸点(共沸物为其共沸点)排序并按温度大小,依次从塔顶到塔底分配给每块采出塔板。另外,在分配完成后还需重新按每个共沸物的组成计算各自的纯组分含量,并去除虚拟组分所代表的共沸物,按纯组分重新计算各采出塔板组分的含量及组成。

2.2 初始组成以及温度分布

假设塔板上气液相组分组成呈线性变化,并忽略进料位置处组分流量的突变。则可由各采出板将精馏塔分为若干段。对每段上分别线性插值,则可给出所有塔板上组分的气液相组成以及温度,如式(14)~式(22)所示。

从塔顶到第一块液相采出塔板位置k,第j块塔板上的温度Tj(K)以及对于组分i的汽液相组成yi,j和xi,j,如式(14)~式(16)。

2.3 基于改进的CHT模型计算塔板上流量

已知塔板上气液相组成、进料条件以及精馏塔模拟设置,对整个精馏塔作物料衡算,可得到塔顶、塔底采出量。并通过上述条件进一步计算出第一块塔板上的气液相流量以及塔顶冷凝器热负荷QC,如式(23)和式(24)所示。

全凝器

部分冷凝器

然后结合式(9)和式(13)即可完成对塔板上流量的赋值。

3 实例验证

为评价上述初始化方法,本文分别使用烃类体系以及一个包含共沸物的强非理想体系分离过程作为测试案例,以对比Aspen plus 中RadFrac 模块自带初始化算法(即Boston 法)、Venkataraman 法、基于原CHT 模型的初始化方法和本文提出的基于改进CHT 模型的初始化方法。分别对照了各方法估算出的温度和气液相流量与模拟结果的相对偏差和各自所耗时间,并将各初始化结果代入到Aspen plus中进行模拟,以对比加入各初值估计后精馏过程的收敛情况。

3.1 烃类体系分离过程中初始化方法的应用与对比

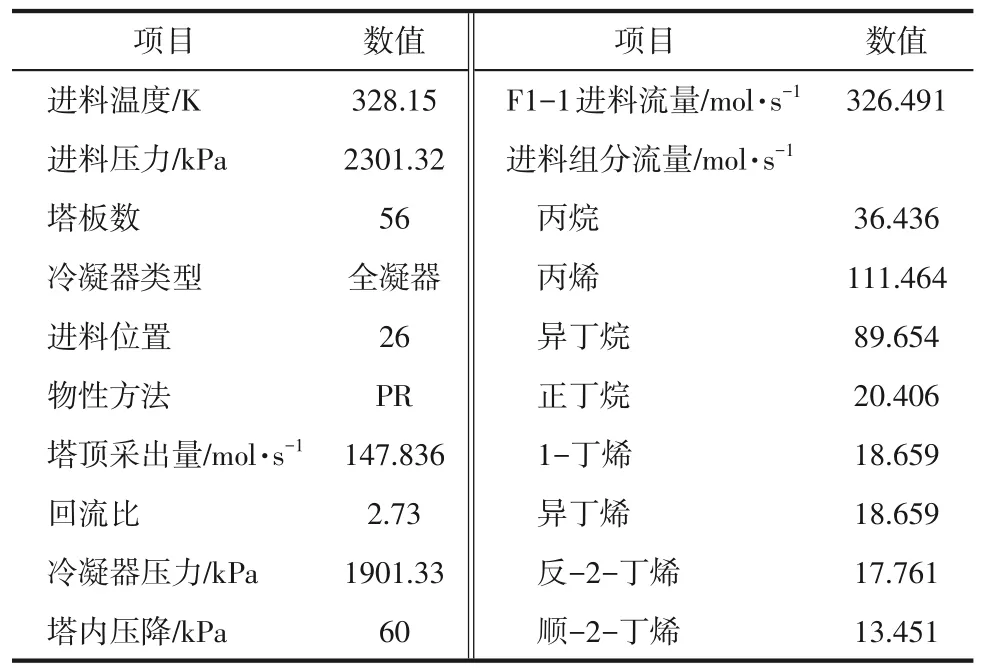

在本算例中,如图4所示的为某化工厂气分装置中C3、C4 分离塔,C3 和C4 的混合物经过精馏塔T1-1 分离后,在塔顶全凝采出大部分C3 组分,而塔底则为C4 组分,其进料条件以及精馏塔模拟设置见表2。选取物性方法PR,分别通过上述3种初始化对该分离过程计算。

表2 C3、C4分离过程的进料情况

图4 C3、C4分离塔

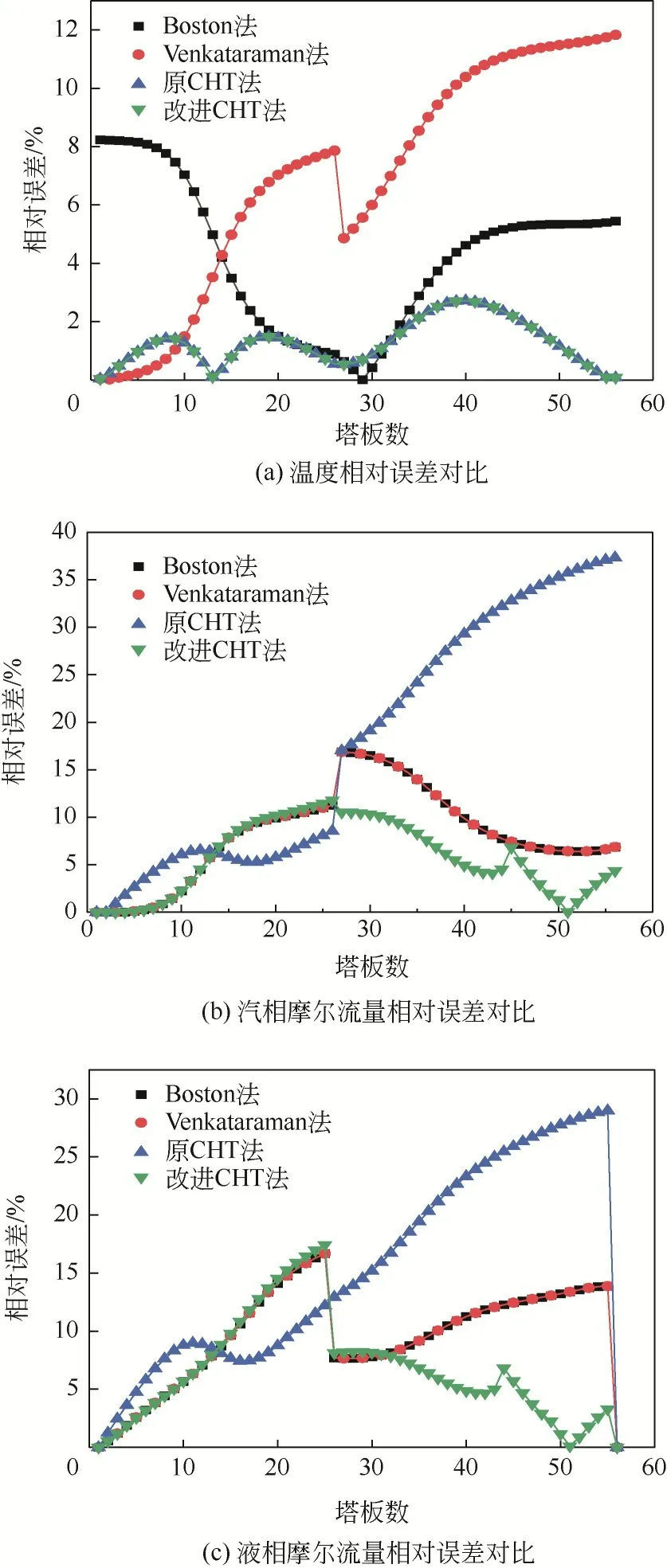

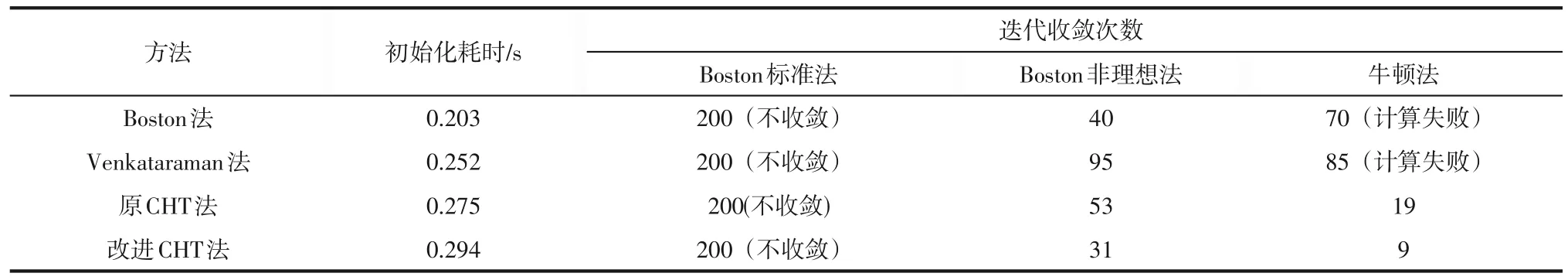

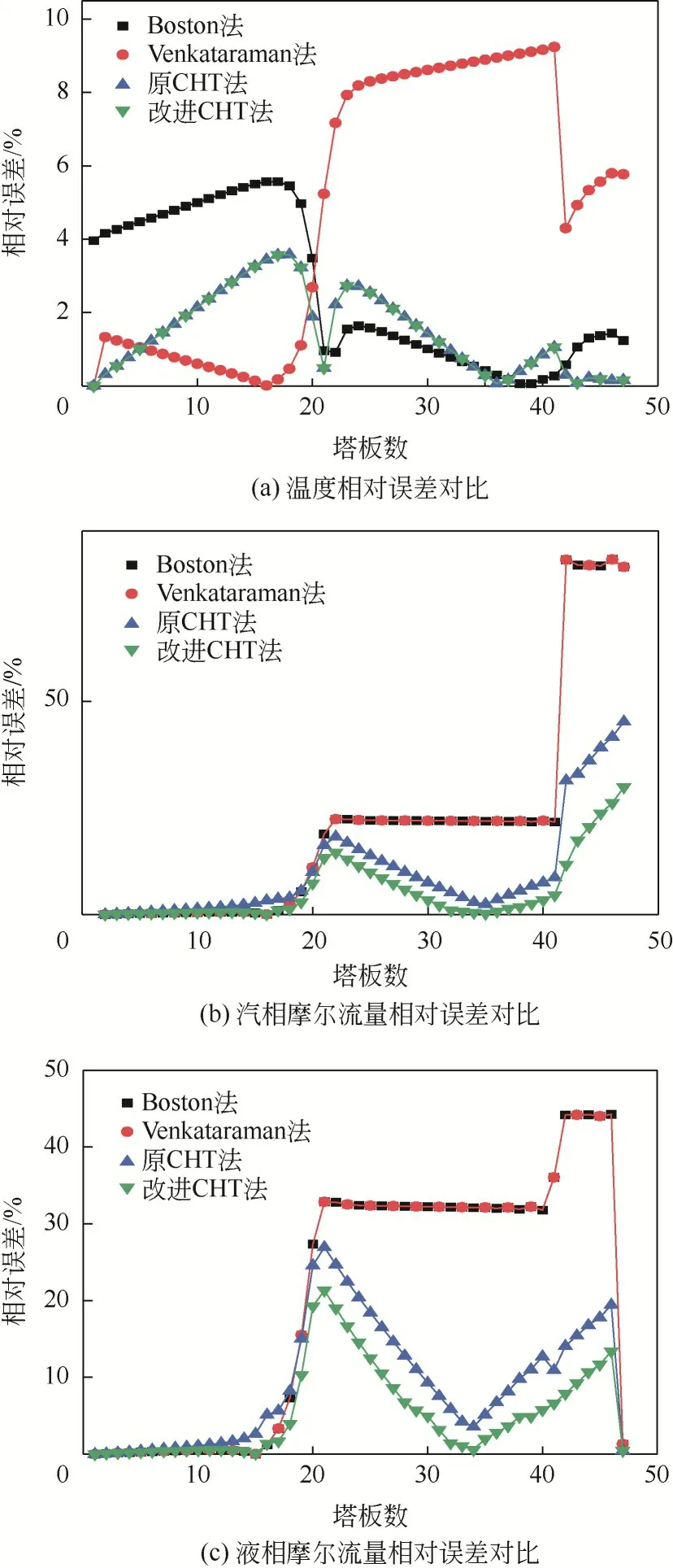

图5 为3 种初始化结果与模拟结果的相对误差对比。由图5(a)可知,所提出方法给出的温度分布较Boston 法和Venkataraman 法更接近最终模拟结果,而基于原始CHT 模型的初始化方法与基于改进CHT方法温度估计一致。由图5(b)、(c)可知,基于改进CHT 法估算的塔板间汽液相流量更接近模拟结果,Boston法和Venkataraman法皆采用恒摩尔流假设进行流量估计,所以两者的流量误差曲线完全重合;比较原CHT 法和改进CHT 法估算的塔板间汽液相流量,原CHT 法中取各塔板上纯组分蒸发焓均等于塔顶组分蒸发焓,故在越靠近塔底位置其流量估计结果与实际相差越大,甚至当塔板上温度与塔顶相差过大时,其结果甚至不如恒摩尔流假设计算结果。表3中列出了各自算法的初始化耗时以及代入模拟计算的迭代次数,虽然改进CHT 法较前三者耗时稍多,但能够有效地减少整个模拟计算的迭代次数。最后,由于该流程非理想性较弱,并不能完全体现新初始化方法的优势。

表3 C3、C4分离过程中各方法计算对比

图5 C3、C4精馏塔初始化结果分布

3.2 强非理想体系分离过程中初始化方法的应用与对比

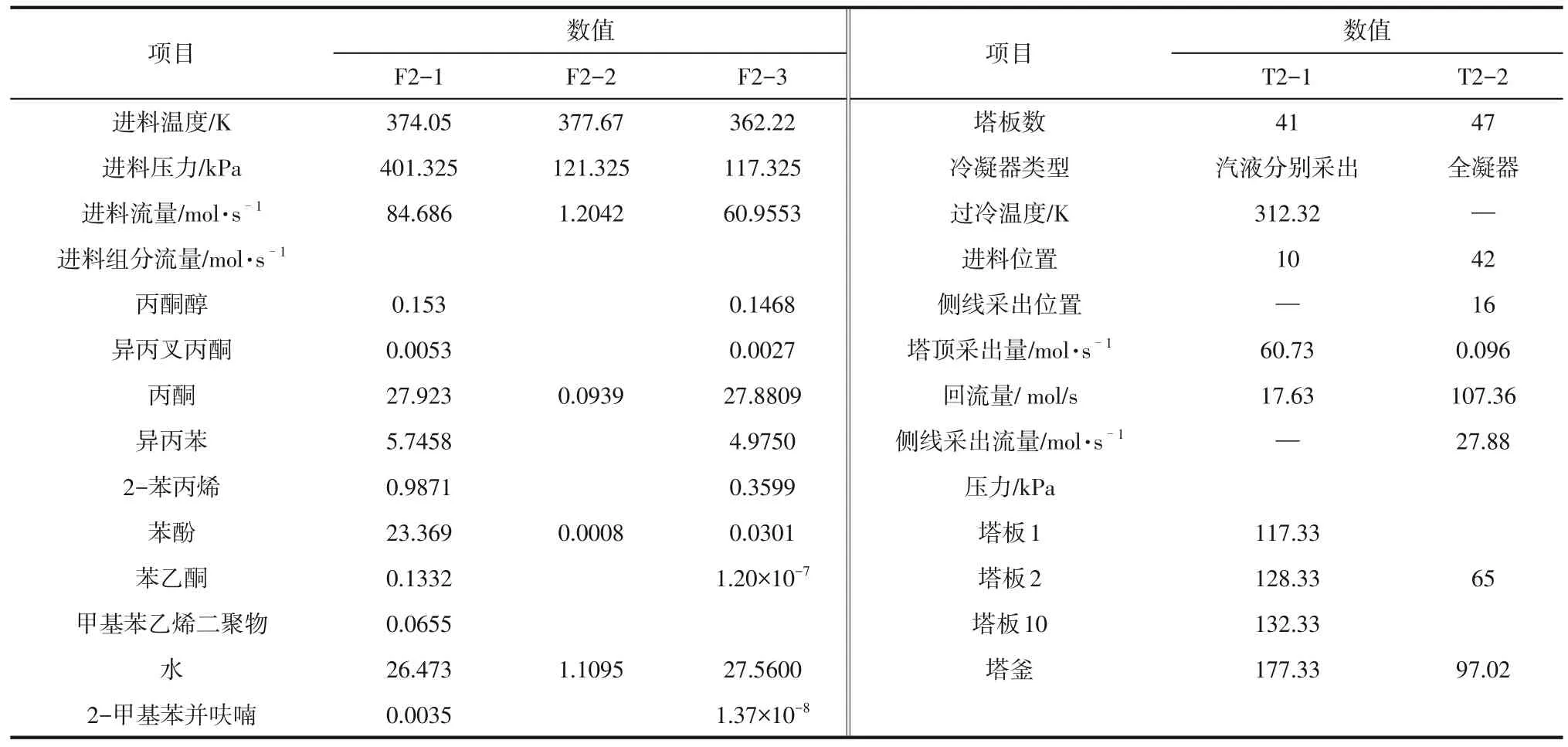

根据上文3.1节中的算例,改进CHT法计算结果虽然较其余初始化方法计算结果有一定改进,但是在最终模拟计算过程中,新初始化优势并不是很明显。故在本算例中采用强非理想体系分离过程对三者的结果进行对比。图6所示为国内某化工厂的苯酚丙酮分离装置中的苯酚、丙酮、水以及部分杂质的分离过程,其进料条件及精馏模拟设置见表4,选择NRTL 活度系数模型进行模拟计算。进料为苯酚、丙酮、水以及部分杂质的F2-1 经过塔T2-1 分离后,从塔顶汽相采出的丙酮和水及其相关共沸物与进料为苯酚、丙酮、水的F2-2 混合形成塔T2-2的进料F2-3,在塔T2-2中分离,于T2-2 中侧线采出大部分丙酮,而苯酚和水在塔底采出。由于整个分离过程存在多种共沸物,其模拟计算过程很难收敛,甚至对于塔T2-1 更需要用户添加合理的估值才能促使流程收敛。通过上述分离过程分别对4种初始化方法进行验证。

表4 强非理想体系的进料情况

图6 强非理想体系分离过程

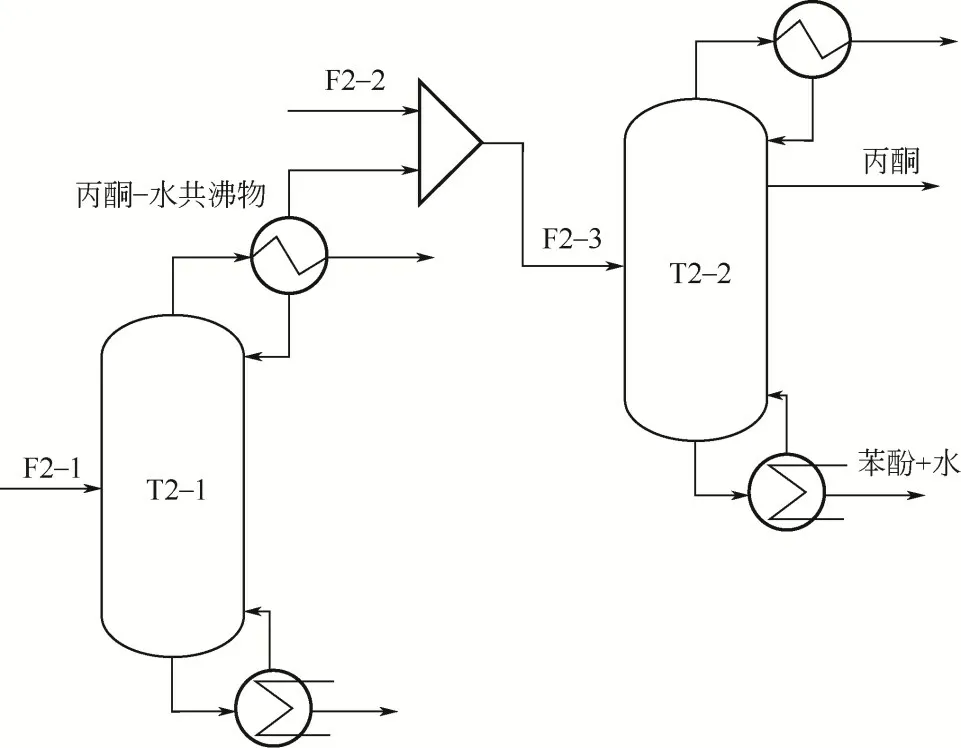

图7、图8 及表5、表6 为分别通过4 种初始化对该流程模拟计算的结果。同3.1 节中相同,改进CHT 法给出的温度和流量分布更加贴合于最终的模拟结果。将各初始化计算结果分别代入到模拟计算过程中,新初始化方法均能有效地减少计算迭代次数,对于T2-2,使用其他初始化方法不能够保证流程收敛时原CHT 法和改进CHT 法仍然能够保证计算过程的收敛,并且改进CHT 法较原CHT 法能够有效地促进流程收敛。

表5 T2-1塔中各方法计算对比

表6 T2-2塔中各方法计算对比

图7 T2-1塔初始化结果分布

图8 T2-2塔初始化结果分布

4 结论

(1)本文通过考虑温度对组分蒸发焓的影响,改进了精馏模拟的恒热传输模型,将其拓展到复杂精馏塔,并基此提出了一种新的精馏模拟初始化方法。

(2)相较于恒摩尔流假设,恒热传输模型在计算过程中考虑了组分间潜热不同对塔板流量的影响,因此能够更加准确地估算塔板上汽液相流量的分布,而改进恒热传输模型相较于原模型进一步考虑了温度对于组分蒸发焓的影响,因此在进行流量估值时更加接近于模拟结果,更加有利于精馏严格计算的迭代收敛。

(3)两个精馏过程模拟实例表明,相较于其他初始化方法,所提出的初始化方法能够更加准确地估算塔板上温度、流量以及组成的分布。

(4)所提出的初始化与其他初始化方法在计算耗时方面相差不大,但能够有效地减少整个精馏模拟的迭代次数,甚至对于一些难收敛体系,该方法还可以促进其计算过程的收敛,增加精馏计算的成功率。