渣油加氢装置杂质沉积规律与压降升高机理分析

程涛,崔瑞利,宋俊男,张天琪,张耘赫,梁世杰,朴实

(1 中国石油集团石油化工研究院有限公司,北京 102206;2 中国石油大连石化公司,辽宁 大连 116023;3 中国石油华北石化公司,河北 任丘 062550)

当前,我国原油对外依存度逐年增高,原油供应趋于重质化、劣质化,而石油产品的需求趋于轻质化、清洁化,对渣油进行高效转化是炼油企业提质增效的关键。渣油加氢是最有效的重、渣油原料加工技术,通过加氢,脱除渣油中大部分的金属、硫与氮等杂质,降低残炭值,有利于其进一步高效加工与转化。渣油加氢处理与渣油催化裂化(RFCC)的技术组合已成为加工劣质原油炼化企业提高经济效益的关键技术路径[1-2]。

渣油加氢主要有固定床、沸腾床、移动床和悬浮床4种工艺,其中固定床工艺技术最为成熟,工业应用最多,同时投资和操作费用低,运行安全,在相当长的一个时期内仍将是炼厂渣油加氢技术的首选[3]。2010年以来,伴随油品质量升级步伐,我国固定床渣油加氢能力快速增长。截至2021 年,国内(不含台湾地区)固定床渣油加氢装置在运行28套,总加工能力为7390×104t/a。

运行周期是衡量工业固定床渣油加氢装置运行效能的最重要指标之一。影响装置运行周期的因素很多,其中反应器压降升高(特别是第一反应器或保护反应器)是导致固定床渣油加氢装置停工换剂的最常见原因[4-5]。固定床渣油加氢装置运行时间一般为1~1.5年,显著低于馏分油加氢装置。这是因为一方面渣油是石油中最重的组分,杂质含量高,催化剂在运行过程中沉积较多的金属(Fe、Ca、Ni、V 等)和焦炭,失活速度快;另一方面,渣油加氢装置经常掺炼催化柴油、焦化蜡油和催化循环油等二次加工原料,使得渣油加氢装置进料中含有较多的机械杂质、焦粉、催化剂粉末等,这些杂质很容易沉积在催化剂颗粒之间或催化剂外表面,造成反应器床层压降快速上升[6-12]。为保证装置的安全运行,渣油加氢装置反应器压降需要保持在一定范围内(通常不超过0.7MPa),当反应器压降超过安全限值时,装置将被迫停工。

研究分析反应器压降升高的机理及其影响因素,对于工业渣油加氢装置优化装置操作、延长运转周期具有重要意义,同时可为催化剂制备及其级配和装填设计提供指导。本文选择三套工业装置进行研究,三套装置原料分别为加工最为广泛的高硫高金属中东渣油、铁钙含量较高的国产原油渣油和近年加工量快速增长的俄油渣油,具有较强代表性。以运转后催化剂剖析为主要研究手段,以杂质沉积规律和催化剂失活行为作为出发点和基本视角,结合原料性质、工艺条件和实际运转情况等,尝试对渣油加氢装置反应器压降升高的机理进行分析和讨论。

1 实验部分

(1)运转后催化剂的抽提处理卸出催化剂表面残存有大量的渣油,采用混合溶剂(甲苯∶石油醚=1∶1),在索式抽提器中抽提72h以上,清除催化剂表面的残余油分,抽提后样品进行真空干燥,除去吸附的有机溶剂。

(2)催化剂孔结构分析样品BET 孔结构采用Quantachrome Autosorb-6B 型低温氮吸附仪进行测定,相对压力p/p0=0.05~0.985;大孔结构采用Micromeritics AutoPore Ⅳ 9500 型压汞测试仪测定,压力范围0.5~60000psi(1psi=6894.76Pa)。

(3) 样品金属杂质含量测定采用美国PerkinElmer PE5300V 型电感耦合等离子体发射光谱仪(ICP)对样品杂质金属含量进行测定。分析前样品先在500℃下焙烧24h,研细,称取一定量样品用硝酸在微波消解炉进行溶解,并定容。

(4)样品碳、硫含量分析采用高频红外碳硫仪进行样品C、S 含量表征,仪器型号美国LECO CS844型。

(5)样品金属沉积分布、微观形貌表征 在日本JEOL 公司JSM-7610F PLUS 型扫描电镜(SEM)上进行样品金属沉积分布及微观形貌的表征,配备能谱仪(EDS Mapping),加速电压5kV。催化剂颗粒样品先采用导电树脂进行包覆,固化后沿颗粒径向进行打磨和抛光,然后浸泡于酒精中进行超声清洗并真空干燥,获得光滑洁净的样品表面。

2 结果与讨论

2.1 装置概况

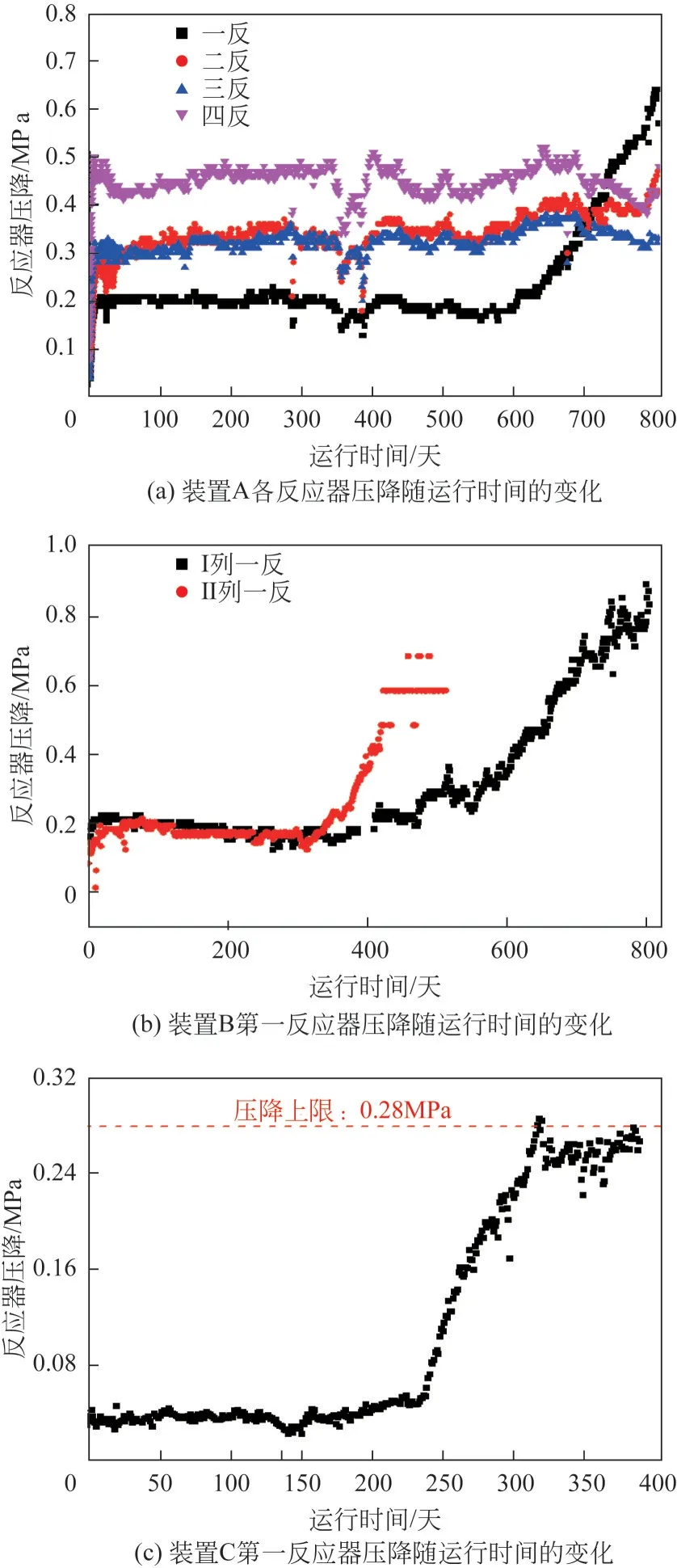

某石化公司A 渣油加氢装置(以下简称装置A)采用Chevron公司VRDS技术设计建造,装置加工原料中俄罗斯原油渣油占80%左右,其余主要为中东油[13]。装置某周期实际运行809 天,停工前催化剂床层总平均温度(CAT)最高为389℃,催化剂床层总压降为1.85MPa。运行至625 天,一反压降开始明显升高;运行至750天,二反压降也出现较为明显的升高[图1(a)]。反应器压降升高是装置停工的主要原因。卸剂时,一反和二反内催化剂除保护剂外均板结明显,卸剂难度大。

图1 三套装置反应器压降随运行时间的变化

某石化公司B 渣油加氢装置(以下简称装置B)采用UOP公司的RCD Unionfining技术设计,装置设计处理原料为冀东、华北和中东混合原油渣油。在某周期运转末期,两列装置第一反应器压降均出现大幅度升高,一反压降是决定装置运行周期的关键因素。Ⅰ、Ⅱ列第一反应器压降变化对比见图1(b)。Ⅰ列第一反应器运行约410 天时压降出现拐点,290天后达到0.7MPa,末期达到0.9MPa;Ⅱ列第一反应器运行约310 天时压降出现拐点,140天后达到0.7MPa。

某石化公司C 渣油加氢装置(以下简称装置C)采用UOP 公司RCD Unionfining 技术设计建造,加工原料以中东渣油为主。装置某周期运行至240余天时装置第一反应器(保护反应器)压降出现拐点,开始急剧上升;310 天时达到设计上限0.28MPa,被迫打开进料副线,运行至382 天时装置停工,详见图1(c)。卸剂时,一反下部脱金属催化剂板结严重。

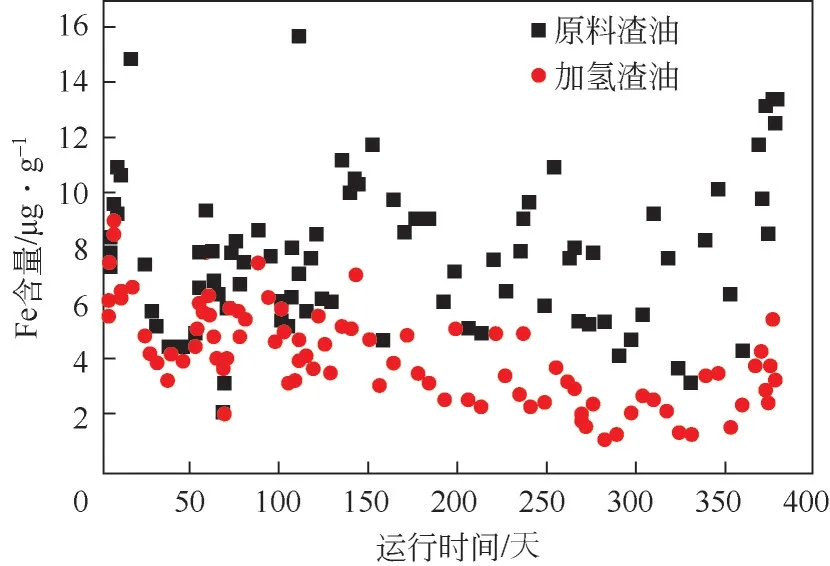

三套装置在各自运行周期内的原料平均性质对比如表1所列。由表1数据可知,三套装置原料性质差异明显。装置A 原料以俄罗斯原油渣油为主,呈现“硫低、氮高”特点,金属(Ni+V)含量和残炭值均不高,铁含量较低。装置B 原料为冀东、华北和中东混合原油渣油,呈现低硫、低金属、高氮、高铁钙的特点,这与冀东和华北渣油性质有关,原料及加氢渣油铁、钙含量随运转时间变化见图2。装置C原料以中东渣油为主,硫和金属(Ni+V)含量高,氮含量低,铁含量低。

2.2 杂质沉积规律及催化剂失活行为

2.2.1 装置A运转后催化剂剖析

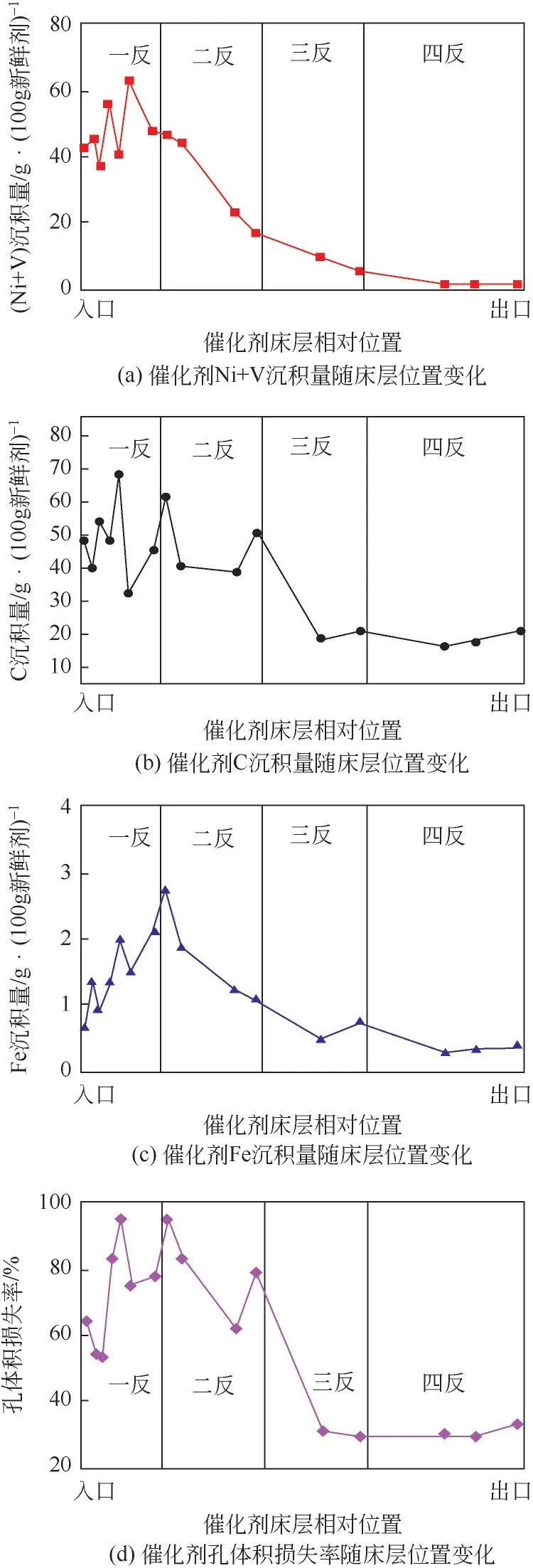

对装置A不同反应器内不同装填位置运转后催化剂进行取样,分析催化剂沉积杂质和孔结构变化情况,结果如图3 所示。由图3 结果知,金属 Ni、V主要沉积在第一反应器和第二反应器中上部,沉积量在一反中下部床层脱金属剂达到最大值(62.7g/100g 新鲜剂),随后沿物流方向逐渐减少。第一、二反应器内催化剂上积炭量较高,最高值达到67.9g/100g 新鲜剂,平均值约50g/100g 新鲜剂;三反中下部至四反底部催化剂上积炭量变化不大,基本在20g/100g 新鲜剂左右。Fe 在第一反应器中随物流方向呈逐渐升高的趋势,并在二反上部达到最大值(2.7g/100g新鲜剂),二反至四反Fe的沉积量呈现逐渐降低趋势,平均值约为0.8g/100g 新鲜剂。一反、二反内催化剂孔体积损失幅度均较高,平均值在70%以上,最高达到86.8%;后部两个反应器内催化剂的孔体积损失在30%~40%之间。可以看出,前部反应器内催化剂因沉积较多金属杂质和焦炭,失活非常严重。

图3 装置A运转后催化剂剖析结果

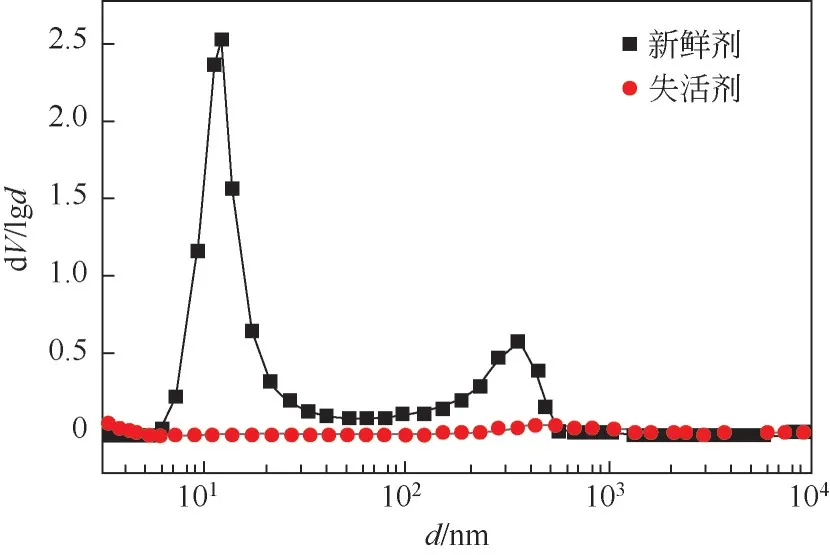

一反脱金属剂孔径分布变化如图4所示。由图4可知,新鲜脱金属剂呈现明显的“双峰”孔径分布,即同时具有几纳米至几十纳米范围内的活性孔和数百纳米尺寸的扩散孔。经过长周期运行后,催化剂孔道堵塞严重,两种孔道结构均基本消失。

图4 装置A一反脱金属剂运转前后孔径分布对比

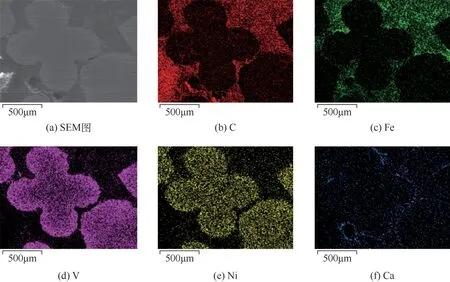

在装置卸剂和催化剂剖析过程中发现,一反和二反催化剂板结较为严重,催化剂呈坚硬块状。选取一反和二反内合适大小的块状催化剂样品,进行整体树脂包覆、打磨和抛光,再进行SEM-EDS Mapping 表征,结果见图5 和图6。由图中结果可知,结块催化剂颗粒间隙基本被积炭所充塞填堵,Fe 主要富集在催化剂颗粒间的积炭中,呈均匀分布,在催化剂颗粒内部沉积较少;金属Ni、V集中沉积在催化剂颗粒中,V呈现外高内低分布,Ni分布较为均匀;Ca主要沉积在催化剂外表面。

图5 装置A一反结块催化剂SEM-EDS Mapping图像

图6 装置A二反结块催化剂SEM-EDS Mapping图像

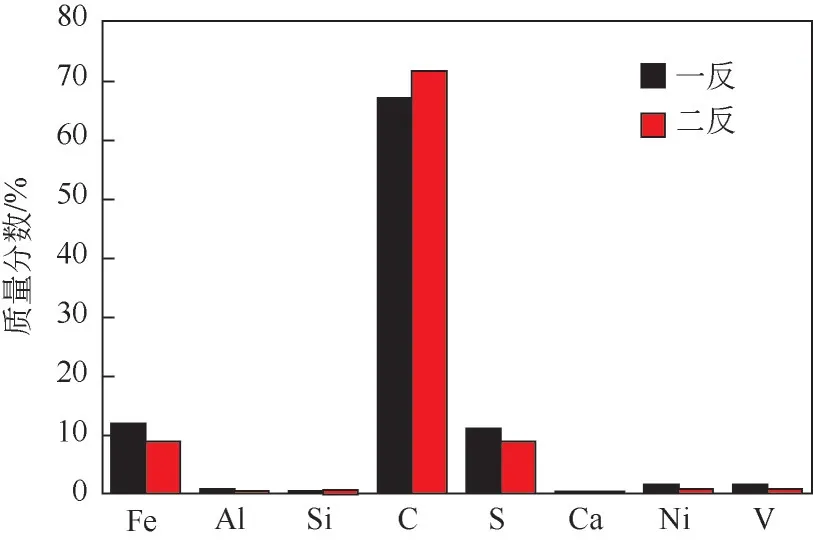

对一反和二反催化剂表面及催化剂颗粒间焦粉组成进行了分析,结果见图7。由图7 可知,焦粉主要由C、S和Fe组成,同时含有少量Al、Si、Ni、V和Ca等杂质,其中C质量分数高达70%。这一结果与扫描电镜表征结果一致。

图7 一反和二反床层焦粉组成

一反催化剂颗粒间焦粉样品SEM 表征结果显示(图8),焦粉微观形貌呈细小的片层结构,片层相互堆叠形成致密的块状堆积。颗粒间焦炭的这种结构使其具有较强的“黏结力”,填堵在催化剂颗粒间隙并将其紧紧地黏结在一起,形成坚硬的结块[14-15]。

图8 装置A一反催化剂颗粒间焦粉微观形貌

2.2.2 装置B运转后催化剂剖析

对Ⅰ列第一反应器内催化剂依装填位置及牌号采集6个样品,包括2个保护剂(HG)样品和4个脱金属剂(HDM)样品。对催化剂杂质沉积和孔体积损失情况进行了剖析,详见表2。

表2 装置B一反催化剂剖析结果

由表2 数据可知,第一反应器中2 个牌号保护催化剂HG-1 和HG-2,由于无加氢活性,沉积金属Ni+V 均较少,分别为0.4g/100g 新鲜剂和1.6g/100g 新鲜剂;Fe 沉积量分别达到2.6g/100g 新鲜剂和1.7g/100g 新鲜剂;Ca 含量分别为0.5g/100g 新鲜剂和0.3g/100g新鲜剂;C沉积量较低,分别为0.5g/100g新鲜剂和1.1g/100g新鲜剂。4个脱金属剂样品金属Ni+V 沉积量明显高于保护剂,最高达到40.6g/100g新鲜剂;Fe沉积量最高达到6.4g/100g新鲜剂;C 沉积量在25~35g/100g 新鲜剂之间;孔体积损失率均较低,最高仅为56.2%。与装置A一反催化剂剖析结果相比,装置B一反催化剂(特别是脱金属剂)金属Ni+V 沉积量、积炭量和孔体积损失率均明显偏低,但Fe 沉积量较高。总体而言,装置B一反催化剂失活程度较低,压降的过早升高导致一反催化剂未能完全发挥其性能。

采用SEM-EDS Mapping 方法对脱金属剂径向杂质沉积分布进行了表征,结果如图9 所示。图9表明,Fe主要附着在催化剂外表面;V呈典型的外高内低分布;Ni同样呈“V”形分布,这与装置进料中Ni 含量较高有关(Ni 和V 平均值分别为20.2µg/g和15.6µg/g)。

图9 装置B一反HDM-2 SEM-EDS Mapping 图像

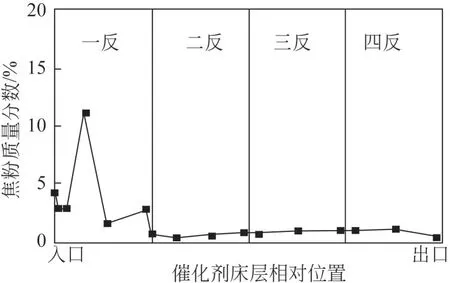

另外,装置卸剂过程中发现第一反应器床层顶部及上部催化剂床层沉积有大量“淤泥”状物质,一反催化剂样品经抽提处理后并无明显板结但产生大量焦粉,不同反应器催化剂样品焦粉含量如图10所示。

图10 装置B催化剂焦粉含量分布

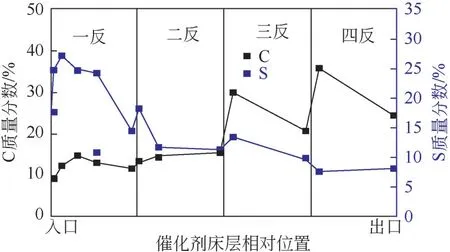

装置不同位置样品催化剂颗粒间焦粉C、S 含量变化见图11。从第一反应器到第四反应器,催化剂焦粉碳含量逐渐升高、硫含量逐渐下降,前部反应器床层焦粉碳低、硫高,后部碳高、硫低。对部分焦粉样品元素含量进行了分析(图12),结果表明,焦粉主要含有Fe、Al、Si、Ni、V和Ca等杂质,Fe 含量最高,这表明一反催化剂颗粒间焦粉主要是FeS。装置B原料油Fe含量高,装置运转过程中,原料中Fe 化合物在催化剂、氢气和气相中H2S 作用下发生氢解反应,以FeS 形态大量沉积第一反应器催化剂床层,在床层间隙形成大量“淤泥”状垢物,最终导致床层堵塞。

图11 装置B一反焦粉样品C、S含量分布

图12 装置B一反焦粉样品元素组成

SEM分析(图13)显示,装置B一反催化剂颗粒间焦粉形貌为离散微粒,无固定形状,结构较为疏松,尺寸约为几微米至几十微米,微粒中可见一些片状结构的焦炭,这与装置A一反焦粉微观结果明显不同。装置A一反焦粉主要成分为炭,装置B一反焦粉主要成分为FeS,焦粉的微观结构与其组成之间存在直接关系。颗粒间焦粉组成和微观结构的不同导致催化剂宏观堆积特性明显不同:装置B一反催化剂床层沉积大量含铁垢物并形成“淤泥”状物质,但催化剂并无明显板结,抽提后较为松散;装置A一反催化剂床层沉积大量焦炭,催化剂板结严重,抽提后呈坚硬块状。

图13 装置B一反催化剂颗粒间焦粉微观形貌

2.2.3 装置C运转后催化剂剖析

停工卸剂时,对装置C不同反应器不同位置催化剂进行取样,分析运转后催化剂样品沉积金属、积炭和孔体积损失情况,结果见图14。

图14 装置C运转后催化剂剖析结果

图14显示,金属Ni+V在前部反应器沉积量较高,二反上部脱金属剂沉积量最大,随后沿物流方向逐渐减少,后部脱残炭催化剂沉积量较少。一反催化剂积炭量均较高,最高达到72.5g/100g 新鲜剂;二反基本在30~40g/100g 新鲜剂之间,三反和四反较低,为20~30g/100g 新鲜剂。Fe 在一反上部有较高沉积量,最高达到6.8g/100g 新鲜剂,随后沿物流方向逐渐降低。一反催化剂孔体积损失率高,普遍在80%以上,表明一反催化剂失活非常严重;二反催化剂孔体积损失率在40%~75%;三反和四反基本在40%以下,失活程度较轻。整体来说,前部保护剂和脱金属剂因沉积大量金属杂质和严重积炭,孔体积损失率高,失活严重。

装置C一反催化剂失活情况与装置A有相同之处,即催化剂均板结严重,呈坚硬块状,催化剂积炭多,孔体积损失程度高。对装置C一反结块催化剂进行SEM-EDS Mapping分析,结果如图15所示。由图15 可知,一反结块催化剂颗粒间隙基本被沉积垢物填堵,主要成分为焦炭;Fe 主要沉积在催化剂颗粒之间,包裹在焦炭中;Ni、V主要沉积在催化剂颗粒内部;Ca 沉积较少,主要分布在颗粒之间。

图15 装置C一反结块催化剂SEM-EDS Mapping图像

2.2.4 渣油加氢脱金属催化剂的失活行为

分别对实验室小型固定床评价装置运行600h和2000h,以及工业渣油加氢装置运行7100h 和9100h的脱金属催化剂样品进行积炭量和孔体积损失对比分析,结果如图16 所示。图16 显示,脱金属催化剂在运转初期(600h)催化剂积炭量即达到25g/100g 新鲜剂,运行至7100h,积炭量基本保持不变,而孔体积损失由16%增加至65%。这说明脱金属催化剂的初期失活由快速积炭导致[16],在中期失活阶段催化剂维持积炭平衡,催化剂失活的原因主要是金属沉积。当催化剂孔体积损失达到一定程度时,催化剂积炭量急剧增加,导致催化剂孔体积进一步快速降低,催化剂进入末期失活阶段。当超过催化剂自身容纳能力时,积炭便在催化剂颗粒间快速形成,造成床层板结,压降上升。

图16 不同运转时间脱金属催化剂积炭量和孔体积损失率

2.3 反应器压降升高机理分析

装置A第一和第二反应器在运行末期均出现床层压降上升的情况,而床层压降上升与床层堵塞和孔隙率下降直接相关。由催化剂剖析结果可知,装置A一反、二反催化剂呈现出积炭含量高、金属沉积量高和孔体积损失严重的特点,催化剂板结明显,板结的催化剂颗粒间形成大量积炭。由此可见,造成床层孔隙率下降的核心原因是颗粒间积炭。

通常,催化剂积炭由沥青质或稠环芳烃在高温条件下发生缩合反应而来。对于渣油加氢装置,后部反应器床层温度明显高于前部反应器,反应深度更深、苛刻度更高,缩合生焦反应更剧烈,催化剂积炭更多。而装置A前部反应器催化剂积炭明显高于后部反应器,表明积炭量的增加与反应深度和反应温度并无直接关系。脱金属催化剂失活行为(图16)表明,在催化剂孔体积损失较小时,催化剂积炭有限,并未在催化剂颗粒间大量沉积焦炭进而导致床层堵塞。

因而,致使一反、二反催化剂床层积炭严重的原因更可能是一反、二反催化剂(以脱金属剂为主)在运行末期催化活性下降严重,导致热裂化反应和缩合反应加剧,进而在催化剂颗粒间大量积炭。脱金属催化剂承担大部分的脱、容金属任务,在长周期运行过程中不断沉积Ni、V 等金属杂质,导致催化剂孔道逐渐被堵塞,孔体积不断下降,颗粒内部催化活性中心和杂质容纳空间不断减少。运行至末期时,催化剂接近完全失活,基本丧失催化反应能力,加之反应温度不断提高,此时反应器内发生的反应由以加氢反应为主逐渐转变为以热裂化反应和缩合生焦反应为主,在催化剂颗粒内部及颗粒之间大量生焦,最终导致床层堵塞。催化剂的完全失活成为床层压降变化的临界点和转折点,在此之后床层压降快速升高。

Fe和Ni、V的沉积分布不同(图5和图6),表明它们的脱除路径不同。Ni、V主要沉积在催化剂颗粒内部,这是因为渣油中Ni、V以金属卟啉等化合物形式存在,反应过程中这些化合物扩散至催化剂颗粒内部,通过在活性中心上加氢、氢解等步骤将Ni、V 脱除并沉积在催化剂孔道内。而Fe 主要沉积在催化剂颗粒间,分散在颗粒间的焦炭中,呈现出一种伴生关系,表明Fe 并非通过催化加氢反应进行脱除。研究表明,石油中铁以水溶性无机盐及油溶性金属化合物形式存在,水溶性铁易在原油脱盐脱水过程中加以脱除,油溶性有机铁则难以脱除[17]。装置A 原料和产品中Fe 含量平均值分别为7.4µg/g 和5.3µg/g(图17),脱除率较低,这表明装置进料中的Fe 主要以难脱除的有机金属化合物形式存在。部分Fe的脱除可能与焦炭的生成有关,在生焦过程中,存在于胶质和沥青质中Fe 的稳定结构被破坏,随焦炭沉积在催化剂颗粒间隙。也有研究者认为催化剂外表面沉积的FeS进一步促进了焦炭的生成[18]。

图17 装置A原料和加氢渣油Fe含量

装置B长周期运转后,在催化剂系统沉积大量金属和焦炭等物质。Ni和V主要沉积在催化剂颗粒内部,造成催化剂孔体积的减小和孔道的堵塞;Fe、Ca 主要沉积在催化剂外表面及颗粒间隙,且主要集中在第一反应器中上部。与装置A和装置C相比,装置B运转末期第一反应器压降出现急剧上升并达到设计上限,但一反脱金属催化剂失活程度并不高,容纳杂质能力仍有相当剩余。因此,对于原料中Fe、Ca 含量较高的渣油加氢装置,Fe、Ca在第一反应器催化剂颗粒间沉积,造成床层孔隙逐渐减小直至完全堵塞,是造成床层压降上升的主要原因,是装置长周期运行的决定性影响因素。

造成装置C一反床层压降升高的原因与装置A相同,即前部反应器脱金属催化剂在运行过程中不断沉积Ni、V 等金属杂质,导致催化剂逐渐失活,催化加氢反应能力不断降低;失活达到一定程度时,开始在催化剂颗粒内部及颗粒之间大量生成焦炭,从而导致床层堵塞和板结。

装置C一反催化剂失活情况与装置A不同之处是Fe 的沉积量较高,且主要集中在一反上部,而装置A的Fe沉积量在一反上部相对较低(图3和图14)。因而对于加工中东渣油的装置,Fe的沉积也是催化剂级配设计的重要考量,一反上部应装填足够高度的容Fe性能好的保护剂和大粒径脱金属剂。装置C 原料和产品Fe 含量变化如图18 所示,原料Fe 含量平均值为7.73µg/g,产品为4.13µg/g。在运行中后期,原料中Fe 含量总体保持平稳,但产品中Fe 含量有下降趋势,说明随着反应温度的升高和生焦反应的加剧,部分难脱Fe 随焦炭的生成得以脱除。

图18 装置C原料和产品Fe含量

工业固定床渣油加氢装置为实现脱除并容纳各种杂质的目的,根据不同杂质脱除难易程度和先后顺序,通常需要在前部反应器(一反、二反)上部装填一定高度的尺寸较大、床层孔隙率较高(一般在60%~80%)的保护剂,保护剂无催化活性或活性较低,用于拦截机械杂质、垢物和Fe 等;中下部主要装填小粒径的脱金属催化剂,床层孔隙率减少至40%~45%,用于脱除并容纳Ni、V 等金属杂质。装置运行过程中,气液反应物流从反应器入口进入并通过催化剂床层,液体渣油润湿催化剂颗粒并在其表面形成一定厚度的液膜,氢气则从颗粒间孔隙高速通过,气体流动阻力主要为气体与液膜间的黏滞力,因上部床层孔隙率明显大于下部床层,气体在下部床层流通截面更小,流速更大,因而流动阻力更大。根据柏努利方程,气体压力降一部分用于提高气体流速,一部分用于克服流动阻力。

在装置运行初期,催化剂床层沉积杂质很少,上部床层孔隙率大大高于下部床层,下部床层气体流动阻力远大于上部,床层压降主要由下部床层贡献。随运行时间的增加,催化剂床层不断沉积各种杂质,Fe、Ca 等主要附着在上部保护剂颗粒表面或沉积在颗粒之间,造成上部床层孔隙率一定程度的减小;Ni、V金属主要沉积在中下部脱金属剂颗粒内部,反应初期生成的积炭也分布在颗粒内部,催化剂孔体积出现下降,但下部床层孔隙率未发生明显变化。在此阶段,上部床层孔隙率仍显著大于下部床层,反应器压降仍主要由下部床层决定,并在相当长时间内保持稳定(图1各装置压降出现拐点前)。并且随反应温度的不断提高,渣油黏度下降,气阻减小,有助于部分抵消因床层孔隙率下降带来的压降上升。若原料中Fe、Ca 含量较高,则随装置运转时间的增加,上部保护剂床层不断沉积Fe、Ca 杂质,孔隙率持续降低,床层逐渐堵塞,当上部床层孔隙率小于下部床层时,气流通过上部床层的流动阻力开始大于下部床层,床层压降出现拐点,在此之后急剧上升,反应器压降的增加源于上部床层堵塞。若原料Fe、Ca 含量较低,则随装置运转时间的增加,上部保护剂床层沉积Fe、Ca杂质较少,孔隙率保持在较高水平;下部脱金属剂在颗粒内部不断沉积Ni、V金属,当沉积量达到催化剂容纳能力时,催化剂加氢活性丧失,热裂化反应加剧,在催化剂颗粒间快速生成焦炭,下部床层孔隙率随之减小,床层压降出现拐点,在此之后急剧上升,反应器压降的增加源于下部床层板结。即反应器压降升高存在两种机理或路径,一种是上部床层因沉积过多Fe、Ca 而发生堵塞,一种是下部床层因沉积Ni、V失活而发生板结。

2.4 影响因素与操作建议

2.4.1 原料性质

从前述催化剂剖析结果和反应器压降升高机理分析可知,在固定床渣油加氢装置运行过程中,催化剂床层沉积大量Fe、Ca、Ni、V 和焦炭等杂质,不同杂质沉积分布规律不同,导致反应器压降升高,相应地存在两种不同的机理和路径。原料性质特别是杂质含量对装置压降变化和长周期运行有着关键性影响。装置A原料杂质含量较低,运行时间可以达到800 余天;装置C 原料Ni、V 含量高,导致脱金属剂失活速度快,仅能运行300余天;装置B原料虽然Ni、V含量不高,但Fe、Ca含量高,给其长周期运行带来较大挑战,其Ⅱ列也仅运行500余天。

渣油加氢装置应首先严格控制装置进料中铁钙含量,特别是在掺炼高铁钙原油渣油时,应加强原油电脱盐单元工序管理,增加使用高效脱钙剂、脱铁剂,严格控制原料铁钙含量,最大程度脱除原料中的易脱铁钙,增加原料反冲洗过滤器处理能力,避免频繁开跨线。其次,应综合考虑原油价格、装置设计指标和下游装置要求等,选择合适的原油种类和掺渣比,控制进料Ni、V含量在合理范围。

2.4.2 催化剂级配

固定床渣油加氢催化剂按功能通常分为保护剂、脱金属剂、脱硫剂和脱残炭剂四大类,牌号可达十余个,不同种类催化剂的合理搭配可以满足多种杂质的脱除要求,对延缓装置压降上降、延长装置运行周期同样有着重要影响。

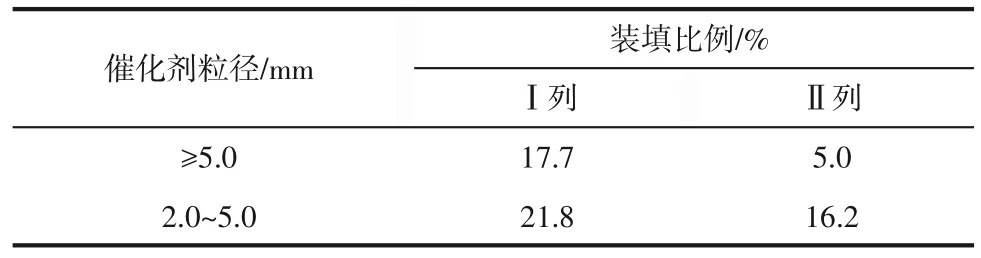

装置B两列装置进料性质相近,但运转时间存在较大差异[图1(b)],对该装置Ⅰ列和Ⅱ列一反催化剂装填情况进行了对比,如表3所列。表3数据表明,Ⅰ列粒径在5.0mm 以上催化剂装填比例为17.7%,Ⅱ列为5.0%;Ⅰ列粒径在2.0~5.0mm 催化剂总装填比例达到39.5%,Ⅱ列仅为21.2%。Ⅰ列大颗粒保护剂和脱金属剂装填量远高于Ⅱ列,催化剂上部床层孔隙率更大,容纳含铁沉积物的能力更高,有利于沉积物向床层下部分散,避免过度集中在顶端。

表3 装置B两列装置一反催化剂装填对比

以上结果表明,反应器催化剂级配设计对Fe的沉积分布和容纳能力有着明显影响,保护剂和大粒径的脱金属剂床层孔隙率较高,容纳Fe 杂质的能力更强。优化第一反应器催化剂级配设计,增加大孔隙率保护剂和脱金属剂占比,有助于提高反应器整体容杂效能,延长装置运转周期。

对于原料铁钙含量不高的渣油加氢装置,催化剂体系的容金属(Ni、V)能力决定着装置的运行周期,在保证产品性质合格的前提下,应装填足量的脱金属剂,提高催化剂整体容金属能力。

2.4.3 催化剂性能

固定床渣油加氢装置前部反应器主要装填保护剂和脱金属剂,这两类催化剂的性能对于提高装置容杂能力、延长运行周期有着重要影响。保护剂应具有优异的外形结构设计,孔隙率高、容垢能力强、物流分配效果好;脱金属应具有优异的孔道结构以促进大分子金属化合物向颗粒内部扩散、反应和沉积,应具有较大的孔体积以提高容金属能力,还应具有适宜的加氢活性[19]。

2.4.4 操作条件

装置进料空速、反应温度、提温模式、掺炼二次加工原料等均影响催化剂失活速度和反应器压降上升速度。空速越大,催化剂床层沉积杂质速度越快;反应温度越高,催化剂积炭速度越高。反应初期前部反应器不宜提温过快,以延缓脱金属剂失活速度;在运行末期,应减少易结焦的二次加工原料(催化柴油、焦化蜡油和催化循环油等)的拣入量,减缓生焦速度。

3 结论

(1)运转后催化剂剖析结果表明,长周期运行过程中,固定床渣油加氢装置前部反应器催化剂(保护剂和脱金属剂)大量沉积金属杂质和积炭,失活严重,催化剂孔结构发生显著变化。同时,在催化剂颗粒间隙沉积大量焦炭或含铁垢物,造成床层堵塞。Ni、V 主要沉积在催化剂颗粒内部,Fe、Ca 主要沉积在催化剂颗粒之间或附着在催化剂外表面,结块催化剂颗粒间隙填堵大量焦炭。

(2)反应器压降升高遵循两种不同的机理或路径。原料Fe、Ca 含量较低时,反应器下部脱金属催化剂因沉积金属杂质而失活,至运行末期,催化剂容杂能力趋于饱和,逐渐失去加氢活性,热裂化和缩合生焦反应加剧,在催化剂颗粒之间形成大量积炭,导致床层板结,压降上升。对于加工高Fe、Ca 渣油原料的装置,Fe、Ca 在上部保护剂颗粒间大量沉积,床层孔隙率持续降低,逐渐发生堵塞,导致反应器压降升高。

(3)应根据原料性质针对性优化催化剂及其级配设计,延长运转周期。当原料Ni、V 含量高而Fe、Ca 含量较低时,应重点优化一反脱金属催化剂性能,尽可能提高催化剂容杂质能力,催化剂初活性不宜过高。加工高Fe、Ca 渣油原料时,第一反应器应装填足够高度的保护剂和大粒径脱金属剂,同时优化保护剂形状设计,提高床层孔隙率和容垢能力。