18CrNiMo7-6钢超声滚压工艺参数多目标优化及试验研究

刘治华,唐 鹏,郑凌硕,周 洋,姜玉领,成晶晶

(1.郑州大学 机械与动力工程学院, 郑州 450001;2.中原内配集团股份有限公司, 河南 焦作 454000)

0 引言

18CrNiMo7-6钢作为一种表面硬化钢被广泛应用于制造齿轮或轴类等关键零部件[1],而此类零部件表面易受到力和环境共同作用而遭受磨损,引发失效。据估计,每年将近1/3~1/2的能源被消耗在克服摩擦上,且80%的机械设备失效是由各种形式的摩擦磨损引起的[2]。因此,为了改善零部件的耐磨性能,可采用超声滚压强化加工技术提高其表面质量。超声滚压加工技术是一种在超频机械振动和静压力的联合作用下对试样表面进行强化处理的表面形变方法[3]。试样经超声滚压处理后,其材料表层发生一定的塑性变形,从而降低表面粗糙度,提高残余应力,并且对耐磨性能也会产生影响[4-6]。而表面粗糙度、残余应力和磨损率作为评价指标直接影响零部件的表面质量。因此,获取最佳的超声滚压工艺参数,实现表面质量的优化控制,从而提升零部件抗磨损的能力并延长使用寿命,这是一项值得探讨的研究课题。

近几年,国内外学者对超声滚压加工技术进行了研究。Amanov等[7]对经超声表面改性处理的Al6061-T6铝合金进行摩擦磨损试验,结果得出超声波表面改性技术明显提高材料的耐磨性能并降低摩擦因数。李凤琴等[8]对钛合金进行超声滚压加工,通过建立加工仿真模型,得到了最佳的试样表层性能,并分析加工工艺参数对表层特性的作用。Saeid等[9]对铝合金6061进行超声波辅助抛光,设计全因子试验研究了不同工艺参数的交互作用以及对硬度和表面粗糙度的影响。

魏鹏[10]通过二阶回归方程建立多目标优化模型,采用人工蜂群算法得出最优工艺参数组合,为绿色制造业数控车削工艺参数优化提供科学依据。贾广辉等[11]采用响应面法对45CrNiSiMnMoVA钢钻削轴向力加工参数进行优化,得到最优工艺参数组合,提升加工表面质量。杨兴旺等[12]为了解决轮毂外形导致的轮毂锻件充填不完整,采用响应面法对Al6055飞机轮毂锻件进行工艺参数优化,建立并检验二阶响应回归模型的准确性,获得了最佳工艺参数。

综上所述,国内外学者通过超声滚压加工可以提高试样的表面性能和耐磨性能,并运用不同方法对工艺参数进行目标优化,但应用于超声滚压加工试样表面性能和耐磨性能的多目标优化方面较少。选取18CrNiMo7-6钢作为试验加工对象,使用自主设计超声滚压装置对其进行超声滚压加工,采用单因素试验和响应面法建立表面粗糙度、表面残余应力和磨损率的多目标优化模型并检验模型显著性,分析不同工艺参数以及交互作用对目标响应的影响,并采用满意度函数法进行优化,得到了最佳的超声滚压加工参数组合,实现了表面质量的优化控制。

1 试样制备与试验方法

1.1 试样制备

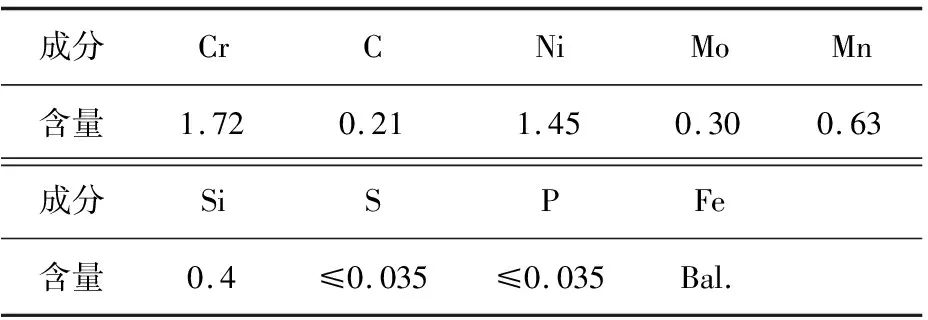

试验材料为18CrNiMo7-6钢锻压件,经线切割后为直径26 mm、长60 mm圆柱棒。试样的化学组成成分如表1所示[13]。

表1 18CrNiMo7-6钢的化学组成成分(质量分数,%)

采用CAK4085型卧式数控车床对圆柱棒的端面进行车削处理后,再使用超声滚压装置对试样端面进行加工。超声滚压装置由4个主要部件组成,分别是超声波发生器、换能器、变幅杆和工具头,如图1所示。超声波发生器主要将50/60 Hz市电转变成28 000 Hz高频电,再经换能器和变幅杆将高频电源先转变成超声频率机械振动再放大,最后将放大后的机械振动通过工具头施加在试样加工面上。金属材料经过超声滚压强化后,表层发生塑性变形现象,使表层晶粒细化,出现位错和滑移,使得试样表面产生加工硬化,从而提高试样表面性能。

加工试样被固定在夹紧装置上,工具头的轴线平行于圆柱棒试样的轴线,施加静压力则是控制CAK4085卧式数控车床横向进给将滚球垂直挤压试样端面来实现的,超声振幅在超声滚压加工开始时可在超声波发生器上手动调节。

1.2 试验方法

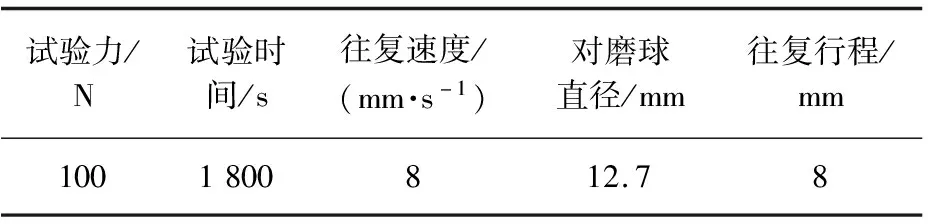

使用三维表面形貌测量系统(NPFLEX,Bruker Nano Inc.)测量试样表面粗糙度,3个测量点的表面粗糙度的平均值被视为Ra;采用X射线残余应力分析仪(LXRD,PROTO)测量沿深度方向的残余应力,在试样表面随机选取3个测量点并测得残余应力,测量参数为Cr-Kα辐射,管电压为30 kV,管电流为25 mA,X射线波长λ为2.289 7 Å,测试晶面为铁素体(211),光斑直径为1 mm,取3个测量点的平均值被视为表面残余应力(RS);采用如图2所示BRUKER UMT-3型摩擦磨损试验机进行球盘式摩擦磨损试验,对磨球材料为GCr15轴承钢球(硬度为63 HRC),在往复运动过程中是固定的,在室温干燥条件下,试验参数如表2所示[14]。摩擦磨损试验完成后,利用三维表面形貌测量系统计算体积磨损率w,计算公式为:

表2 摩擦磨损试验参数

(1)

式中:w为磨损率,mm3/(N·m);V为试样在试验过程中的磨损体积,mm3;F为载荷,N;L为滑移距离,m。利用三维表面测量系统测量磨损体积的横截面积,磨损体积V由5个横截面面积的平均值与磨损痕迹的长度相乘得到。

2 单因素结果分析

根据之前的初步试验和工作[15],确定了超声滚压的主要工艺参数,再采用单因素试验对工艺参数的取值范围进行初步寻优,并分析工艺参数变化对试样表面粗糙度、残余应力和磨损率的影响。静压力较小时试样加工表面塑性变形程度较小,表面不会出现太大的明显变化,而静压力过大会造成试样加工表面出现金属碎屑和裂纹,塑性变形程度较大,使得表面质量呈现明显下降,故选择静压力为100、150、200、250、300、350、400 N。滚压次数较少,试样表面加工效果不明显,而滚压次数较多,试样表面产生较多金属碎屑,影响表面质量,故选择滚压次数为1、2、3、4、5。根据超声波发生器的规格,选择超声振幅值为4、7、10 μm。其他参数均保持不变,超声滚压加工参数如表3所示。

表3 超声滚压工艺参数

2.1 工艺参数对表面粗糙度的影响

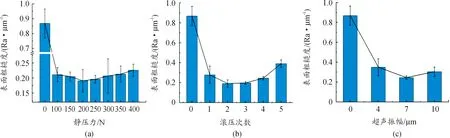

图3为试样表面粗糙度随不同工艺参数的变化,相比于未滚压试样0.868 μm,不同工艺参数下超声滚压加工试样的表面粗糙度都显著降低。表面粗糙度随静压力、滚压次数和超声振幅的增加呈现先减小后增大的变化趋势。

图3 超声滚压工艺参数对表面粗糙度的影响

2.2 工艺参数对残余应力的影响

图4为试样残余应力随不同工艺参数的变化,相比于未滚压试样-91.89 MPa,不同工艺参数下超声滚压加工试样的残余压应力都显著提高。残余压应力随静压力、滚压次数和超声振幅的增加分别呈现先增大后减少、逐渐增大和逐渐增大的变化趋势。

图4 超声滚压工艺参数对残余应力的影响

2.3 工艺参数对磨损率的影响

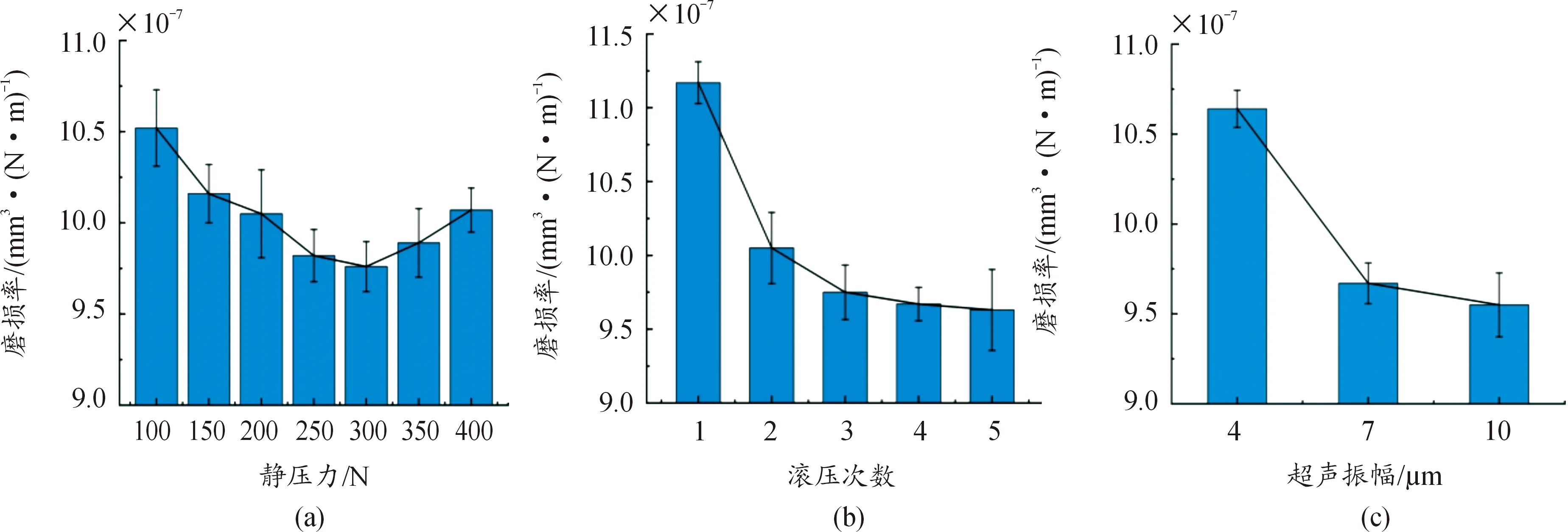

图5为试样磨损率随不同工艺参数的变化,相比于未滚压试样14.98×10-7mm3/(N·m),不同工艺参数下超声滚压加工试样的磨损率都出现下降。磨损率随静压力、滚压次数和超声振幅的增加分别呈现先减少后增大、逐渐减少和逐渐减少的变化趋势。

图5 超声滚压工艺参数对磨损率的影响

3 基于响应面法的超声滚压试验

3.1 中心复合设计试验及结果

响应面法(RSM)是将数学统计方法和试验设计高效地结合起来的优化方法,能够通过试验结果采用多元回归模型来拟合因素与目标响应之间的函数关系,分析目标响应受到多个因素交互作用的影响,再对多元回归方程进行研究,以寻找最优因素组合[16]。中心复合设计(CCF)是响应面法设计的一种类型,采用该方法结合单因素分析结果设置的工艺参数如表4所示,由中心复合表面设计试验得到的表面粗糙度、表面残余应力以及磨损率值如表5所示,其中,摩擦磨损试验的参数与单因素试验保持一致。

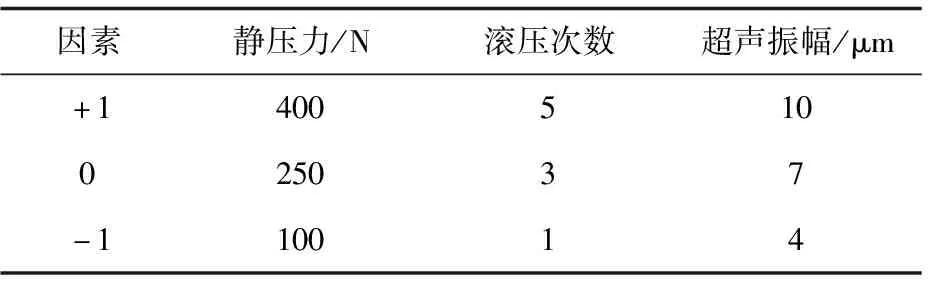

表4 超声滚压工艺参数及水平取值

表5 CCF试验结果

3.2 响应面模型的建立与显著性分析

为了对影响超声滚压18CrNiMo7-6钢表面粗糙度、残余应力和磨损率的工艺参数进行优化,采用二阶响应面回归模型构建工艺参数与响应目标的数学关系。响应面模型如下所示:

(2)

式中:y为响应目标预测值;k为工艺参数的数量;xi、xj为不同的工艺参数;β0为常数项;βi为线性项系数;βij为交互项系数;βii为二次项系数;ε为误差。

根据表5试验结果,用式(2)进行拟合,得到3个二阶响应面回归预测模型,如下所示:

y1=0.793-5.67×10-5F-0.267C-

0.053A-0.0001FC-6.843×10-5FA-

0.006CA+2.399×10-6F2+

0.046C2+0.007A2

(3)

y2=-622.673-0.933F-6.439C-

8.980A-0.004FC+0.006FA+

1.776CA+0.002F2-3.012C2-

0.124A2

(4)

y3=19.186-0.018F-1.374C-0.992A-

8.753×10-5FC-3.453×10-5FA+

0.069CA+3.435×10-5F2+

0.111C2+0.036A2

(5)

式中:y1、y2和y3分别为表面粗糙度、残余应力和磨损率的响应面模型;F、C和A分别为静压力、滚压次数和超声振幅。

为了确定响应面模型的有效性,并找出哪个因素对特定响应影响最大,进行了方差分析。表6为表面粗糙度的方差分析结果。

表7 残余应力的方差分析结果

3.3 交互作用对响应量的影响

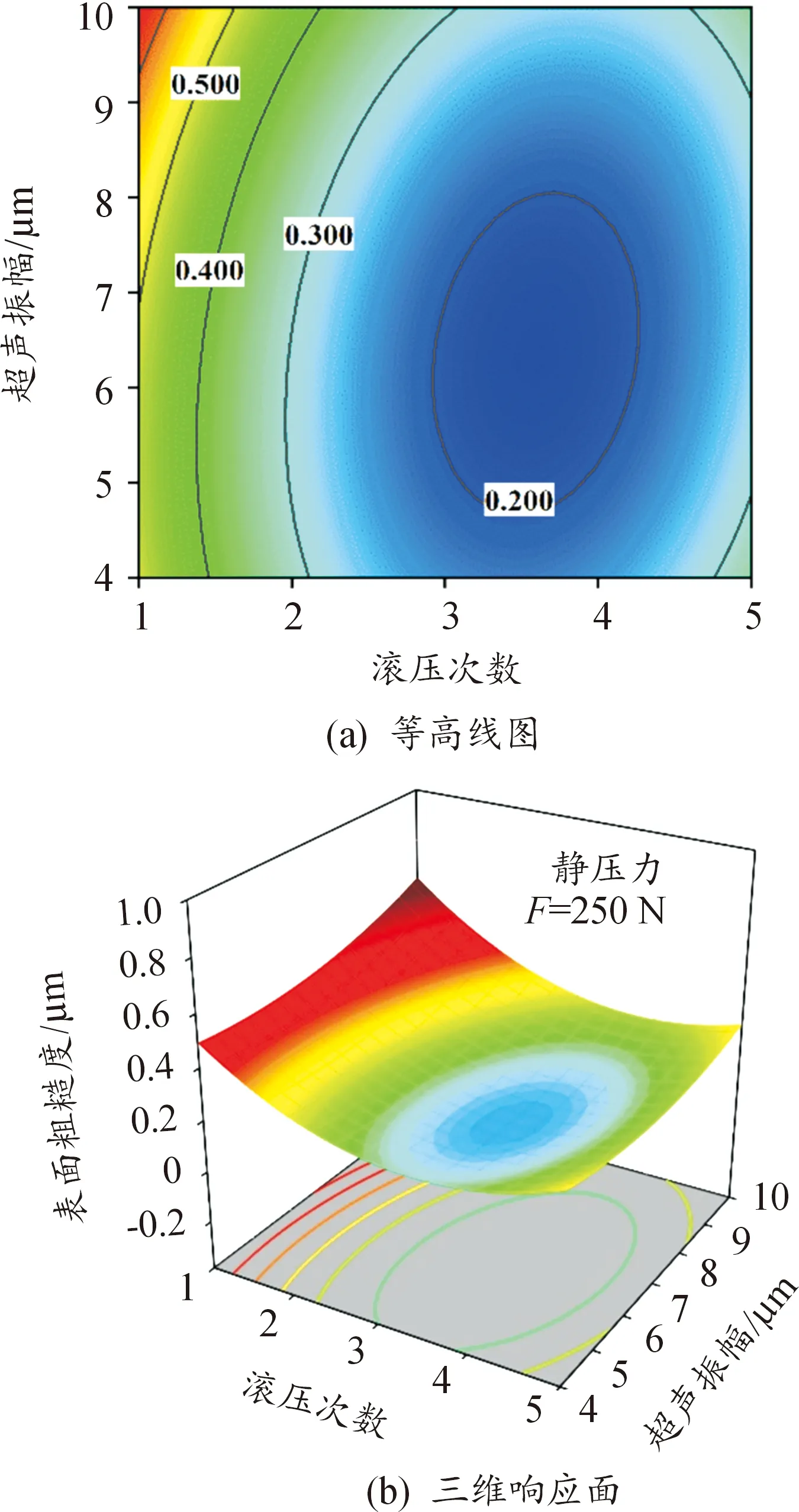

由表6中方差分析的P值可知,对于表面粗糙度而言,交互作用影响程度最大的是CA。根据表面粗糙度的响应面模型式(3),在静压力为250 N 时,得到Ra在滚压次数与超声振幅交互作用下的等高线图和三维响应面图,如图6所示。

图6 响应量Ra的等高线图和三维响应面图

随着滚压次数和超声振幅的增加,加工表面受到更多的超声冲击,使已经改善到最佳粗糙度的表面萌生出微小裂纹和碎屑,从而呈现先下降后增大的趋势,响应曲面先缓慢下降后上升且等高线的曲率较大,最小的表面粗糙度出现在滚压次数为3~4、超声振幅为5~7 μm所组成的区域内。

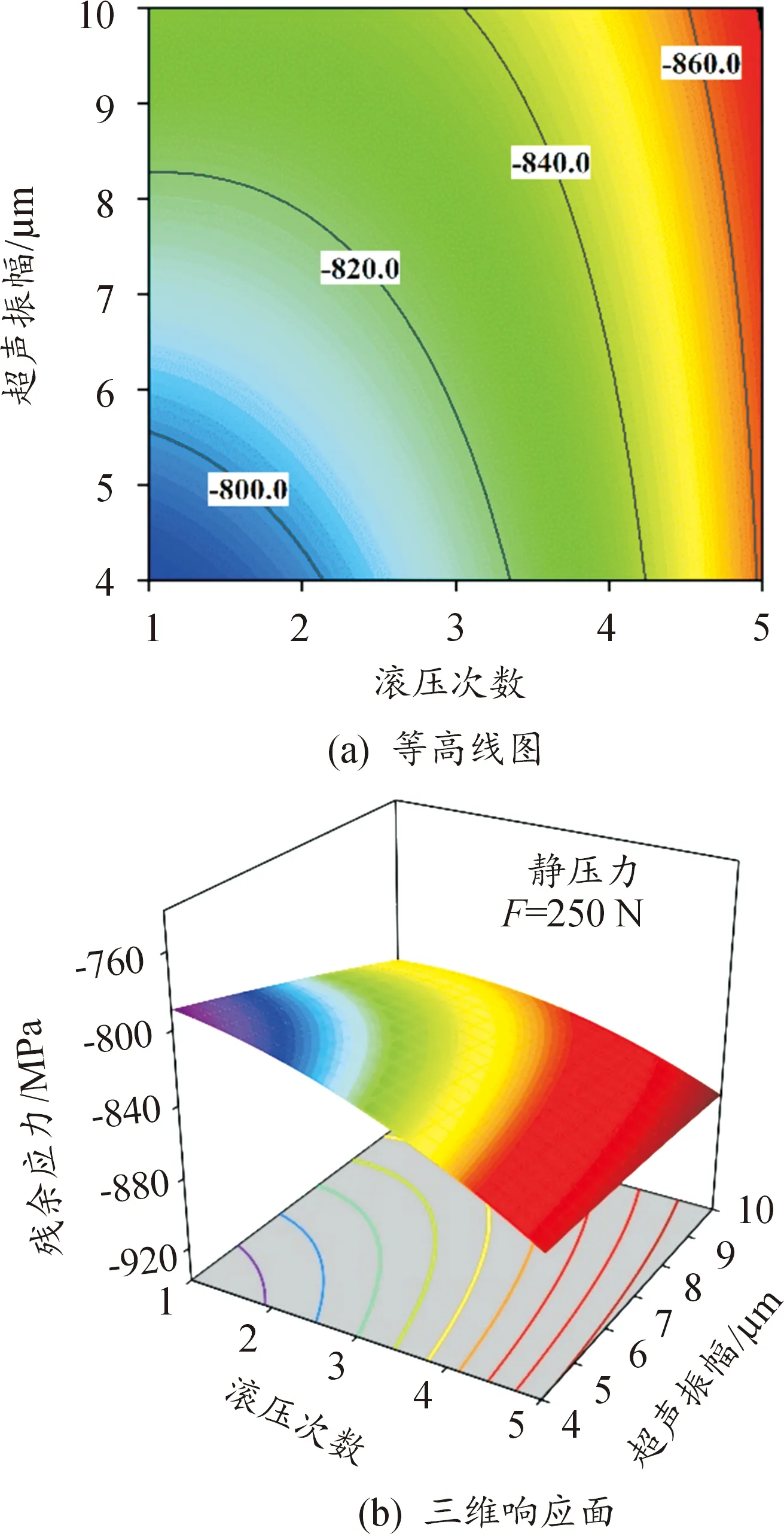

由表7中方差分析的P值可知,对于表面残余应力而言,交互作用影响程度最大的是CA。根据残余应力的响应面模型式(4),在静压力为 250 N 时,得到RS在滚压次数与超声振幅交互作用下的等高线图和三维响应面图,如图7所示。随着滚压次数和超声振幅的增加,工具头用更大振动能量冲击表面,塑性变形加剧,表层晶粒梯度细化,从而显现不断增加的趋势,响应曲面缓慢下降且等高线的曲率较大,最大的表面残余压应力发生在滚压次数最多、超声振幅最大所组成的区域内。

图7 响应量RS的等高线图和三维响应面图

由表8中方差分析的P值可知,对于磨损率而言,交互作用影响程度最大的是CA。根据磨损率的响应面模型式(5),在静压力为250 N时,得到w在滚压次数与超声振幅交互作用下的等高线图和三维响应面图,如图8所示。随着滚压次数和超声振幅的增加,表面性能得到改善,可以有效地降低磨损率,但过多增加会造成表面受到更多来自工具头的超声冲击,产生微小裂纹和碎屑,表面粗糙度开始变大,表面性能出现下降,从而出现先减小后增大的趋势,响应曲面先缓慢下降后上升且等高线的曲率较大,最小的磨损率发生在滚压次数为3~4、超声振幅最大所组成的区域内。

图8 响应量w的等高线图和三维响应面图

3.4 优化超声滚压参数及验证

满意度函数法是一种可以实现多目标参数优化的有效方法,利用满意度函数法可寻找到同时满足优化目标的超声滚压工艺参数。满意度函数法主要将单独的目标响应值yi分别转化为区间[0,1]的无量纲数值di(单响应满意度函数),再将单响应满意度函数复合成综合满意度函数D来评估工艺参数的“满意度值”,使D取得最大值的工艺参数设定即为最优工艺参数组合。满意度函数依据响应特征一般有望大特性和望小特性2种形式。根据式(6)—式(8)可将目标响应转为响应满意度函数[19]。

1) 望大特性,即响应值yi越大越好,满意度函数为:

(6)

2) 望小特性,即响应值yi越小越好,满意度函数为:

(7)

综合满意度函数D,即由所有的目标响应满意度函数di值组合计算得到,综合满意度函数为:

(8)

式中:yi为给定响应函数;L和U分别为响应量的规定下限和上限;n为响应目标个数;r为权重;ωi为 单响应目标权重数。

本文基于中心复合设计,采用满意度函数法的望小特性对响应目标进行参数优化,得到最小表面粗糙度、最大残余压应力、最小磨损率3响应目标的最佳工艺参数组合。多目标优化模型如下所示:

(9)

利用Design Expert统计软件的优化模块求解优化目标,由于表面粗糙度、残余应力和磨损率同等重要,设置响应目标的重要性和权重相同,得到最佳工艺参数为静压力268.517 N、滚压次数4.475、超声振幅8.205 μm。在此工艺参数下,表面粗糙度预测值为0.233 16 μm,残余应力预测值为 -853.693 MPa,磨损率预测值为9.487 3×10-7mm3/(N·m),预测结果的综合满意度达到0.927 488。同时将表5中20组表面粗糙度、残余应力、磨损率试验结果代入式(9),得到20组综合满意度,发现第10组的0.918 581为最大综合满意度,小于 0.927 488,因此,经过满意度函数法优化后的结果好于未优化的结果。

结合实际加工情况,调整超声滚压工艺参数为:静压力269 N、滚压次数4、超声振幅7 μm。在此工艺条件下进行 3 次超声滚压平行验证试验,并测得试样的表面粗糙度、残余应力和磨损率。表9为试验验证性结果,可以看出,试验结果的预测误差低于5%;同时将试验结果代入式(9),得到综合满意度为0.925 312,大于第10组的综合满意度值。与第 10组试验(表5中综合满意度最大)相比,残余压应力略有增加,由-861.54 MPa增加到-856.52 MPa,增加了0.58%;但表面粗糙度和磨损率分别由0.270 μm 和9.57×10-7mm3/(N·m)降低到0.241 μm和9.55×10-7mm3/(N·m),下降了10.74%和0.21%。

表9 试验验证性结果

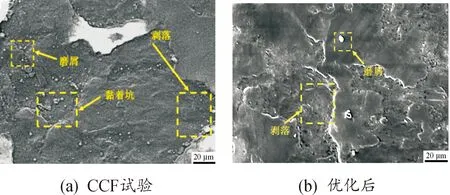

图9为通过VHX-2000超景深显微镜所观察的原始、CCF试验(第10组)和优化后的试样截面组织,可以看出,距表层较近的晶粒取向由原始的随机取向的晶粒分布变为滚压后横向取向一致的条带状分布,优化后的试样表层受塑性变形影响,层深度增加,晶粒细化的程度得到提高。图10为使用Helios G4 CX双束扫描电镜所观察的CCF试验(第10组)和优化后的试样磨痕形貌。优化前试样的磨损表面发生材料损失,存在剥落、黏着坑现象,磨损机理以粘着磨损为主,优化后试样的磨损表面也存在剥落现象,磨损机理以粘着磨损为主,但磨损程度相较于优化前的试样表面有所减轻,且优化后试样由于较好的表面粗糙度和较高的晶粒细化程度,使得磨损率下降[20]。因此,满意度函数法优化工艺参数可靠,对18CrNiMo7-6钢的超声滚压优化工艺参数方面具有指导意义。

图9 优化前后试样截面组织

图10 优化前后试样磨痕形貌

4 结论

1) 使用自主设计的超声滚压装置对18CrNiMo7-6钢试样端面进行超声滚压加工,滚压处理试样的表面性能得到明显提升。表面粗糙度随静压力、滚压次数和超声振幅的增加呈现先减小后增大的变化趋势;残余压应力随静压力、滚压次数和超声振幅的增加分别呈现先增大后减少、逐渐增大和逐渐增大的变化趋势;磨损率随静压力、滚压次数和超声振幅的增加分别呈现先减少后增大、逐渐减少和逐渐减少的变化趋势。

2) 对于表面粗糙度,单因素影响最大的是滚压次数,交互作用影响程度最大的是CA,其次为FC;对于残余应力,单因素影响最大的是滚压次数,交互作用影响程度最大的是CA;对于磨损率,单因素影响最大的是超声振幅,交互作用影响程度最大的是CA。

3) 基于最小表面粗糙度、最大残余压应力和最小磨损率的优化目标,获得最佳加工参数水平为静压力269 N、滚压次数4和超声振幅7 μm。使用最佳工艺参数对试样进行试验验证,表层塑性变形和晶粒细化程度得到提高,试验结果的预测误差低于5%,验证了优化结果的可行性。