漏电流式颗粒物传感器内粒子沉积影响因素研究

施盛耀,汤 东,李天祥

(江苏大学 汽车与交通工程系, 江苏 镇江 212013)

0 引言

近几十年来,我国的经济迅猛发展,柴油机也获得了越来越广泛的应用[1]。但柴油机排放的颗粒物(PM)作为空气污染源之一,致使空气污染问题愈发严峻[2-3]。为此世界各国制定了严格的排放法规,并强制要求柴油机安装颗粒物捕集器(DPF),以减少颗粒物的排放[4-5]。柴油机排气环境极其严峻复杂,DPF在使用过程中容易出现破损和老化等失效情况,所以需要使用传感器对DPF进行监测,以保证其正常工作。随着国家排放法规的不断加严,传统的压差传感器响应时间长、精度不高,无法满足诊断要求,因此,需要进一步开发车用柴油机颗粒物传感器实现实时、快速、精确诊断[6-8]。

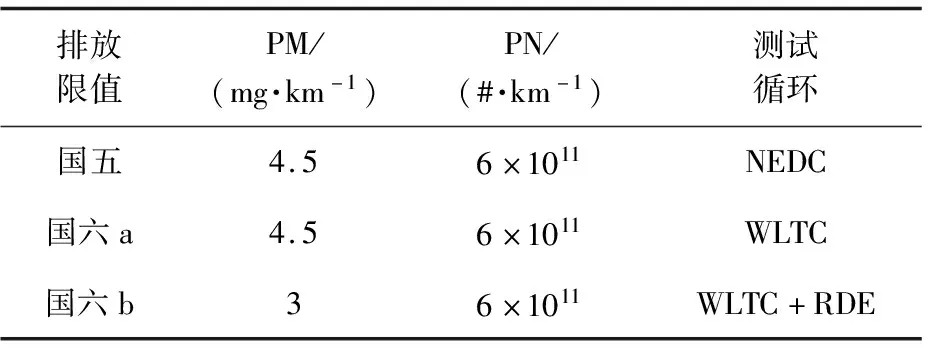

颗粒物传感器根据测量原理主要分为光学、化学和电学传感器。Soldo等[9]基于粒子的尺寸大于散射辐射的波长,粒子的表面反射入射辐射,折射和衍射辐射被检测和计数的原理开发出了M-DUST颗粒物传感器,实现了对颗粒物的实时监测。Shen等[10]对电化学技术进行了深入的研究,开发了电流式与电位式传感器。Hagen等[11]通过模拟研究发现颗粒物浓度的增加会导致传感器电容值的增大,且颗粒物浓度增加得越快,传感器电容值上升的幅度也越大,对电容式颗粒物传感器进行了改良。随着国六排放法规(表1)的发布,国内专家也开展了对颗粒物传感器的研究。杨永杰等[12]以光敏区光亮为媒介,建立颗粒物浓度与电信号的关系,发明了一种光电传感器。孙吉勇等[13]基于光散射法提出了一种主要结构为凸透镜的颗粒物传感器。

表1 轻型车排放标准中颗粒物的排放限值

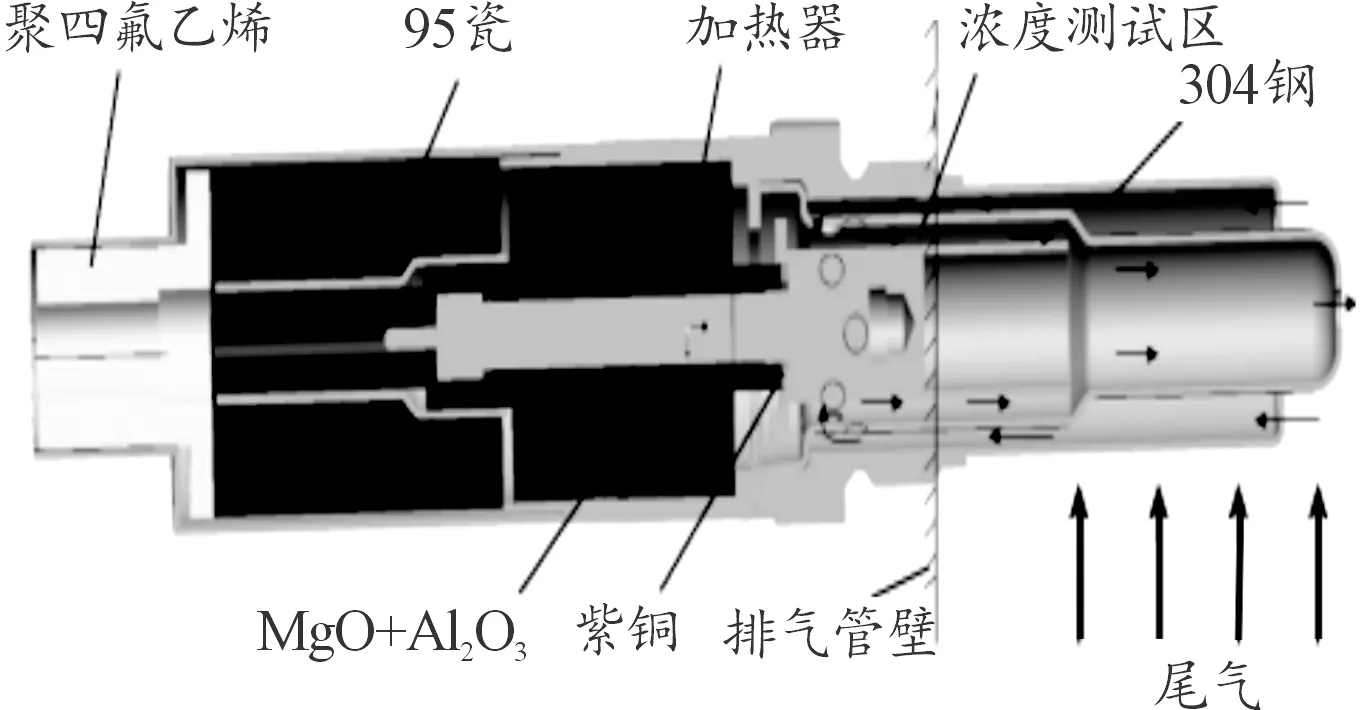

漏电流式颗粒物传感器应运而生,其生产成本低且能对废气中的颗粒物浓度进行瞬态监测[14-15]。如图1所示,传感器头部竖直安装在DPF后方的排气管中,基于文丘里管原理使尾气流入传感器中。由于中央电极电压高达800~1 500 V,在进入柱状中央电极与筒状接地外壳间形成的浓度测试区时,尾气中的颗粒物被电离成导体,产生漏电流。建立漏电流值和颗粒物浓度之间的关系即可实时测量尾气中的颗粒物浓度。

图1 漏电流式颗粒物传感器结构示意图

1 建模方法

1.1 物理场模型

1.1.1流场模型

颗粒物的运动规律主要受到其周围尾气流动规律的影响,故将其简化为湍流运动。由此可以采用质量与动能守恒方程来表示传感器内气体的运动规律。

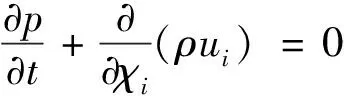

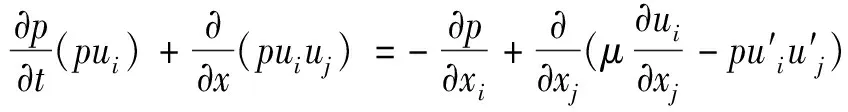

质量守恒方程:

(1)

动量守恒方程:

(2)

式中:ρ为流体密度,g/m3;ui=(u1,u2,u3)为平均速度分量;xi=(x1,x2,x3)为笛卡尔坐标;p为平均压力,Pa。

用来计算湍流运动的方法有很多种,考虑到计算效率和求解精度的要求,选择k-ε湍流模型对排气管以及传感器中的流场进行计算,用来研究流场分布情况,计算方程如下:

(3)

(4)

方程(4)中Gk是平均速度梯度引起的湍动能k的产生项,通过式(5)计算得到[14]:

(5)

式中:k为湍动能,J;μt为湍流黏性系数,Pa·s;σk、σε为k方程与ε方程的湍流普朗特数。

1.1.2稳态静电场模型

在传感器的内部,通过带有1 000 V中央电极与接地外壳的共同作用,在两者之间的空隙产生一个带有稳定电场的浓度测试区。故选择稳态静电场模型施加对传感器内部气流运动的影响。电场强度公式为:

(6)

1.1.3温度场模型

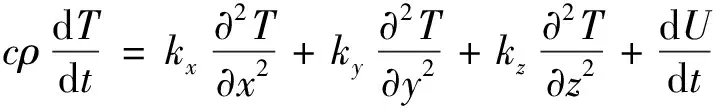

传感器内温度场主要是由材料的导热性能决定的,因此温度场模型的建立必须考虑到外界环境温度、颗粒物进气温度及各材料的导热性能等主要方面。传感器结构如图2所示,各零件的材料属性参数如表2。在直角坐标下各向异性的三维导热微分方程如下:

图2 颗粒物传感器结构示意图

表2 颗粒物传感器零件材料属性参数

(7)

式中:T为瞬态温度,K;c为比热容,J/(kg·K)[15];ρ为质量密度,kg/m3;k为导热系数,W/(m·K);U为系统内能,J。

1.2 几何模型与边界条件

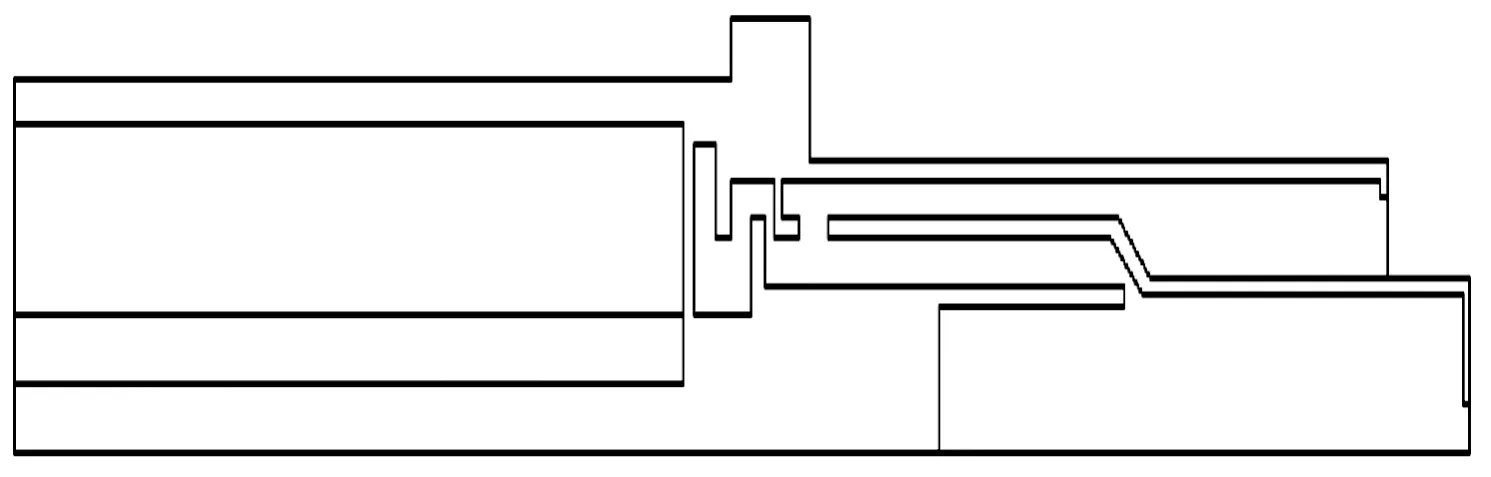

考虑到颗粒物通过文丘里管头部进入传感器内部的过程中,排气管的形状结构和传感器的安装位置都会对流场的分布情况产生影响,故建立传感器与排气管的连体模型,如图3所示。同时因为排气管与颗粒物传感器都可以视为轴对称物体,为了减少仿真模拟的计算量可以选择只建立一半的模型。在模拟流场时,由于排气管气体流速较快、停留时间较短,故可以认为排气管出入口与传感器入口温度一致。为进一步缩短仿真时间,可建立如图4所示的传感器二维旋转轴模型。

图3 颗粒物传感器三维模型示意图

图4 颗粒物传感器二维旋转轴模型示意图

在模拟软件COMSOL中,设置流场时入口采用速度入口边界,出口采用压力出口边界,壁条件选择无滑移。设置温度场时,排气管入口处与传感器沉没在排气管内的外壳设置为废气温度。裸露在外的传感器外壳则设置为大气温度,出口设置为流出边界。模拟所设置的排气流速与排气温度参考493柴油机的怠速至全负荷工况,其中排气流速取9.1~32.7 m/s,排气温度取100~550 ℃。

2 模拟分析结果

2.1 废气温度对颗粒物沉积速度的影响分析

由于模拟时考虑符合普遍情况,故使颗粒物统一默认为100 nm粒径,颗粒物浓度设定为1 mg/m3,颗粒物所带电荷量考虑为携带3个单位的正电荷。为覆盖多数应用场景,选定排气温度为373~823 K,选择步长50 K取工况点,模拟不同废气温度下传感器浓度测试区内的颗粒物沉积速度变化关系。

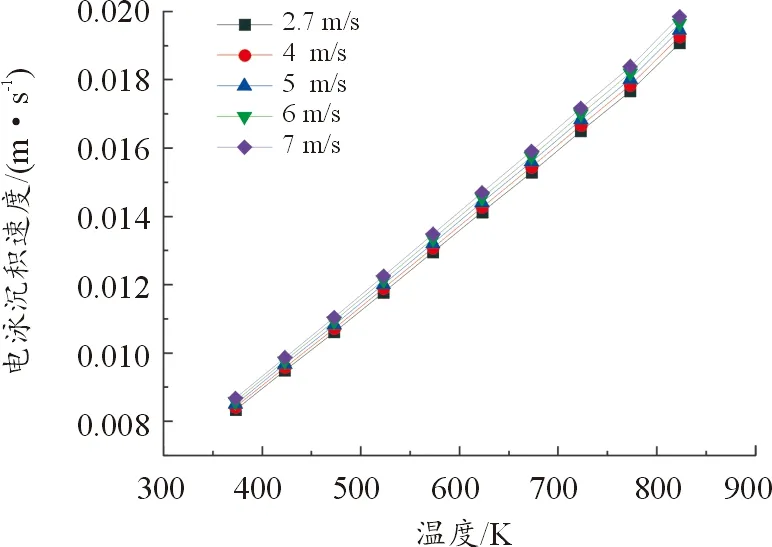

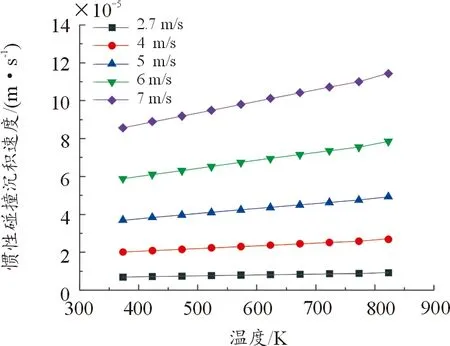

图5—图7展示了颗粒物沉积速度随废气温度的变化关系。从图中可以看出,浓度测试区内颗粒物的3种沉积速度均与排气温度呈正相关。因为在气体压强不变的情况下,废气分子的平均自由程λ会随着排气温度的升高而增加,坎宁安校正因子CC也随之明显增大。经过研究可知,颗粒物沉积速度主要是由热泳系数、传感器入口处的温度梯度决定的。同时排气温度导致的废气分子的平均自由程λ增大,致使克努森数Kn呈明显增加趋势,热泳系数Kth也随之缓慢上升。因此废气温度升高直接决定颗粒物热泳沉积速度的增大。颗粒物的电泳沉积速度主要由电迁移率与电场强度2个部分组成,而传感器内部可视为稳态电场,故电场强度保持不变。当排气温度增大时,坎宁安校正因子的增幅要高于气体动态黏度,故颗粒物的电迁移率和电泳沉积速度也随之增大。颗粒物的惯性碰撞沉积速度主要由坎宁安校正因子和气体动态黏度的比值决定,由于坎宁安校正因子随温度上升的增加幅度略高于气体动态黏度,故颗粒物的惯性碰撞沉积速度随废气温度的升高呈现缓慢上升的趋势。

图6 电泳沉积速度随温度的变化关系曲线

图7 惯性碰撞沉积速度随温度的变化关系曲线

2.2 废气流速对颗粒物沉积速度的影响分析

颗粒物条件设置如2.1小节,废气的流速分别设置为2.7、4、5、6、7 m/s,模拟不同废气流速下传感器浓度测试区内的颗粒物沉积速度变化关系。

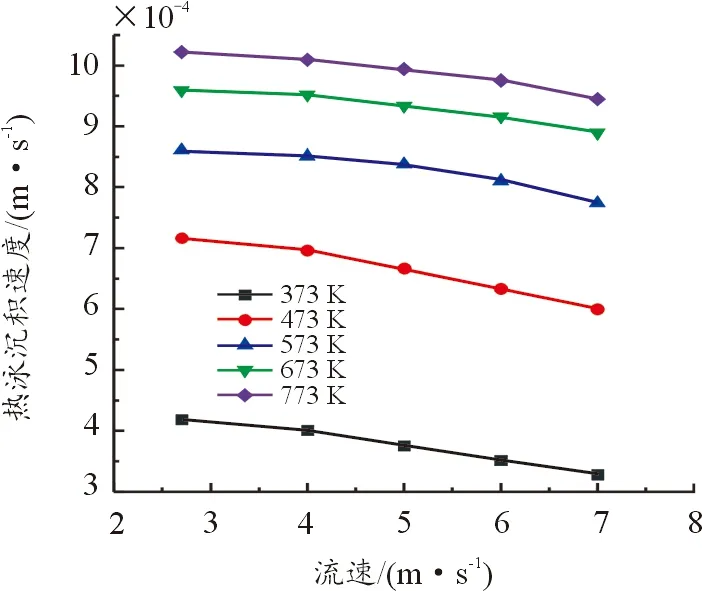

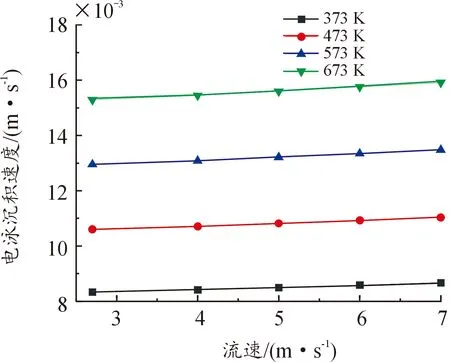

图8—图10展示了颗粒物沉积速度随废气流速的变化关系。

图8 热泳沉积速度随流速的变化关系曲线

图9 电泳沉积速度随流速的变化关系曲线

图10 惯性碰撞沉积速度随流速的变化关系曲线

从图中可以看出,当流入传感器的废气流速不断增大时,颗粒物热泳沉积速度呈下降趋势,而电泳沉积速度和惯性碰撞沉积速度呈现增加的趋势。对于热泳沉积来说,当传感器入口废气流速升高时,废气在浓度测试区内温度损失降低,浓度测试区内的温度梯度就会变小,而废气本身的温度与热泳系数变化不大,故当传感器入口废气流速增大时,颗粒物热泳沉积速度会减小。对于电泳沉积来说,当传感器内废气流速较低时,废气从传感器入口运动到浓度测试区的过程中会与传感器壁面进行热交换,流速较高时废气运动到浓度测试区导致流速较高时浓度测试区的废气温度也较高。气体流速的增加会导致气体温度增加,故当流速增大时,电泳沉积速度呈缓慢增加趋势。对于惯性碰撞沉积来说,废气在传感器壁面垂直方向上的速度分量与坎宁安校正因子两者与颗粒物的惯性碰撞沉积速度呈正相关。流速的增大会导致废气温度缓慢增加,从而导致坎宁安校正因子CC缓慢增大。同时,废气流速的增大会使废气与传感器壁面垂直的速度分量不断增大,故当废气流速增大时,颗粒物的惯性碰撞沉积速度迅速增大,且流速越大颗粒物的惯性碰撞沉积速度增加幅度越大。

3 传感器颗粒物沉积试验

为进一步研究柴油机工作过程中颗粒物在漏电流式颗粒物传感器内的沉积速度变化情况及其对传感器信号输出值的影响,搭建柴油机实验台架,对不同工况下的传感器信号变化规律进行分析,结合沉积机理与传感器信号对传感器响应时间进行预测,并对模拟结果进行验证。

3.1 试验方案

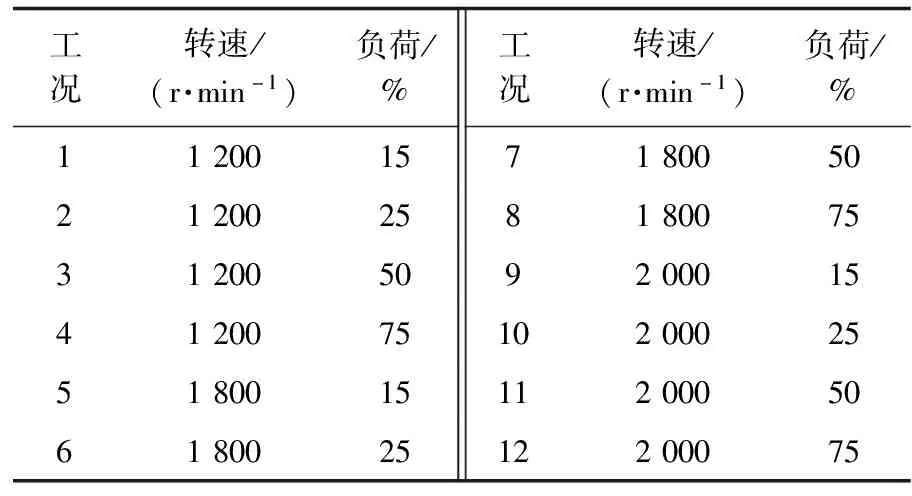

建立柴油机试验台架,通过测功机对柴油机输出功率进行测量,在排气管上安装漏电流式颗粒物传感器,测量柴油机不同工况下的排气浓度并记录传感器的输出信号值,利用温度传感器对传感器附近的废气温度进行测量,通过流量计测量排气管内排气流量,采用AVL415烟度计对传感器输出信号进行对比验证。选取不同负荷不同转速的多个工况点,测量传感器对应工况点下的输出信号失效时间。对每一个传感器在每一工况下的信号输出进行4次重复采集,计算4次的平均值进行数据分析,避免偶然误差。试验选用的工况点及相应转速、负荷情况如表3所示。

表3 颗粒物传感器信号试验的工况点

3.2 试验设备

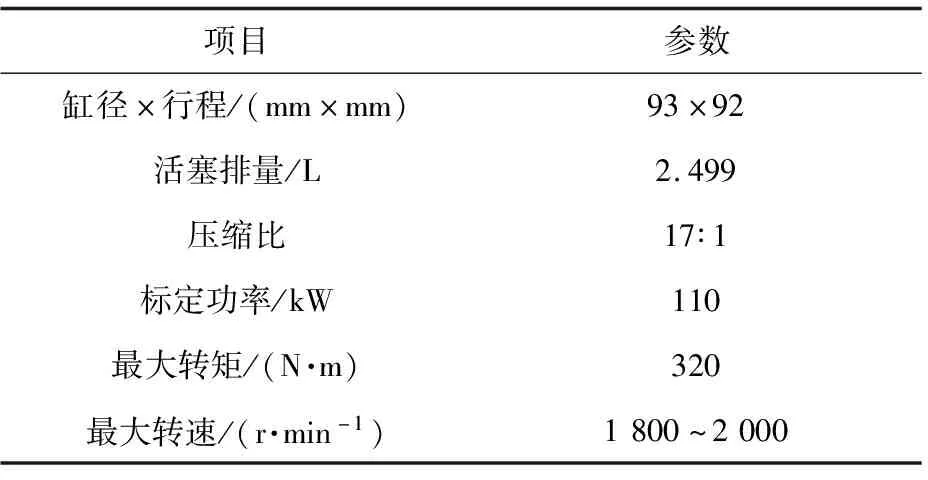

选取一台四缸四冲程、高压共轨、增压中冷493柴油机搭建试验台架,柴油机主要参数如表4所示,测功机选用杭州中成测试设备有限公司的电涡流测功机,在排气管尾端安装AVL415烟度计,保证传感器的信号输出规律与排气烟度的变化规律一致。图11展示了发动机的试验台架,图12展示了试验的信号采集系统。

表4 493柴油机的主要参数

3.3 试验结果分析

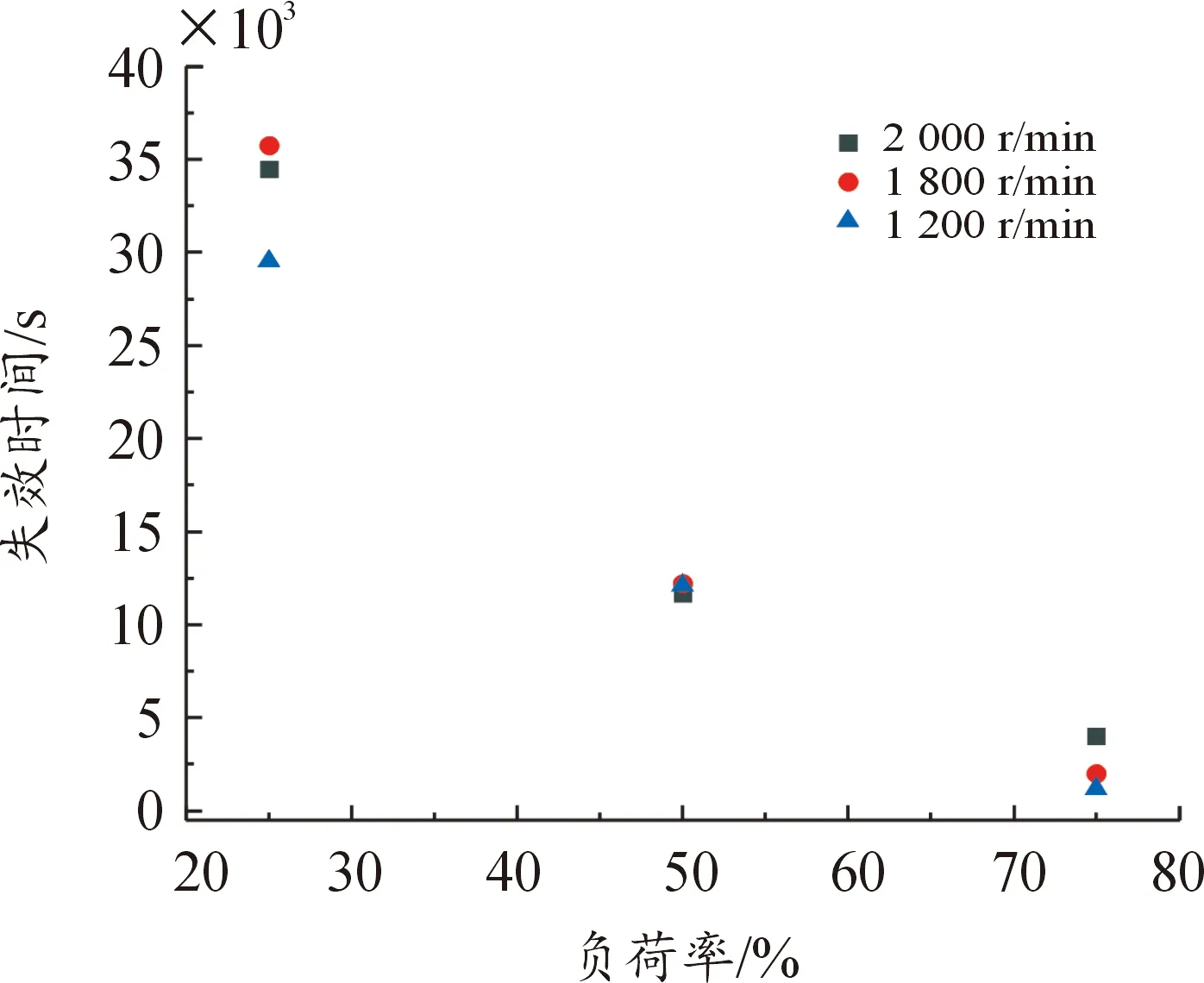

图13展示了不同工况下传感器失效时间分布。从图中可以看出,对于相同转速下的传感器,其失效时间随着负荷的增大呈现出急速减小的趋势,这是由于传感器失效时间主要受到颗粒物浓度以及颗粒物沉积速度的影响,当柴油机转速不变,其充量系数基本保持不变,此时若增加负荷,循环供油量就要增加,导致过量空气系数减小,燃烧室内缺氧的区域扩大,混合气的形成与燃烧就会变得恶化,从而使颗粒物的浓度增加,而颗粒物浓度的增大则会导致失效时间不断减少。当颗粒物浓度相差不大时,温度较高的工况传感器失效时间也较短,这是由于温度的增加会导致颗粒物3种沉积机制所导致的沉积速度均呈增加趋势,而失效时间与颗粒物浓度和沉积速度呈负相关,故温度较高时传感器失效时间较短。前文对不同排气状态下颗粒物沉积速度进行了模拟,为对模拟结果进行验证,基于传感器失效时间与颗粒物浓度和颗粒物沉积速度之间的关系,将对应工况下试验所获得的传感器失效时间转换成颗粒物沉积速度,并与相同排气条件下模拟获得的颗粒物沉积速度进行对比分析。

图13 不同工况下传感器失效时间分布图

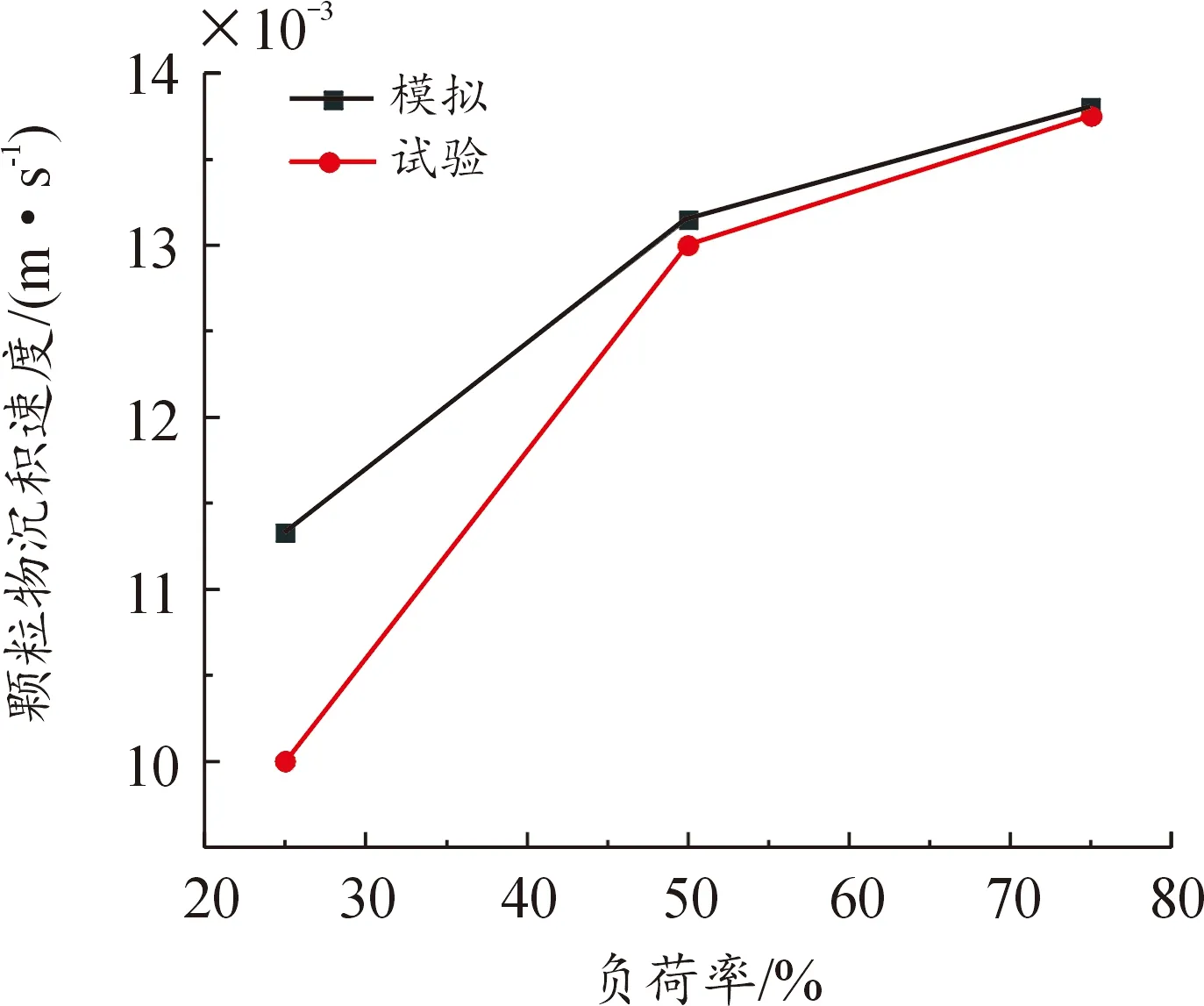

图14展示了转速为2 000 r/min时不同负荷下模拟与试验颗粒物沉积速度分布规律。从图中可知,模拟与试验颗粒物沉积速度规律相似,随着发动机负荷的增大,模拟和试验颗粒物沉积速度均呈现出不断增大的趋势,这是由于随着负荷的增大,柴油机循环喷油量增加,燃烧更加剧烈,放出的热量也更多,导致排出废气的温度也不断升高。由前文可知,废气温度的升高会导致颗粒物沉积速度增大,故随着负荷的增大,模拟和试验颗粒物沉积速度也呈现增大的趋势。同时,在低负荷时,试验所得的颗粒物沉积速度相较于模拟获得的颗粒物沉积速度有一个较为明显的降低,这是由于随着失效时间的增加,粒子重返气流的概率增加。

图14 模拟与试验颗粒物沉积速度与负荷率的关系曲线

4 结论

1) 气体温度升高时,浓度测试区内温度梯度增大,颗粒物热泳沉积速度不断增大。随着废气流速的上升,废气在浓度测试区内停留的时间缩短,温度损失降低,浓度测试区内的温度梯度变小,颗粒物热泳沉积速度不断减小。

2) 随着温度的增加,电迁移率Z不断增大,致使颗粒物电泳沉积速度加快。流速较高时废气运动到浓度测试区的时间减少,温度下降也会减少,故颗粒物电泳沉积速度增加。

3) 气体温度增加时,坎宁安校正因子增幅大于气体动态黏度增大,颗粒物的惯性碰撞沉积速度随废气温度的升高呈现缓慢上升的趋势。废气流速的增大使废气与传感器壁面垂直的速度分量不断增大,导致颗粒物的惯性碰撞沉积速度迅速增大。

4) 相同转速下,颗粒物浓度随着负荷的增加而增大,传感器的失效时间随着负荷的增大而减小。随着发动机负荷的增大,模拟和试验颗粒物沉积速度均呈现不断增大的趋势,在低负荷时,试验所得的颗粒物沉积速度较模拟获得的颗粒物沉积速度明显降低。