液压支架立柱基材27SiMn钢激光熔覆搭接工艺实验探究

吴文静,于贺春,张素香

(中原工学院 机电学院, 郑州 450007)

0 引言

激光熔覆技术具有污染小、生产效率高、变形量小及稀释率低等特点[1],是改变基体表面性能的表面处理技术之一,在国内外得到广泛应用[2-3]。通过激光输出的方式,将配比好的基体表面合金粉末受热熔化,凝固后“附着”在基体表面,使得基体表面性能得到较大改善[4]。激光熔覆技术在基材表面使用后,可使基材具备良好的耐磨、耐热、耐腐蚀及高强度等特点[5]。该激光熔覆实验探究,以液压支架立柱表面基材27SiMn钢为实验样块材料,将铁基合金进行熔覆至基材表面,以提高基材表面的硬度及耐磨性能[6],从而通过表面改性满足实际应用需要[7]。

液压支架立柱在煤矿中的应用环境较差,是煤矿机械工作中的关键设备部件[8]。由于液压支架立柱在工作时易受到周期性磨损和冲击,需要具有强度高,不可弯曲以及高耐磨性等特性[9],立柱表面也需要达到一定硬度。因此提高设备的可靠性是煤矿智能化综采推广工作亟需解决的核心问题[10],业界对此开展了大量研究[11-13]。本文利用激光熔覆技术对矿用液压支架立柱基材27SiMn钢表面进行改性处理,并对熔覆层的硬度和耐磨性以及搭接工艺进行实验探究分析,力求有效延长立柱使用寿命。

1 实验材料及方法

1.1 实验材料

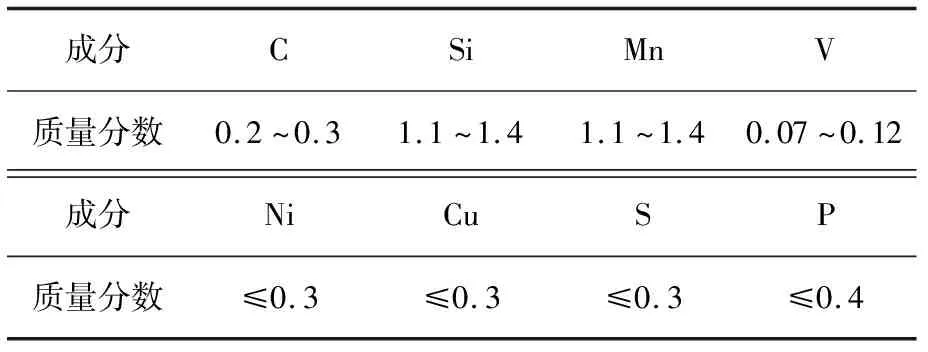

实验基材为27SiMn钢材试件,其成分为表1所示,实验尺寸为100 mm×50 mm×20 mm,表面进行抛光处理后,经无水乙醇清理表面,熔覆材料为Fe基合金粉末,其成分如表2所示,粉末颗粒大小为200目。Fe基合金粉末激光熔覆后,熔覆层成分与铸铁、碳钢等基体合金接近,相容性较好、界面结合牢固[14],同时耐磨性高,成本低廉,其在激光熔覆领域中使用较为广泛[15],且具有重要科学研究意义。

表1 27SiMn钢化学成分(质量分数,%)

表2 铁基合金粉化学成分(质量分数,%)

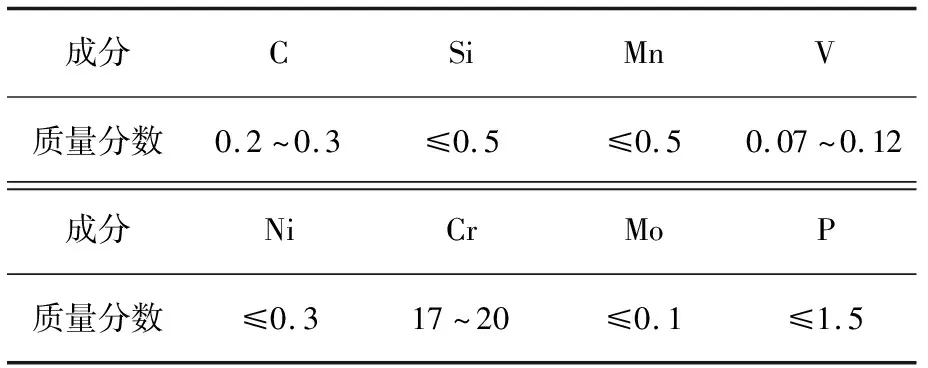

1.2 实验设备

实验使用激光熔覆设备为波长900 nm的工业半导体直接输出激光器。送粉设备使用侧向送粉方式,通过控制送粉器内部气体压力与转盘转速,进而控制每分钟送粉量,实验时,将铁基合金粉输送至基材表面,配合激光器进行激光熔覆。移动控制设备为IRB4600工业机器人。实验将所有实验设备集成到ABB机器人控制面板,通过机器人控制各设备工作时间并协同工作,激光熔覆集成系统如图1所示。

图1 激光熔覆集成系统框图

1.3 实验方法

将熔覆的铁基合金粉在110 ℃的条件下烘干2 h后放入送粉机,通过工业机器人控制送粉机与激光器同步工作,在基体上进行激光熔覆实验。实验采用半导体直接输出激光器,最高功率为4 000 W,光斑尺寸为2 mm×14 mm。本次单道激光熔覆实验使用输出功率为3 000、3 200、3 400、3 600 W,焦距300 mm,扫描速度为6 mm/s,激光及光斑工作运动方向为如图2所示。送粉装置为侧向送粉,保护气体为氩气,送粉速度分别为23 g/min和30 g/min。按照上述实验工艺参数进行单道熔覆实验,将表面质量及测试结果较好的工艺参数进行激光熔覆搭接实验。

图2 激光熔覆光斑的扫描方向示意图

激光熔覆实验后,将试样经打磨抛光,测量其熔覆层厚度。使用HVS-5Z自动转塔数显维氏硬度计进行显微硬度测量,测量在载荷300 g,加载时间10 s条件下,沿结合面向熔覆层和基体两侧测量[16]。摩擦磨损测量使用WTM-2E可控气氛微型摩擦磨损测量仪,摩擦副为GCr15钢球,直径2 mm,测量条件为室温,载荷200 g,转速为300 r/min,旋转半径为1 mm,运行时间120 min。

在不同激光功率下进行熔覆实验,并对比熔覆层的宏观和微观表面质量,对铁基合金粉末的厚度、硬度及耐磨性展开实验探究并进行分析总结,找到合适的激光熔覆铁基合金粉末参数,进行激光搭接实验。

2 单道熔覆实验及结论

2.1 熔覆层厚度测试

激光熔覆实验使用功率为3 000、3 200、3 400、3 600 W,不同激光功率单道实验后进行熔覆层厚度测量及硬度测试。通过对实验样块表面进行渗透探伤,可知在各熔覆参数下实验后,表面均无裂纹产生。厚度测量在熔覆层的中间位置选取3个不同的位置,并取测量厚度算数平均值。实验测量结果如表3所示。

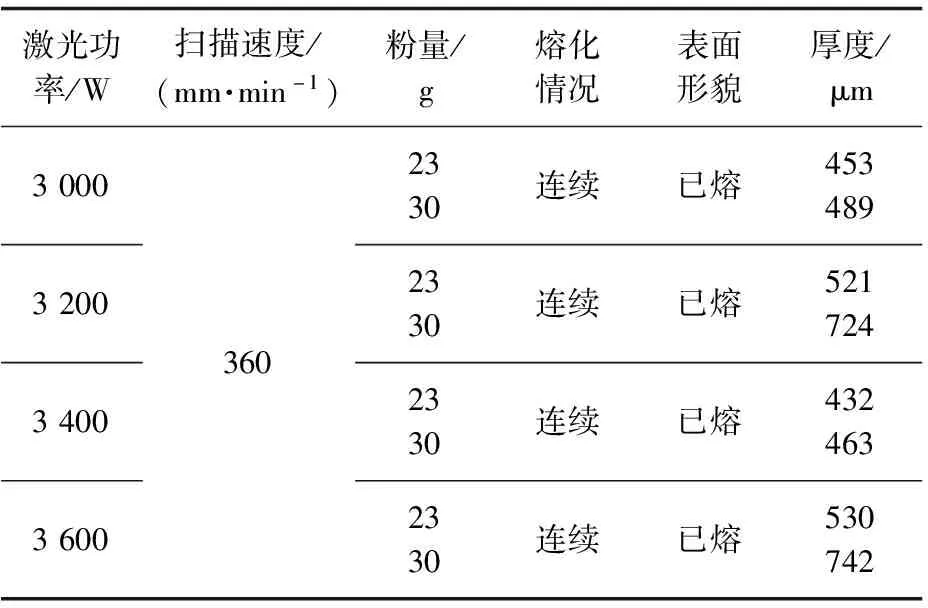

表3 激光熔覆层宏观检测及厚度测量

在3 000、3 200、3 400 、3 600 W的功率下进行熔覆实验,熔覆彻底且表面均成型完整,将试样侧面通过显微镜观察,未发现熔覆层中存在气孔和裂纹现象,熔覆后整体形貌如图3所示,从左至右依次为3 000、3 200、3 400、3 600 W功率下熔覆层形貌图。

图3 各功率下熔覆层形貌金相照片

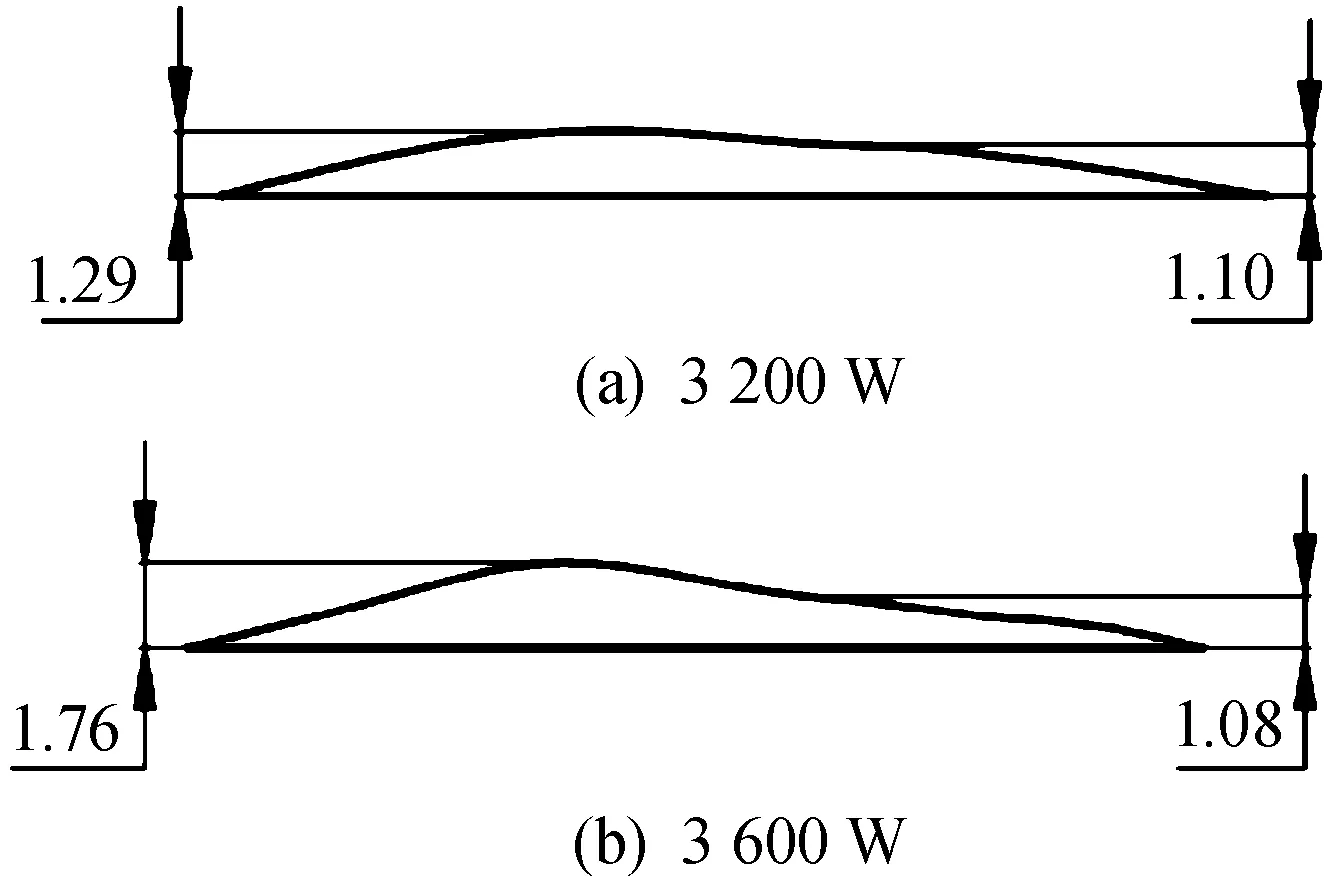

同时,根据表3中数据,可以得到功率为 3 200 W和3 600 W时熔覆相同的粉量,熔覆层较厚,如图4所示,图4(a)中,3 200 W功率下,熔覆厚度为0.52 mm,图4(b)中,3 600 W功率下,熔覆厚度为0.53 mm。

图4 2种功率下的熔覆层形状示意图

2.2 熔覆层硬度测试

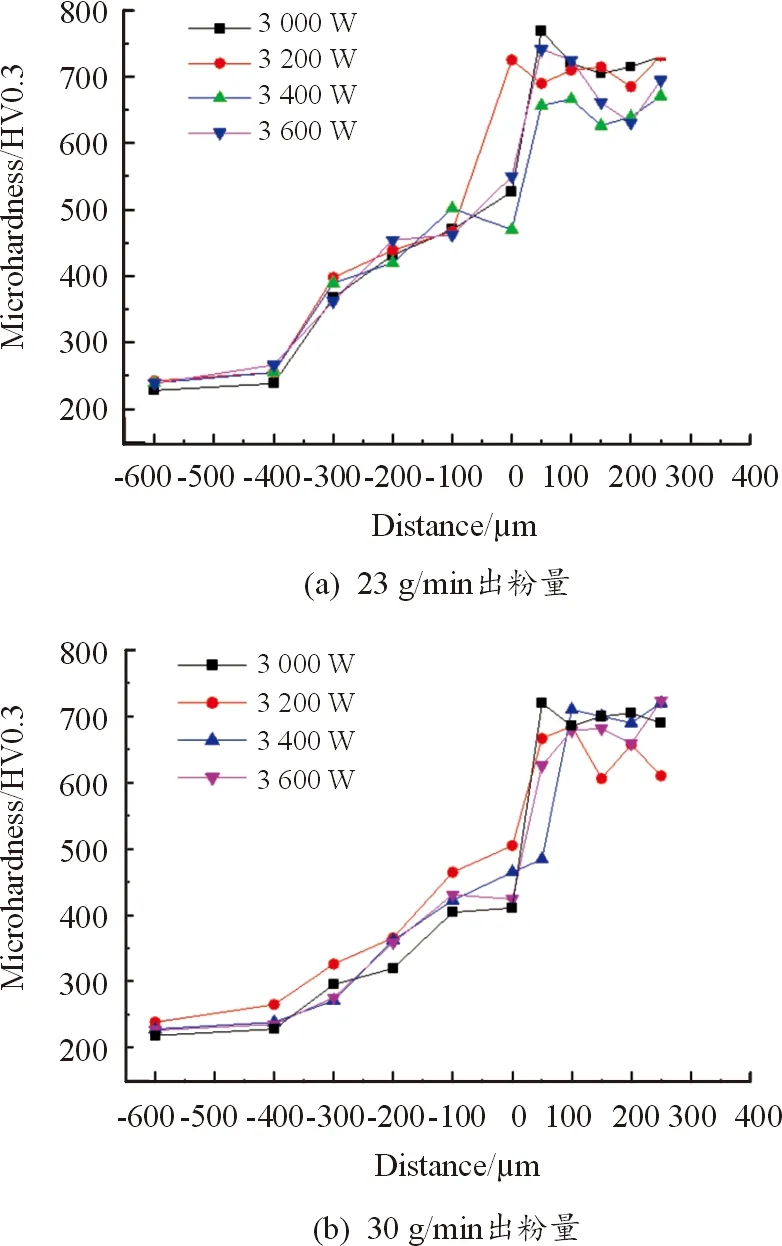

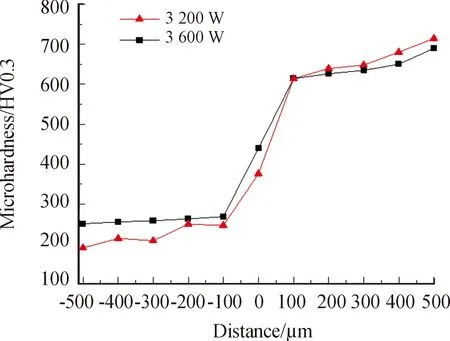

基材及熔覆层硬度使用维氏硬度计测量,在上述测完熔覆层厚度的实验样块表面进行硬度测量。硬度测量以熔覆层与基材结合面为坐标轴零点,熔覆层为正向,基材为负向,熔覆层每间隔50 μm测量1次,基材方向每间隔100 μm测量1次,每次测量3组数据,取各位置测量维氏硬度的算数平均值,得到各位置测量的硬度梯度图,如图5所示。

图5 23和30 g/min出粉量功率下的硬度梯度图

由图5可知,硬度梯度从基材到熔覆层的硬度值大小趋势较为一致。在熔覆层中,不同功率的熔覆层硬度发生变化,但变化不大,在熔覆层50 μm左右硬度相对最大,此处散热较慢,温度梯度较小,导致表面相对较硬。根据图5仍可看出,27SiMn钢基材硬度在200 HV0.3左右,熔覆层硬度在600~750 HV0.3,转化为洛氏硬度为55.0~62.3 HRC,熔覆层硬度比基材提高了3倍以上,且各个功率下硬度差值不大。

结合实际工况,对熔覆层硬度和厚度提出要求,为满足在熔覆层表面进行打磨处理等后期加工工序,进而保证液压支架立柱表面质量,需在基材表面留一定加工余量。根据上述实验结论,找到熔覆层较厚的工艺参数,功率为3 200 W和3 600 W,并对两功率熔覆层样块进行摩擦磨损实验检测。

2.3 熔覆层摩擦磨损测试

根据煤矿液压支架立柱的工作环境及上述激光单道熔覆结论,对功率为3 200 W和3 600 W,出粉量23 g/min的熔覆层进行摩擦磨损实验,实验结果如图6所示。

图6 熔覆层及基材摩擦磨损实验结果曲线

由图6可知,两熔覆层刚开始均有上升趋势,由于法向载荷有稳定增大的过程,随时间延长摩擦磨损趋于稳定,3 200 W熔覆后的熔覆层表面摩擦因数波动较小,3 600 W熔覆后的表面摩擦因数波动剧烈,这主要由于摩擦过程中涂层表面材料剥落造成,基材经磨合期后摩擦因数稳定[17]。最终,基材的摩擦因数稳定在0.68左右,3 200、3 600 W功率的熔覆层摩擦因数稳定在0.65左右。

实验后,对比磨损实验前后各样块质量变化, 27SiMn钢基材摩擦磨损后质量减少5 mg,熔覆功率3 200 W样块减少3.5 mg,熔覆功率3 600 W样块减少3 mg。根据摩擦磨损后表面质量变化与摩擦因数变化可以得出结论,干磨损条件下,激光功率为3 200 W与3 600 W熔覆层比基材27SiMn钢耐磨。

3 搭接实验探究

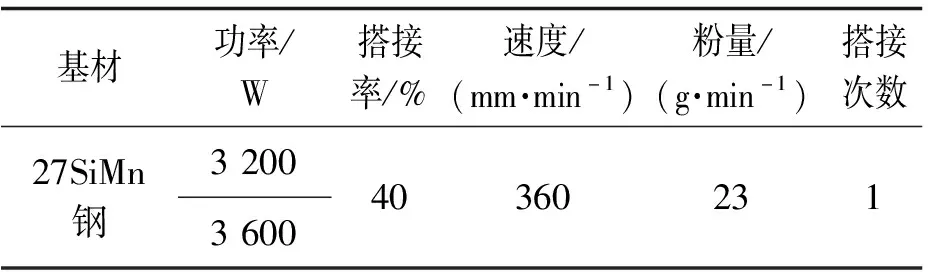

根据上述探索工艺参数,使用铁基合金粉在实验样块表面进行激光熔覆搭接实验,实验工艺参数如表4所示。

表4 搭接工艺实验参数

根据表4实验参数进行搭接实验[18-20],得到搭接后宏观熔覆层表面检测无裂纹,熔覆层形状如图7所示,图中右侧为搭接实验第1道,左侧为搭接实验第2道,两搭接实验第2道均比第1道厚,图中测量厚度为熔覆层最厚位置和搭接中间凹陷处位置厚度。

图7 不同功率下搭接实验熔覆层形状

通过搭接实验,可以看出2不同功率搭接凹陷处的厚度几乎相等。由于功率3 600 W熔覆第1道结束后,基材表面温度较高,且第2道熔覆时将第1道熔覆后散落基材的粉末熔覆,使功率3 600 W比3 200 W的第2道熔覆层厚,且前者约为后者厚度的1.5倍。对搭接实验搭接部分硬度进行3次测量,取平均值后,得到搭接实验3 200 W和 3 600 W功率下、23 g/min出粉量的硬度梯度如图8所示。

图8 搭接处硬度梯度曲线

根据图8可知,在2种功率下的熔覆搭接实验中,硬度梯度趋势较一致,热影响区范围相近,且根据熔覆层各点硬度数据,得到两不同功率搭接处熔覆层平均硬度分别为58.3 HRC和57.3 HRC,均在55 HRC以上。同时可知,熔覆层在较大厚度持续保持在较高硬度,符合实际工作要求。

搭接后进行摩擦磨损实验,测试结果与单道熔覆摩擦磨损测试结果数值相当,如图9所示,初期3 200 W的熔覆层表面摩擦因数波动较小,3 600 W的熔覆层表面摩擦因数波动剧烈,这主要是由于摩擦过程中涂层表面材料剥落造成,经磨合期后摩擦因数逐渐稳定。最终,摩擦因数稳定在0.72左右。熔覆层摩擦因数比基材摩擦因数略高0.04,相差不大。结合样块质量对比,搭接样块磨损后,质量减少3 mg左右,比基材样块磨损量少,说明干磨损条件下,激光熔覆搭接后比基材27SiMn钢更耐磨。

图9 搭接后摩擦磨损实验结果曲线

实验后腐蚀,并对熔覆层搭接处观察,如图10所示。图10(a)为熔覆层上部,图10(b)为熔覆层中部,图10(c)为熔覆层与基材结合处。

从图10(a)看出,熔覆层上层显示许多细小致密的等轴晶,由于熔覆层上层受热后散热较快,形成较大过冷度,显示熔覆层中大量晶核生长,到一定体积后不再继续生长,形成等轴晶区;从图10(b)看出,在熔覆层中部多为粗大树枝晶和柱状晶,原因是由于熔覆层中部受热累积效应大[21],但是基体与熔覆层存在正温度梯度,具备快速散热的条件,使中部位置的晶体结构随着距离界面距离的增加过冷的增大,产生粗大的树枝晶和柱状晶,随时间推移,过冷度减少,熔体以树枝状生长;从图10(c)看出,基材与熔覆层之间存有光亮带,说明熔覆层与基材的冶金结合效果较好[22],熔覆层底部以平面晶区、柱状晶和树枝晶为主,由于第一道熔覆层熔覆结束后基体的温度较高,第二道熔覆时残留在基材及熔覆层中的热量消散较慢,内部高温下降缓慢,使得凝固时温度梯度较小。

4 结论

1) 对27SiMn钢进行激光熔覆单道实验,在实验功率3 000、3 200、3 400、3 600 W时,熔覆层硬度及摩擦因数相差不大,熔覆层厚度存在较大差异。

2) 使用3 200、3 600 W这两功率进行搭接实验。两功率搭接后熔覆层厚度较厚,熔覆层硬度分别为58.3 HRC和57.3 HRC,均在55 HRC以上,搭接处硬度高于基材3倍以上,满足煤矿环境下液压支架立柱工作时强度要求。

3) 两功率搭接后熔覆层比基材更耐磨,同时熔覆层厚度提升,熔覆层的搭接最低凹处的厚度仍在1 mm以上。搭接工艺参数均满足激光熔覆后进行其他工序的加工要求。