单体NCM三元锂电池热特性实验与仿真研究

王 盛,袁文奇,尉庆国,任润国

(1.中北大学 能源与动力工程学院, 太原 030051;2.内蒙古第一机械集团有限公司, 内蒙古 包头 014032 ;3.山西新能源汽车工业有限公司,山西 晋中 030600)

0 引言

随着新能源汽车在全球范围内的大力推广,基于国内外各大汽车赛事的比赛用车辆也迎来了由传统燃油引擎向混合双擎和纯电动引擎快速转化的新时期。赛车的行驶工况相对普通民用汽车更加的极端和多变,在竞赛中其电池常常处于极高电流和极大放电深度的工作状态下[1],其动力电池系统也极易出现过热或散热不良的现象[2-4]。在国外FE方程式世锦赛和国内FSEC方程式汽车大赛中由于电池温升异常导致赛车失去动力的事件频频发生[5-6]。因此明确单体电池在赛车工况下的热特性规律是赛车安全稳定运行的前提和基础。

近年来国内外技术人员通过实体实验和数值模拟的方法对锂离子电池产热及散热问题进行大量研究。Bazinski等[7]采用等温量热仪探究了电池的温度和SOC对软包电池的热参数有较明显的影响;李悦等[8]和李天奇等[9]通过数值仿真方法较为直观地研究了磷酸铁锂电池在整个放电过程中各个部位的热量随放电时间的变化情况;Lyu等[10]和洪杰等[11]通过数值模拟方法研究了锂电池产热量和放电倍率呈正相关,并通过实体实验证明了仿真研究的可靠性。综上,通过实体实验和数值模拟可对所探究结论进行相互验证,是探究结果更为合理可靠。

为了探究镍钴锰酸锂电池(后文称NCM三元锂电池)应用于FSEC赛事的可行性,以L148N50B型单体NCM三元锂电池为研究对象,基于FSEC赛事正常放电工况,采用实验和仿真相互验证的方式对NCM电池的热特性进行探究,同时采用先仿真后实验的方法增加了对电池在极限放电工况下热特性的研究,在避免了直接大电流实验对电池造成的损坏的同时完成对NCM三元锂电池在FSEC赛事中可行性的验证。

1 NCM三元锂电池热效应模型建立

1.1 电池结构参数

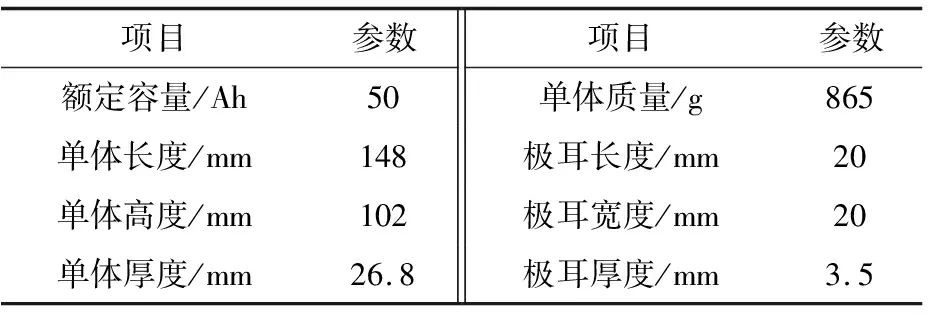

研究的是由中航锂电生产的L148N50B型方壳NCM三元锂电池,其相关结构和技术参数如表1、表2所示。

表1 NCM三元锂电池相关结构参数

表2 NCM三元锂电池各材料热物性参数

1.2 电池热物性参数计算

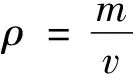

1) 等效密度

(1)

式中:m为电池总质量,kg;v为总体积,m3,根据表1将锂离子的质量以及体积参数代入式(1),计算得为2 218 kg/m3。

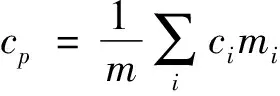

2) 平均比热容

(2)

式中:ci表示电池内部第i种材料的比热容,J/(kg·K);mi表示第i种材料的质量,结合公式和材料属性,取该款电池比热容数值为1 060 J/(kg·K)。

3) 等效导热系数

由于电池内部传热较为复杂但是流动性较弱,所以将电池内部等效于一个均匀的固体区域,然后采用串并联热阻原理[12],对单体电池在3个正交轴(x、y、z)上的等效导热性系数进行估算如图1所示。

图1 估算等效导热系数方向

根据所选NCM三元锂电池的相关参数,取该款电池在x、y、z方向上的导热系数λx、λy、λz分别为23.4、5.3、17.4 W/(m·K)。

1.3 电池生热速率模型

研究的是电池瞬态生热问题,故选用Bernardi模型[13]对NCM电池的生热速率模型进行建模,同时考虑到可逆热部分在电池总产热值中占比很小,故所研究电池的生热量计算公式简化如下:

(3)

式中:q表示电池生热速率,W/m3;I表示放电电流,A;V表示单体电池体积,m3;R表示电池等效内阻,Ω。

2 NGM三元锂电池热效应实验

2.1 电池放电工况的设定

对于FSEC方程式汽车大赛,其动态测试包括75 m直线加速、高速避障、8字绕环以及22 km耐久测试4个子项目[14]。结合中北大学行知车队历年参赛时采集的电压和电流数据以及哈工大和扬州大学等其他参赛高校在FSEC赛事中采集的电压电流数据[15],将75 m直线加速、8字绕环2个赛项归结为大电流短时间放电工况,该工况下电池在2 C倍率(100 A)恒流放电30 s;将22 km的耐久赛和高速避障2个赛项归为小电流长时间放电工况,该工况下电池在1 C倍率(50 A)恒流放电1 800 s,环境温度统一设为25 ℃。

2.2 HPPC内阻特性实验

2.2.1实验步骤

因锂离子电池的等效内阻会随着电池荷电状态以及温度的改变而发生变化,故本实验采用HPPC混合脉冲功率特性法对不同SOC对应下的内阻进行测试,通过分析放电、静置和充电期间的响应电压与电流的关系,获得不同 SOC下的充放电内阻[16]。具体实验步骤如下:

步骤1本实验使用新威CTE-4032型脉冲充放电测试设备进行,并设定环境温度为25 ℃;

步骤2设定恒流充电,电流15 A(0.3 C),将电池充电至4.3 V,然后恒压4.3 V充电至电流小于2.5 A为止,停止充电,此时为SOC=100%,静置30 min;

步骤3记录电池在SOC=100%时的开路电压;

步骤41 C(50 A)放电10 s;静置40 s;0.75 C充电10 s;静置40 s;1 C放电6 min,静置1 h;

步骤5重复步骤4,分别将SOC降至90%、80%、…、10%,记录各过程开路电压值;

步骤6结束循环,关闭设备,整理实验台。

2.2.2实验结果

经过HPPC实验的10个充放电循环后,其电流、电压、容量、能量随时间的变化如图2所示。

图2 电流、电压、容量、能量随时间变化曲线

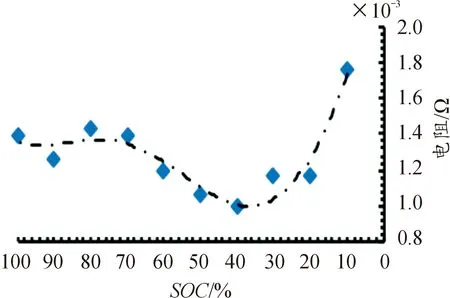

对上述实验数据进行整理计算得到了单体电池总内阻与SOC的变化关系,如图3所示。

图3 单体电池放电内阻特性曲线

将该关系进行5次多项式拟合得到SOC与内阻在25 ℃下的函数关系式如下:

R=0.022 5x5-0.051 9x4+0.032 6x3+

0.002 9x2-0.007 1x+0.002 4

(4)

式中:x即为SOC。

2.3 放电温升特性实验

2.3.1实验设备

本研究建立的温升实验平台主要包含充放电设备、恒温箱、上位机以及温度传感器等,如图4所示。其中主要的充放电设备为新威公司所生产的CTE-4032-NTA型号产品,高低温箱采用的是东莞勤卓公司生产的TEMI880型号产品。在本实验中设定恒温25 ℃,测试对象为容量50 Ah的NCM三元锂电池,热电偶的布置如图1中P1、P2所示。

2.3.2实验步骤

电池在大电流短时间放电工况(2C倍率放电30 s工况下电池温升)下实验步骤如下:

步骤1环境温度设为25 ℃;

步骤2充放电设备改为恒流充电,电流15 A,将该单体充电至4.3 V,在4.3 V下恒压充电至电流下限≤2.5±0.5 A;

步骤3停止充电,静置1 h;

步骤4选择恒流放电,电流大小为100 A(2 C)、时间为30 s,每0.5 s记录一次温度数值;

步骤5结束放电;

步骤6搁置1 h,将电池温度冷却至室温。

电池在小电流长时间放电工况下实验时仅将实验步骤4的放电电流改为50 A(1 C),时间改为1 800 s,记录时间改为1 s一次,其他步骤均参照进行。

2.3.3实验结果

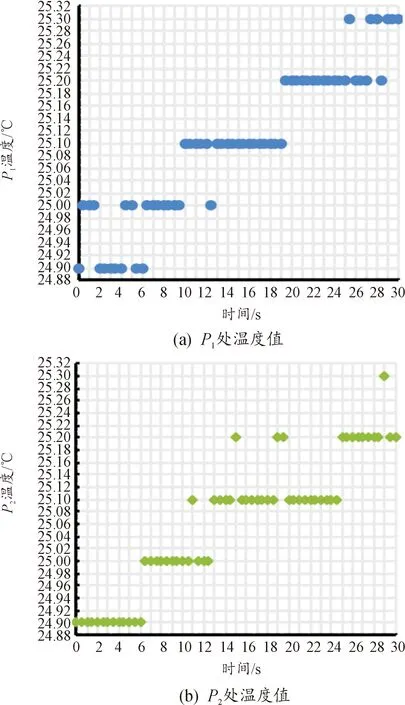

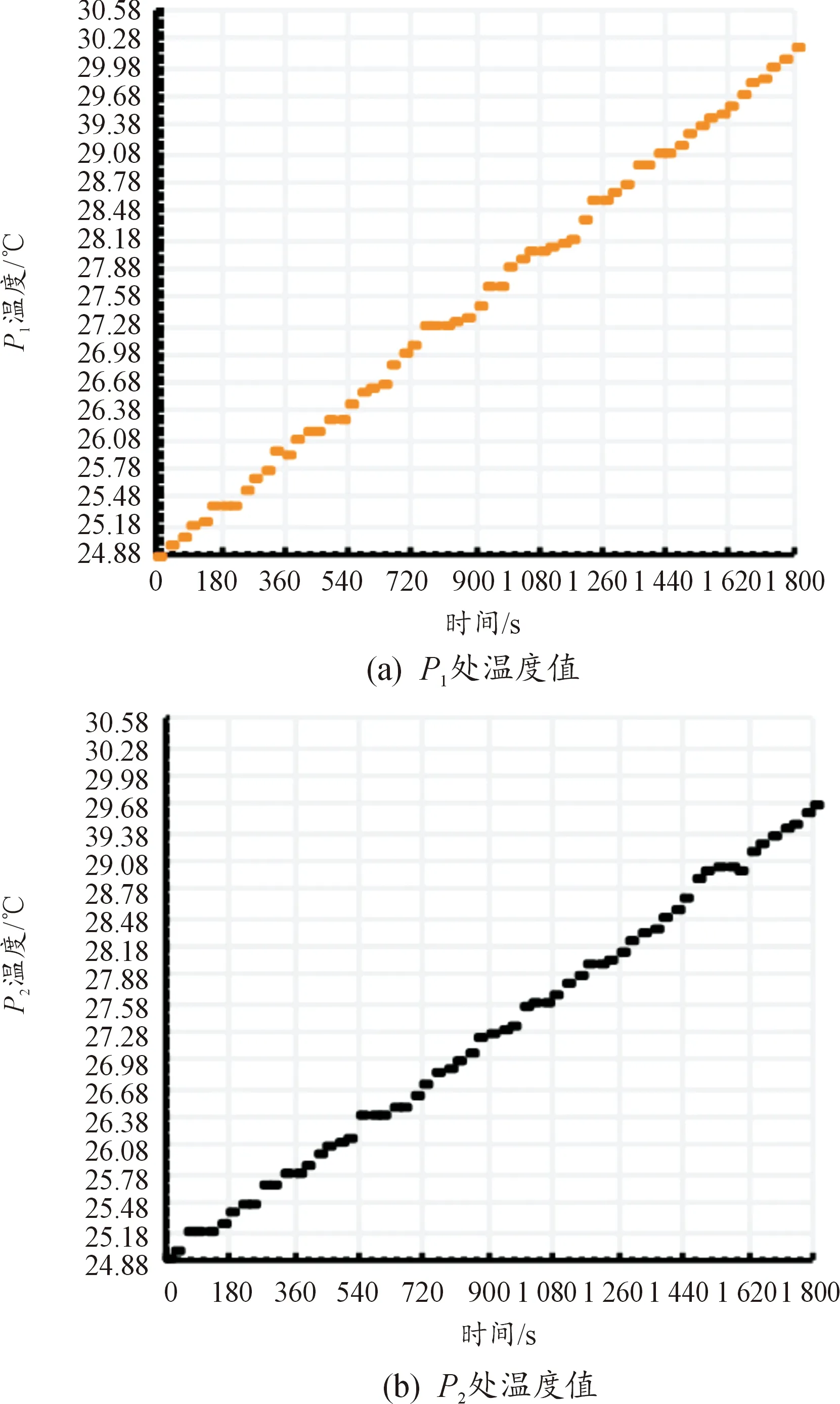

将在以上2个不同工况下测得的P1和P2处的实验数据整理成散点图,如图5、图6所示。

图5 2 C倍率放电30 s工况下电池温度实验数据散点图

图6 1 C倍率放电30 min工况下电池温度实验数据散点图

根据上述实验数据分析得:① 在1 C和2 C 2种工况下电池中心点P1处和电池侧边点P2处的温度,随着放电时间增加均呈上升趋势,且上升趋势大致相同;② 同一工况下电池中心点的温度普遍比侧边点的温度要高。

3 NCM三元锂电池热仿真分析

3.1 单体电池建模及网格划分

根据单体电池结构参数,在Catia中对其进行三维建模,如图7所示。假设电池单体内部的电解液、隔膜等密度均匀,成分均一,然后对模型的部分微小结构(如倒角等)做合理的简化处理。

图7 NCM三元锂电池Catia三维模型示意图

将模型导入到Mesh模块中,选择四面体网格对该单体本体进行网格划分,选择自适应网格对正负极极耳进行网格划分,单元网格尺寸为3 mm。划分好后的网格数量为128 626个,节点数量为23 909个,正交质量平均为0.75,满足计算需求。

3.2 边界条件的设置及计算求解

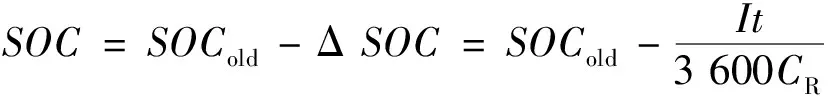

由Cheng等[17]的研究可知在SOC的估算方法中,时间与SOC存在以下函数表达式:

(5)

式中:SOCold为初始电荷状态,为1;I为放电电流,A;CR为单体电池的额定容量,Ah。

将电池内阻-SOC的函数关系式(4)和式(5)联立,代入Bernardi生热速率模型即式(4)中就得到了生热速率与放电时间的函数关系式,然后依据此函数关系编译各个工况下的UDF文件。25 ℃下,2 C放电倍率时的UDF编译程序如下:

#include"udf.h"

DEFINE_SOURCE(heat_source,cell,thread,dS,eqn)

{

real x,R;

real source,t;

t=RP_Get_Real("flow-time");

x = 1-1*t/1800;

R = 0.0024+0.0225*x*x*x*x*x-

0.0519*x*x*x*x+0.0326*x*x*x+

0.0029*x*x-0.0071*x;

source=10000*R/0.0003915;

dS[eqn] = 0;

return source;

}

研究的是自然对流状态下的电池热效应,设置换热系数为5 W/(m2·K),温度为25 ℃。

3.3 仿真结果与分析

3.3.1大电流短时间工况分析(2 C倍率放电30 s)

单体电池在30 s末大电流放电后温度分布如图8所示,由图可知电池在恒温环境中持续放电30 s后电池整体温度均有升高,最大的温差变化在左极耳和电池主体处。放电结束时电池最高温度为25.46 ℃,最低温度为25.42 ℃,均处在电池标准放电温度(25±2 ℃)范围内,同时最大温差为0.04 ℃,并没有超过允许误差值(≤5 ℃),因此依据仿真数据在大电流短时间工况下所研究的电池能够正常放电且温度变化处于正常范围。

图8 2 C放电30 s电池温度云图

3.3.2小电流长时间工况分析(1 C倍率下放电30 min)

由于该工况放电时间比较长,为了便于研究,将整个分析过程分为前期10 min、中期10 min和后期10 min 3个阶段进行分析。

1) 前期10 min

图9表示了单体电池前10 min温度场,包括1、4、7、10 min 4个节点。

在放电初期,正负极极耳出现了一定的温差,从60 s的0.01 ℃到240 s的0.03 ℃,随着放电时间的增加,极耳的温差越来越明显。但在240 s之后正负极耳间的温度差异逐渐变小,主要温差体现在了电池主体上。到了600 s时电池中心处的最高温度达到了27.18 ℃,比初始值高了2.18 ℃。

2) 中间10 min

图10表示了单体电池放电中期10 min温度场,包括13、16、20 min 3个节点。

在放电中期,电池主体温度呈辐射状由电池几何中心处向电池四周传递,到了t=1 200 s时电池的最高温度已经从中期780 s时的27.8 ℃升高到了29.18 ℃,温差从0.12 ℃增加到0.22 ℃,约为放电前期600 s时温差0.09 ℃的1倍,但温升趋势却比前期有所降低,从前期的2.18 ℃降至了2.11 ℃。

3) 后期10 min

图11表示了单体电池放电后期10 min温度场云图,包括23、26、30 min 3个节点。

图11 放电后期单体电池温度场云图

在放电后期,温度分布状况仍然是单体中心处温度最高,较中期相比,红色高温部分继续向内收敛但并不明显。放电结束时,电池最高温度达到30.75 ℃,较放电初期升高了5.75 ℃,此时的温差为0.38 ℃,较前中期进一步加大。

4 仿真与实验结果对比分析

4.1 大电流短时间放电工况

根据2.3.3小节实验数据和3.3.1小节仿真数据绘制大电流短时间放电工况下实验值和仿真值在30 s放电中的温度变化曲线,如图12。

图12 2 C放电30 s实验与仿真温度变化曲线

在温升方面,同一时间内不论在实验条件下还是计算机仿真条件下,电池中心处的温度始终比电池侧边缘温度高,且仿真温度普遍比实验温度值高约0.4%,经计算单体中心点处实验值和仿真值的误差为0.39%,侧边缘处为0.9%,均在允许且可控范围内,同时两者的温升趋势基本一致。

在温差方面,随着放电时间的增加,实验温差值和仿真温差值都呈上升趋势,实验最大温差为0.2 ℃,仿真最大温差为0.04 ℃。虽然实验数据和仿真数据有一定差异,但均没超过允许误差值(≤5 ℃),在可接受范围之内且趋势也基本相同。因此在2 C倍率100 A放电工况下,所设定的热仿真模型较为合理。

4.2 小电流长时间放电工况

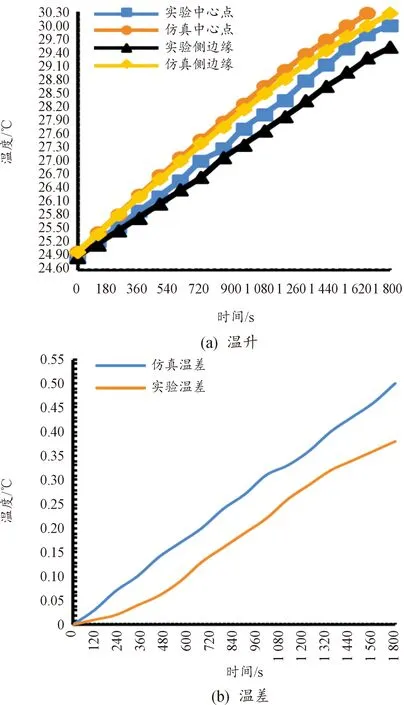

根据2.3.3小节实验数据和3.3.2小节仿真数据绘制小电流长时间放电工况下电池的温度变化曲线,如图13。

图13 1 C放电1 800 s实验和仿真温度变化曲线

在温升方面,仿真值整体上高于实验值,且单体电池中心点的温度普遍比侧边缘温度高。随着放电时间的增加,电池在仿真和实验条件下温升均在增大,但在1 400 s后两者的生热速率均有减缓趋势。

在温差方面,仿真温差值和实验温差值均与放电时间均呈正相关,且两者数值随放电时间增加呈增大趋势。经计算,单体电池中心点处和侧边缘处温度的实验值和仿真值的最大误差分别为1.78%和2.25%,最大温差值相差0.12 ℃。虽然实验温差值和仿真所得温差值有所偏差,但两者趋势走向基本一致,吻合度较高,整体在可控范围内,不影响整体热分析。因此在小电流长时间放电工况下,所设定的热仿真模型同样较为合理。

5 NCM三元锂电池可行性验证

通过对仿真和实验数据的对比分析,所研究的NCM三元锂电池在大电流短时间和小电流长时间2种工况下温升和温差变化均在正常工作范围内。但在75 m直线加速和8字环绕两个赛项中,由于赛况多变且竞争激烈,赛车常常处于极限放电状态,放电电流可能超过设定的100 A电流,甚至达到电机控制器所限定的最大电流。根据FSEC方程式汽车大赛规则,电机控制器要限制电池在FSEC赛事中的最大工作电流不超过150 A[14]。故出于对极限放电状态下的电池安全状况的考虑,本研究还增加了电池在3 C倍率下放电30 s的状态。同时出于对电池的保护,本次研究采用先仿真后实验的方法,若仿真数值均处于合理和正常范围,则进行实体实验,否则将不再进行实体电池实验。

经仿真计算(所得曲线如图14),所研究的NCM三元锂电池在3 C(150 A)放电30 s后最高温度为26.02 ℃,最低温度为25.94 ℃,最大温差为0.08 ℃。整个放电过程电池的温度均未超过绝对放电温度范围(-30~55 ℃)且均处于标准放电温度范围(25±2 ℃)内,未出现异常的温度和温升变化,电池能够正常工作放电。故在该工况下可进行实体电池150 A放电30 s的实体实验。

图14 3 C放电30 s实验与仿真温度变化曲线

进行实体实验时仅将2.3.2小节实验步骤4的放电电流改为150 A,其他步骤均参照2.3.2小节步骤进行。将实验和仿真数据进行整理,由图14可知,在3 C放电倍率下,电池温升和温差随着实验时间的增加而逐渐增大,且整个温升趋势和电池在2 C放电30 s的工况下基本一样,只是增长率方面3 C的大放电倍率更快。

6 结论

在实验和仿真计算条件下,NCM三元锂电池在2 C倍率放电30 s、1 C倍率放电30 min以及3 C倍率放电30 s的工况均能正常工作,且每一时刻的温度数值和温差数值均处于安全数值区间内,未出现异常温度和温升变化,故电池在FSEC赛事工况下工作是可行的。3次仿真和实验反映出来的热特性规律基本一致,且实验和仿真的数据误差均在合理范围之内,故探究的NCM电池热特性规律较为准确,NCM电池在25 ℃室温下工作时随着放电时间的增长,电池温升和温差均呈增大趋势,且放电倍率越大,其增大的趋势越大。

对电池在极限工况(3 C放电30 s)下放电状态研究,采用先仿真后实验的方法,避免了直接大电流实验对电池造成的损坏,使整个研究更为合理准确,同时也证明了NCM三元锂电池应用于FSEC赛事的可行性。

所探究的NCM三元锂电池的热特性规律以及将实验和仿真相结合的探究方法对其他类型电池热特性研究以及电池热管理系统的设计具有一定的参考和借鉴价值。