膜法对模拟含氟水蒸气的脱湿研究

欧 健,李天祥,刘松林,隋岩峰,史连军,朱 静*

(1.贵州大学化学与化工学院,贵阳 550025; 2.中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵阳 550014;3.瓮福技术研究院,贵阳 550014)

湿法磷酸是指用硫酸、硝酸或盐酸分解磷矿制得磷酸,我国80%以上的湿法磷酸是硫酸法生产的。 其工艺分为无水法、半水法、二水法、半水-二水法等,其中二水法工艺简单、技术成熟[1]。 二水法工艺是通过控制酸解过程的反应条件得到能洗涤和过滤的均匀二水硫酸钙晶体,其硫酸分解磷矿反应方程如式(1)[2]。

生成的HF 可与磷矿中SiO2反应生成氟硅酸进入稀磷酸中。

在稀磷酸进行净化浓缩时,氟硅酸蒸汽分压随着磷酸浓度增大而增大,分解产生的HF 和SiF4随大量水蒸气一起逸出。

为防止湿法磷酸浓缩过程中含氟气体的污染以及对氟资源回收利用,磷肥厂均采用水或碱液吸收后得到氟硅酸(质量分数约15%)或氟硅酸钠。

为了有效和更有价值的利用磷肥企业副产的氟硅酸,2008 年,瓮福集团利用自主研发的技术与瑞士BUSS Chem Tech 公司的技术相结合,建成了2万t/a 用副产氟硅酸(质量分数约15%)为原料制取无水氟化氢装置并开车成功。 该技术首先要用大量的浓硫酸脱除氟硅酸中大量水分,副产大量稀硫酸,得到的高浓度的氟硅酸送后续工段生产无水氟化氢[3]。 因此该工艺需要有消耗大量稀硫酸的装置与之配套,给企业水平衡带来极大压力。 若能寻求一种脱湿方法,将磷酸浓缩过程产生的含氟水蒸气中的大量水蒸气脱出,就可将脱湿后的高含量氟蒸汽直接送入到无水氟氢酸生产装置中,从而减少浓硫酸的消耗,降低企业水平衡压力,并达到节能减排和优化生产工艺的目的。

膜分离技术已在气体脱湿方面有广泛的应用。与溶剂吸收法、固体吸附法、低温分离法、超音速脱水技术等脱湿方法相比,膜分离技术对含氟水蒸气的脱湿有较好的技术优势和经济优势:设计紧凑、易维修、成本较低、能耗低、操作简单、可多级处理、无需助剂、效率高,此外不存在水蒸气冷凝后含氟气之间反应以及干燥剂等被腐蚀的情况。

根据文献报道,这方面的研究主要集中在压缩空气脱湿、天然气脱湿、火电厂烟气脱湿等。 Liu等[4]采用中空纤维膜来降低天然气露点,实现98%的甲烷回收率和97%的天然气总回收率,同时除去水蒸气。 陈海平等[5]利用自制的聚醚砜-SPEEK56中空纤维膜,研究在不同烟气温度、烟气流速、水蒸气活度下的火电厂烟气水分回收性能,能有效缓解烟囱腐蚀问题,有较好的应用前景。 曹语等[6]采用了膜面积0.3 m2的二/三级陶瓷膜冷凝器在水蒸气-空气的模拟烟气体系中开展回收烟气水热资源的实验研究,可得最高的水通量38.5 kg·m-2·h-1及回收率50.6%,在资源回收及缓解环境问题有着广阔应用前景。 Liang 等[7]研究了聚二甲基硅氧烷(PDMS)/聚丙烯腈(PAN)中空纤维复合薄膜,室外测试表明新复合膜在除去潮湿空气和各种气体流中的水汽方面具有很大的潜力。 而利用膜来脱除含氟水蒸气的水分,未见文献报道。 目前常用的膜材料有改性后的聚砜或聚酰亚胺,主要膜组件形式为平板或中空纤维,故本研究主要采用亲水性聚砜膜材质的中空纤维膜组件对含氟水蒸气进行浓缩的研究。

1 实验部分

1.1 参数计算及主要指标

1.1.1 原料气氟含量

本实验采用热解一定浓度的氟硅酸溶液得到一定浓度的模拟含氟水蒸气,故定义进料的氟含量为氟硅酸溶液中氟含量与氟硅酸溶液总质量之比,计算式为:

式(4)中:m(F-)为氟硅酸溶液中氟含量质量,g;m总为氟硅酸溶液总质量,g。

1.1.2 渗透通量

渗透通量为单位时间、单位膜面积上渗透过的各组分质量,用符号Ji表示,单位为g·m-2·h-1,其定义式为:

积分形式为:

式(5)和式(6)中:mi,透为组分i透过膜的质量,g,i=H2O、HF、SiF4;t为沸腾至热解完毕,h;k为面积系数,数值上等于有效膜面积的倒数,m-2;N为膜组件的中空纤维膜根数;D为中空纤维膜内径,m;H为中空纤维膜有效高度,m。

1.1.3 渗透系数

渗透系数是渗透推动力的回收性能指标,为单位推动力下,单位时间、在单位膜面积上渗透过的各组分质量,用符号Qi表示,单位为 g·m-2·h-1·MPa-1,计算式为:

式(7)中:p1为膜入口压力,MPa;p2为渗透侧压力,MPa。

1.1.4 渗透率

渗透率为一段时间内,渗透过膜的各组分质量与流过整个膜系统的各组分质量之比,用βi表示,其定义式为:

式(8)中:mi,透为组分i透过膜的质量,g,i=H2O、HF、SiF4;mi,总为组分i流过整个膜的总质量,g,i=H2O、HF、SiF4;mi,余为组分i未透过膜的质量,g,i=H2O、HF、SiF4。

1.1.5 分离系数

为确定和评价中空纤维膜对含氟水蒸气中各组分之间的渗透选择性,定义分离系数为组分i渗透过膜的质量与组分i流过整个膜的总重量之比除以组分j渗透过膜的质量与组分j流过整个膜总重量之比,以αi/j表示,其定义式为:

式(9)中:αi/j为组分i与组分j的分离系数,i,j=H2O、HF、SiF4;mi,透为组分i透过膜的质量,g,i=H2O、HF、SiF4;mi,总为组分i流过整个膜的总质量,g,i=H2O、HF、SiF4;mj,透为组分j透过膜的质量,g,j=H2O、HF、SiF4;mj,总为组分j流过整个膜的总质量,g,j=H2O、HF、SiF4。

1.2 实验仪器及试剂

聚砜中空纤维膜组件MMD-1512A(国初科技(厦门)有限公司),氟离子选择电极及离子浓度计PXSJ-216F(上海雷磁仪器有限公司),循环水式多用真空泵SHB-Ⅲs(郑州长城科工贸有限公司),磁力搅拌电热套98-Ⅱ-B(天津市泰斯特仪器有限公司),鼓风恒温干燥箱101-0(林茂科技(北京)有限公司),电子天平Secura224-1CN(220 g/0.1 mg,德国赛多利斯公司),电子天平JCS-31002C(3 000 g/0.01 g,上海然浩电子有限公司),全自动电位滴定仪Mettle TOLEDO-T9(美国梅特勒-托利多公司)。

氢氧化钠(分析纯,成都金山化学试剂有限公司),邻苯二甲酸氢钾(分析纯,成都金山化学试剂有限公司),氟化钠(分析纯,上海麦克林生化科技有限公司),二水合柠檬酸三钠(分析纯,成都金山化学试剂有限公司),30%~32%氟硅酸(分析纯,上海麦克林生化科技有限公司),36%~38%盐酸(分析纯,重庆川东化工(集团)有限公司)。

1.3 实验分析方法

(1)采用文献[8]对氟硅酸浓度进行测定[8]。以标准氢氧化钠溶液滴定氟硅酸浓度,方程式如式(10)。

(2)采用过量NaOH 溶液吸收气态氟,化学反应如式(11)。

采用文献[9]的选择电极法和离子浓度计对吸收样品液的氟离子浓度进行测定[9]。 首先用总离子强度调节剂(TISAB)调节样品液pH= 5.5 ~7.0后,再以氟离子选择电极测量样品液氟离子浓度。TISAB 的配制:取58.8 g 二水合柠檬酸三钠和50 mL 36%~38%的盐酸定溶于1 000 mL 容量瓶。

(3)用ICP-OES 仪器检测样品液硅元素含量,再和分离后管道上少部分SiO2相加即为SiF4吸收量,HF 吸收量为所测含氟量减去SiF4吸收量。

1.4 工艺流程

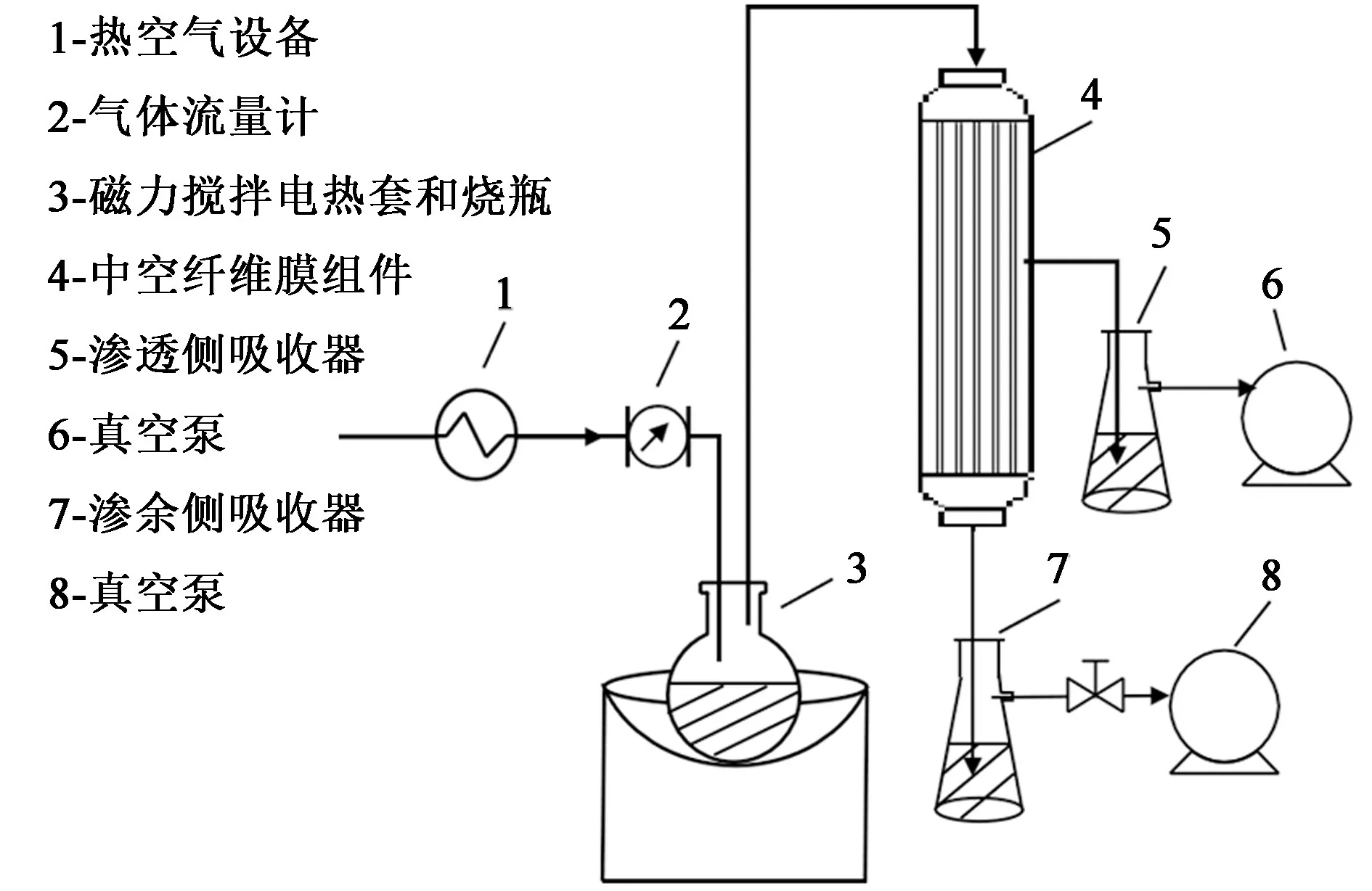

工艺流程如图1。 具体流程为:实验前将膜组件放置在95 ℃干燥箱预热15 min,且在管道上捆绑电加热带预热。 因热解氟硅酸溶液需要一些时间,故在溶液热解沸腾时给予合适的热空气流,可减少膜内堵塞并带走未渗透的气体分子,通过真空泵控制、气体流量计测量。 当烧瓶中加热氟硅酸溶液分解生成的含氟水蒸气通过中空纤维膜时,在渗透侧真空度作用下,水蒸气分子透过致密膜到渗透侧吸收器冷凝、吸收。 在热空气流作用下,剩余的浓缩含氟气/水蒸气经中空纤维膜后进行吸收回收,从而达到含氟水蒸气浓缩、脱湿、干燥的目的。

图1 工艺流程图Fig.1 Process flow chart

探索得出固定实验条件为:管道保温105 ℃;热空气温度120 ℃、流速0.25 L·min-1;渗余侧压力为当地大气压88.79 kPa;热解仪器温度220 ℃;NaOH吸收液约1 050 g、浓度约1 mol·L-1;膜面积为1.4 m2。 分离时间t为溶液沸腾至热解完毕。

2 实验结果与讨论

根据前期实验探索,发现主要影响分离结果的因素为膜压差、原料气含氟量、分离时间(热解量),并得出实验优方案,即以膜压差Δp=0.022 kPa、原料气氟含量w(F-)= 3.32%、分离时间t=0.47 h(热解量80 mL)为实验基准,分离结果为:水蒸气、HF、SiF4渗透率分别为91.41%、41.77%和12.94%;分离系数αH2O/HF、αH2O/SiF4和αHF/SiF4分别为2.19、7.07和3.23。

2.1 膜压差对实验结果的影响

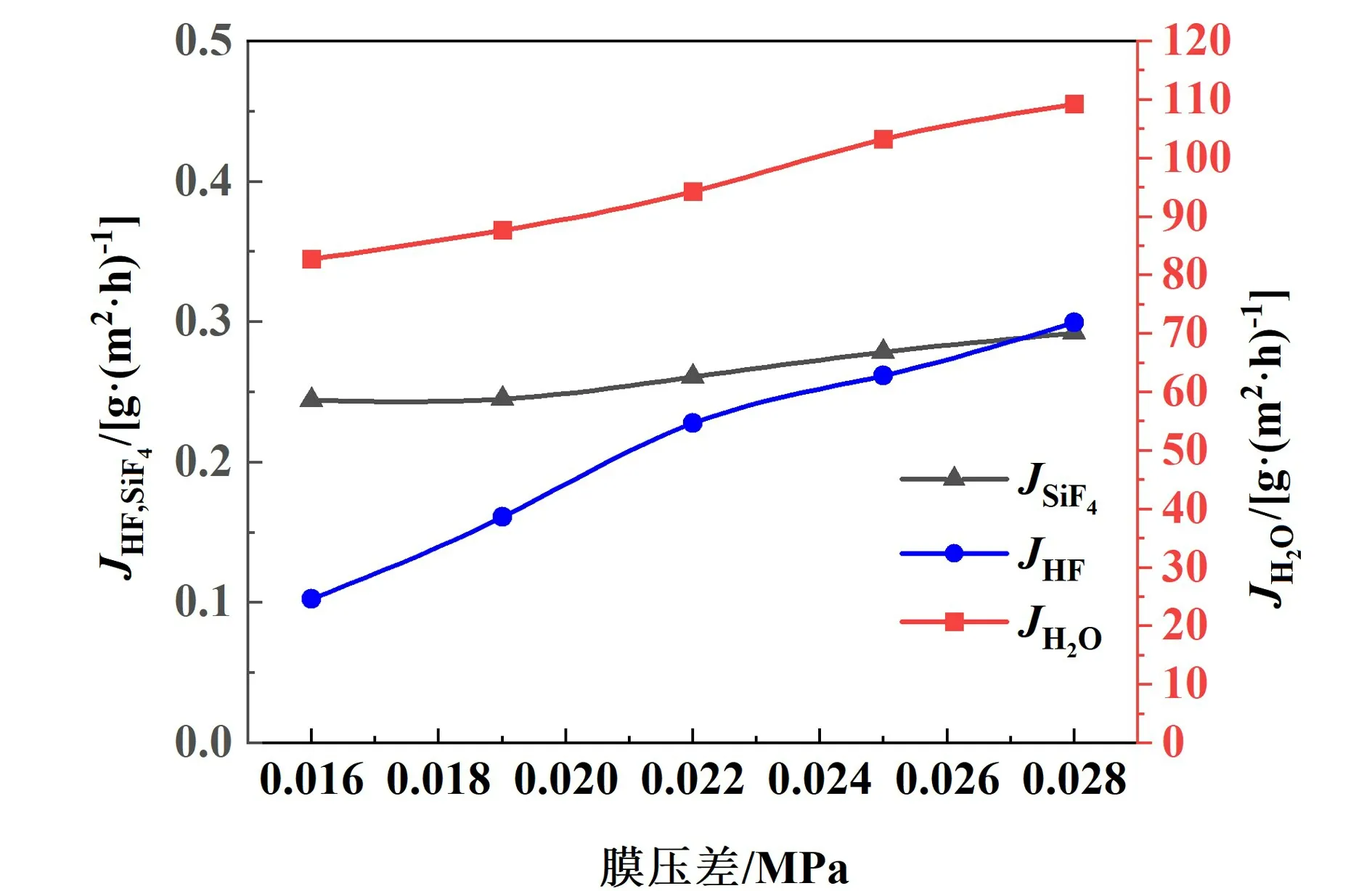

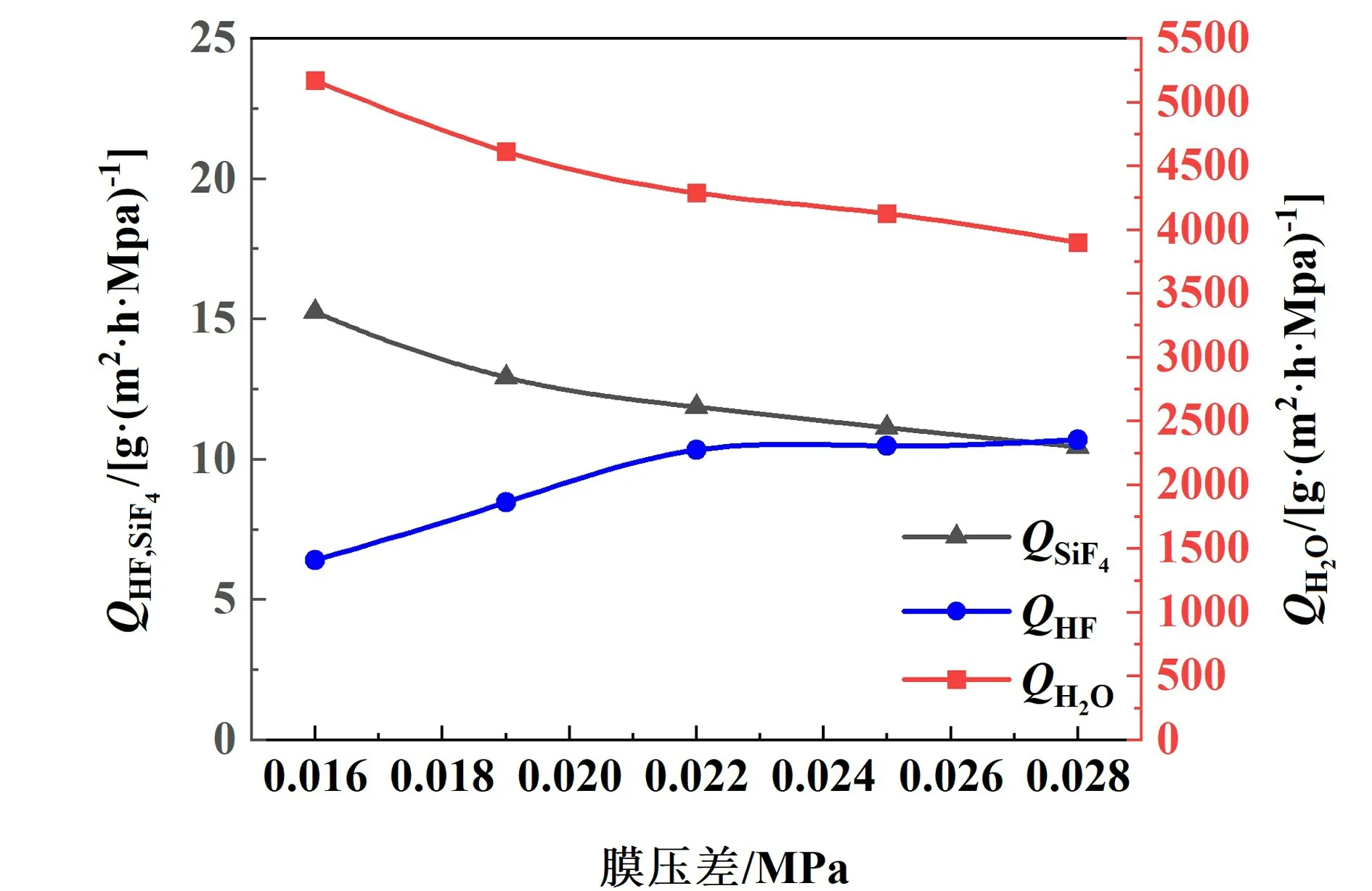

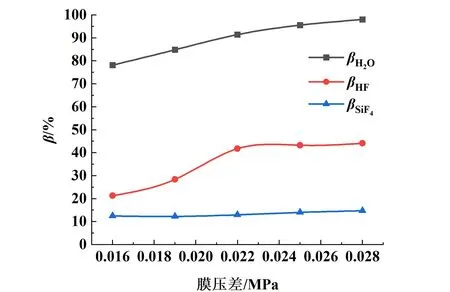

当原料气氟含量w(F-)= 3.32%、分离时间t=0.47 h(热解量80 mL)时,研究膜压差对各组分的渗透通量、渗透系数、渗透率以及各组分之间分离系数的影响,结果如图2 ~图5。

图2 膜压差对各组分渗透通量的影响Fig.2 Effect of membrane pressure difference on osmotic flux of each component

图3 膜压差对各组分渗透系数的影响Fig.3 Effect of membrane pressure difference on osmotic coefficient of each component

图4 膜压差对各组分渗透率的影响Fig.4 Effect of membrane pressure difference on penetration rate of each component

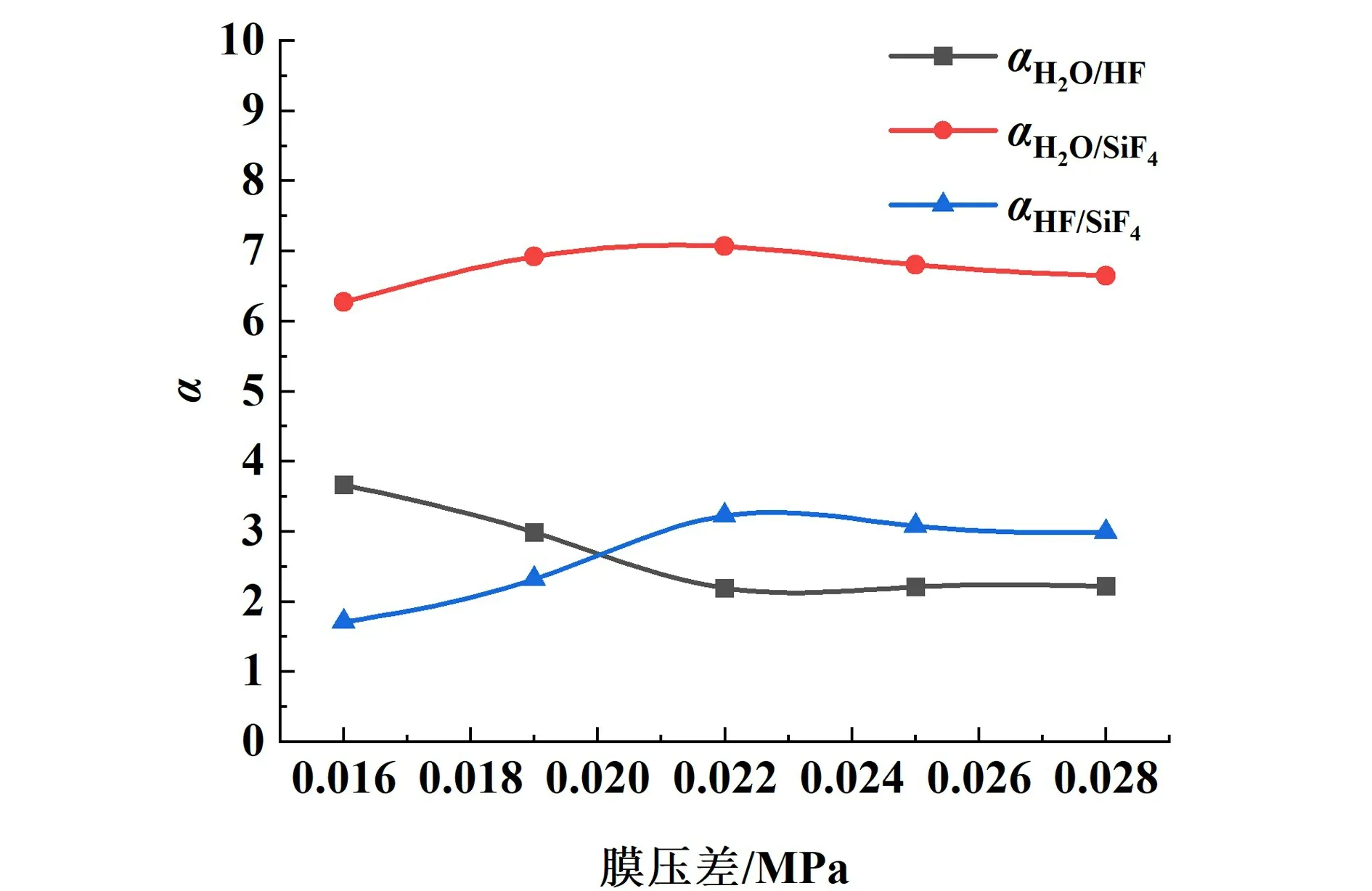

图5 膜压差对各组分之间分离系数的影响Fig.5 Effect of membrane pressure difference on separation coefficient between components

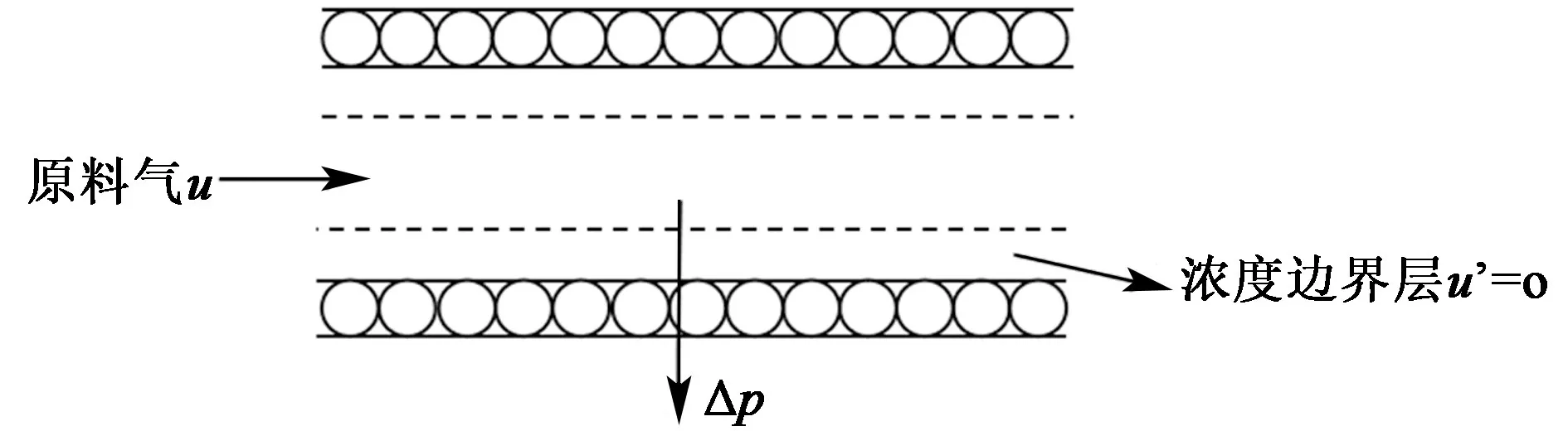

图2 和图3 表明膜压差推动力增大时:(1)水蒸气渗透通量逐渐增长且透过值高。 水蒸气分子透过高分子聚合物膜时,主要以溶解扩散理论为基础解释易凝性气体的透过机理[10-12]。 因为该膜亲水性能较好即配位氢键多,极性水分子与膜上极性基团形成氢键和配位使膜塑化溶胀,增大了聚合物链段之间的空隙。 同时临界温度较高的渗透组分竞争吸附效应最为明显[13-15]。 由于水具有非常高的临界温度(374.3 ℃,HF 为188 ℃,SiF4为-14.06 ℃),在聚合物的Langmuir 孔洞中的吸附位点中,比其他渗透组分竞争强。 这些都有利于水分子溶解[16],并且本实验水的活度很高且基本不变,水蒸气分子在膜内扩散时以多分子团簇形式扩散[17],故随着推动力增大水蒸气透过量逐渐增长且数值高。 水蒸气的渗透系数逐渐下降,从定义式(7)发现,渗透通量增加1.32 倍,而膜压差增加1.75 倍,故渗透系数出现下降趋势,意味着在最大膜压差下还可处理更多水蒸气。 (2)HF 渗透通量增长,但渗透系数逐渐平衡。 机理如图6 所示。 当推动力增大,刚开始透过时原料气与膜表面极性基团属于分子间作用力,在高推动力下溶解扩散很快,之后膜孔内原料气增多以及难透过组分SiF4滞留更多形成更厚的浓度边界层都增大了透过阻力,此时透过已达到平衡,推动力极有可能以溶解平衡为主。 (3)SiF4的透过量缓慢增长,从定义上看渗透系数略降。 表明膜对SiF4具有相对稳定的分离效果。

图6 高压差渗透机制Fig.6 High pressure difference penetration mechanisms

图4 表明当膜压差从0.016 MPa 增大至0.028 MPa时,可得水蒸气较高渗透率(从 78.22% 增至97.99%),HF 渗透率从21.31%增至44.11%,SiF4渗透率基本不变,从12.47%增至14.74%。 图5 表示膜压差对各组分之间分离系数的影响,其中αH2O/SiF4基本不变,由于HF 渗透率增长至平衡,导致αH2O/HF下降至平衡、αHF/SiF4上升至平衡。 综上分析可得增大膜压差可得水蒸气较高渗透率,但要兼顾流速以及HF 的回收效果,并防止膜孔内难透过组分SiF4滞留更多的问题。

2.2 原料气氟含量对实验结果的影响

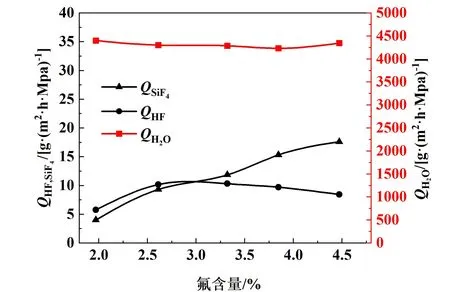

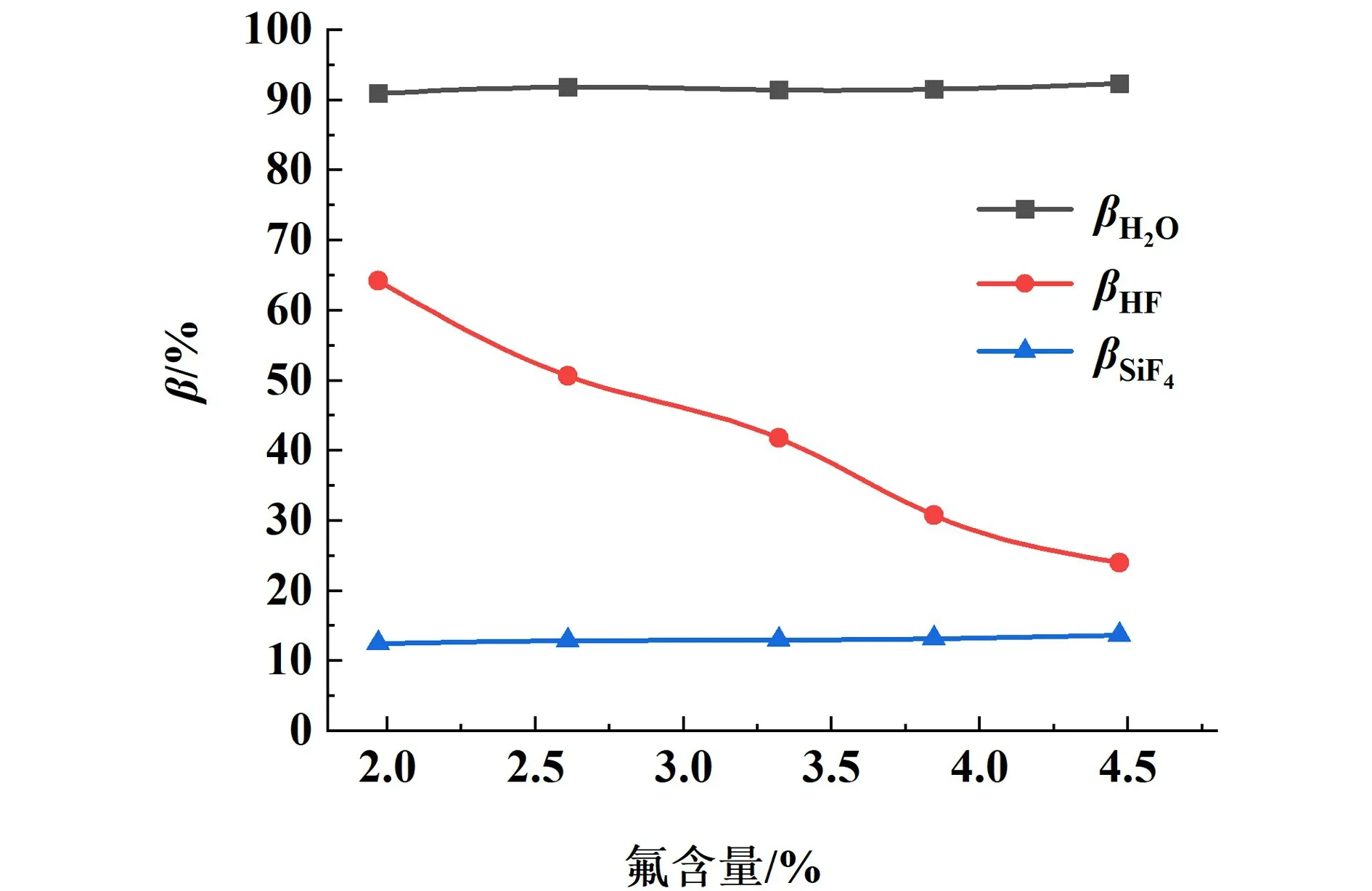

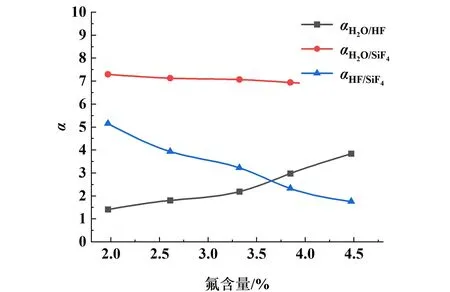

当膜压差Δp=0.022 MPa、分离时间t=0.47 h(热解量80 mL)时,研究原料气氟含量对各组分的渗透通量、渗透系数、渗透率以及各组分之间分离系数的影响,结果如图7 ~图10。

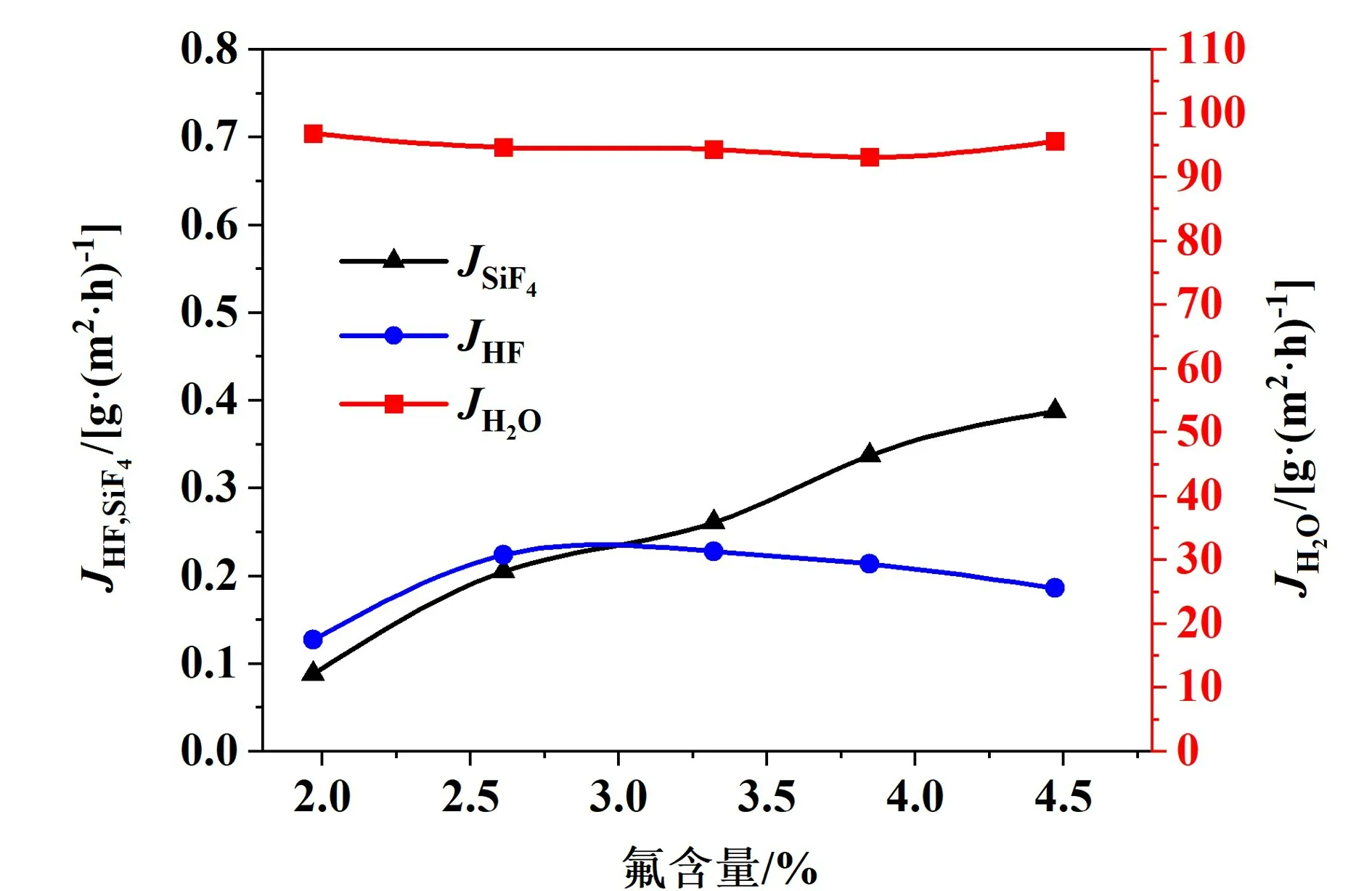

图7 原料气含氟量对各组分渗透通量的影响Fig.7 Effect of fluorine content of feedstock gas on the osmotic flux of each component

图7 与图8 表明当原料气氟含量增大即分解的HF 和SiF4变多:(1)对水蒸气渗透通量和渗透系数基本不变且数值高,同图2 解释。 (2)对极性气体HF 渗透通量和渗透系数先增后减,主要因为膜处理面积大,达到整体透过平衡时以及滞留在膜上的难透过组分SiF4形成的浓度边界层,导致单分子HF 的渗透速率可能受到一定程度的影响,来不及渗透被带至渗余侧吸收,也有可能是HF 分子间氢键作用力大于HF 与H2O 氢键作用力导致HF 随气流至渗余侧吸收。 (3)分解增多的SiF4渗透通量和渗透系数缓慢增长,增长可能与膜表面溶胀、孔径增大有关。

图8 原料气含氟量对各组分渗透系数的影响Fig.8 Effect of fluorine content of feedstock gas on the osmotic coefficient of each component

图9 表明当原料气含氟量从1.97% 增至4.47%时,水蒸气和SiF4的渗透率基本不变,水蒸气渗透率从 90.95% 增至 92.3%, SiF4渗透率从12.47%增至13.62%,HF 渗透率从64.24%降至24%,可能与膜的边界层浓度极化、膜孔堵塞有一定的关系。 图10 表示原料气氟含量对各组分之间分离系数的影响,其中αH2O/SiF4基本不变,由于HF 渗透率下降,导致αH2O/HF上升、αHF/SiF4下降,表明该膜对水蒸气和SiF4的分离效果好且相对稳定。 综上,随着原料气含氟量增大水蒸气和SiF4透过基本不变,HF 渗透率逐渐降低。

图9 原料气含氟量对各组分渗透率的影响Fig.9 Effect of fluorine content of feedstock gas on the penetration rate of each component

图10 原料气含氟量对各组分之间分离系数的影响Fig.10 Effect of fluorine content of feedstock gas on separation coefficient between components

2.3 分离时间对实验结果的影响

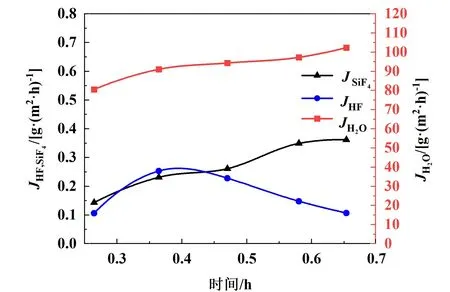

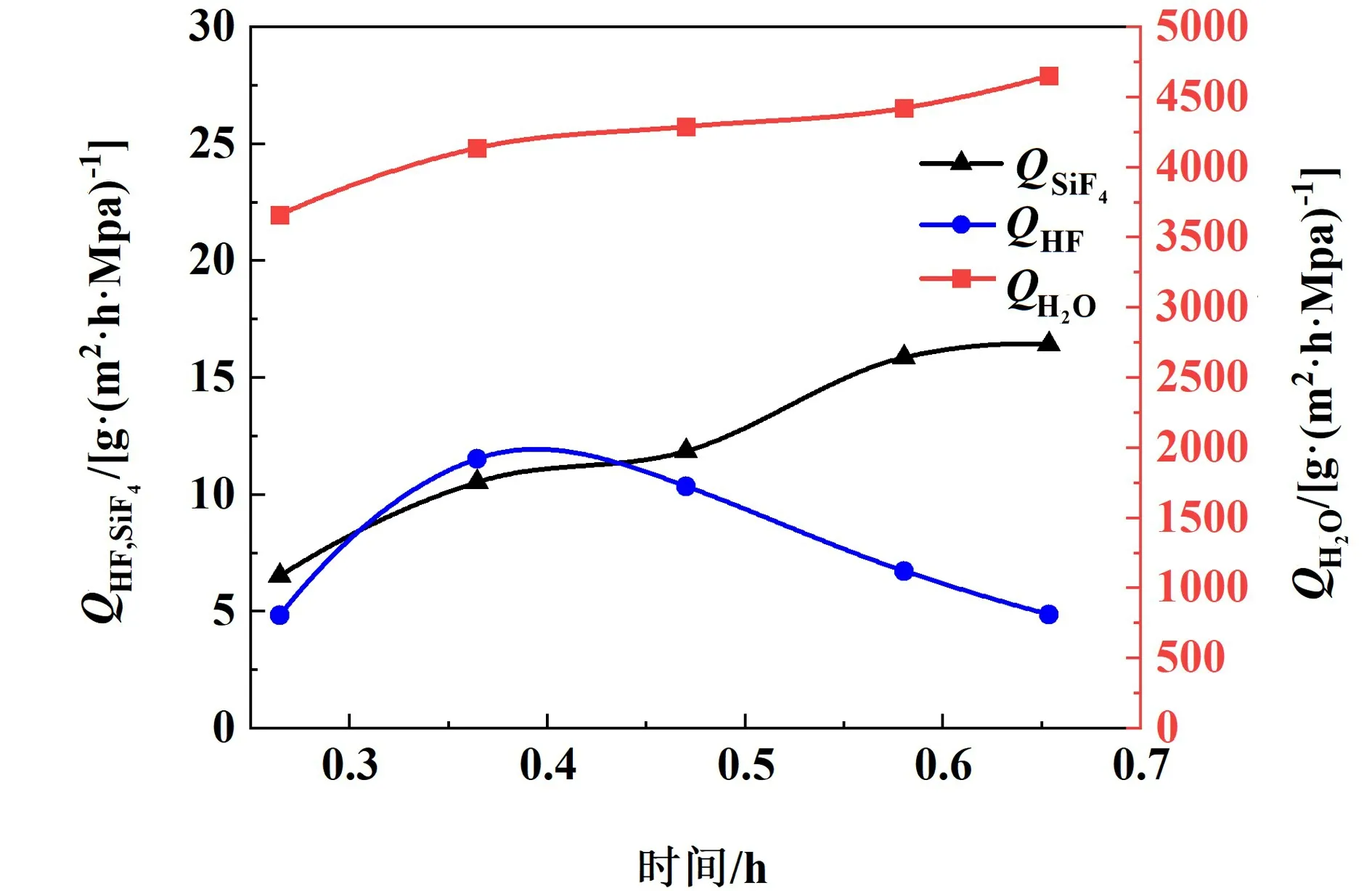

当原料气氟含量w(F-)= 3.32%、膜压差Δp=0.022 MPa 时,研究分离时间对各组分的渗透通量、渗透系数、渗透率以及各组分之间分离系数的影响,结果如图11 ~图14。

图11 分离时间对各组分渗透通量的影响Fig.11 Effect of separation time difference on osmotic flux of each component

图11 和图12 表明随着分离时间增加:水蒸气透过量和渗透系数逐渐增大;HF 透过量和渗透系数先增后降,主要原因是该膜处理面积大,随着含氟水蒸气处理量变多,膜表面处理量达到平衡,对后续HF 和透过具有一定的影响;SiF4透过量和渗透系数小且变化不大。

图12 分离时间对各组分渗透系数的影响Fig.12 Effect of separation time difference on osmotic coefficient of each component

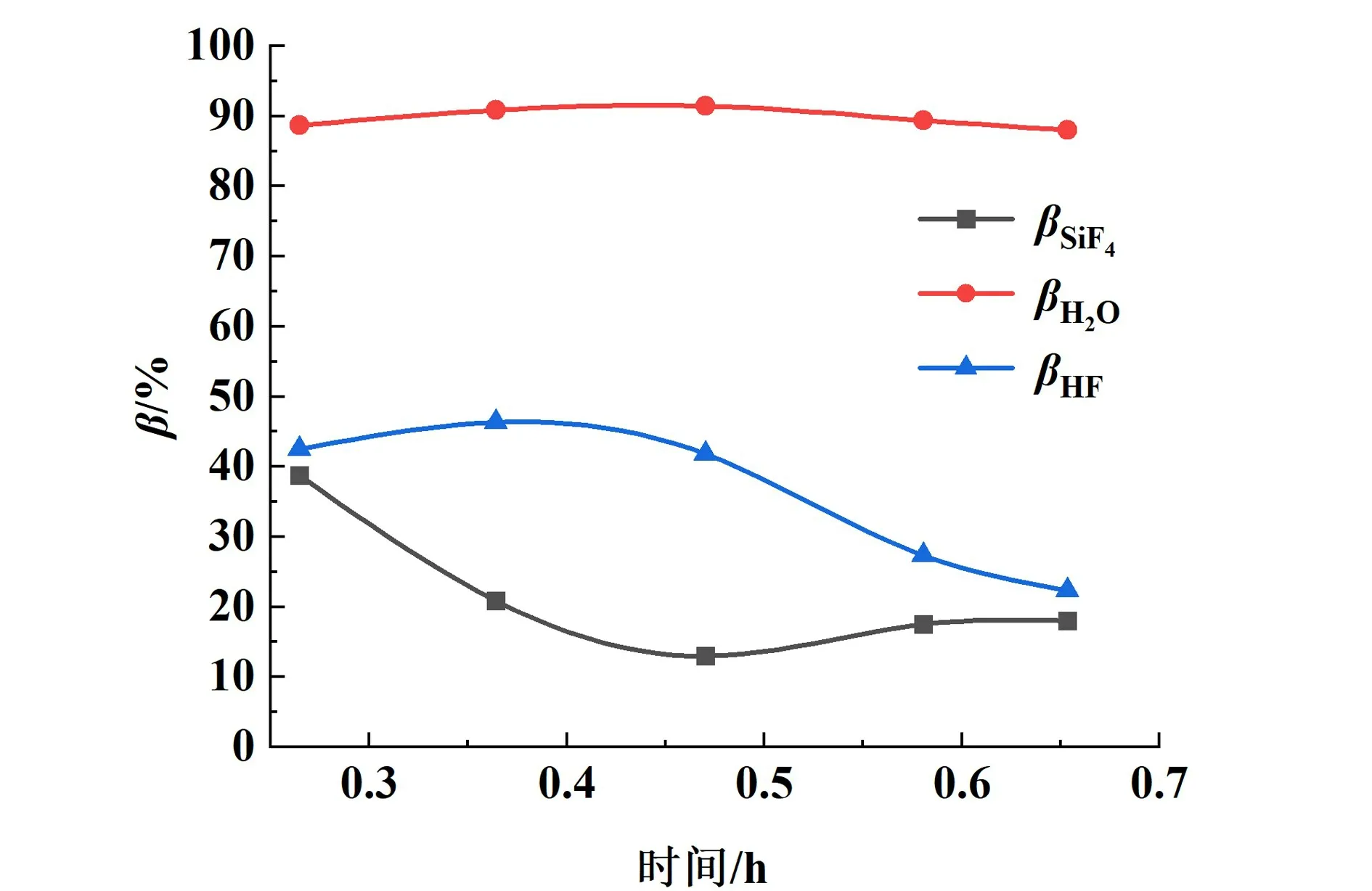

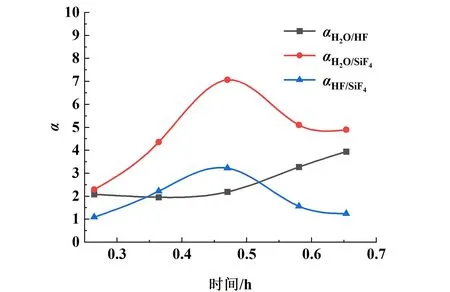

图13 表明当分离时间从0.264 5 h 增至0.653 7 h(热解体积40 ~120 mL),水蒸气渗透率基本为90%,HF 渗透率从42.48%降至22.31%。 SiF4渗透率从38.77%降至17.96%。 图14 表明各组分之间分离系数趋势图,因SiF4在0.47 h 时渗透率下降最低,故αH2O/SiF4呈现先上升后下降趋势。 综上分析,随着分离时间增加(增大热解量)水蒸气渗透率稍微下降、SiF4微上升,故对于处理量过大的工艺可增大膜压差但不宜过高,或多级处理。

图13 分离时间对各组分渗透率的影响Fig.13 Effect of separation time on penetration rate of each component

图14 分离时间对各组分之间分离系数的影响Fig.14 Effect of separation time on separation coefficient between components

由以上各因素对主要指标的变化,得出各因素对含氟水蒸气中各组分透过膜的影响。 与实验基准结果相比,当原料气含氟量w(F-)= 4.47%、膜压差Δp= 0.022 MPa、分离时间t= 0.47 h(热解量80 mL)时分离效果较好:水蒸气、HF、SiF4渗透率分别为 92.31%、 24%、 13.62%; 分离系数αH2O/HF、αH2O/SiF4、αHF/SiF4分别为3.85、6.78、1.76。

3 结论及展望

3.1 结论

采用亲水性聚砜中空纤维膜对含氟水蒸气进行脱湿研究,得出各因素对含氟水蒸气中各组分透过膜的影响。 当实验条件为原料气氟含量w(F-)=4.47%、膜压差ΔP=0.022 MPa、分离时间t=0.47 h(热解量80 mL)时分离效果较好:水蒸气、HF 和SiF4渗透率分别为92.31%、24%和13.62%;分离系数αH2O/HF、αH2O/SiF4、αHF/SiF4分别为3.85、6.78、1.76。

由此得出聚砜中空纤维膜在一定程度上可对含氟水蒸气脱湿浓缩,水蒸气渗透率>HF 渗透率>SiF4渗透率,且该膜对SiF4具有相对稳定的分离性能,对非极性气体(SiF4)的分离效果较好。

3.2 存在问题

(1)渗透侧膜内壁不锈钢材质被HF 所腐蚀,即清洗后发现溶液存在金属黄色絮物,导致HF 的渗透量偏低,而膜丝属于聚砜材质不与含氟气反应,工艺上需进一步寻找防HF 腐蚀的一体化膜壳。

(2)管道保温和热空气流温度的不足或变化仍会导致管道和膜内水蒸气存在少许冷凝,水蒸气损失10%左右,而冷凝水却能与HF 无限互溶、与SiF4反应生成SiO2和HF,也间接导致中空纤维膜逐渐堵塞以及HF 和SiF4存在损失。 工艺上需给管路、膜组件及设备添加更为完善的保温装置。

3.3 展望

目前国内脱湿膜主要处理看不见的水蒸气,如压缩空气脱湿、脱除天然气水蒸气以及火电厂回收烟气水蒸气等。 对于市场上脱湿膜材料主要有聚砜和聚酰亚胺中空纤维膜,大多数均是不锈钢材质膜壳且水活度低、处理60 ℃以下的湿气体。 对此,应用于工业上含氟水蒸气的脱湿膜还需研究一体化的耐腐蚀膜壳、耐高温耐腐蚀膜丝,并希望找到更为有效分离HF 和H2O 的特效膜。