抗(耐)震压力表液压伺服脉动校验装置应用研究

刘开绪,刘卓群,李博,董鹏,吴春梅,张占胜

(1.大庆师范学院机电工程学院,黑龙江大庆 163712;2.东北电力大学电气工程学院,吉林吉林 132012;3.大庆油田技术监督中心,黑龙江大庆 163712)

0 前言

抗(耐)震压力表也称作抗震(振)压力表或耐震压力表,它是在普通压力表的基础上,内部填充阻尼液并加装缓冲机构,来减轻环境剧烈振动及介质的脉冲对仪表的测量准确度及使用寿命的影响,文中统称耐震压力表[1-3]。耐震压力表指示稳定清晰,广泛应用于机械、石油、化工、冶金、矿山、电力等领域。由于耐震压力表长期工作在机械振动及压力脉动的环境下,容易产生疲劳,应该定期对其计量特性进行校准,以保证测量的准确性[4-6]。SY/T 6817—2010《抗(耐)震压力表校准方法》中规定,抗介质脉动检验方法如下:将压力表安装在能产生正弦波形脉动压力、频次为(60±5)次/min的脉动压力源上,在量程30%~40%之间的一个检验点上施加脉动压力,其幅度不大于该点压力值的10%,待压力表脉动幅度稳定后,考查压力表的减幅比和脉动误差[7]。

可以用柱塞式压力计的活塞在很小的距离范围内往复运动,以实现液体压力在封闭的容积内的脉动。此种脉动压力产生方法最直接,采用活塞和凸轮配合,再配以调节容腔大小的调幅器构成一套检验装置[2]。但该方案的调幅器适应范围有限,不适用于大容腔耐震压力表,而且随着凸轮的磨损,脉动幅度减小,测量的系统误差增大。

本文作者利用液压伺服控制装置实现脉动源的设计,先通过气驱液预压泵产生基准压力值,该压力值对应于校验耐震压力表的检验点压力值;再在基准压力值的基础上,通过液驱液增压缸活塞产生压力增量,该压力增量等于检验点压力值的10%,使得校验的耐震压力表容腔内的压力达到高压值,液驱液增压缸活塞退回原来位置时,系统容腔压力回归到基准压力值。然后采取电液伺服控制液驱液增压缸工作,校验耐震压力表容腔内的压力在基准压力值和高压值之间按照给定规律(如正弦规律)变化。

该方案能够适应不同型号耐震压力表传压孔容积的差异以及环境温度的影响,使得脉动压力源能够根据设定的基准压力值自适应变化压力表参数、环境参数,自动调整液驱液增压缸的活塞行程,输出稳定的压力脉动幅度以灵活地调节脉动的频率和幅度,基于此设计了通用性强的脉动频率和幅度可灵活设定的耐震压力表校验装置。

1 校验标准的要求

SY/T 6817—2010《抗(耐)震压力表校准方法》中明确规定了在被校验耐震压力表量程的30%~40%之间选取一个检验点,记作pO,并在该检验点上施加正弦波脉动压力,其幅度不大于该点压力值的10%,脉动频率为(60±5)次/min。图1所示为压力表校验脉动波形示意。

按照抗(耐)震压力表校准方法要求,校准抗(耐)震压力表需要满足压力脉动幅度Δp=(pmax-pmin)≤pO×10%的条件。比如对于一块100 MPa的耐震压力表,可以选取pO=30 MPa,脉动的幅度是3 MPa,即pmax=33 MPa。

图1 压力表校验脉动波形示意

同时要求脉动的频率满足(60±5)次/min,即每秒对应出现1个脉冲波形。

2 液压脉动装置的原理及控制方法

2.1 装置的原理

液压脉动波形的产生分两段进行。首先,在手动状态下使液驱液增压缸活塞退回到零位,通过气驱液预压泵把试压管路容腔内的压力升高至检验点压力值pO,接着关闭回油截止阀使得管路内的压力不会通过管路回流到预压泵内而泄压;然后,通过调节液压泵站溢流阀开度调节液压泵站出口压力,手动控制液驱液增压缸的活塞推进,使增压缸工作时的出口输出压力在预压值pO的基础上增加到pmax。之后,切换到波形输出模式,即启动自动控制,则液驱液增压泵出口压力在pO和pmax之间波动[8-9]。

该波动产生的压力波形可以根据需要进行调节,由于采用伺服控制阀、压力值反馈,当给定的波形为正弦波时,产生的脉动波形接近于正弦波。该机构可以得到三角波、梯形波等所需要的波形,实现起来非常方便。液压脉冲机构的原理框图如图2所示。

图2 抗耐震压力表校准装置系统框图

校验系统装置包含液压脉动和机械振动两大主要功能,脉动功能是采用气驱液预压到pO,再液驱液增压缸增压到pmax,利用压力变送器反馈信号控制电液伺服阀实现正弦波液压脉动控制[10-11]。

采用工控机运行LabVIEW软件图形化界面设计,借助压力、温度、振幅变送器实时检测系统状态,相关参数直接显示在软件程序的前面板上,同时,可实现脉动压力、振动幅度的波形和数值的显示,相关数据实现了动态记录,并生成在校准报告之中[12-13]。

在软件程序的前面板上,设计有波形显示窗口,提供动态显示给定波形、实测波形,通过实测波形与给定波形的对比可以初步判断系统的控制精度。

同时,为了使得数据可溯源,采取每秒20点的数据录波存储,可以非常方便地还原出脉动压力波形变化的规律。

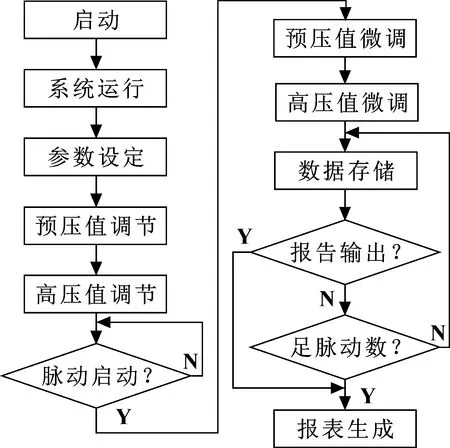

同时,为了实现规范要求的减幅比参数的评定,分别显示脉动压力值的最小值、平均值、最大值。图3所示为液压脉动控制流程。

图3 液压脉动控制流程

同时,为了验证耐震性能,被检压力表安装在综合试验台的活接头上,活接头连接在振动台,启动振动台振动,被检压力表一同振动,其振动幅度通过振动传感器检测,经隔离后由工控机采集卡处理,处理的数据在软件界面上以振幅数据显示,振动的频率和幅度可以通过电位器分别调节。在图3所示的液压脉动控制流程中并没有体现振动的控制,振动台采用电磁振动台,配置振幅传感器。振动台与脉动试验台呈分离软连接,振动的控制相对独立,振幅数据在报告中体现[14]。

当系统工作达到了设定的脉动次数时,或在点击软件前面板“报告输出”按钮时,软件自动处理脉动压力的最小值、平均值、最大值及振幅参数值与耐震压力表的检测值,生成校验数据,通过与耐震压力表的精度等级数据比对,给出校验结果和结论。其中,耐震压力表的检测值通过视频系统实时显示在屏幕上,通过截屏的方式获取对应检定点压力值的数据[15]。

2.2 液压系统原理

按照系统框图规划设计的液压脉冲装置系统如图4所示。整个系统由低压部分和高压部分组成,两部分通过液驱液增压缸ZY2实现隔离[8-9]。

被校验的耐震压力表安装在综合试验台SYT1的活接头上,截止阀JZ2用于切断监视封闭容腔内的压力表,压力变送器P1为系统电气部分提供压力信号。

预压时,手动控制伺服阀DT1控制液驱液增压缸ZY2的活塞退回到最底端,然后调节ITV1气控阀,同时打开手控球阀YY1给气驱液液压泵ZY1提供能量,气驱液液压泵ZY1工作把介质泵JZB1提供来的液体通过单向阀压入到高压管路容腔内,比如达到预压使pO=5 MPa,然后关闭截止阀JZ1使得试验容腔被封闭。

图4 液压脉冲装置系统

增压时,液压站的动力液压泵DLB1工作,调节电气比例溢流阀YLF1的开度,控制溢流量以此控制液压站出口压力,即控制了施加到液驱液增压缸ZY2上的液体压力大小。通过伺服阀DT1控制液驱液增压缸ZY2推进,使试验容腔内的压力达到pmax,比如pmax=5.5 MPa,调定pmax之后,锁定比例溢流阀YLF1的状态。

切换到连续波形输出,即实现脉动试验的状态。在给定信号和压力反馈信号的作用下,伺服阀DT1控制液驱液增压缸ZY2的活塞按照压力变动正弦波规律动作,这样首先保证了封闭容腔内的压力脉动范围限定在pO和pmax之间,其次是液压伺服控制能够确保输出波形接近正弦波。

试验结束后,打开泄压阀XYF1使试验容腔内的介质流回介质箱,打开截止阀JZ1使液驱液增压缸ZY2的出口与气驱液增压泵ZY1入口相连通,为下一次试验做好准备。

而且,综合试验台SYT1安装在振动台上随振动台面一起振动,以验证耐震压力表的振动性能,同时可避免振动对脉动部分的影响。

3 元器件的选择

3.1 气驱液预压泵的选择

根据被检表的量程和校验标准确定气驱液预压泵参数,首要参数是气驱液预压泵高压端输出压力。如检定100 MPa的耐震压力表,取量程30%的点为检验点,即30 MPa,即对应图1中的pO=30 MPa,这就要求气驱液预压泵的输出压力能够达到30 MPa。又由于通用空压机作为气源的最大限定压力一般在0.8 MPa以内,由此可以确定增压比为pO/0.8。实际设计中,还需要考虑在工作过程中气源压力降低、脉动幅度带来的影响,所以可以按照1.5倍的理论值确定增压比,取气驱液预压泵的增压比在50~70之间的定型产品。如增压比选择60,即可以实现0.8×60=48 MPa,能够满足30 MPa检定点的检定要求。其次,确定选择单作用还是双作用方式等其他参数及结构形式,通常选择双作用以提高工作效率。

3.2 液压站参数和液驱液增压缸的选择

脉动需要的最高压力值pmax决定着系统其他元件参数的选择,如液压站工作最高压力、增压缸的增压比等。

首先确定液压站最高工作压力在6.5 MPa,在电气比例溢流阀YLF1的作用下可以使得液压站出口压力在0~6.5 MPa之间连续点调节。为了保证液驱液增压缸ZY2输出压力能够达到pmax,对应100 MPa的耐震压力表,pmax=33 MPa,由此确定增压比为pmax/6.5=5.0倍。

增压缸还有一个关键参数就是流量,由于压力表校验在封闭的容腔内部进行,管路内部容积非常有限[2],不需要增压缸大流量输出。因为市面上的成品增压缸多是为汽车胶管等产品做疲劳或爆破试验用的,完全适合用于耐震压力表的校验装置之中,如实际选择的增压缸增压比为7.6。

液驱液增压缸最大行程可以依据介质的体积压缩率、管路的容积、温度参数进行理论计算,也可以通过试验的方式调整确定最佳参数。图5所示是耐震压力表校验装置实物。

装置内部集成了一套液压站和10、100 MPa两套脉动装置,分别适应不同量程的测量。

精准扶贫的产业、生态和能力扶贫对于乡村振兴目标的实现具有路径上的共生性。以高质量产业、新农村建设、繁荣农村文化为接点,通过产业、生态和文化教育扶贫促进“农业强”、“农村美”和“农民富”具有现实的可能性。

图5 耐震压力表校验装置

4 性能验证及分析

4.1 脉动幅度和频率的跟踪试验

脉动幅度由pO和pmax的差值决定,当pO和pmax的值分别确定以后,则脉动幅度也确定。温度参数会影响介质体积压缩率[16],但在检定一块耐震压力表过程中温度的影响非常小,而且伺服控制系统具有一定的自适应调节能力,实际应用证实系统工作是稳定的。

脉动频率的调节是通过设定给定波形各个阶段的时间确定的。如梯形波的上升时间为0.25 s、上水平段时间0.25 s、下降时间0.25 s、下水平段时间0.25 s,则梯形波的周期为1 s,对应频率为60次/min。改变各个阶段的时间就可以产生不同频率的波形,调节起来非常方便,这样设置便于构造不同的波形,正弦波等其他常用波形的设定也类似。

通常不同型号压力表的容腔容积在0~0.314 mL[2],为了验证装置的适用范围,在试验装置上分别额外加装了100 mL和1 000 mL的高压增容储液罐。在前述选型的基础上试验脉动幅度、频率跟踪范围,经过试验证实装置的脉动幅度符合要求,极限控制频率均可以达到(60±5)次/min标准要求。同时,由试验可知:在去掉增容储液罐后,装置的频率跟踪性能会显著提升。

4.2 校验数据的处理及试验验证

校验装置产生符合标准要求的液压脉冲作用在被校验的耐震压力表上,系统自动获取液压脉冲的参数数据,该数据与耐震压力表示数数据按照规范要求进行比对处理生成校验报告,给出校验结论。耐震压力表示数的读取可以通过视觉自动识别,或人工读取。

试验验证分别采用YTN-100、16 MPa的耐震压力表和100 MPa高压胶管做脉动压力检验试验。

对于16 MPa的耐震压力表,选择检定点为5 MPa,脉动幅度0.5 MPa,测试记录的工控机截屏如图6所示。

100 MPa量程可以用来检定耐震压力表,也可以用于汽车胶管的疲劳试验。如对于100 MPa高压胶管,进行80 MPa±10%(即72~88 MPa)的脉动试验,测试记录的波形如图7所示。也可以进行其他脉动范围的试验,如30~90 MPa间的脉动试验等。

实际脉动的基准压力、幅度都可以灵活设定,并可以在试验的过程中进行调节。

图6 16 MPa耐震压力表试验软件界面

图7 高压胶管脉动试验曲线

5 结论

基于LabVIEW软件、PCI-1711U采集控制卡经隔离驱动伺服阀实现精确控制,经过大量试验测试验证,得出以下结论:

(1)采用预压和增压脉动的两段式施压,其脉动幅度能够被唯一地限定在控制区间内,设定方便灵活。

(2)伺服阀控制液驱液增压缸工作,保证了脉动频率调节范围符合规范要求,采用伺服阀控制能够更加准确地实现正弦波脉动和其他波形的脉动。

该耐震压力表校验装置采用工控机控制,包含10 MPa和100 MPa 2个量程脉动压力源,具有操作灵活、控制精度较高、数据准确动态记录等优点,该装置适应管路容积变化量比较宽泛,能够适应包括油田上使用的超高压耐震压力表的校验,以及一些胶管类的静压试验、脉动试验及爆破试验等。