大跨度明挖隧道拱架设计及关键施工技术

苏培奇

(广东省基础工程集团有限公司 广州 510620)

0 引言

随着城市市政基础设施的建设发展,城市隧道在城市道路中承担着重要的交通功能,其对减少城市道路用地,缩短行车里程,疏导城市交通起到了非常积极的作用。随着城市的发展,交通量日益增长,隧道断面尺寸也越来越来大。传统明挖隧道施工采用的支架法,投入的支架等周转材料多,工效较低。以广东省汕尾市某隧道工程为例,通过对隧道结构施工拱架的设计,对支架结构进行验算分析,并提出优化建议,为类似工程提供借鉴。

1 工程概况

某项目隧道长度175 m(见图1、图2)。设计技术标准如下:

图1 车行隧道建筑界限设计Fig.1 Construction Limit Design of Vehicular Tunnel (mm)

图2 车行隧道内轮廓设计Fig.2 The Outline Design of the Car Tunnel (mm)

⑴道路等级:城市主干路;

⑵主体结构的设计使用年限:100 年;

⑶设计荷载:隧道内部为城-A 级,隧道顶部最浅覆土厚度为4.5 m(GGK4+769.024、GGK4+944.024),覆土荷载65 kN/m2;最深覆土厚度为10 m(GGK4+826.809),覆土荷载120 kN/m2;覆土荷载不得超过上述值;人群荷载3.5 kN/m2;覆土顶部种植绿化荷载不超过5 kN/m2。

⑷设计车速:60 km/h;

⑸隧道内净空:车行道大于5 m;

⑹隧道衬砌厚度为1.2 m;

车行隧道建筑限界:净宽17.50 m=1.0 m(左侧检修道,含0.25 m 余宽)+0.75 m(左侧向宽度)+3.5 m×4(行车道)+0.75 m(右侧向宽度)+1.0 m(右侧检修道,含0.25 m 余宽);本次设计为双向6 车道,预留双向8 车道宽度。净高5 m。

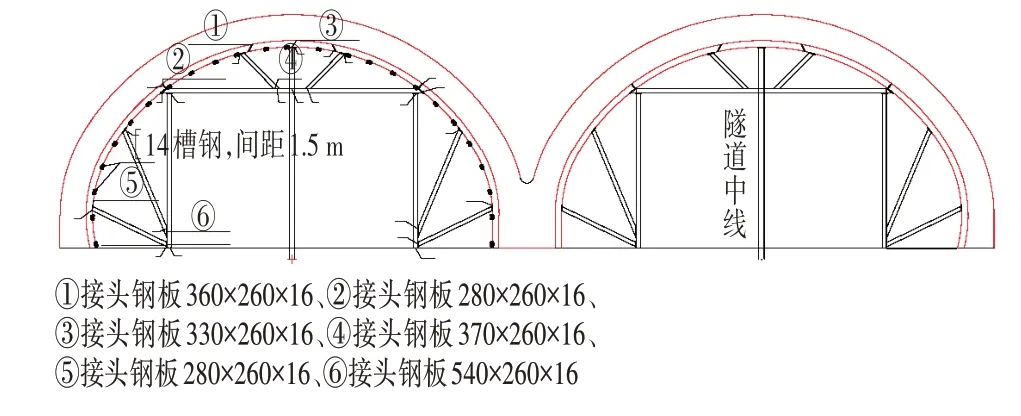

2 衬砌拱架设计

车行隧道衬砌采用拱架结构,充分发挥拱轴向受压的优势,拱架弧度与隧道衬砌弧度一致,拱圈采用工字钢28b,拱架内部立柱工字钢24a,拱架内部支撑采用工字钢18,拱圈纵向连杆采用槽钢14b。拱圈由专业厂家新制作,衬砌拱架拼装及拆卸场地设置在工地现场。钢拱架沿隧道纵向中心间距为1.5 m。

拱架体系总成:外模、内模、端模、方木、拱架及底部支撑系统(见图3)。模板之间皆由螺栓连接,模板开有工作窗,其作用为:①浇筑混凝土;②振捣混凝土;③涂脱模剂;④清理模板表面[1]。方木起到分配混凝土自重荷载的作用,拱架是主要承重构件,底部支撑体系起到支撑拱架并将荷载传递给地基的作用。

图3 车行隧道拱架结构横正视图Fig.3 Front View of Arch Structure of Chehang Tunnel

3 衬砌拱架验算

拱圈采用工字钢28b,拱架内部立柱工字钢24a,拱架内部支撑采用工字钢18,拱圈纵向连杆采用槽钢14b。

3.1 主要材料及材料应力

车行隧道模板拱架各杆件所用钢材为Q235 钢,模板拱架的各杆件以螺栓方式连接,Q235钢材采用螺栓方式连接的材料容许应力为[σw]=145 MPa;[σz]=140 MPa;[τ]=85 MPa。

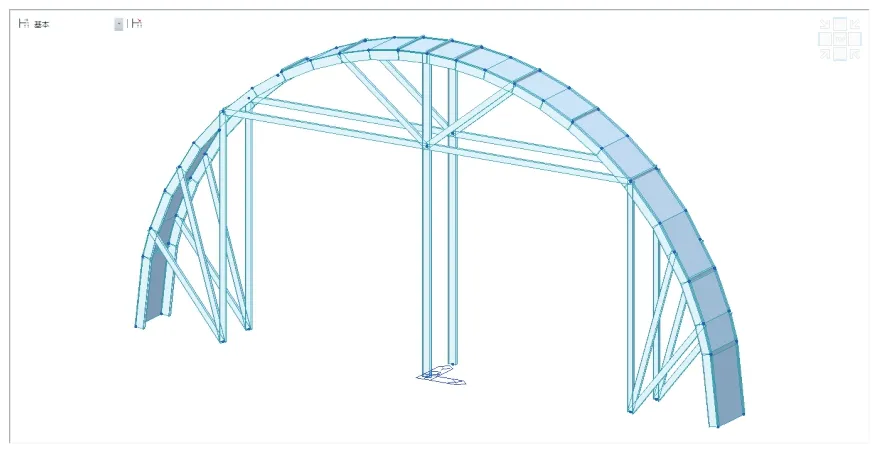

3.2 模型建立与分析

3.2.1 计算模型

车行隧道模板拱架截取一延米建立计算模型,采用通用有限元分析软件Midas Civil 进行建模计算,将整个模板拱架离散为80 个单元,58 个节点。各关键杆件以实体单元进行模拟,各杆件之间的螺栓连接采用弹性连接中的刚性连接模拟,门架下纵梁的各节点采用固结处理,面板底部连接传力杆与大地进行固结,模板拱架的面板采用板单元进行模拟,钢拱架采用梁单元进行模拟[2],车行隧道衬砌混凝土采用外荷载进行模拟,计算简化模型如图4所示。

图4 车行隧道模板拱架简化计算模型Fig.4 Simplified Calculation Model of Formwork Arch of Vehicular Tunnel

3.2.2 荷载计算

⑴模板拱架自重荷载

模板拱架自重由迈达斯根据各单元的材料容重、截面和长度自动计算确定。

⑵隧道衬砌结构自重荷载

隧道衬砌结构采用C40 防水混凝土,其中C40 混凝土容重为25 kN/m3,钢筋容重取78.5 kN/m3(隧道结构钢筋含量为1.5 kN/m3),总容重γc=26.5 kN/m3,车行隧道衬砌厚度为120 cm,衬砌结构混凝土的自重荷载q2k=26.5×1.2=31.8 kN/m2。

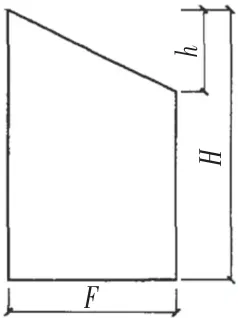

⑶新浇混凝土对模板拱架的侧压力荷载

当采用内部振捣器时,新浇筑的混凝土作用于模板的侧压力荷载,可按下列公式计算,并取其中的较小值[3]:

式中:F为新浇混凝土对模板的侧压力计算值(kN/m2);γc为混凝土的重力密度(kN/m3);V为混凝土的浇筑速度(m/h);t0为新浇筑混凝土的初凝时间(h),可按试验确定,当缺乏试验资料时,可采用t0=200/(T+15)(T为混凝土的温度);β1为外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于30 mm时,取0.85;坍落度为50~90 mm 时,取1.00;坍落度为110~150 mm 时,取1.15;H为混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m);混凝土侧压力的计算分布图形如图5所示,h=F/γc,h为有效压头高度。

图5 混凝土侧压力计算分布图形Fig.5 Calculation of Concrete Side Pressure Distribution Graph

由于是泵送混凝土,所以,必掺外加剂,塌落度必大于11 cm,所以,对于泵送混凝土,混凝土温度T取25 ℃,浇筑速度V取2 m/h,混凝土侧压力计算位置处至新浇混凝土顶面总高度H=10.7 m,上述计算公式为:

因此,混凝土对模板的侧压力取56.9 kN/m2;有效压头高度h=56.9/26.5=2.147 m。

⑷施工人员及设备荷载

施工人员及设备荷载标准值取2.5 kN/m2[4]。

⑸振捣混凝土荷载

对水平面模板可采用2 kN/m2,对垂直面模板可采用4 kN/m2,且作用范围在新浇筑混凝土侧压力的有效压头高度之内。

本模板拱架为弧面模板,取3 kN/m2,作用范围在新浇筑混凝土侧压力的有效压头高度之内。

⑹倾倒混凝土荷载

本项目采用天泵灌注混凝土,倾倒混凝土对垂直面模板产生的水平荷载取2 kN/m2,作用范围在新浇筑混凝土侧压力的有效压头高度之内[5]。

⑺荷载组合

由于隧道衬砌模板拱架只有自重和自重+衬砌混凝土浇筑施工两个工况,显而易见,工况二:自重+衬砌混凝土浇筑施工对于隧道衬砌模板拱架最不利,因此以工况二的结果作为主要计算工况。

荷载组合:1.2×(拱架自重荷载+衬砌自重荷载+侧压力荷载)+1.4×(施工人员及设备荷载+振捣混凝土荷载+倾倒混凝土荷载)。

3.2.3 验算结果

⑴车行隧道模板拱架,在荷载基本组合作用下支座反力为每延米最大支座反力约16.94 t。

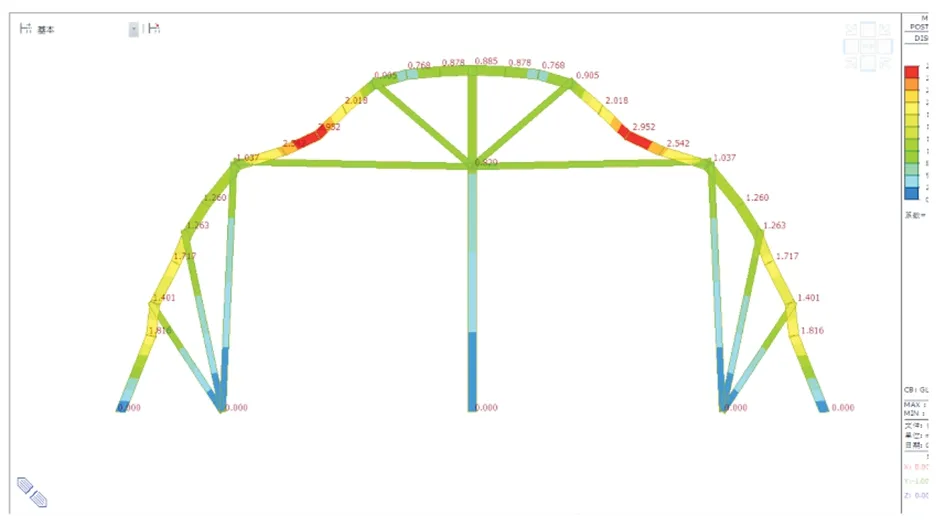

⑵在荷载基本组合作用下,车行隧道模板拱架架位移最大值位移拱顶两侧,最大位移约2.952 mm,如图6所示。

图6 模板拱架框架位移Fig.6 Displacement of Formwork Arch Frame (cm)

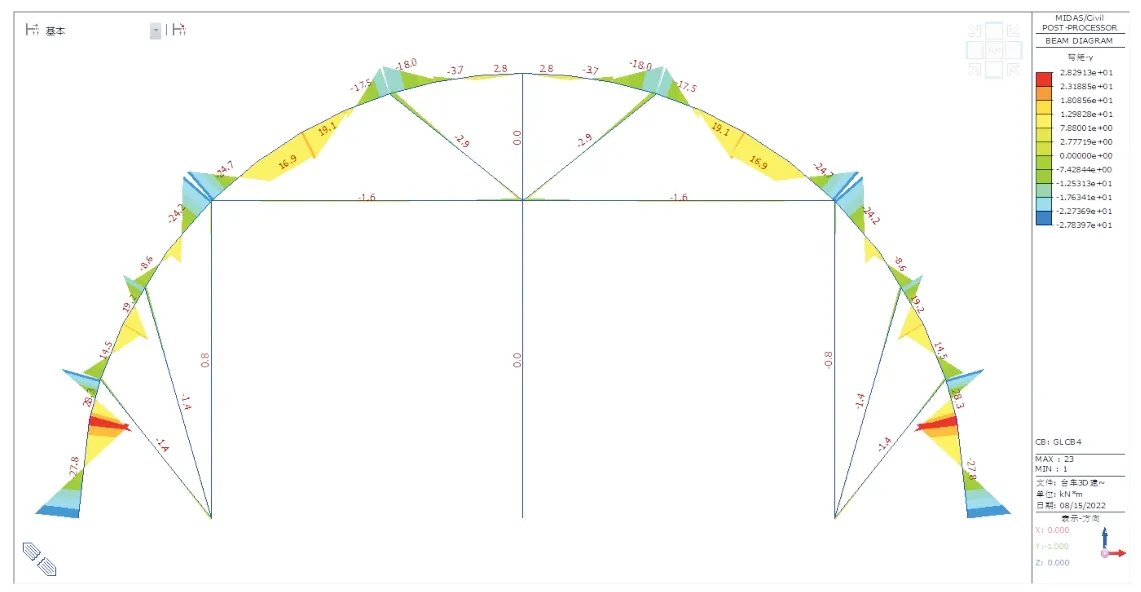

⑶车行隧道模板拱架弯矩图,最大负弯矩值位于两侧拱脚,约为27.83 kN·m 上部受拉,最大正弯矩位于两侧拱脚处,约为28.29 kN·m下部受拉,如图7所示。

图7 模板拱架弯矩Fig.7 Bending Moment of Formwork Arch

⑷车行隧道模板拱架剪力图,最大剪力值位于拱脚处,约为58.40 kN。

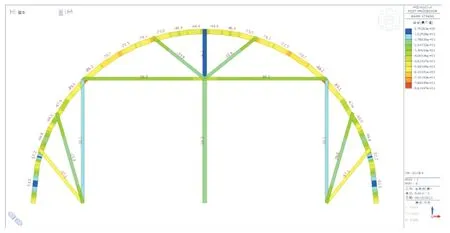

⑸车行隧道模板拱架呈现压应力,最大应力为86.19 MPa,位于拱圈拱腰与内部支撑接触处(见图8)。

图8 模板拱架支架应力云图Fig.8 Stress Nephogram of Formwork Arch Support

⑹阶稳定安全系数为7.55,即拱架自重荷载+衬砌自重荷载+侧压力荷载+7.55×(施工人员及设备荷载+振捣混凝土荷载+倾倒混凝土荷载)出现如图8 中构件失稳模态,一阶失稳最大位移约为23.33 mm。

4 关键施工技术

4.1 施工流程

平整场地➝拱架试拼➝安装顶部拱架➝安装两侧拱架➝安装顶模➝安装边模➝浇筑混凝土。

4.2 施工工艺

⑴平整场地

衬砌拱架安装质量好坏,与场地平整度有直接关系,标高误差在3 mm内。

⑵试拼

加工完成后成的每榀钢拱架在进入作业面之前必须进行试拼,做到半径准确、线形圆顺、长度合格、端头无翘起、拱身无扭曲、连接板密贴。在试拼合格之后对每段拱架进行编号,以保证现场安装顺序正确。对试拼不合格的产品严禁进入现场使用[6]。

⑶安装底部槽钢垫板

在支撑底部沿着隧道纵向20b 槽钢,安装完毕后,槽钢顶面要再次抄平检查,确保槽钢顶面在同一水平面上,以上部结构安装质量。

⑷安装支撑架

由专业厂家将拱架按节段预制好运往施工现场,按节段A1 和A2 拼装好,将该节段整体吊装扶正,校核好平面位置和标高后,在吊车和工人配合下安装横梁B,如此沿隧道纵向循环安装三榀拱架,然后在横梁B 满铺脚手板,工人站在脚手板上在吊车吊装作用下完成立柱D 安装,测量校核完成后再安装顶部拱架节段A3、A4、A5,最后再完成拱架顶部内支撑,紧好连接螺栓。当第三榀拱架架安装完毕后,安装拱架之间的次楞槽钢,加强拱架的稳定性。依次安装完拱架,使其成为整体,起到骨架作用,如图9所示。

图9 车行隧道拱架节段拼装Fig.9 Section assembly of Chehang Tunnel Arch Frame

每节钢拱架连接要牢固,螺丝要穿全拧紧。钢拱架连接完并检查后,焊接纵向连接筋,其用材与环向间距要符合要求[7]。

⑸安装内、外模和端模

主要利用横梁B 处满铺脚手架当操作平台,木模由厂家预制好,现场拼装完成后,测量校核无误后用对拉螺栓固定。①紧固模板用的螺栓一般选用直径12~16 mm,铅丝选用8 号、10 号或6 mm 圆钢,圆箍可采用花篮螺栓箍紧;②模块与混凝土接触面应平整、严密;较窄的木板应拼在中间,接头整齐并相互错开,其背面加背销;③模板与背销的连接必须垫实;④安装模板时,应浇水湿润防止翘曲变形、裂缝。浇注混凝土时,有专人检查模板的支撑,发现问题及时修正;⑤安装木模前,先找出中心线、边线并核对标高,先安装内立模,可用8号铅丝整圆箍紧,经核对几何尺寸无误后,再支其内侧横撑和立撑,然后安装端,端模的安装必须保证尺寸、标高正确,无位移。端模的安装只能以内、外模及结构厚度为依据;⑥为确保衬砌结构保护层厚度正确,可采用垫块控制;⑦板间拼装,局部缝隙采用发泡剂填充,确保不漏浆[8]。

⑹浇筑混凝土

混凝土浇筑采用两台天泵进行对称浇筑,隧道两侧浇筑混凝土面的高差不得超过50 cm。

5 结论及建议

以最不利工况进行荷载基本组合模拟计算,最大变形为2.952 mm;拱圈及拱架内部支撑满足承载条件;稳定性分析中一阶模态安全系数为7.55,拱架立杆一阶失稳最大位移约为23.33 mm。

拱架制作及施工过程建议:

⑴拱圈拱腰与内部支撑连接处应力较大,工字钢焊接时需注意,拱架立柱需加纵向连接件提高纵向稳定性。

⑵拱架两侧立杆的水平反力及竖向反力较大,在该节点处应采用预埋件与拱架进行连接。

⑶拱架在衬砌荷载作用下会发生变形,在拱架制作过程中需在拱顶位置设置楔形块,以便于后续拱架的拆除。

⑷根据理论计算结构,在应力、位移较大的位置设置监测点,在施工过程中随时进行跟踪测量,保障结构安全[9]。

⑸浇筑速度过慢会导致部分面层初凝较快而产生冷缝,浇筑速度过快易使侧模和端模受力较大而出现胀模[10]。

⑹混凝土浇筑后应进行保温、保湿养护,对于大体积混凝土应控制其中心与表面的温差以及表面与外部的温差均不超过25 ℃,养护14 d以上[11]。