用硫酸从氧化铜矿石中浸出铜试验研究

孙建军,杨枝露

(新疆有色金属研究所,新疆 乌鲁木齐 830000)

铜广泛应用于电气、机械制造、国防等领域,在有色金属消耗中仅次于铝[1-3],在国民经济发展中发挥着极其重要作用。全球已探明铜资源储量约为7.9亿t,我国铜资源储量约占3.4%[4]。我国铜资源富矿少、贫矿多,随着高品位易浮选硫化铜矿逐渐减少,氧化铜矿的综合利用日益得到重视[5]。

浸出法以低成本、低污染、工艺简单、效益显著等优势,广泛用于处理低品位及复杂难处理矿石[6--11]。目前,从氧化铜矿石中浸出铜主要有酸浸法和氨浸法,常用的浸出剂为硫酸与氨[12]。氨浸法具有选择性好、腐蚀性低、浸出剂耗量少等优点,但也存在常压下浸出剂易挥发、铜浸出率低,高压下能耗高、设备腐蚀严重等问题[13-14]。因此,氨浸法尚未应用于大规模工业化堆浸;酸浸法在处理氧化铜时具有一定优势,矿石中的碳酸盐脉石矿物虽会消耗酸,但其具有工艺简单、浸出剂不易挥发、反应速度快、能耗低等优点,因此在大规模工业化堆浸中得到了广泛应用[12]。

试验用氧化铜矿石中含有部分硫化铜矿物,硫化铜矿物无法与稀硫酸直接反应生成硫酸铜,需要借助氧化剂才能发生氧化还原反应,因此,试验研究了以双氧水为氧化剂,用硫酸从氧化铜矿石中浸出铜,考察了各因素对铜浸出率的影响,以期为工业化实践提供一定的理论参考。

1 试验部分

1.1 试验原料、试剂及设备

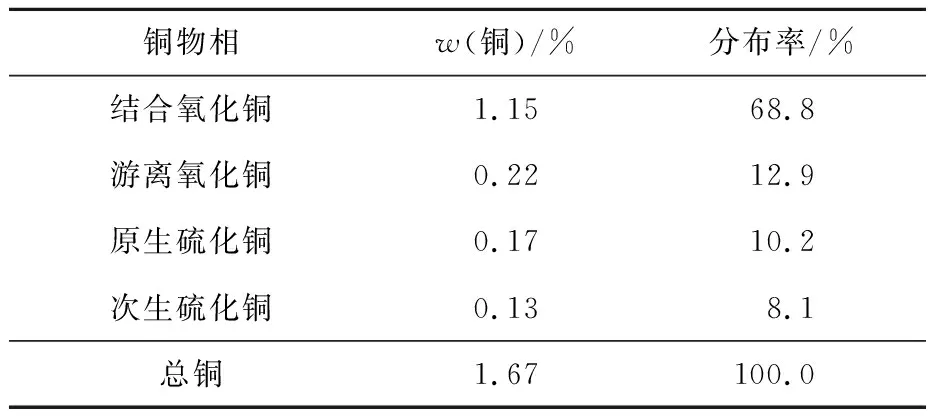

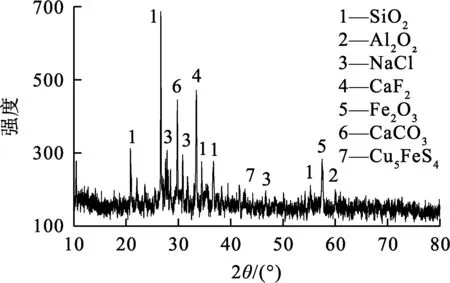

氧化铜矿石:取自江西省某铜矿,氧化铜矿石的XRD图谱如图1所示,主要元素组成见表1,铜矿物化学物相分析结果见表2。可以看出:铜矿物氧化率为81.7%,结合率达68.8%,脉石矿物的主要存在形式为二氧化硅,其次为三氧化二铝。

表1 氧化铜矿石的主要元素组成 %

表2 氧化铜矿石的物相分析结果

图1 氧化铜矿石的XRD图谱

试剂:硫酸,信阳化学试剂有限公司;双氧水,四川西陇科学有限公司。均为分析纯。

主要设备:锥形球磨机,XMQ-φ240×90型,武汉探矿机械厂;振动磨样机,XZM-100型,武汉探矿机械厂;电子天平,MP1002型,上海横屏科技有限公司;恒温水浴锅,DF-101S型,上海普渡生化科技有限公司;电动搅拌器,JJ-1型,常州国华电器有限公司。

1.2 试验原理及方法

氧化铜矿石中铜的主要存在形式为孔雀石(Cu2(OH)2CO3)、硅孔雀石(主要成分CuSiO3和Cu2(OH)2CO3)及蓝铜矿(Cu3(CO3)2(OH)2),作为碳酸盐矿物,可与稀硫酸反应生成硫酸铜;还有少量铜以赤铜矿和硫化铜形式存在,赤铜矿和硫化铜无法直接与稀硫酸反应,因此,浸出时添加双氧水,主要作用有两方面:一是促进赤铜矿及硫化铜与稀硫酸反应生成硫酸铜;二是将浸出过程中生成的亚硫酸氧化为硫酸,节约硫酸用量。除此之外,还含有氧化铜。浸出过程可能发生的反应如下:

试验方法:浸出反应在烧杯中进行,将矿物磨矿至不同细度加入烧杯中,加入一定量稀硫酸和双氧水,置于恒温水浴锅中,用电动大功率搅拌器搅拌,浸出一定时间后用真空抽滤机固液分离,浸出渣用蒸馏水反复清洗5次,之后置于烘箱中烘干,分析铜品位并计算铜浸出率,计算公式为

式中:η—铜浸出率,%;m—氧化铜矿石质量,g;w—氧化铜款式中铜质量分数,%;m1—浸出渣质量,g;w1—浸出渣中铜质量分数,%。

2 试验结果与讨论

2.1 矿石粒径对铜浸出率的影响

在硫酸浓度2 mol/L、浸出温度55 ℃、浸出时间120 min、双氧水添加量100 mL/kg、搅拌速度150 r/min、液固体积质量比6∶1条件下,考察矿石粒径—74 μm占比对铜浸出率的影响,试验结果如图2所示。

图2 矿石粒径对铜浸出率的影响

由图2看出:矿石颗粒越细,铜浸出率越高,这主要是因为颗粒越细,其比表面积越大,颗粒与浸出液接触概率越大,浸出反应越充分;矿石粒径-74 μm占比从80%增大90%时,铜浸出率升幅趋缓,这是由于颗粒过细易导致矿浆黏度增大,固液相扩散阻力增加,同时颗粒越细杂质活度越强,酸耗越大,给后续除杂、过滤带来困难。磨矿细度决定矿物单体解离度,适宜磨矿细度是获得良好浸出指标的先决条件。综合考虑,确定适宜的磨矿细度为矿石粒径-74 μm占比为80%。

2.2 硫酸浓度对铜浸出率的影响

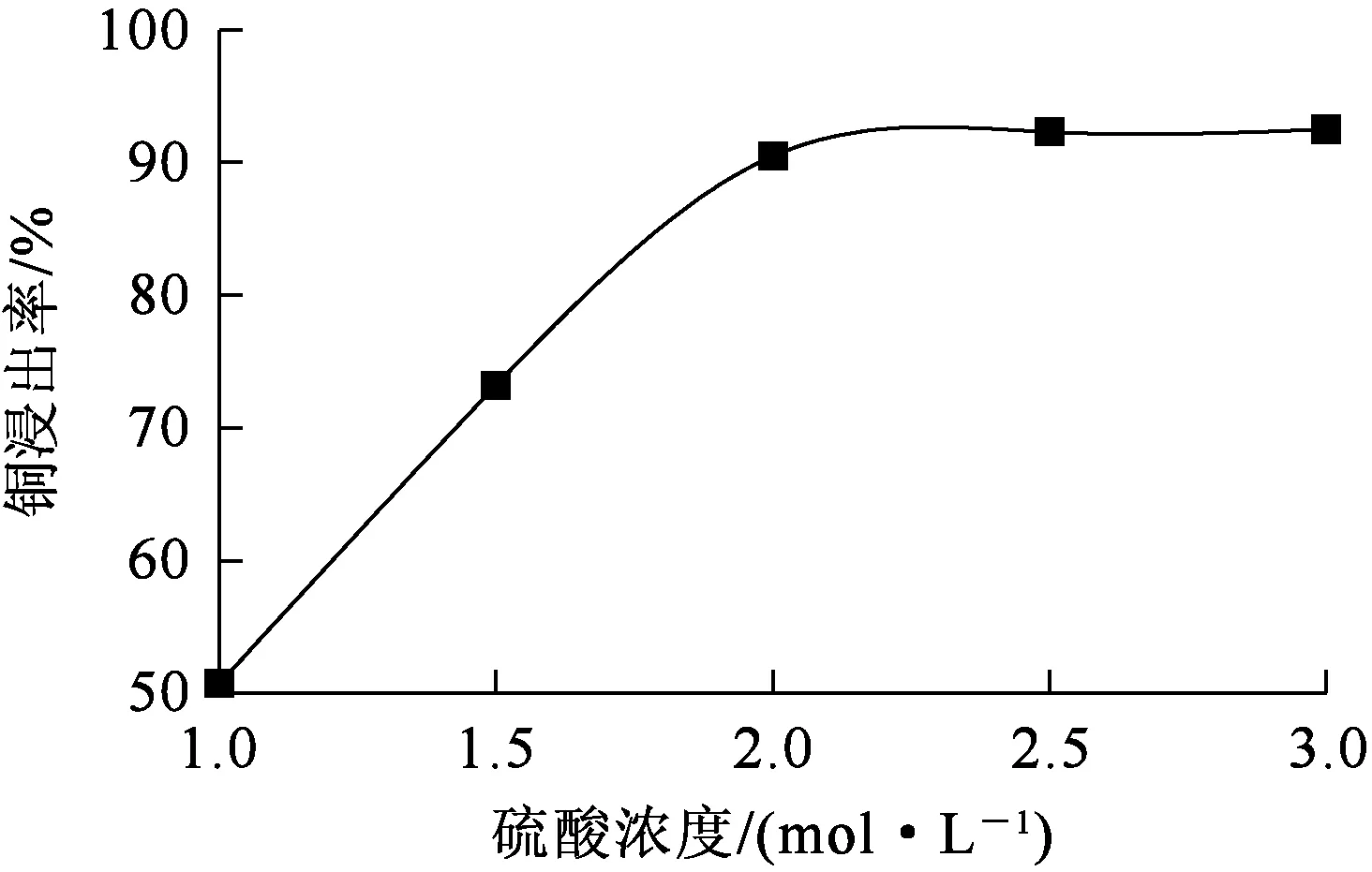

在矿石粒径-74 μm占80%、浸出温度55 ℃、浸出时间120 min、双氧水添加量100 mL/kg、搅拌速度150 r/min、液固体积质量比6∶1条件下,考察硫酸浓度对铜浸出率的影响,试验结果如图3所示。

图3 硫酸浓度对铜浸出率的影响

由图3看出:随硫酸浓度增大,铜浸出率逐渐升高。这是因为硫酸浓度增大,矿石与硫酸接触概率增大,有利于反应进行。但硫酸浓度从2.5 mol/L增至3 mol/L时,铜浸出率升幅较小,趋于稳定,这是因为矿石表面的铜已与硫酸充分反应生成硫酸铜,而部分被脉石矿物包裹的铜则难以与硫酸发生反应,导致铜浸出率无明显变化。综合考虑,确定适宜硫酸浓度为2.5 mol/L。

2.3 浸出温度对铜浸出率的影响

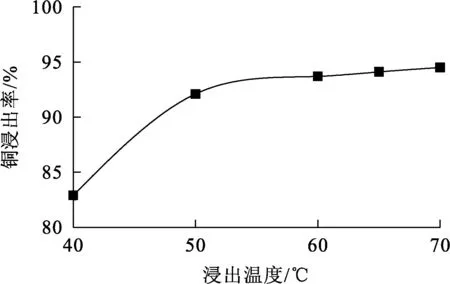

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出时间120 min、搅拌速度150 r/min、双氧水添加量100 mL/kg、液固体积质量比6∶1条件下,考察浸出温度对铜浸出率的影响,试验结果如图4所示。

图4 浸出温度对铜浸出率的影响

由图4看出:随浸出温度升高,铜浸出率显著提高,温度升至60 ℃,铜浸出率升幅放缓,趋于稳定。这是因为温度升高可使分子间相对运动速率加快,缩短浸出剂扩散至矿物表面的时间,加快浸出反应速率;同时升高温度还能提高矿物在浸出液中的溶解度,显著提高铜浸出率。考虑到温度越高,能耗越大,确定适宜浸出温度为60 ℃。

2.4 浸出时间对铜浸出率的影响

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、搅拌速度150 r/min、双氧水添加量100 mL/kg、液固体积质量比6∶1的条件下,考察浸出时间对铜浸出率的影响,试验结果如图5所示。

图5 浸出时间对铜浸出率的影响

由图5看出:随浸出时间延长,铜浸出率显著升高;浸出超过150 min,铜浸出率升高幅度变缓,表明浸出时间150 min时反应已基本完成。综合考虑,确定适宜浸出时间为150 min。

2.5 双氧水添加量对铜浸出率的影响

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、浸出时间150 min、搅拌速度150 r/min、液固体积质量比6∶1条件下,考察双氧水添加量对铜浸出率的影响,试验结果如图6所示。

图6 双氧水添加量对铜浸出率的影响

由图6看出:未添加双氧水时,铜浸出率较低,仅为83.5%,这是因为铜矿中含有一定量的硫化铜,其在稀硫酸中无法浸出;随双氧水添加量增大,铜浸出率明显上升,这是因为双氧水是一种强氧化剂,可促使硫化铜和赤铜矿与稀硫酸发生反应生成硫酸铜,还能将浸出液中生成的亚硫酸氧化成硫酸,从而节约硫酸用量;双氧水添加量增至100 mL/kg时,铜浸出率达95%左右,继续增加添加量,铜浸出率升幅减缓,表明此时硫化铜和赤铜矿已基本转化为硫酸铜。综合考虑,确定适宜双氧水添加量为100 mL/kg。

2.6 搅拌速度对铜浸出率的影响

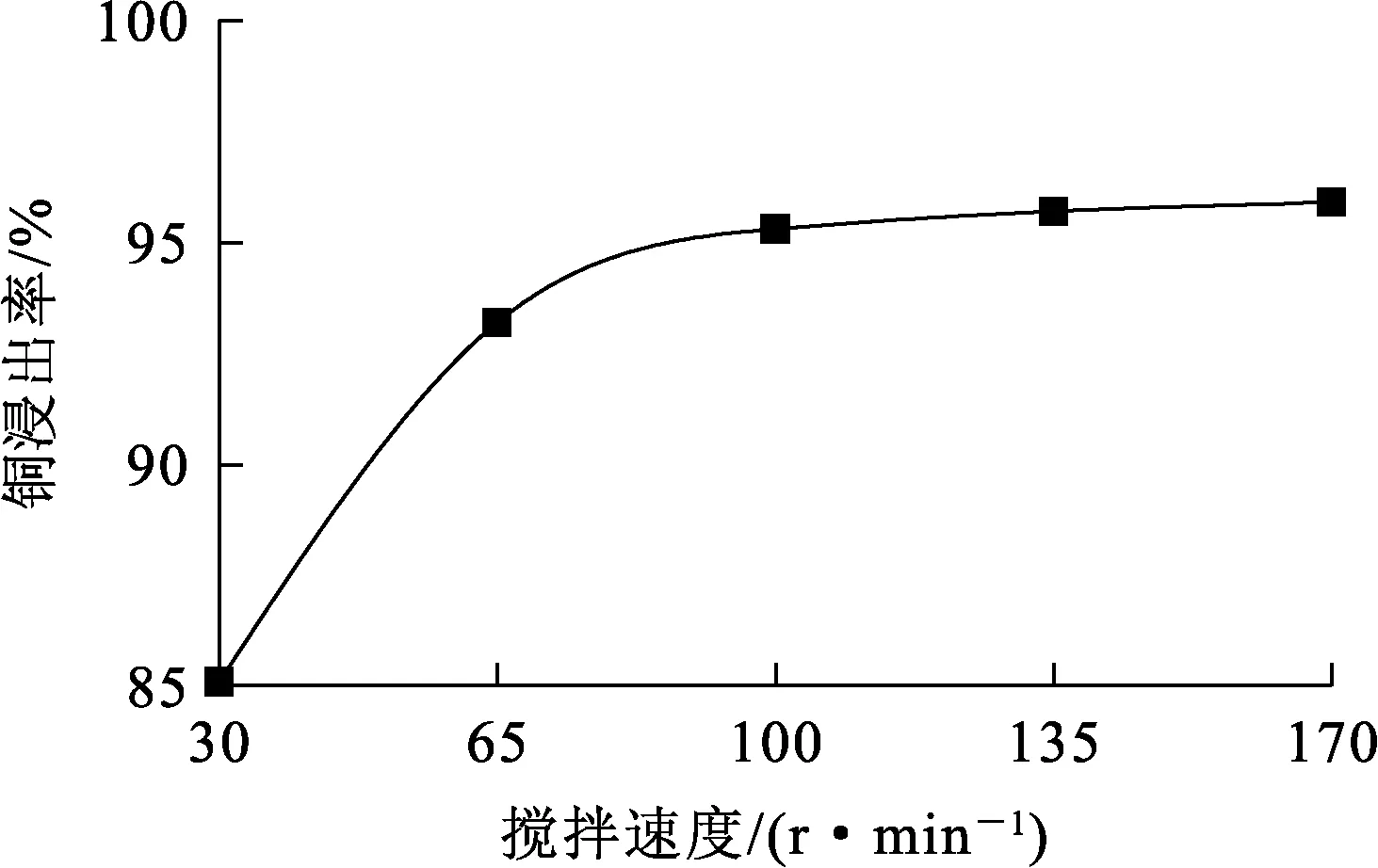

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、浸出时间150 min、双氧水添加量100 mL/kg、液固体积质量比6∶1条件下,考察搅拌速度对铜浸出率的影响,试验结果如图7所示。

图7 搅拌速度对铜浸出率的影响

由图7看出:随搅拌速度增大,铜浸出率先升高后趋于稳定。这是因为随搅拌速度增大,传质速度加快:一方面通过颗粒间碰撞使矿物颗粒表面的矿泥及杂质脱落,以暴露出更多新鲜的矿物表面,另一方面可强化固液相间的扩散作用。考虑到搅拌速度过大,会增大能耗,且矿浆会沿杯壁高速转动做周期性的离心运动,易破坏矿浆流动性,因此,确定适宜搅拌速度为100 r/min。

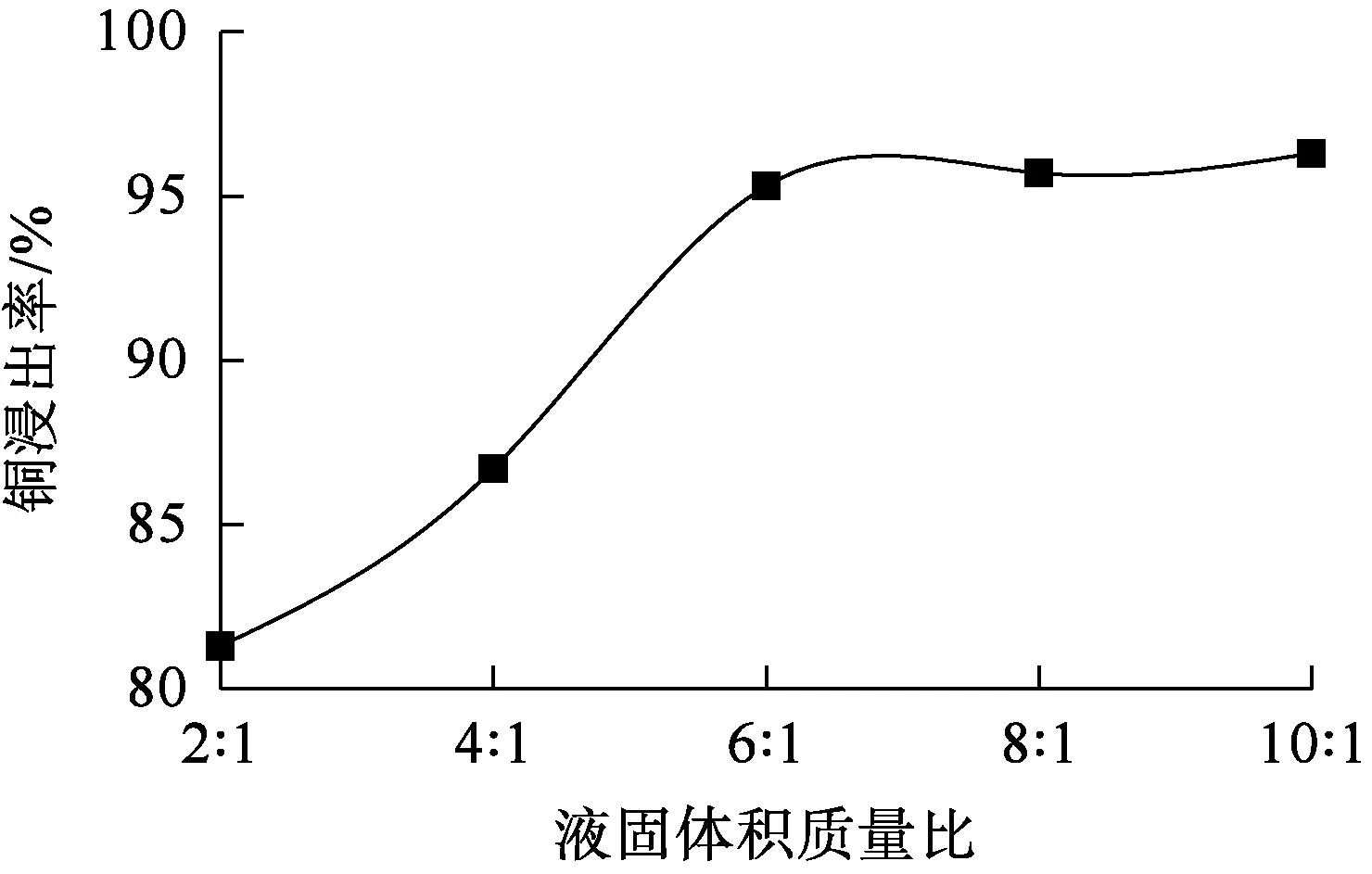

2.7 液固体积质量比对铜浸出率的影响

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、浸出时间150 min、双氧水添加量100 mL/kg、搅拌速度100 r/min条件下,考察液固体积质量比对铜浸出率的影响,试验结果如图8所示。可以看出:液固体积质量比从2∶1增至6∶1时,铜浸出率快速升高,这是因为随液固体积质量比增大,浸出体系黏度下降,固液相间扩散阻力减小,有利于铜的浸出;液固体积质量比从6∶1增至10∶1时,铜浸出率仅从95.3%增加至96.3%,变化不大,表明大部分可溶性铜矿物已生成硫酸铜。综合考虑,确定适宜液固体积质量比为6∶1,此时铜浸出率为95.3%。

图8 液固体积质量比对铜浸出率的影响

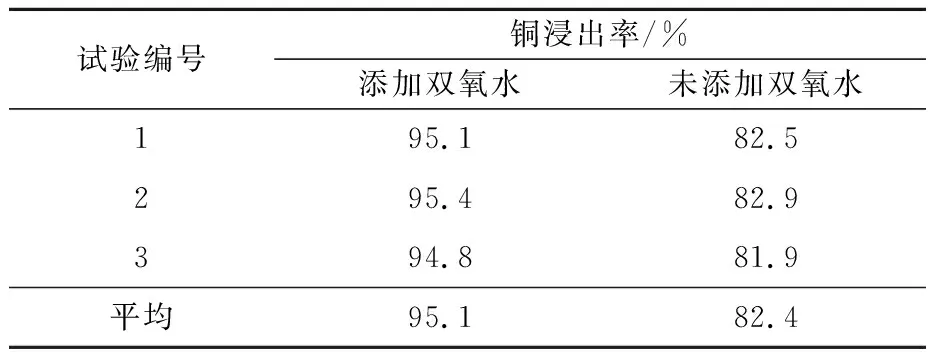

2.8 综合试验

在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、浸出时间150 min、双氧水添加量100 mL/kg、搅拌速度100 r/min、液固体积质量比6∶1优化试验条件下,进行3组重复试验;其他条件相同,不加双氧水条件下,进行另外3组重复试验。对比结果见表3。可以看出:相同浸出条件下,加入双氧水能有效提高铜矿浸出率,使铜平均浸出率从82.4%提高到95.1%。

表3 添加双氧水与未添加双氧水条件下的铜浸出率对比

3 结论

在加入强氧化剂双氧水条件下,用硫酸从含硫化铜矿物的氧化铜矿石中浸出铜是可行的。双氧水能促使硫化铜和赤铜矿与稀硫酸反应生成硫酸铜,有效提高铜浸出率。在矿石粒径-74 μm占比80%、硫酸浓度2.5 mol/L、浸出温度60 ℃、浸出时间150 min、双氧水添加量100 mL/kg、搅拌速度100 r/min、液固体积质量比6∶1最佳工艺条件下,铜平均浸出率为95.1%,添加双氧水后铜浸出率可提高约12.7%。