某铜矿山硫化铜浮选段技改工业化应用

王国标

(紫金矿业集团股份有限公司)

某大型铜矿山设计处理量5 000 t/d,经过持续的设备工艺挖潜,目前生产系统处理量已提升至约8 500 t/d,加上全生命周期内硫化铜矿多、氧化铜矿少的供矿变化,对硫化铜矿的处理能力提出了更高的要求。对于过去硫化铜粗扫选泡沫合并再磨再选的四段精选工艺,硫化铜矿处理能力有限。为此,该铜矿山为突破生产瓶颈,优化硫化铜浮选段工艺指标,经现场不断调试,利用闲置浮选机、浓密机,经2 次硫化铜浮选工艺技改,以期实现工业化应用。

1 硫化铜矿生产现状

1.1 选矿原则工艺

该铜矿山属于典型的硫氧混合铜矿,硫化铜矿占比25%~30%,以辉铜矿为主;氧化铜矿占比70%~75%,以孔雀石为主。经多次试验及流程论证,最终确定先选硫化铜后选氧化铜,先浮易选氧化铜矿后浮难选氧化铜矿的原则流程[1-2],并运行至今。自2021 年底,依托顽石破碎系统的稳定运行[3],处理矿量实现大幅提升,加上供矿条件的变化,硫化铜矿占比不断加大,稳定在40%以上,这都对硫化铜浮选段的处理能力及选别效果提出了挑战。

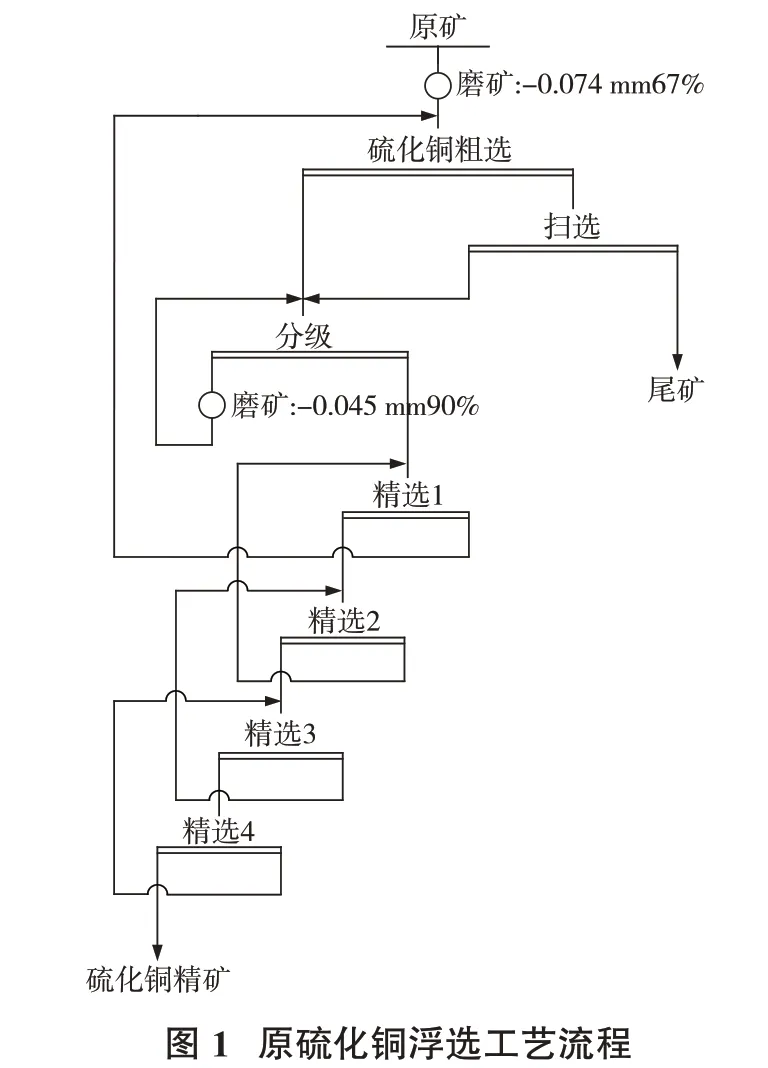

1.2 硫化铜浮选工艺流程

一直以来,现场执行的硫化铜浮选工艺为原矿经搅拌桶加药后,经1 粗1 扫,粗扫选泡沫合并入再磨,溢流浆经4 次精选(精选1 底流返回至粗选段,精选2、精选3、精选4 底流则顺序返回),最终产出合格硫化铜精矿。硫化铜选矿工艺流程见图1。

该流程配置简单,属传统的再磨再选工艺[4-5],在过去硫化铜矿少、氧化铜矿多的供矿条件下,工艺易于操作且生产指标稳定;但随着硫化铜矿占比的不断提升,硫化铜浮选段工艺出现瓶颈,再磨机台效低且部分过磨,精选区域经常性“跑、冒、滴、漏”,硫化铜后窜频繁,致使氧化铜精矿含硫偏高,硫化铜浮选系统整体效率较低,从而影响铜的综合回收率。

此外,试验发现硫化铜粗精矿中含有部分解离单体。因此,为实现硫化铜粗精矿中已解离单体能收早收,防止过磨[6],释放再磨机台效,提高硫化铜浮选段处理能力及回收效果,硫化铜浮选技改势在必行。

2 第一阶段硫化铜浮选技改

第一阶段工艺技改的方向是硫化铜粗精矿直接精选、中矿合并再磨[7-8]。原矿浆经1 粗1 扫,硫化铜粗选泡沫直接经3 次精选(精选1 底流进入浓密机),浓缩后的底流与硫化铜扫选泡沫合并进再磨机,再磨矿浆经水力旋流器分级后,沉砂返磨机,溢流矿浆再经3 次精选(精选1 底流返回硫化铜粗选),2 个阶段的精选泡沫产品合并经最后一段精选,最终产出合格硫化铜精矿。第一阶段硫化铜浮选技改流程见图2。

该技改工艺于2022 年5—7 月运行,较好地实现了硫化铜粗精矿的能收早收,且有效避免了硫化铜后窜问题;但再磨机磨矿浓度仍较低,且在硫化铜矿配入过高时,虽然该硫化铜浮选技改流程能保证处理量,但精矿品位却难以稳定,尤其是5—6 月,原矿中含较高比例的滑石矿,精矿富集效果明显存在波动,含氟超标较严重[9]。

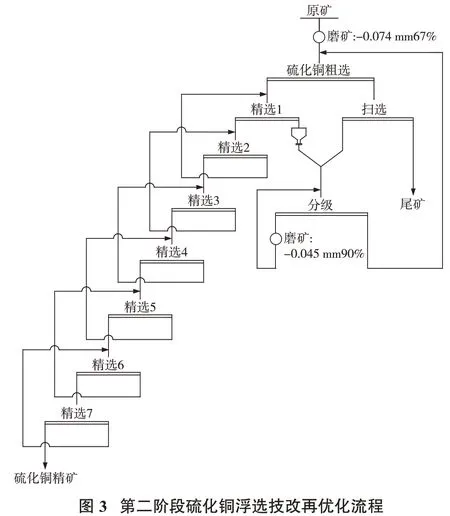

3 第二阶段硫化铜浮选技改再优化

鉴于第一阶段技改后出现的部分问题,出于完善流程及指标提升的需要,第二阶段技改在第一阶段的基础上再优化,改硫化铜异步浮选为同步浮选[10]。具体为在硫化铜粗选精矿直接精选、中矿合并再磨的基础上,取消两阶段精选,硫化铜粗选泡沫直接经7次精选,过程中精矿灵活执行“能收早收”原则;精选1 底流同样进入浓密机浓缩,浓缩后底流与硫化铜扫选泡沫合并进水力旋流器预先分级[11],沉砂进再磨机(第一阶段技改运行期间,多次取样表明,分级沉砂浓度较高,直接进入磨机可有效提高磨矿浓度),溢流矿浆直接返回硫粗选段。第二阶段的硫化铜浮选技改再优化流程见图3。

第二阶段技改再优化流程自2022 年8 月运行至今,硫化铜浮选指标取得了较大突破,整体效率提升明显。第二阶段的硫化铜粗选泡沫7 次精选技改流程自现场应用以来,始终坚持“能收早收”原则,间接提升了选硫段处理能力,大部分时间只执行4~5 段精选,精矿产品基本达标,生产指标稳定。

4 技改前后生产数据对比

2022 年以来,现场硫化铜浮选工艺历经3 个阶段,1—4 月为原4 段精选流程;5—7 月为第一阶段技改流程;8—12 月为第二阶段技改再优化流程。通过对技改中的流程考查及现场跟踪,对相关生产数据进行了统计对比。

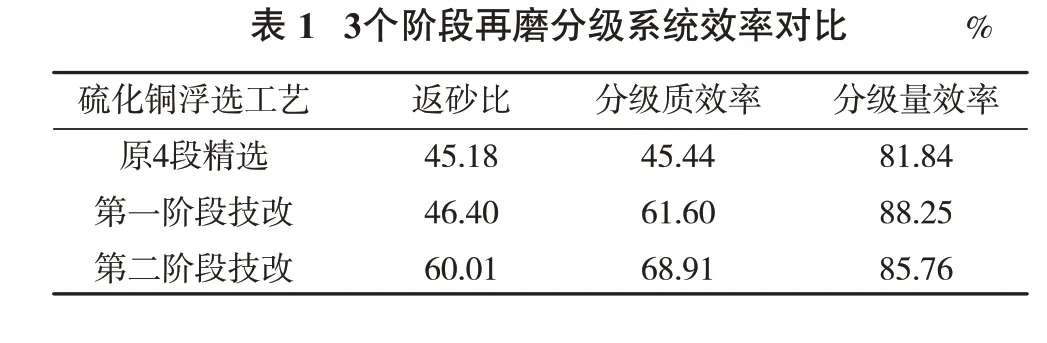

4.1 再磨分级系统效率

分别针对3 个阶段的硫化铜浮选工艺开展流程考查,通过对再磨分级进料、磨机排矿、分级沉砂及分级溢流等进行筛分,以45 μm 粒级计,计算流程改造前后的再磨分级返砂比、分级质效率及分级量效率等[12-13],统计结果见表1。

?

由表1可知,相较于原4段精选流程,经2次技改再磨分级返砂比、分级质效率及分级量效率均有不同程度的增加,再磨分级效率提升明显。此外,技改过程对中矿(硫扫选泡沫及精选1 底流)先行浓密浓缩,同时在浓密机处适当添加絮凝剂,浓缩效果得到改善。第二阶段技改再优化中的相应磨矿浓度,即分级沉砂浓度平均在50.19%,远高于原4段精选流程25.13%的再磨浓度,这也有助于再磨机台效的提升,实现中矿单体充分解离,确保精选段产出合格的硫化铜精矿产品。

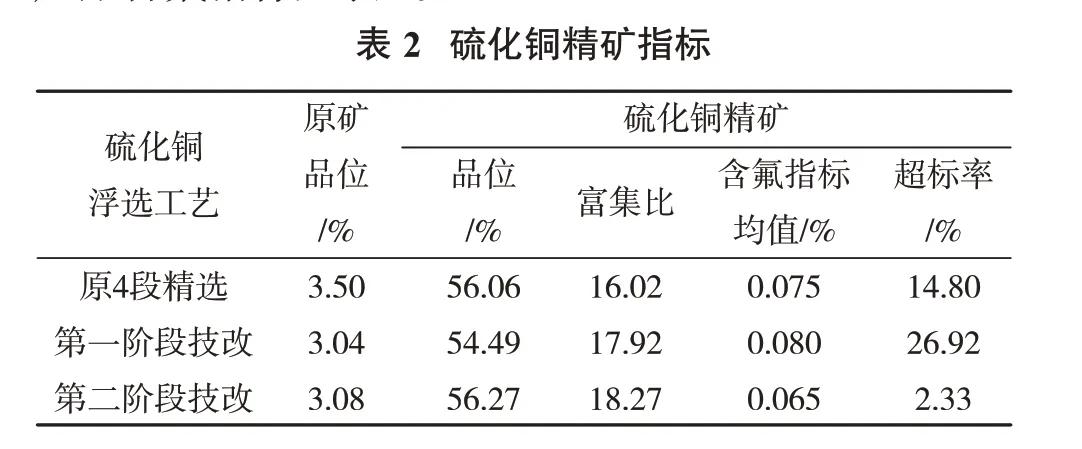

4.2 硫化铜精矿质量

各阶段硫化铜浮选工艺硫化铜精矿富集情况及产品含氟指标见表2。

由表2 可知,随着技改流程的不断优化,相较于原矿,硫化铜精矿富集效果逐步提升;精矿产品氟元素含量下降明显,超标率得到有效控制。第一阶段硫化铜浮选技改应用期间,原矿含滑石明显增多,致使硫化铜精矿氟元素超标严重,这是进行第二阶段技改再优化流程的主要原因;取消两阶段精选,硫化铜粗选泡沫直接经7次精选,控制滑石配入对精矿品位的影响[14],精选段灵活执行“能收早收”原则,确保了硫化铜精矿产品质量的达标。

4.3 氧化铜精矿含硫指标

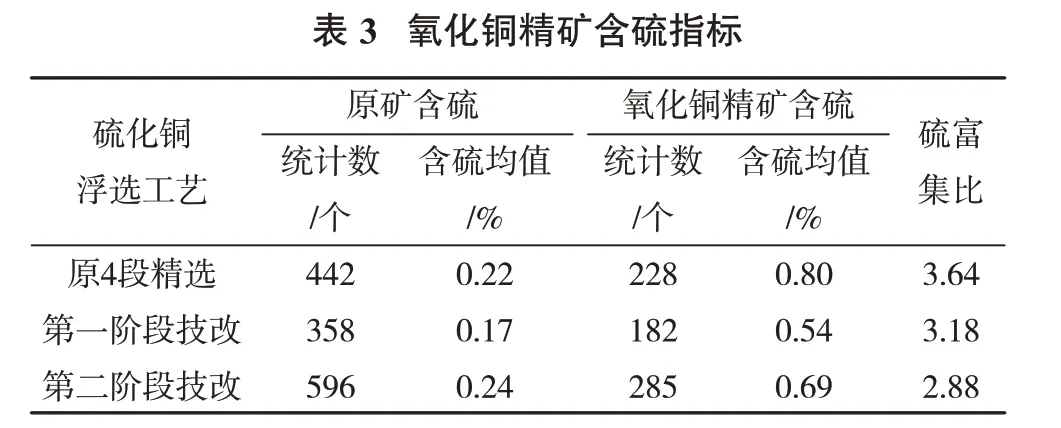

为充分评估各阶段硫化铜浮选工艺对硫化铜矿的选别效果,同步统计实际生产过程氧化铜精矿中的硫含量变化(表3)。

?

?

由表3可知,选硫段相较原4段精选流程,无论是第一阶段的技改工艺还是第二阶段的技改再优化流程,结合原矿含硫,氧化铜精矿硫元素富集不明显,含硫指标不断得到控制,侧面反映出第二阶段技改再优化流程在避免硫化铜后窜问题上的显著作用。

4.4 硫化铜浮选段铜回收率

对不同阶段硫化铜浮选工艺开展流程考查,利用原矿品位、精矿品位及产率分别计算出选硫段铜的理论回收率[15],同时统计流程考察期间的生产实际回收率(图4)。

由图4 可见,硫化铜浮选工艺从原4 段精选流程经2次技改,流程考查计算得到的选硫段铜理论回收率逐步增加,实际生产数据也逐步增加,第二阶段的技改再优化流程较原4 段精选流程铜回收率增加0.66个百分点。

5 结 语

(1)某大型铜矿山硫化铜浮选工艺经2 次技改,将硫化铜异步浮选改为同步浮选,粗选泡沫直接经7段精选,中矿再磨矿浆返粗选工艺。技改后稳定了精矿指标,确保了硫化铜精矿品位的达标;根据后续滑石矿持续配入系统的情况,同样能实现较好的富集效果。此外,硫化铜精矿产品含氟超标率明显下降。

(2)技改后再磨台效提升,能收早收,增加了硫化铜矿的处理能力及回收效果。第二阶段技改再优化中设置7段精选,根据富集效果可随时调整精选段数,能更好地实现“能收早收”,间接提升精选段处理能力。溢流浆直接返回硫粗选,可弥补再磨后精选段药剂不足的问题,更有利于硫化铜矿物的回收,硫化铜浮选效率提升,有效避免了硫化铜后窜问题。

(3)技改后浮选操作条件改善。相较于原4段精选工艺及第一阶段硫化铜浮选技改流程,两阶段精选整合为一套精选系统,操作上将更有助于岗位指标控制及设备巡查。