LF精炼渣系优化及试验研究

方 鸣 田 鹏 高建国 孔 超 薛月凯 李鹏举 王书桓

(1.承德钒钛新材料有限公司,2.唐山钢铁国际工程技术有限公司,3. 华北理工大学)

某企业板坯铸机拉速提高后,要求转炉炼钢及LF精炼环节同步提速。为了提高LF精炼炉的冶炼效率,对出钢渣洗、脱氧合金化及LF冶炼工序底吹工艺等进行了系统优化,冶炼周期满足了生产要求,但随之带来LF精炼终点钢液S含量超标炉数增多。

大量研究表明精炼渣成分及性能对LF炉冶炼脱S具有较大影响[1-4]。为进一步提高LF精炼炉脱S能力,文章研究该企业所用精炼渣成分对LF冶炼脱硫的影响,通过理论模拟和实验室实验对精炼渣成分进行了优化,为该企业 LF 炉精炼渣快速脱硫提供技术支撑。

1 精炼渣成分设计

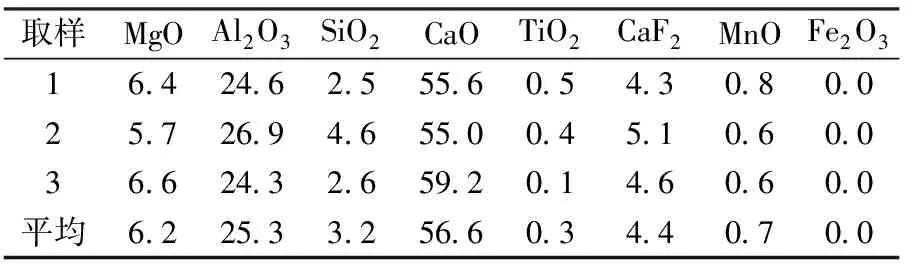

该企业精炼渣为CaO-Al2O3-MgO -SiO2四元渣系,成分见表1。

表1 精炼渣成分 %

已有学者证实[5-6]LF精炼脱硫以传质为限制性环节。根据企业实际,设定渣中MgO含量为6%,并利用Factsage7.2软件对CaO-SiO2-Al2O3三元相图熔点进行设计,确定1 400 ℃的低熔点成分范围为45%~55%的CaO、5%左右的SiO2和35%~45%的Al2O3。因此,该企业精炼渣组分可进一步优化。

2 实验室实验及结论

2.1 实验设计

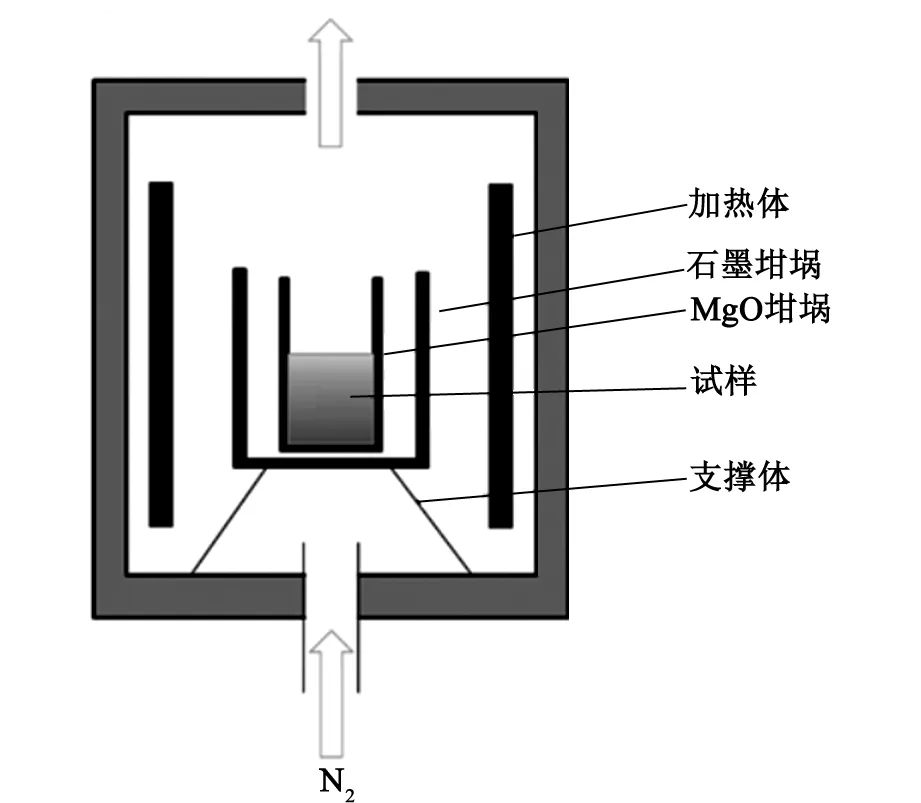

实验采用图1所示KJ-T1700高温管式炉,主要研究精炼渣碱度、Al2O3、 CaF2等因素对钢液脱硫影响。

图1 KJ-T1700高温管式炉

实验用渣采用精炼基础渣配加一定量化学纯试剂配制而成。所用钢锭成分见表2。

实验步骤为:

(1)将盛有200 g金属料的MgO坩埚放入内置石墨坩埚的管式炉内并通N2保护,炉体以6 ℃/min升温至1 600 ℃并恒温。

(2)按金属量5%加入精炼渣,每间隔5 min搅拌一次钢液,加入精炼渣45 min后结束实验。试样水冷至常温,利用XRF测试钢样成分。

利用不同的精炼渣重复上述实验。

2.2 实验结果分析

2.2.1 精炼渣碱度对脱硫的影响

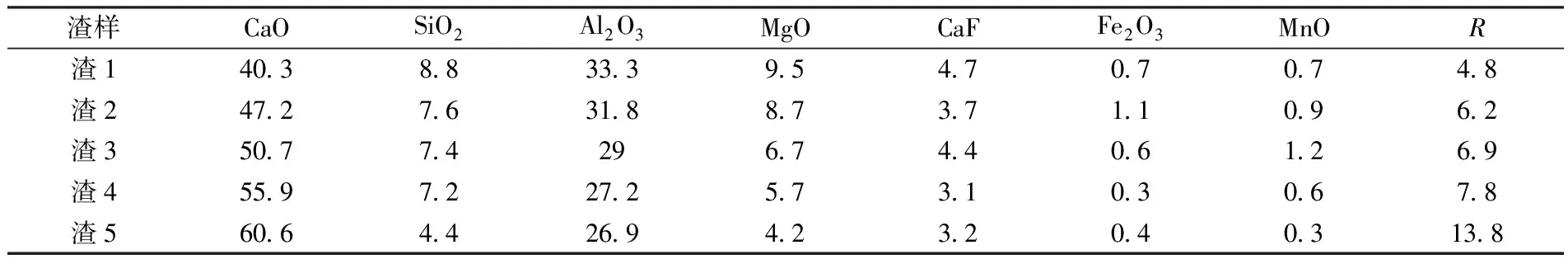

所用精炼渣成分见表3。

表3 CaO含量为40%~60%时实验用精炼渣成分 %

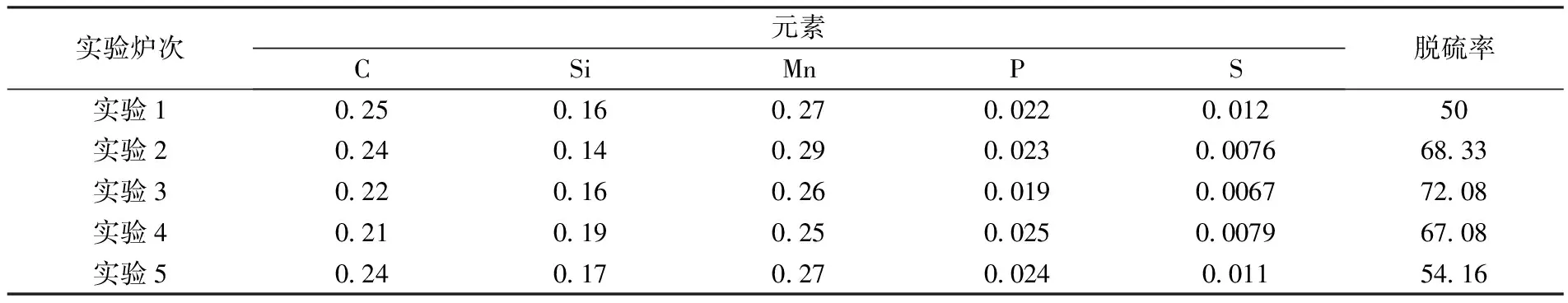

实验后钢样成分见表4。

表4 CaO含量为40%~60%时实验后钢样成分 %

根据表4,钢液脱硫率随精炼渣碱度的提高先升高后降低,在碱度为6.2时脱磷率最高,达到70.83%。根据文献[7],精炼渣热力学脱硫率ηs与渣碱度R的关系为:

ηs=-123.09+130.53R-20.76R2

(1)

当精炼渣碱度小于6.2时,精炼渣的脱硫率随着碱度的提高而提高,当碱度大于6.2时,精炼渣的脱硫率随着碱度的提高逐步降低。

精炼渣脱硫主要反应方程式:

(2)

硫容量:

(4)

式中:K为反应平衡常数;aO2-是渣中氧的活度;fS2-为渣中硫的活度系数;W(S)slag为渣中硫的质量分数;PO2、PS2分别为O2(g)和S2(g)的平衡分压。

硫容量是表征精炼渣脱硫特性的重要参数。精炼渣碱度的提高使渣中aO2-增大,提高了熔渣硫容量。但精炼渣碱度过高会导致2CaO·SiO2等高熔点相增加,且CaO含量的提高不利于CaO-Al2O3渣系发泡及精炼脱硫[8]。

精炼渣中自由态CaO直接参与脱硫反应,且实际工业生产具备较好动力学条件,根据实验结果,建议精炼渣中CaO含量为50%~55%,并适度提高精炼渣中SiO2含量。

2.2.2 Al2O3含量对精炼渣脱S影响

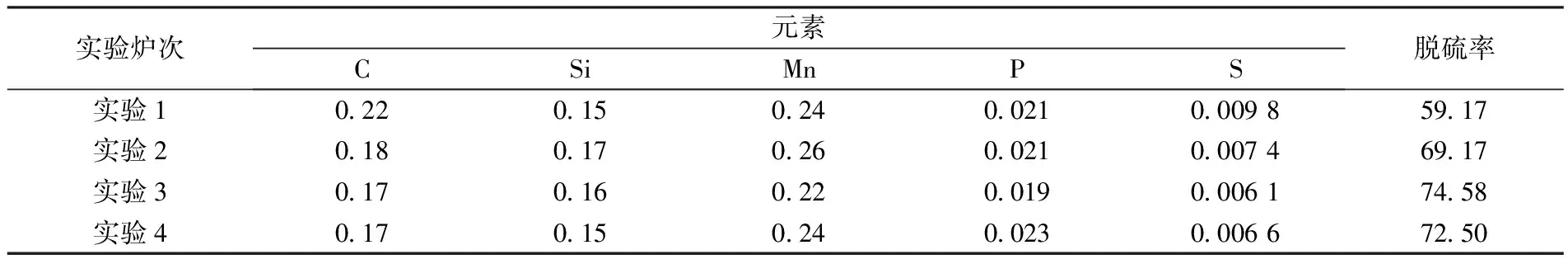

实验精炼渣Al2O3含量为15%~45%,成分见表5。实验后钢样成分见表6。

表5 Al2O3含量为15%~45%时实验精炼渣成分 %

表6 Al2O3含量为15%~45%时实验后钢样成分 %

根据表6,随精炼渣中Al2O3含量的提高钢液脱硫率先升高后降低,当精炼渣中Al2O3含量29.1%时,对应的钢液脱硫率最大,达到72.08%。

CaO-Al2O3-SiO2渣系中,Al2O3与CaO等高熔点物质结合形成低熔点化合物12CaO·7 Al2O3,降低精炼渣的熔点及黏度,改善精炼过程脱硫动力学条件。 Al2O3含量的持续增加,会导致CaO活度降低,反而会抑制脱硫反应进行。根据实验结果,当Al2O3含量为29.1%时,Al2O3促进精炼渣脱硫的作用更强,此时CaO/Al2O3指数在1.5~2.2,符合实际生产要求。

2.2.3 CaF2含量对精炼渣脱S影响

实验用精炼渣CaF2含量为4%~16%,成分见表7。实验后,钢样成分见表8。

表7 CaF2含量为4%~16%时实验精炼渣成分 %

表8 CaF2含量为4%~16%时实验后钢样成分 %

由表8可知,随着CaF2含量的提高钢液脱硫率先升高后降低。CaO-SiO2-Al2O3-MgO-CaF2渣系中,CaF2可与SiO2、Al2O3等形成低熔点的共晶化合物,F-能够部分代替O2-,缩小精炼渣中的络阴离子尺寸,有效降低精炼渣的黏度[9]。但CaF2含量过高时,CaO浓度降低,且CaF2对钢包耐材侵蚀较大,因此,精炼渣中不宜加入过多CaF2。

3 工业试验效果

根据实验结果,对该企业精炼渣成分进行调整,精炼渣中CaO含量为50%~55%;Al2O3含量约为30%;考虑对炉衬的影响,CaF2含量为8%控制;SiO2含量为5%;MgO含量为6%。

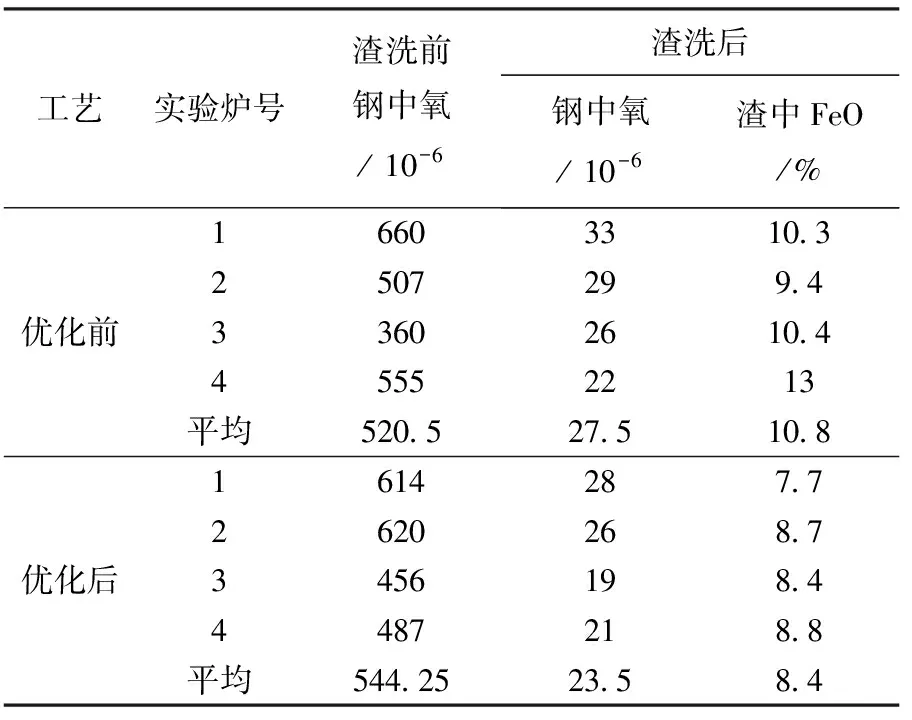

在该企业150 tLF炉开展冶炼DD11品种的工业试验。转炉出钢1 min时加入铝粒强脱氧,铝粒加入量为1.5~2.5 kg/t,出钢1.5 min加入小粒石灰,控制初期渣成分与上述渣系保持一致。渣洗后,冶炼结果见表9。

表9 工艺优化前后渣洗数据

工艺优化后,渣洗后钢中氧含量平均值由27.5× 10-6降至23.5× 10-6,渣洗后形成的初期渣中FeO含量平均值由10.8%降至8.4%。

精炼期间,采用优化后的渣系进行冶炼,渣中FeO+MnO含量小于2.0%,冶炼数据见表10。

表10 工艺改进前后LF一次脱硫率

采用优化后的渣系进行冶炼后,精炼脱硫率由68.87%提高至81.04%,优化后的冶炼终点成分满足钢种要求;精炼周期缩短2.5 min,满足了连铸提速后的精炼时间要求;精炼周期缩短后,冶炼终点氮含量维持在37× 10-6,终点氧维持在(2~3)× 10-6,终点氧、氮含量与优化前无明显差距。

4 结论

某企业连铸提速后,对其精炼渣系进行了调整,满足了LF炉冶炼周期要求。得出结论:

(1)确定适合该企业的精炼渣系配比为:CaO含量为50%~55%、SiO2含量为5%、Al2O3含量为30%、CaF2含量为8%、MgO含量为6%。

(2)采用上述精炼渣系进行冶炼,渣洗后精炼渣中FeO平均含量由10.8%降低至8.4%,精炼一次脱硫率由68.87%提高至81.04%,精炼周期缩短2.5 min。工艺优化后,精炼钢液成分合格。