高炉喷吹煤粉管道压降模型的相关研究

何海熙 谢 皓 孙小东 徐 灿 张 杰 王 贤 颜 新

(1. 中冶赛迪信息技术(重庆)有限公司智能炼铁部,2.中冶赛迪工程技术股份有限公司炼铁事业部)

近年来,高炉喷煤技术作为改变高炉能源结构的关键技术[1-3],已经发展成为炼铁行业不可或缺的工艺环节,炼铁工作者对喷煤技术革新的关注也越来越多,新建高炉或改造高炉必须设置喷煤设施[4]。

随着高炉喷煤技术的发展,通过优化系统设计方案,降低喷煤能耗和成本成为重要的研究方向。文章以附加压降理论为基础,采用理论计算、中试实验与工程验证相结合,建立了一套适合于高炉喷吹煤粉压降模型,期望为进一步降低喷吹能耗提供理论支撑。

1 喷煤压降模型概述

高炉喷煤是利用高压气体,将喷吹罐内煤粉通过管道输送至煤粉分配器,再经煤粉分配器均匀分配到各煤粉支管,最后由煤粉支管末端喷枪喷入高炉内,该过程阻力损失属于气力输送领域范畴。

目前气力输送领域计算管道压降主要有压降比法、经验公式法、力平衡法和附加压降法。压降比法和经验公式法模型非常简单,但精度低,工程应用普适性比较差;力平衡法精度高,但模型建立难度大。国内外众多学者对煤粉管道的阻力特性进行过很多研究,主要针对附加阻力系数建立了大量模型,见表1。但由于试验条件不同,所获得的模型也不尽相同。仅从试验条件来看,池作和、黄万杰等人的研究与实际工程比较接近,但仅单独分析了附加阻力系数与固气比或弗劳德准数的关系,并未统一考虑弗劳德数、固气比和物料物性参数对阻力特性的影响。

表1 煤粉管道附加阻力系数λs模型

文章结合目前高炉喷煤的发展趋势,采用附加压降法,通过中试实验装置进行验证,建立精度较高的煤粉管道压降模型。

2 压降阻力系数中试实验研究

2.1 实验装置及方案介绍

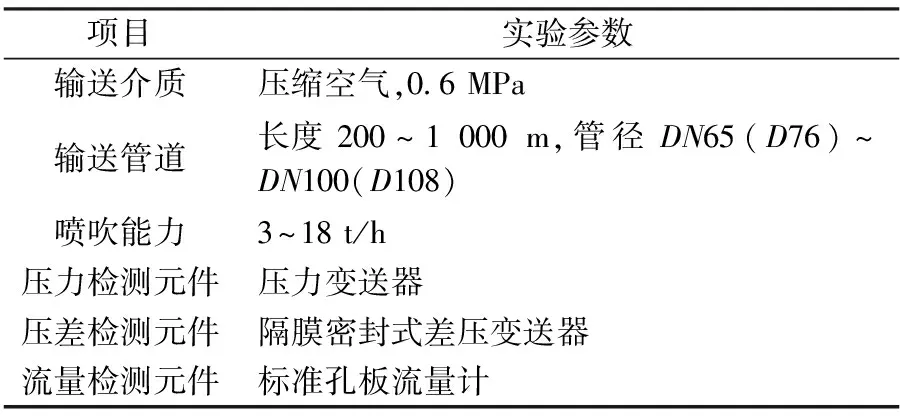

利用中试实验平台,开展不同管径组合方式的实验,研究在不同管道长度、不同喷吹量时管道阻损与气体流速的关系,构建纯气体阻力模型、附加阻力模型。

实验物料参数和实验平台的条件分别如表2和表3,与实际工程接近。实验采用压缩空气输送无烟煤粉,压缩空气最高输送压力0.6 MPa,无烟煤粉来源于实际工程,粒度<74 μm比例73.6%,松装密度684 kg/m3。输送管道采用DN65~DN100无缝钢管,最高喷吹能力18 t/h,相当于1 000级高炉实际喷吹量。

表2 实验物料参数

表3 实验平台相关条件

不同管道组合的实验方案见表4所示。方案1为纯气体阻力实验,总长度200 m(其中D76管道与D108管道各100 m),方案2~方案4为不同管径和长度组合下的煤粉输送实验方案,其中方案2管道总长度为400 m(D76管道与D108管道各200 m),方案3管道总长度为700 m(D76管道长200 m,D108管道长500 m)。方案4管道总长度为1 000 m(D76管道长500 m,D108管道长500 m)。每根管道的起始和结束段均安装差压变送器,测量管道差压和压力。压缩空气流量采用标准孔板流量计。

表4 实验方案

2.2 纯气体阻力系数结果分析

通过方案1测定管道阻力损失ΔP与压缩空气流速V之间关系,结果见图1和图2所示。D76和D108的管道压降ΔP随着气体流速V的增大呈指数型增加,即ΔP∝V1.7~1.9(D76,ΔP=0.045 6×V1.896 9;D108,ΔP=0.065×V1.738),实验相关性R2均超过0.99。

图1 D76管道压差ΔP与流速V关系

图2 D108管道压差ΔP与流速V关系

通过回归分析得到纯气体阻力系数λg与雷诺数Re之间关系为:D76,λg=0.426 7Re-0.23,R2=0.991 1,见图3;D108,λg=0.405 3Re-0.237,R2=0.915 8,见图4。将所有数据统一进行多元线性回归,得到纯气体阻力系数表达式为:λg=0.41Re-0.23。

图3 D76管道纯气体阻力系数回归模型

2.3 附加阻力系数结果分析

大量理论分析和实践经验表明,附加阻力系数与以下各参数之间存在一定关系即:

λs=f(vg,ρg,ρs,dp,D,g,μ)

(1)

式中:vg为气体速度,m/s;ρg,ρs分别为气、固两相真实密度,kg/m3;dp,D分别为固体颗粒平均粒径和管径,mm;μ为固气比,kg/kg。

根据量纲和谐原理,可将附加阻力系数的表达式整理为:

λs=a0Fra1(ρs/ρg)a2(D/ds)a3μa4

(2)

式中:Fr为弗劳德数,与气体速度和管道直径有关,Fr=v(gD)-0.5。

在实验中,煤粉主管选取标准无缝钢管,管径一般在65~100 mm之间,为简化计算,式中管径对附加阻力系数的影响可通过弗劳德准数形式表征。通过实验获得不同实验方案下,附加阻力系数表达式分别为:D76,λs=6.0Fr-2.0μ-0.4,R2=0.94;D108,λs=1.4Fr-1.8μ-0.2,R2=0.84。将所有数据统一进行多元线性回归,得附加阻力系数λs=0.7Fr-1.4μ-0.2。

综上,利用实验平台开展不同管径组合方式下实验研究,构建高炉喷煤压降预测模型ΔP=(λg+λsμ)×ρgv2/2g×ΔL/D,λg=0.41Re-0.23,λs=0.7Fr-1.4μ-0.2。

3 压降模型工程验证

将文章获得的高炉喷煤压降预测模型在实验平台和企业A、B和C上进行验证,验证结果见表5。

表5 压降模型测试和验证结果

从验证结果来看,该模型在中试实验平台与实际工程项目中结果接近,整体预测精度较高,相对误差在4%~7%以内,绝对误差在0.05 MPa以内。实践证明该模型能够根据高炉生产对喷煤量的调整需求,精准预测喷吹罐压,从而在保障稳定喷煤量的同时,有效避免能源浪费。

将此模型应用到企业A、B和C中产生误差的主要原因为:

(1)建立模型时,假定煤粉和气体在任一管道断面面积比恒定不变,气固两相流连续流动。但实际工程中煤粉在管道内流动是间断性的,而且其流动状态也并非恒定不变,悬浮流、分层流和沙丘流均可能存在。

(2)在建立模型时,计算得到的气体密度、气体速度、弗劳德准数及雷诺数均为平均值。同时以分配器压力为初始值,通过迭代计算得到的气体速度和喷吹罐压力也为平均值。因此,在一定程度上影响了模型的精度,但仍然在工程接受范围。

4 结语

文章以附加压降模型为基础,通过量纲分析方法,利用中试平台开展实验研究,建立了高炉喷吹煤粉管道压降模型。该模型通过计算高炉喷吹煤粉在管道内的压降,根据实际工况能够准确预测喷吹罐压力,精度为4%~7%以内。该模型建立一方面对于优化高炉喷煤工程设计提供了一定理论支持,另一方面,在生产实践中,可根据高炉生产对喷煤量的调整需求,通过精准预测喷吹罐压,在稳定喷煤量的同时,有效避免能源浪费。