智能混合型控制器在温度控制的研究与应用

佟 欣 徐 申 李志刚

(1.营口理工学院,2.中唯炼焦技术国家工程研究中心有限责任公司,3.鞍山速远科技有限公司)

基于温度滞后的炉窑温度控制一直是研究领域的热点之一。由于传统PID控制器具有结构简单、控制精度高、不需要建立控制系统的数学模型和鲁棒性强等优点,在温度控制领域得到了广泛的应用。但PID控制器的控制效果取决于参数设定情况,参数设定不恰当会导致温度波动大或系统控制不稳定、失调等问题[1]。

模糊控制是一种以模糊集合论、模糊语言变量和模糊逻辑推理为基础的一种控制技术[2]。模糊控制非常适用数学模型难以获取、动态特性不易掌握的控制系统。模糊控制的优点是鲁棒性强,但也存在控制精度低和动态品质差等缺点。

基于上述结论,文章设计了一种将两种控制器优缺点互补的智能混合型控制器,并应用在焦炭反应性强度测定装置中,取得了较好的控制效果。

1 智能混合型控制器的设计

文章提出将模糊控制器与传统PID控制器组成一个新的智能混合型控制器。首先定义温度偏差值为温度升温实际测量值与控制程序升温目标设定值的差。

e=TPV-TSV

(1)

式中:e为温度偏差值;TPV为温度升温实测值;TSV为控制程序升温目标设定值。

通过比较温度偏差值e和切换值u,实现PID控制器和模糊控制器间的切换,使该控制器既能适应温度大滞后控制,又能具有PID控制器的消除稳态误差、提高系统的控制精度的优点,其结构如图1所示[3]。

图1 控制系统框图

当温度偏差值大于切换设定值时,模糊控制器工作。为了克服温度大滞后引起的测量温度变化缓慢,该控制系统引入炉温偏差值变化率和温度偏差值作为模糊控制器的输入变量,模糊控制器的输出变量作为温度控制器的控制输入信号。通过模糊控制加大温度控制器的输入量,尽量追赶上目标温度设定值,减小温度偏差值,提高控制系统的动态特性。当温度偏差值小于等于切换设定值时,PID控制器工作,消除系统的稳态误差。在此模糊PID控制器的输出中加入积分器的值,提高模糊PID控制系统精度。

综上所述,该系统具有抗温度滞后,消除系统稳态误差,提高系统控制稳定性,防止控制系统超调和震荡,提高控制系统稳态精度的优点。

2 模糊控制器的相关参数设置

2.1 温度偏差值隶属度

依据焦炭反应性强度测定装置国标中对加热工艺控制要求与现场操作人员的经验交流可知,当反应器温度升高到750 ℃左右,会出现温度控制超调的情况。根据现场设备升温曲线记录情况与控制程序升温目标值,将焦炭反应性强度测定装置的温度偏差值的模糊论域设定为[-80,80],分点差值设定为20,相关公式为[4]:

(2)

式中:Ni为分点值对应的子集{-80,-40,-20,0,20,40,80};Di为温度偏差值隶属度的映射子集{NB,NM,NS,ZO,PS,PM,PB}。

2.2 温度偏差值变化率隶属度

根据焦炭反应性强度测定装置的实际温度数据采集运行情况,采集2个控制器扫描周期内的温度偏差值的差值做为温度偏差值变化率。根据现场设备的升温曲线记录情况与系统工作时升温目标值,将相邻两个扫描周期内温度偏差值变化率的模糊论域设定为[-8,8],分点差值设定为2,相关公式如下:

Tv=Ti-Ti-1

(3)

(4)

式中:Tv为温度偏差值变化率;Ti为第i个扫描周期内的温度偏差值;Ti-1为第i-1个扫描周期内的温度偏差值;Li为系统分点值对应的子集{-8,-4,-2,0,2,4,8};Gi为扫描周期内温度偏差值的变化率隶属度映射子集{NBV,NMV,NSV,ZO,PSV,PMV,PBV}。

2.3 模糊控制量的反模糊化

模糊控制器的运算结果是一个模糊集合,不是加热控制系统的输入精确值,无法驱动加热执行单元。所以必须将模糊集合结果转化为精确值,该过程称为反模糊化。在该控制系统中,反模糊化的解法采用MIN-MAX重心法。

由于模糊控制器的输入信号由温度偏差值和温度偏差值的变化率共同决定,假设温度偏差值模糊控制量集合A的重心为Z,温度偏差值变化率模糊控制量集合B的重心为M,公式如下:

(5)

(6)

OZ=OD+OG

(7)

式中:OD为温度偏差的模糊控制输出值;OG为温度偏差变化率的模糊控制输出值;OZ为温度模糊控制总输出值;uA(Zi)为输出量OD在值为Z的时候对应的隶属度函数的隶属度的值;uB(Mi)为输出量OG在值为Z的时候对应的隶属度函数的隶属度的值。当处理连续数据时可将求和符号转变为积分符号。

3 实际应用举例

根据上述控制算法编写温度控制系统程序,并应用在焦炭反应性强度测定装置,验证上述控制系统算法的正确性。

3.1 控制系统简介

该控制系统设计采用西门子公司的S7-1200PLC为控制器,因为该控制器支持SCL语言编程,方便编写模糊控制算法语句。SCL编程语言可实现模糊控制算法、反模糊计算等。组态监控系统采用昆仑通态触摸屏用来实现设备的监控和数据的存储[5]。

3.2 控制算法在PLC上的部署

在博图软件中,没有模糊控制算法,可以利用Matlab引入算法到博图软件中。在Matlab软件仿真工具箱中,打开模糊控制器,在控制器属性中设置相关模糊控制参数,参数设置完成后,在仿真界面中选中模糊控制块,鼠标右键选择转换成SCL语言。然后将语句粘贴到博途软件编辑软件FB功能块中,修改输入、输出等相关参数[6]。

PID控制器相关设定,用SCL语句编写PID控制程序,这样可以非常容易设置积分饱和、输出最大值控制等参数,最后设定PID控制系统的系统采样周期为0.5 s;u=30;P=20,I=150,D=15,在这里的比例系数为正比例。

3.3 焦炭反应性强度测定装置温度控制规则

国标规定焦炭反应器的升温速度为8~16 ℃/min。当中层温度到400 ℃时,延迟20 s通入0.8 L /min的保护气体N2防止焦炭试样烧损。当中层温度到1 050 ℃时,CO2气瓶降压阀组中的预热器开始工作。当中层温度到1 100 ℃时,通入5 L /min的N2,10 min后改通5 L /min 的CO2,反应器内焦炭与CO2开始反应。当系统通入5 L /min的N2后,气体流量变化导致反应器内温度出现波动,该波动调整应在5~10 min内恢到目标控制温度1 100 ℃,温度范围1 100 ± 3 ℃。反应器通入CO22 h后加热装置停止加热,停止通入CO2气体,改通2 L /min的N2。反应器温度降到150 ℃后结束试验[7]。

3.4 焦炭反应性强度测定装置温度控制要求

焦炭反应性强度测定装置加热方法为可控硅模块控制电炉丝加热,三段式独立加热结构,炉膛内恒温区规定温度范围1 100± 3 ℃,三段式独立加热结构每段长度不小于150 mm,三段式加热炉整体结构如图2。

图2 三段式加热炉结构

3.5 控制效果

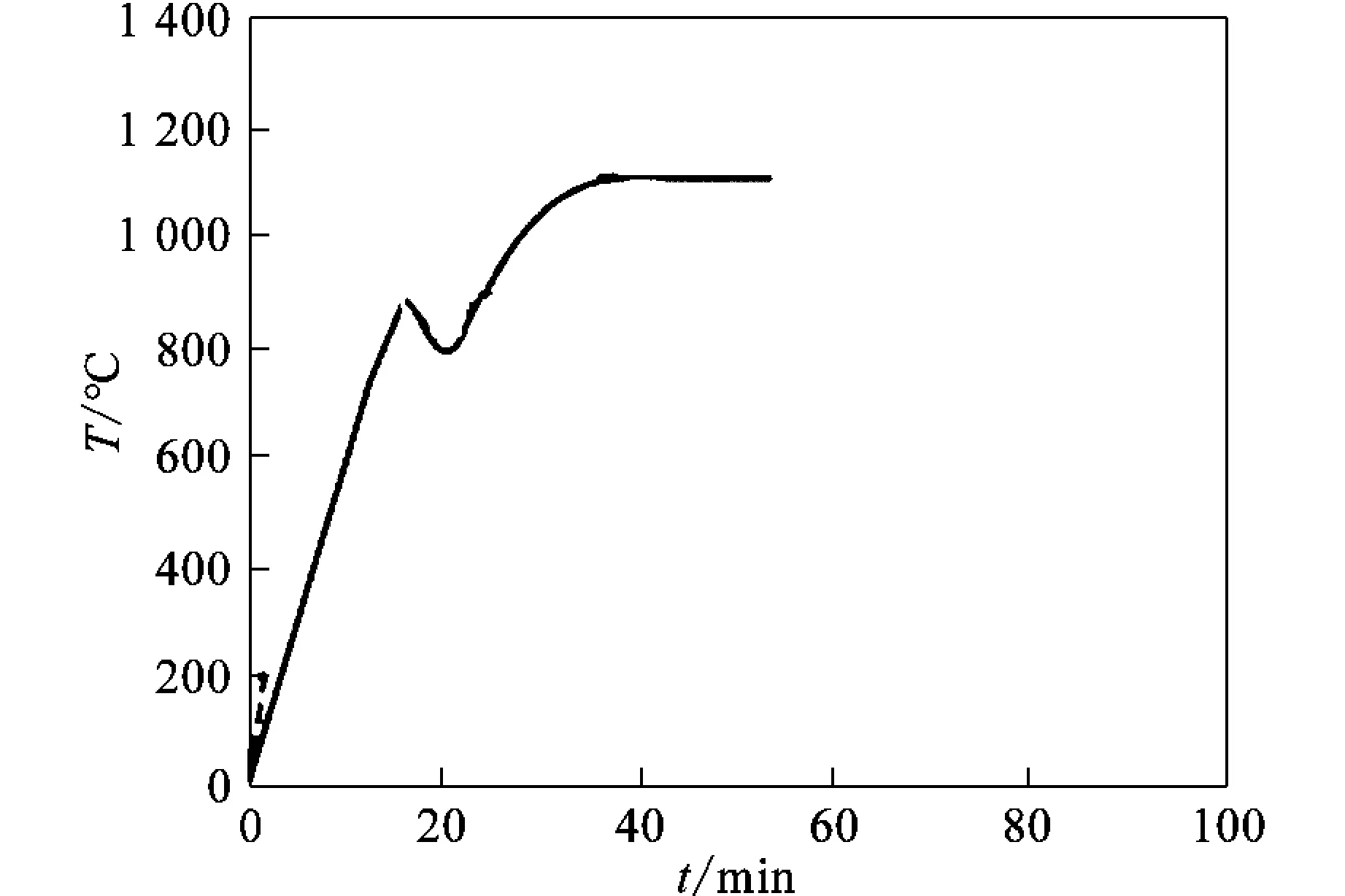

图3、图4分别给出了传统PID控制器和采用智能混合控制器的焦炭反应性强度测定装置升温曲线。

图3 传统PID控制器的升温曲线

图4 智能混合型控制器的升温曲线

由图3与图4可知,采用传统的PID控制器的升温曲线的温度范围在780~980 ℃;采用智能混合控制器的温度控制系统,不仅消除了温度滞后带来的温度波动,而且系统控制调节时间也大幅减少。实际结果表明,采用智能混合控制器的温度控制系统,控制精度更高,响应速度更快,而且温度升温表现良好,符合焦炭反应性强度测定国标要求。

4 结论

智能混合型控制器系统具有控制精度高,响应速度快,温度升温表现良好等特点。同时还具有节能降耗的功能,增强了企业的科技竞争力。但热炉与冷炉升温效果不一样,导致这样的原因是目标温度,以往目标温度都是线性的,但由于工作环境和温度滞后等因素,会影响控温效果,所以还要把目标温度的控制因素考虑到控制系统中去,这是未来对温度控制系统的研究重点。