煤粉与高炉煤气混烧锅炉主要运行参数的耗差分析

江文豪 方 田

(中冶华天工程技术有限公司)

为了对钢厂低热值煤气进行充分利用,减少煤气放散,一些钢铁厂采用煤粉与高炉煤气混烧锅炉来消纳剩余煤气[1-4]。与纯烧煤粉锅炉相比,同等发电量下混烧锅炉的大气污染物排放量更低;与纯烧高炉煤气锅炉相比,作为末端的混烧锅炉可不完全受限于煤气供给情况,因此机组的负荷稳定性和运行灵活性更高。

随着钢铁企业节能减排工作的积极开展,其自备电厂发电机组的经济运行也日益受到关注。采用耗差分析理论,定量分析运行参数偏离基准或目标值对机组发电能耗的影响,是电厂节能工作的一项技术手段[5-6],已广泛应用于常规燃煤火电机组,并取得了较好成效[7-11],但是在煤粉与高炉煤气混烧锅炉中的应用还未见报道。文章分析了影响混烧锅炉效率的关键参数,推导出了适用于该类锅炉的耗差分析模型,对混烧锅炉节能降耗具有一定的借鉴意义。

1 发电煤耗偏差总体模型

当煤粉与高炉煤气混烧锅炉运行参数偏离基准值时,机组的发电煤耗也会偏离目标值。所述运行参数偏差主要通过锅炉效率来反映其对机组能效的影响,相应的发电煤耗偏差模型为:

(Δb)i=-(δηb)ibb

(1)

式中:(Δb)i为某运行参数偏差对应的机组发电煤耗偏差,gce/kWh;(δηb)i为某运行参数偏差对应的锅炉效率相对偏差;bb为机组发电煤耗率,gce/kWh,可按式(2)计算:

(2)

式中:Bc为入炉煤量,kg/h;Bg为入炉煤气量,m3/h;(Qar,net)c为入炉煤低位热值(收到基),kJ/kg;(Qar,net)g为入炉煤气低位热值(收到基),kJ/m3;Pe为机组发电功率,MW。

可见,先定量计算出各主要运行参数偏离基准值导致的锅炉效率相对偏差(δηb)i,再结合基准发电煤耗便可求出相应的煤耗偏差。

2 混烧锅炉效率计算模型

2.1 锅炉热损失模型

锅炉效率ηb可通过反平衡(热损失法)求解得到[12]:

ηb=100-(q2+q3+q4+q5+q6)

(3)

式中:q2为排烟热损失,%;q3为化学不完全燃烧热损失,%;q4为固体不完全燃烧热损失,%;q5为锅炉散热损失,%;q6为灰渣物理热损失,%。

对于煤粉与高炉煤气混烧锅炉,其各项热损失q2~q6可参照燃煤锅炉,按式(4)~(8)计算:

(4)

(5)

(6)

(7)

(8)

2.2 实际干烟气量模型

在煤粉与高炉煤气混烧锅炉热损失计算过程中,实际干烟气量的求解至关重要。传统方法一般结合理论干烟气量、理论干空气量和过量空气系数求解得到,相对繁琐。文章推荐采用式(9)进行计算:

(9)

(10)

式中:Car为混合燃料(折算后)碳元素的质量含量,%。为了便于进行耗差分析,需对式(9)进行进一步变换。首先通过烟气中的氧含量和CO含量来表征三原子气体RO2的含量:

(11)

式中:φ′(O2)为干烟气中O2的体积分数,%;β为实际燃烧条件下的燃料特性系数,可按式(12)计算:

(12)

式中:Har、Oar分别为混合燃料(折算后)氢元素、氧元素的质量含量,%。

(13)

与式(9)相比,根据式(13)来分析排烟氧量和排烟中CO含量的改变对实际干烟气量的定量影响要更为直观,也更方便。

3 锅炉主要运行参数的耗差分析模型

3.1 排烟温度θpy偏离导致的发电煤耗偏差

由排烟热损失计算公式可知,排烟温度θpy偏离基准值将引起排烟热损失q2的偏离,从而造成锅炉效率的偏离。

结合公式(4),可推导得到排烟温度偏离导致的锅炉效率相对变化量为:

于是可得排烟温度偏离导致的发电煤耗偏差为:

(Δb)θpy=-bb(δηb)θpy

(15)

3.2 烟气含氧量φ′(O2)偏离导致的发电煤耗偏差

由公式(13)可知,锅炉尾部烟气含氧量与实际干烟气量密切相关,其运行数值的改变会直接影响实际干烟气量的大小,从而通过排烟热损失的变化反映至锅炉效率的变化。

结合公式(4)和(13),可推导得到烟气含氧量偏离导致的锅炉效率相对变化量为:

kΔφ′(O2)×100

(16)

排烟氧量偏离导致的发电煤耗偏差为:

(Δb)φ′(O2)=-bb(δηb)φ′(O2)

(17)

3.3 烟气中CO含量φ′(CO)偏离导致的发电煤耗偏差

与烟气含氧量类似,锅炉尾部烟气中的CO含量与实际干烟气量密切相关,其运行数值的改变会直接影响实际干烟气量的大小,从而通过排烟热损失的变化反映至锅炉效率的变化。此外,由公式(5)可知,烟气中CO含量的变化还会通过化学不完全燃烧热损失的变化反映至锅炉效率的变化。

结合公式(4)、(5)、(13),可推导得到烟气中CO含量偏离导致的锅炉效率相对变化量为:

kΔφ′(CO)×100

(18)

于是可得烟气中CO含量偏离导致的发电煤耗偏差为:

(Δb)φ′(CO)=-bb(δηb)φ′(CO)

(19)

3.4 飞灰含碳量偏离导致的发电煤耗偏差

与锅炉其他运行参数相比,飞灰含碳量的变化对锅炉效率的影响较为复杂,一方面直接关系到固体不完全燃烧热损失和灰渣物理热损失的大小,另一方面通过实际燃烧掉的碳含量来影响到实际干烟气量进而造成排烟热损失与化学不完全燃烧热损失的变化。

结合公式(4)~(6)、(8)、(10)、(13),可推导得到飞灰含碳量偏离导致的锅炉效率相对变化量为:

(20)

于是可得飞灰含碳量偏离导致的发电煤耗偏差为:

(21)

4 计算实例

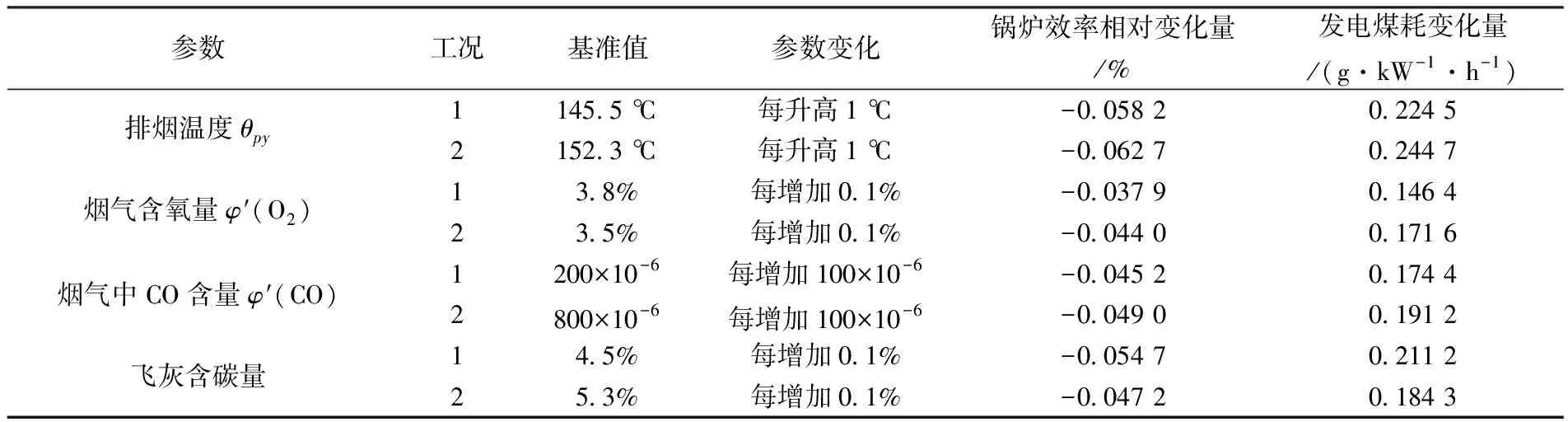

针对某钢铁企业220 t/h煤粉与高炉煤气混烧锅炉,选取额定负荷下的两种典型工况(其中工况1的高炉煤气混烧比例相对较低,工况2的高炉煤气混烧比例相对较高),将文章所述的耗差分析模型应用于该锅炉的发电煤耗偏差计算,结果汇总于表1。

表1 煤粉与高炉煤气锅炉主要运行参数的煤耗偏差计算结果

由表1可见,排烟温度、烟气含氧量、烟气中CO含量和飞灰含碳量偏离基准值均会造成机组发电煤耗的升高,且排烟温度每变化1 ℃、烟气含氧量每变化0.1%、烟气中CO含量每变化100×10-6、飞灰含碳量每变化0.1%对应的煤耗影响量均处于一个量级。

此外,排烟温度、烟气含氧量和烟气中CO含量同等变化幅度下,工况2中发电煤耗的相对变化量要高于工况1中发电煤耗的相对变化量,说明高炉煤气混烧比例越高,排烟温度、排烟氧量和排烟中CO含量的变化对机组发电煤耗的影响程度越大,这主要是因为在同等放热量下,相较于煤粉,高炉煤气燃烧产生的烟气量更大;飞灰含碳量对机组发电煤耗的影响则相反,即高炉煤气混烧比例越高,飞灰含碳量的变化对机组发电煤耗的影响程度越小,这主要是由煤粉在总燃料中占比下降所造成的。

5 结语

煤粉与高炉煤气混烧锅炉的各项关键运行参数偏离基准值时,会导致热损失的增加,造成锅炉效率的降低,从而引发机组发电煤耗的升高。煤粉与高炉煤气混烧锅炉的相关特性与常规燃煤锅炉和煤气锅炉均有一定差异,文章从燃烧计算原理出发,结合锅炉效率反平衡模型,逐一推导出了煤粉与高炉煤气混烧锅炉各项关键参数的耗差分析模型,定量计算了锅炉运行过程中相关参数变化对机组热经济性的影响。结合现场的热工配置条件,将文章模型用于煤粉与高炉煤气混烧发电机组的实时耗差分析,可在线指导运行人员进行优化调整,使机组始终处于或接近最佳运行工况。