中药厂提取车间精馏塔的工艺研究

王 珊,阮笑宇,赵碧瑶,徐 帆,汤雨欣,裴怀龙,华莉娟

(蚌埠医学院公共基础学院,安徽 蚌埠 233030)

中国非物质文化遗产保护协会中医药委员会于2020年7月成立,极力推动了中医药非物质文化遗产的保护、传承、利用与发展。随着中药制剂规模不断扩大,中药厂年处理量突破万吨已是常见。中药厂一般包含中药提取和中药制剂两个区域。中药提取区域[1]一般由中药材仓库、中药前处理车间、净药材仓库和中药提取车间四大部分组成。中药提取[2]是选用特定的溶媒(一般为水或乙醇)和提取设备从特定的中草药材中分离特定药物成分的单元操作,其提取干燥后的中药浸膏或中药粉作为中药制剂的原料药。

中药提取车间的醇提、渗滤、醇沉工序以及色谱、萃取等精制工序大量使用有机溶剂。蒸馏是工业上分离均相液体混合物常用的方法之一,其中精馏[3-4]的应用最广泛、最重要,能实现混合物的高度分离。乙醇等有机溶剂的提纯和回收利用是“三废”治理及节能环保的重要组成部分[5-6],也是现代化医药产业升级,贯彻环境健康安全(EHS)理念的重要内容。因此研究中药厂提取车间精馏塔的工艺对制药产业EHS体系的建立有指导意义。

本实验以精馏塔总板效率为指标,采用单因素控制变量法,研究进料量、回流比、进料塔板数三因素对总板效率的影响,再设计正交实验确定精馏塔工艺参数的优化组合及影响因子。

1 实验装置

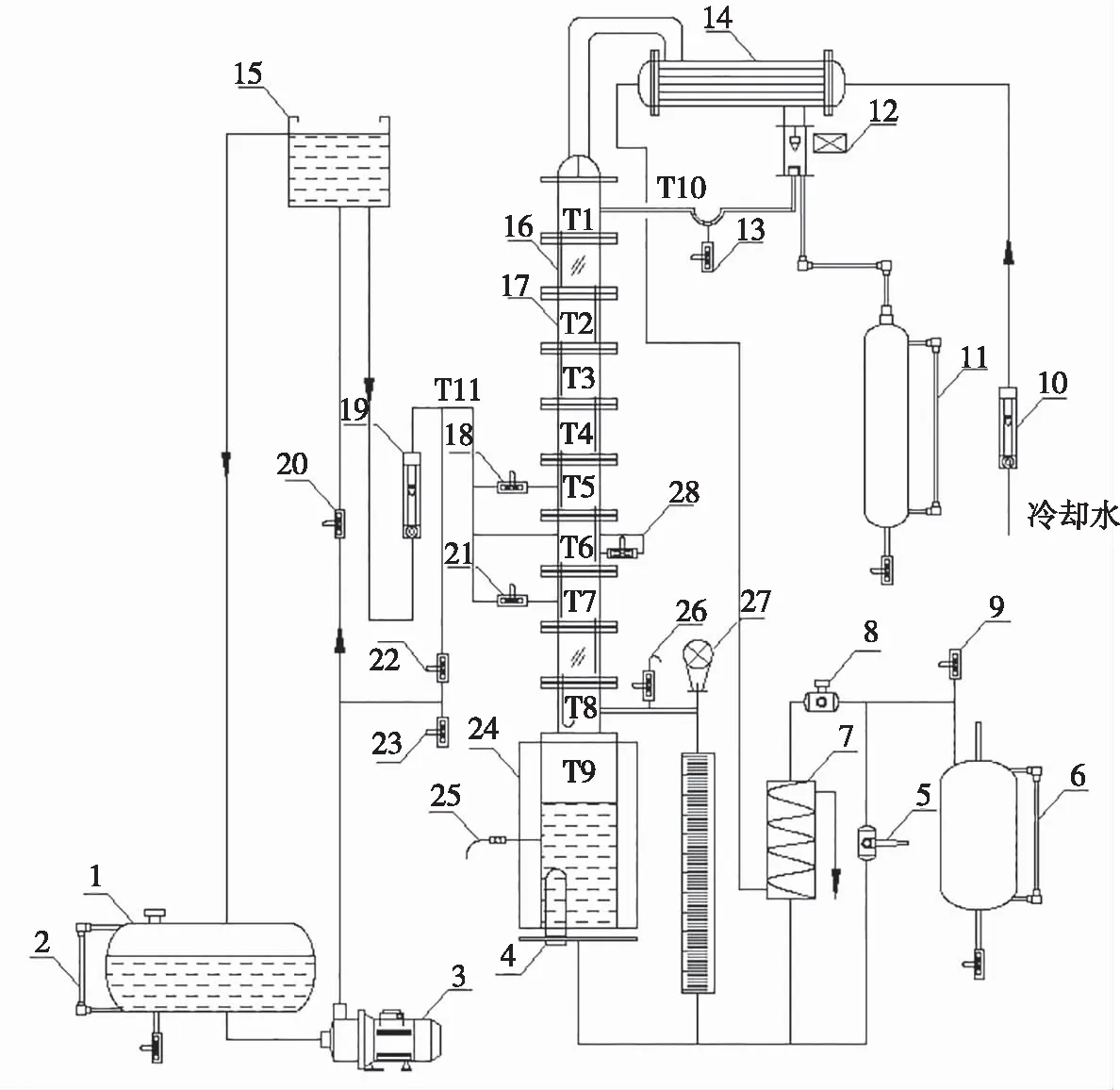

本次实验所用精馏塔主要结构参数如表1所示,精馏塔的结构如图1所示。其中塔体的板型是筛板,孔径2 mm,板间距100 mm,板数9块,降液管直径8 mm。实验相关的试剂有乙醇(分析纯)、正丙醇(分析纯)等,相关仪器有阿贝折光仪(2W双目)、恒温水箱、玻璃仪器等。

1—原料罐;2—液位计;3—进料泵;4—加热棒;5—塔釜出料放液旁路阀;6—塔釜产品罐;7—塔底冷却器;8—电磁阀;9—放气阀门;10—冷却水转子流量计;11—塔顶产品罐;12—电磁线圈;13—塔顶取样阀;14—塔顶冷凝器;15—高位槽;16—玻璃观测段;17—精馏塔;18、21、28—进料阀;19—进料转子流量计;20—上高位槽阀门;22—原料进塔调节阀;23—原料回流调节阀;24—再沸器;25—塔釜取样阀;26—排气阀门;27—塔釜液位计; T1~T11—测温点。图1 实验装置图

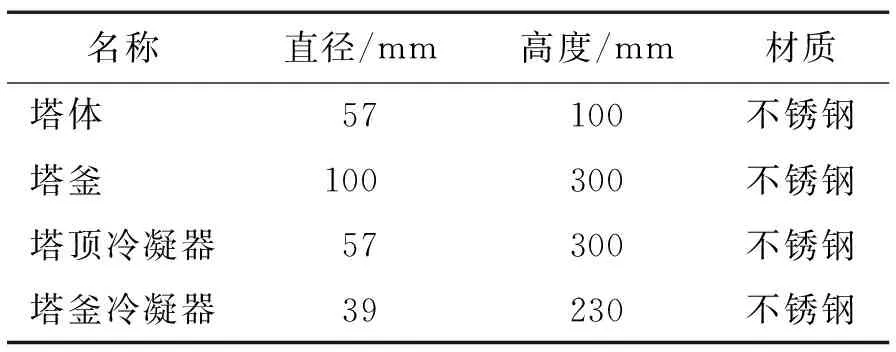

表1 精馏塔结构参数

2 实验内容

本实验以乙醇-正丙醇的均相混合液(乙醇体积比20%~25%)为原料进行常压连续精馏实验。全回流和部分回流状态下利用阿贝折光仪测定塔顶、塔底及进料样品中乙醇的折光率,进而换算成乙醇摩尔分数。借助AutoCAD软件[7],用样条曲线命令(SPLINE)线性拟合出乙醇、正丙醇的t-x-y气液平衡相图[8]。采用图解法,通过平衡线、精馏段操作线、提馏段操作线以及q线,绘制出精馏塔的理论塔板数(包括再沸器),进而求得全回流和部分回流状态下的总板效率。

(i)以单因素控制变量法[9]分别讨论进料量V、回流比R、进料塔板数N(塔板编号从上往下依次是N1~N9)对总板效率的影响。具体实验参数如表2所示。以研究进料量V对总板效率的影响为例,全回流稳定后,回流比取4∶1,从上往下第6块板进料,以进料量V为自变量,其他参数不变,部分回流稳定20 min后,依次测定并记录部分回流状态下塔顶、塔底、进料样品中乙醇的折光率,进而计算该工艺参数下精馏设备的总板效率。以回流比R为自变量时,同上操作,进料量取2.0 L·h-1,从上往下第6块板进料。以进料塔板数N为自变量时,同上操作,进料量取2.0 L·h-1,回流比取4∶1。

表2 单因素控制变量实验参数

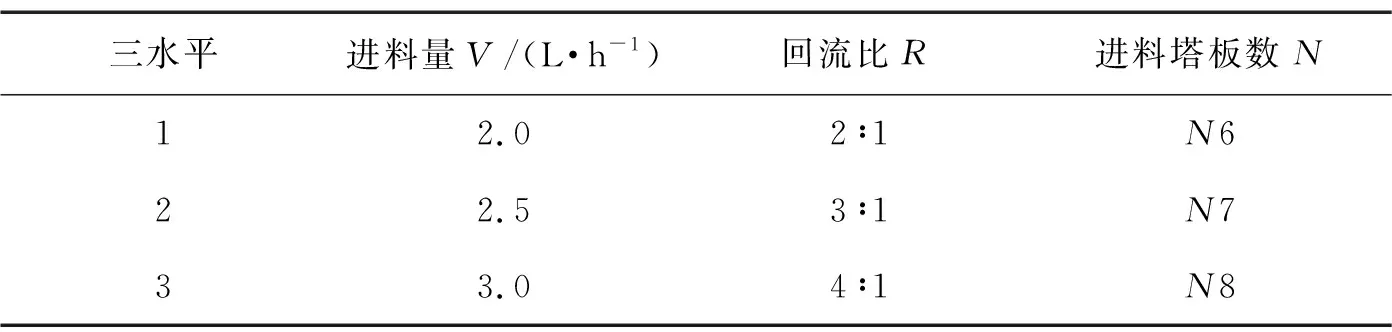

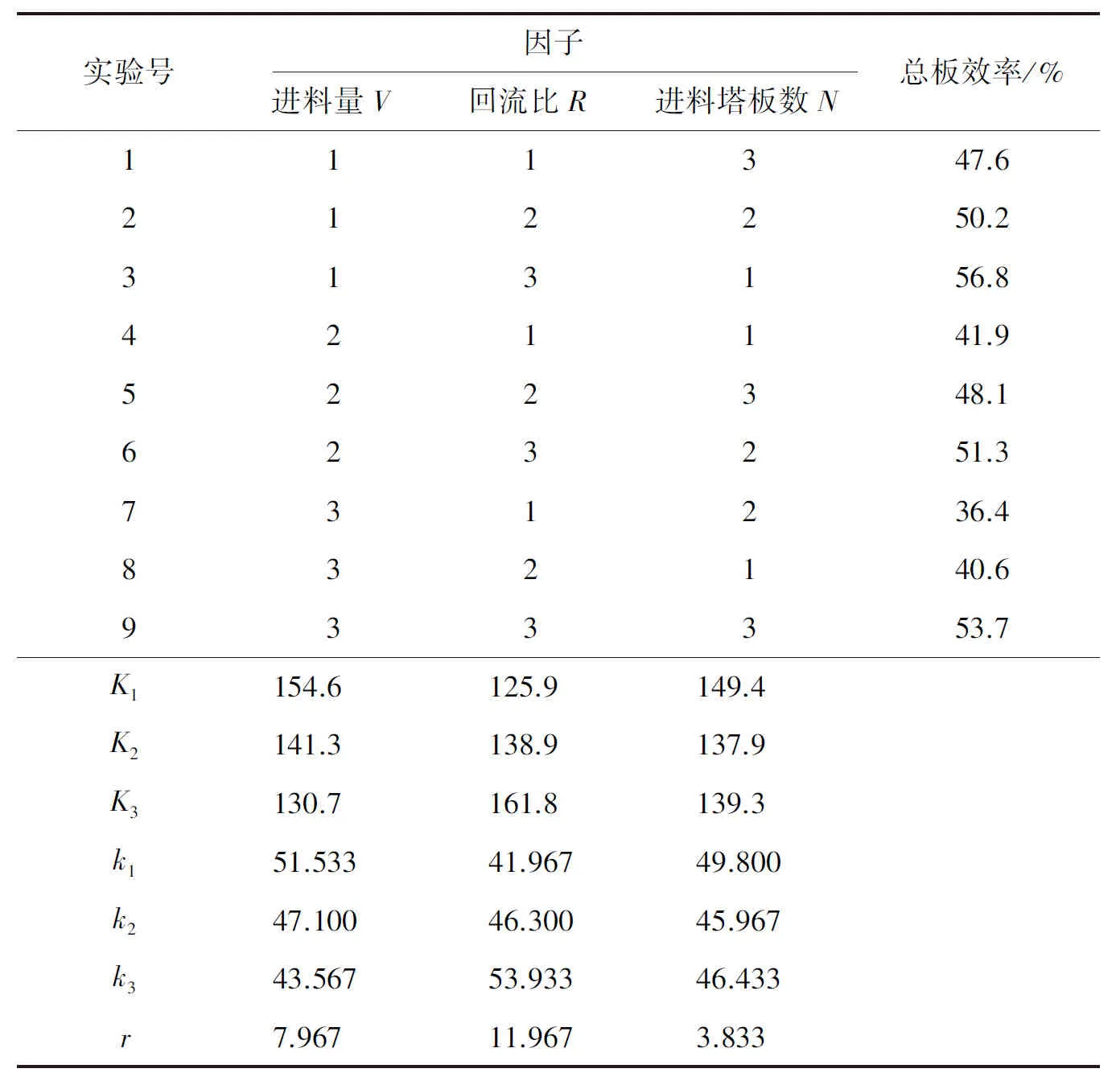

(ii)根据单因素控制变量实验结果,选取较优水平设计三因素三水平正交实验。正交设计因素水平如表3所示。以总板效率为指标,运用PASW统计分析软件[10]进行数据分析,确定精馏塔工艺参数的最优组合及影响因子。

表3 正交设计因素水平表

(iii)摩尔分数、总板效率相关计算。对于乙醇-正丙醇混合物系,30 ℃时乙醇质量分数与阿贝折光仪读数之间关系可按公式(1)回归式计算。根据公式(2),质量分数可换算成摩尔分数XA。

ω=58.84-42.61×nD,

(1)

其中,ω为乙醇的质量分数;nD为折光仪读数 (折光率)。

(2)

其中,乙醇分子量MA=46;正丙醇分子量MB=60。

根据乙醇-正丙醇气液平衡数据,运用AutoCAD线性拟合t-x-y气液平衡相图。根据精馏塔的原料液组成、进料热状况、操作回流比及塔顶馏出液组成、塔底釜液组成,利用图解法求该精馏塔全回流和部分回流的理论塔板数NT(包括再沸器)[11]。根据公式(3)可以得到总板效率ET。

(3)

其中,NP为实际塔板数。

3 结果与分析

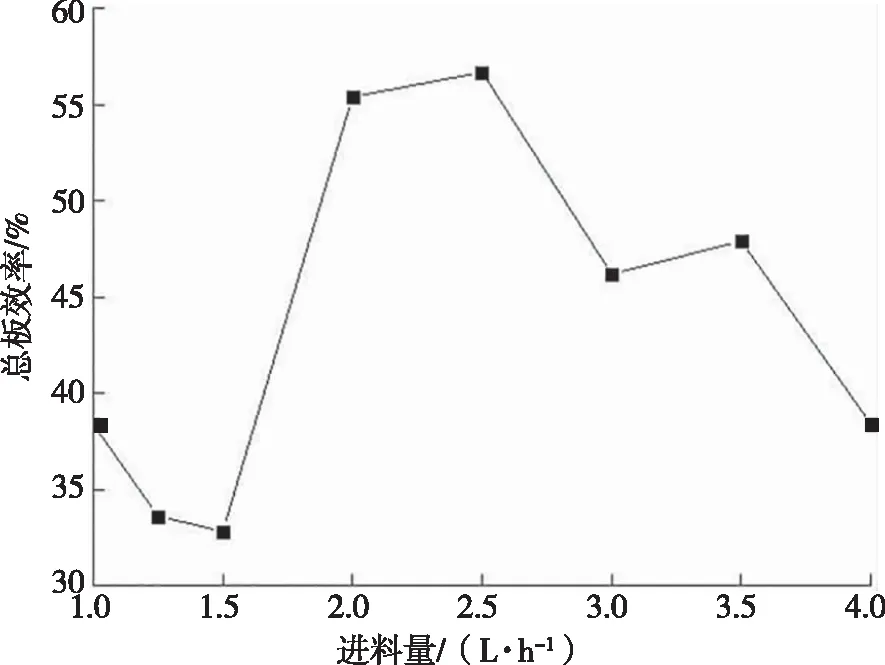

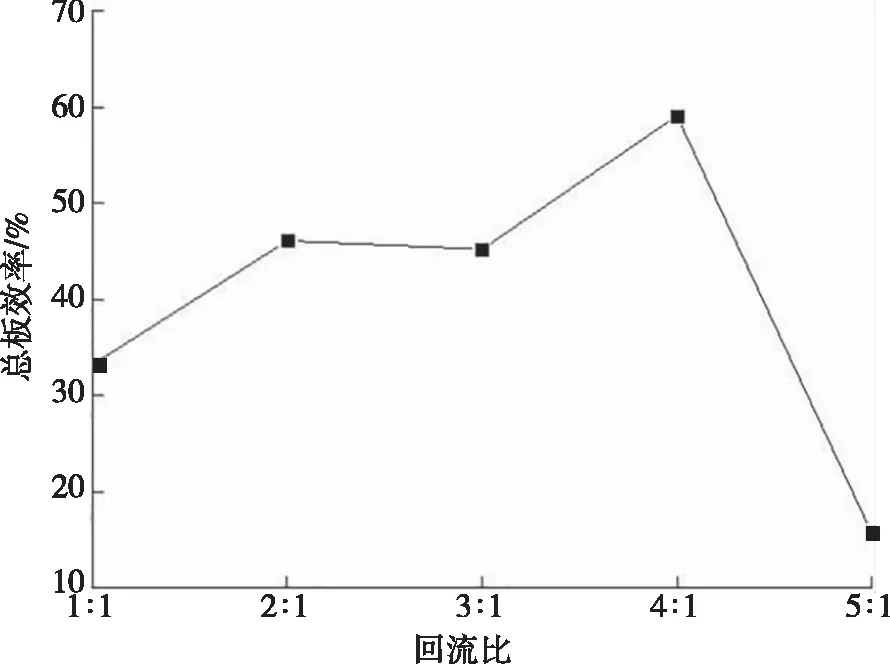

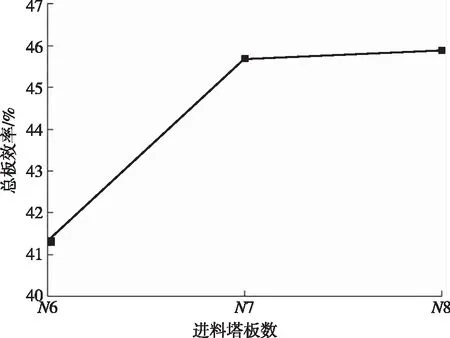

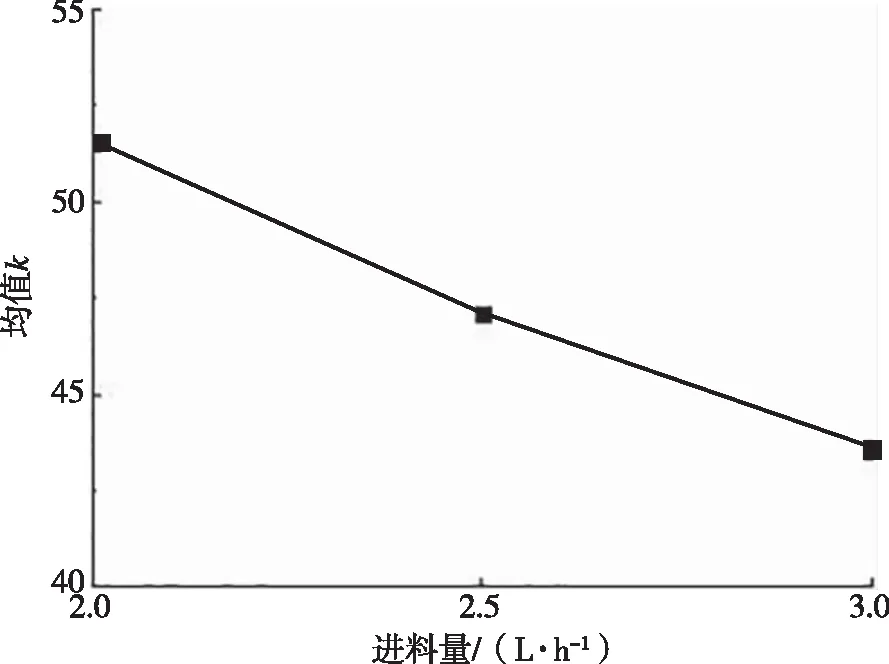

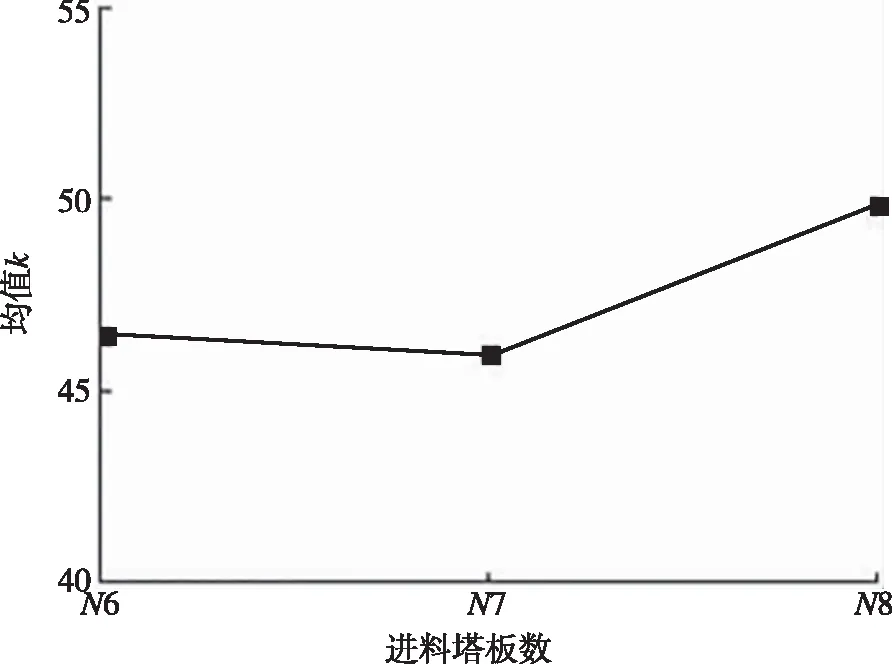

单因素控制变量实验,部分回流状态下分别研究进料量V、回流比R、进料塔板数N三因素对精馏塔总板效率的影响,结果如图2至图4所示。

图2 部分回流时进料量与总板效率的关系图

图3 部分回流时回流比与总板效率的关系图

图4 部分回流时进料塔板数与总板效率的关系图

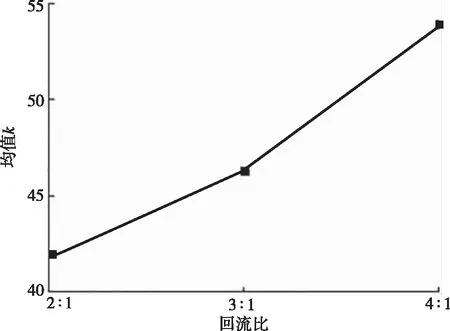

根据单因素控制变量的实验数据,进行三因素三水平正交实验。正交实验的极差分析结果如表4所示,各因素不同水平的均值趋势如图5所示。

(a)进料量

(b)回流比

(c)进料塔板数图5 各因素不同水平的均值趋势图

表4 正交实验极差分析表

正交实验极差分析结果表明:最佳因素水平组合是进料量V为2.0 L·h-1、回流比R为4∶1、进料塔板数为第八块板N8。根据极差r值可得出实验影响因素主次顺序分别是回流比、进料量、进料塔板数。

因素下Ki除以水平数的值;r为极差,指每个因素下K最大值与最小值的差。

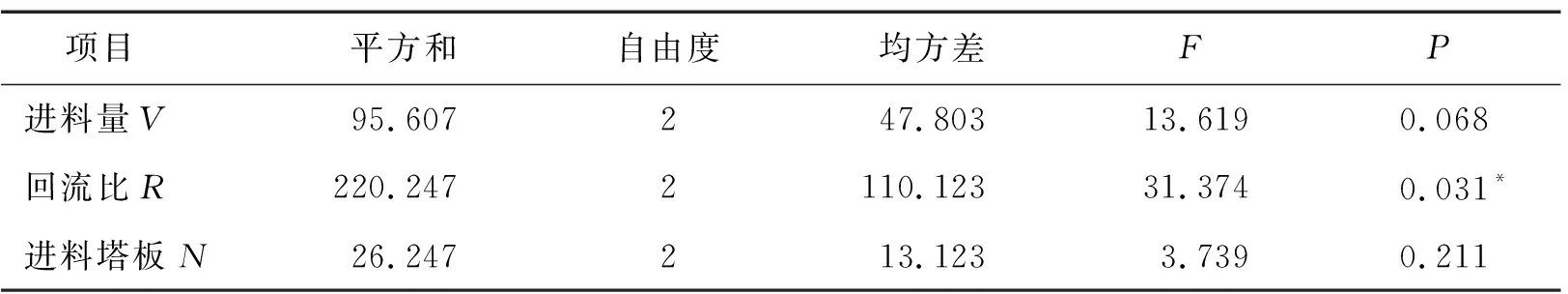

正交实验的三因素方差分析结果如表5所示,数据显示,对于进料量,从F检验的结果(F=13.619,P=0.068>0.05) 可以得到,水平上不呈现显著性,对总板效率没有显著性影响,不存在主效应;对于回流比,从F检验的结果(F=31.374,P=0.031<0.05)可以得到,水平上呈现显著性,对总板效率有显著性影响,存在主效应;对于进料塔板数,从F检验的结果(F=3.739,P=0.211>0.05)可以得到,水平上不呈现显著性,对总板效率没有显著性影响,不存在主效应。结果表明,回流比是影响总板效率的核心因素,进料量次之,进料塔板数影响最小。本次实验三因素方差分析结果与极差分析结果一致。

表5 三因素方差分析结果

4 结语

本研究以精馏塔总板效率为指标,研究连续精馏时进料量、回流比、进料塔板数三因素对总板效率的影响,并通过设计正交实验确定精馏塔优化的工艺组合及影响因子。实验中运用AutoCAD软件对乙醇、正丙醇的t-x-y气液平衡相图进行线性拟合,采用图解法计算总板效率,运用PASW软件进行正交实验的数据分析。结果表明,乙醇精馏塔优化的工艺组合是进料量2.0 L·h-1、回流比4∶1、进料塔板数为第八块板,回流比是影响总板效率的核心因素,进料量次之,进料塔板数对总板效率影响最小。