TF-R1-脲醛树脂原位聚合法制备可逆热致变色微胶囊

钟丽桢,李 莉,何淋波,薛 盛,刘 柳,邵友元*

(1.东莞理工学院化学工程与能源技术学院,广东 东莞 523808;2.广东青筑科技有限公司,广东 东莞 523460)

可逆热致变色材料是指当材料温度在某一温度区间时,材料颜色会发生变化;而当温度降低至温度区间外时,材料又可恢复至原来的颜色,并且这种颜色变化具有可逆性及可重复性。 目前,可逆热致变色材料已广泛应用于装饰、化学防伪、工业等各个领域,但可逆热致变色材料的制备技术仍需改进,以提高其主要性能,如灵敏度更高、温变范围更窄、显色效果更明显等[1-3]。

微胶囊技术是运用高分子成膜材料将固体、液体、气体包裹和封存,使其形成微粒[4]。微胶囊的制备过程称为“微胶囊化”,被包裹的材料称为芯材,包裹芯材的外壳材料称为壁材,芯材与壁材的溶解性必须不同,如水溶性芯材只能用油溶(疏水)性壁材包裹[5-6]。微胶囊的制备大致分为两步:第一步为芯材乳化,即使芯材(固态/液态/气态)分散均匀,形成芯材乳化液;第二步为壁材包裹,即使壁材包裹住芯材乳化液的表面,形成微胶囊[7]。

微胶囊化是近年来发展起来的一种保护可逆热致变色材料的优良方法,能减弱外部环境对可逆热致变色材料的干扰,有效提高其适应性和变色灵敏度,延长其使用寿命[5]。鉴于此,作者以热(压)敏玫红TF-R1、双酚A、十六醇为原料,制备TF-R1可逆热致变色复配物, 然后以复配物为芯材、脲醛树脂为壁材制备可逆热致变色微胶囊,探究原料配比对复配物变色性能的影响、转速及SiO2对芯材乳化液粒径的影响及反应条件对微胶囊成型的影响,并评价微胶囊的变色性能及热稳定性。

1 实验

1.1 试剂与仪器

TF-R1,工业级;十六醇、氢氧化钠,分析纯,天津百世化工有限公司;双酚A,化学纯,成都艾科达化学试剂有限公司;苯乙烯-马来酸酐(SMA-520),工业级;SiO2,分析纯,上海麦克林科技有限公司;氯化钠,分析纯,广东光华科技股份有限公司;尿素,分析纯,西陇化工股份有限公司;甲醛,分析纯,西陇科学股份有限公司;三乙醇胺,分析纯,天津大茂化学试剂厂;乙酸,分析纯,天津富宇精细化工有限公司;消泡剂,工业级,许氏化工有限公司。

HH-1型单孔数显恒温水浴锅,常州朗越仪器制造有限公司;JB1000-SH型数显恒速搅拌机,力辰仪器科技有限公司;华驰 HC-C 20001型电子天平,常熟双杰测试仪器厂;高速剪切杯,实验室自制;ZS Nano S型马尔文纳米粒度分析仪,英国马尔文公司;雷磁 PHS-3C型pH计,上海仪电科学仪器股份有限公司;讯能 101-11型电热鼓风恒温干燥箱,上海迅能电热设备有限公司;JSM-6701F型扫描电子显微镜,日本电子株式会社。

1.2 TF-R1 可逆热致变色复配物的制备

将15 g十六醇加入到100 mL单口烧瓶中,加热溶解后,分别加入0.25 g TF-R1和2.5 g双酚A,水浴缓慢升温至90 ℃,充分搅拌1 h;反应液趁热倒入小烧杯中,自然冷却后,得到红色TF-R1可逆热致变色复配物。

按不同原料配比[即m(TF-R1)∶m(双酚A)∶m(十六醇)]同法制备得到一系列红色 TF-R1 可逆热致变色复配物。

1.3 TF-R1 可逆热致变色芯材乳化液的制备

1.3.1 SMA-520胶水的制备

称取13.6 g SMA-520于四口烧瓶中,加入234 g蒸馏水,同时加入2 g氢氧化钠以调节 pH 值至4.2,滴加2滴消泡剂,调转速为300 r·min-1,85 ℃水浴加热至固体粉末完全溶解,如有不纯则趁热过滤后再使用。

1.3.2 芯材乳化液的制备

按14∶1的质量比称取210 g乳化剂SMA-520胶水、15 g TF-R1可逆热致变色复配物于高速剪切杯中,同时加入1.2 g(复配物质量的8%)SiO2,60 ℃水浴加热10 min至复配物完全溶解;调节转速,高速剪切1.5 h后,低速搅拌(500 r·min-1)5~10 min,再转入冷水中低速搅拌20 min,冷却至室温,得到芯材乳化液。

1.4 脲醛树脂预聚体的制备

分别称取15 g尿素和15 g 37%甲醛溶液于三口烧瓶中,加入105 mL去离子水,40 ℃水浴搅拌至尿素溶解后,滴加三乙醇胺,调节溶液pH值为8.5;使水浴锅温度由40 ℃缓慢升至75 ℃,保温反应1 h,冷却至室温,根据需要加入一定量的去离子水以配制成不同浓度的脲醛树脂预聚体溶液。

1.5 可逆热致变色微胶囊的制备

称取7.5 g芯材乳化液于四口烧瓶中,在45 ℃水浴中加热搅拌(500 r·min-1);分别称取27 g脲醛树脂预聚体溶液和质量分数为1%的乙酸溶液置于两个恒压漏斗中,插入到四口烧瓶中,调节活塞控制滴加速度使预聚体的滴加时间约为15 min,乙酸溶液的滴加时间约为30 min,控制反应体系pH值为3.8左右。称取2.16 g(预聚体质量的8%)氯化钠,分多次加入到四口烧瓶中,每次间隔约3 min;缩聚反应一段时间后缓慢升温至65 ℃,控制转速在300 r·min-1,固化反应1 h后,搅拌冷却,滴加一定量的三乙醇胺,调节溶液pH值至7,终止反应,得到微胶囊溶液;真空浓缩,抽滤,洗涤,真空烘干,研磨,得到粉末状的可逆热致变色微胶囊。

2 结果与讨论

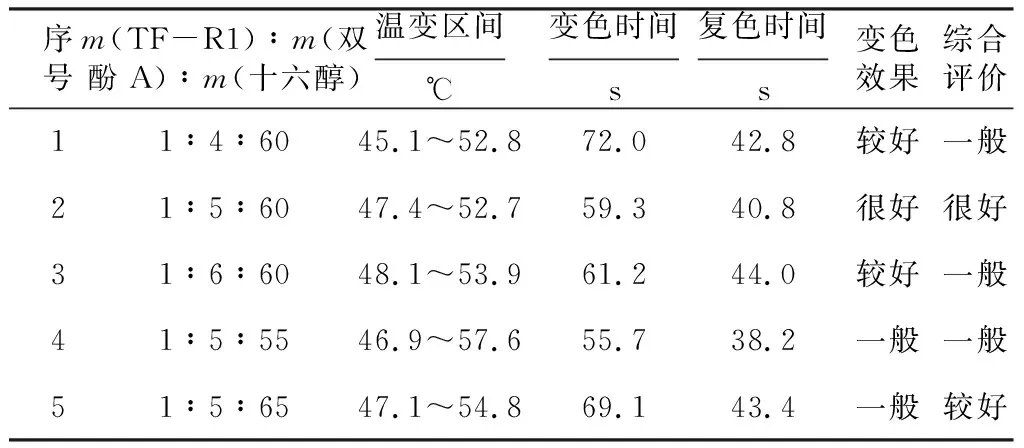

2.1 原料配比对TF-R1 可逆热致变色复配物变色性能的影响(表1)

表1 原料配比对TF-R1 可逆热致变色复配物变色性能的影响Tab.1 Effect of raw material ratio on discoloration property of TF-R1 reversible thermochromic complex

由表 1可以看出,当m(TF-R1)∶m(双酚A)∶m(十六醇) 为 1∶5∶60 时,TF-R1 可逆热致变色复配物的温变区间较窄,变色灵敏,复色时间较短,变色效果好,综合评价最优。

实验发现,固定发色剂TF-R1和溶剂十六醇的用量不变时,随着显色剂双酚A用量的增加,高温(55 ℃)下复配物的颜色不断加深,但当m(TF-R1)∶m(双酚A)∶m(十六醇)为1∶5∶60时颜色不再加深,表明双酚A用量决定复配物颜色的深浅程度,适量的双酚A对复配物的变色效果起着重要作用。固定TF-R1和双酚A的用量不变时,随着十六醇用量的增加,高温(55 ℃)下复配物的颜色变浅,溶剂起到稀释色度的作用,同时也使变色和复色时间变长,但变色效果明显;当十六醇用量过少时,复配物变色不明显甚至不变色;当十六醇用量过多时,由于复配物本身颜色较浅,变色前后颜色差别不显著、效果不好。根据防伪材料的实际应用需求及可逆热致变色微胶囊的变色效果,最佳m(TF-R1)∶(双酚 A)∶m(十六醇)为1∶5∶60。

2.2 转速及 SiO2 对芯材乳化液粒径的影响

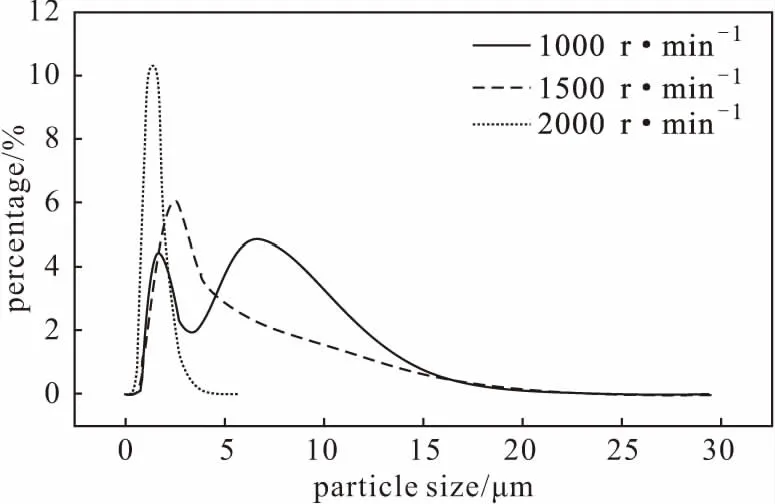

2.2.1 转速对芯材乳化液粒径分布的影响(图1)

图1 转速对芯材乳化液粒径分布的影响Fig.1 Effect of rotational speed on particle size distribution of core emulsion

由图1 可以看出,芯材乳化过程中,不同转速下制得的芯材乳化液的粒径分布有所不同。当转速为1 000 r·min-1时,芯材乳化液的粒径较大,分散不均匀,粒径分布范围较宽;当转速提高至1 500 r·min-1时,芯材乳化液的粒径有所减小,粒径分布范围有所缩小,但仍较宽;当转速继续提高至2 000 r·min-1时,芯材乳化液的粒径大大减小,平均粒径达到4.8 μm,正态分布曲线瘦而高,芯材乳化液的粒径分布范围窄,乳化分散均匀,流动性和水溶性较好。综合考虑能耗及设备要求,最佳转速为2 000 r·min-1。

2.2.2 SiO2对芯材乳化液粒径分布的影响(图2)

图2 SiO2 对芯材乳化液粒径分布的影响Fig.2 Effect of SiO2 on particle size distribution of core emulsion

由图2可以看出,保持转速及其它变量不变的情况下,加入SiO2的芯材乳化液的粒径分布与未加SiO2的几乎一致,说明SiO2对芯材乳化液粒径的影响很小。但是,静置 1 个星期后发现,未加SiO2的芯材乳化液出现明显的分层现象,同时存在部分粘结现象,说明未加SiO2的芯材乳化液分散体系不稳定;而加入SiO2的芯材乳化液依然均匀细腻,乳化分散效果好,能长时间放置。因此,微米级的细小SiO2颗粒作为分散剂在高速剪切过程中能够有效分散芯材乳化液,同时有效防止芯材乳化液粘结。

2.3 预聚反应条件对脲醛树脂预聚体的影响

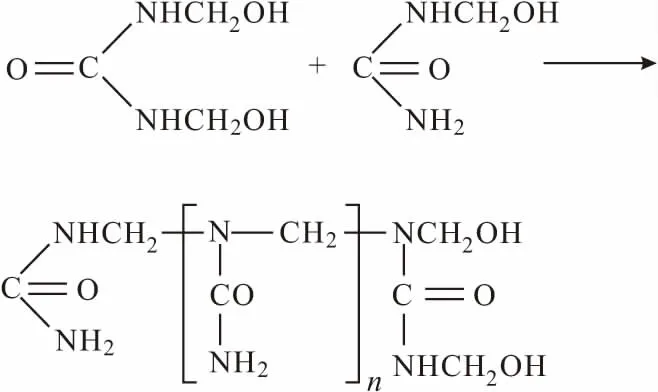

脲醛树脂预聚体是尿素和甲醛在催化剂(H+或OH-)作用下,通过加成及缩聚反应生成初期树脂;然后在固化剂或加热条件下,形成不溶的终期树脂[8]。尿素与甲醛的预聚反应方程式及预聚体的缩聚反应方程式分别见式(1)、(2):

(1)

(2)

由上述反应原理可知,参与反应的甲醛越多,生成的二羟甲脲越多,交联度越高,固化后微胶囊结构越紧密;但甲醛过量时,缩聚产物中会含有大量未反应的羟甲基亲水基,使微胶囊易吸水潮解;同时微胶囊中未反应的游离甲醛含量过多,不仅不利于环保,而且微胶囊固化后收缩性大,微胶囊表面呈有凹陷的非球形,甚至出现开裂现象[9]。实验发现,当n(尿素)∶n(甲醛)为2∶3时, 制得的预聚体性能最佳,最终的微胶囊产品的形态较好、分散性也较好, 没有较大的树脂块沉淀。

2.4 反应条件对微胶囊成型的影响

2.4.1 预聚体浓度对微胶囊成型的影响

固定其它条件不变,改变预聚体浓度分别为15%、20%、25%、30%,测得微胶囊平均粒径分别为11.4 μm、6.8 μm、4.5 μm、4.7 μm。可见随着预聚体浓度的增加,平均粒径逐渐减小,当预聚体浓度为 25%时,平均粒径最小;继续增加预聚体浓度至30%,平均粒径没有明显变化。因此,确定最佳预聚体浓度为25%。

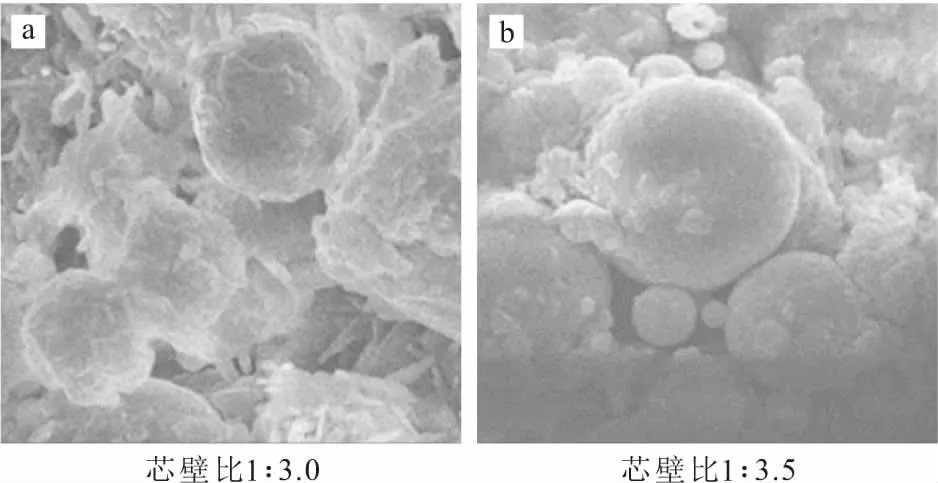

2.4.2 芯壁比对微胶囊成型的影响

固定预聚体浓度为25%,考察芯壁比对微胶囊的平均粒径及粒径分布的影响。发现,当芯壁比为1∶3.0时,平均粒径为5.03 μm,粒径分布很宽,且出现双峰的情况;当芯壁比为1∶3.5时,平均粒径为4.1 μm。随着芯壁比的减小,微胶囊的中值粒径增大(图3),平均粒径减小,这是因为,芯壁比1∶3.0的微胶囊包埋较差,其中粘结的芯材复配物粒径较大,从而使微胶囊的平均粒径较芯壁比1∶3.5的更大;芯壁比小于1∶3.5后,继续降低芯壁比,微胶囊的中值粒径和平均粒径均不断增大。因此,随着芯壁比的减小,微胶囊的壁越厚、颜色变浅,变色效果变差,确定最佳芯壁比为1∶3.5。

图3 芯壁比对微胶囊成型的影响 Fig.3 Effect of core-wall ratio on microcapsule forming

2.4.3 缩聚时间对微胶囊粒径分布的影响

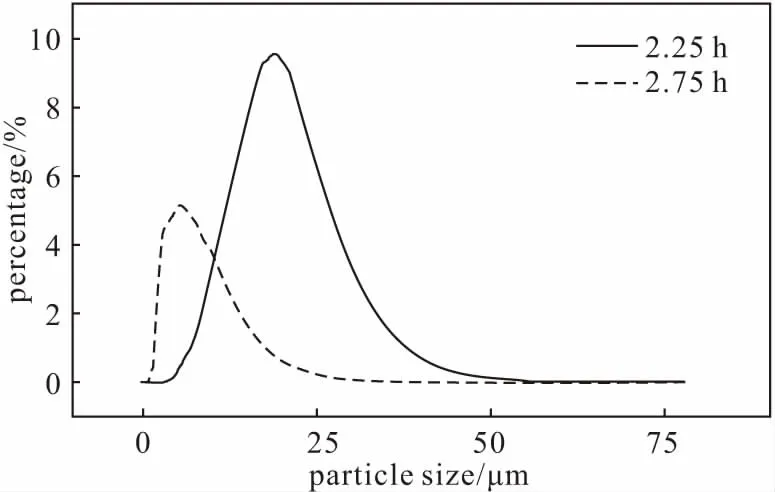

固定预聚体浓度为25%、芯壁比为1∶3.5,考察缩聚时间对微胶囊粒径分布的影响,结果如图4所示。

图4 缩聚时间对微胶囊粒径分布的影响Fig.4 Effect of polycondensation time on particle size distribution of microcapsule

由图4可以看出,当缩聚时间为2.25 h时,微胶囊的粒径分布较好,平均粒径为21.47 μm,包埋效果较好,但达不到要求;当缩聚时间为2.75 h时,微胶囊的粒径分布较集中,平均粒径为4.10 μm,且包埋效果较好,静置溶液分层,干燥后研磨得到的微胶囊粉末颜色鲜艳,变色灵敏,变色效果好,达到可逆热致变色微胶囊的产品要求。因此,确定最佳缩聚时间为2.75 h。

2.5 微胶囊的变色性能及热稳定性

在上述最佳工艺下制备可逆热致变色微胶囊产品,对其进行变色性能测试。发现,变色前微胶囊为玫红色,升温后完全变为白色,变色效果明显。结果显示,微胶囊的温变区间为50.1~56.3 ℃,变色时间为70.7 s, 复色时间为65.1 s,变色可逆性良好,灵敏度高。与TF-R1 可逆热致变色复配物相比,微胶囊的温变温度略有升高、变色时间及复色时间略有延长,这是因为,微胶囊的存在提高了复配物的热稳定性, 在一定程度上保护了复配物,因而变色时间及复色时间略有延长。

3 结论

以TF-R1为隐色染料(电子给予体)、双酚A为电子受体、十六醇为溶剂制备了TF-R1可逆热致变色复配物,然后以复配物为芯材、脲醛树脂为壁材制备了可逆热致变色微胶囊。结果表明,最佳原料配比m(TF-R1)∶m(双酚A)∶m(十六醇)为1∶5∶60,复配物的温变区间为 47.4~52.7 ℃;最佳转速为 2 000 r·min-1,加入适量SiO2能够有效分散芯材乳化液;当n(尿素)∶n(甲醛)为2∶3时,脲醛树脂预聚体的性能最佳;在预聚体浓度为25%、芯壁比为1∶3.5、缩聚时间为2.75 h的最佳条件下,制备的微胶囊的温变区间为 50.1~56.3 ℃,变色时间为 70.7 s,复色时间为65.1 s,变色可逆性良好,灵敏度高。微胶囊的存在提高了复配物的热稳定性,在一定程度上保护了复配物。