转体刚构桥中耐候钢波形钢腹板的设计与应用

刘道伟

(中铁第五勘察设计院集团有限公司,北京102600)

1 引言

城市发展中新建或改建道路与铁路交叉也变得越来越频繁,道路上跨既有铁路是常用的立交形式之一,常采用施工方法有预制架设、顶推、转体等。 转体施工对既有铁路影响小、安全性高,在国内各铁路管理部门备受青睐,运用最为广泛。

转体施工方法中常采用混凝土刚构桥形式, 该桥型由于自重大、施工周期长、跨度大时经济性不佳等不足,给设计与施工带来了一定困扰。 考虑耐候钢波形钢腹板替代箱梁混凝土腹板可减轻自重、缩短工期、提高预应力效率等优点,提出在涉铁转体桥中应用。

2 工程概况

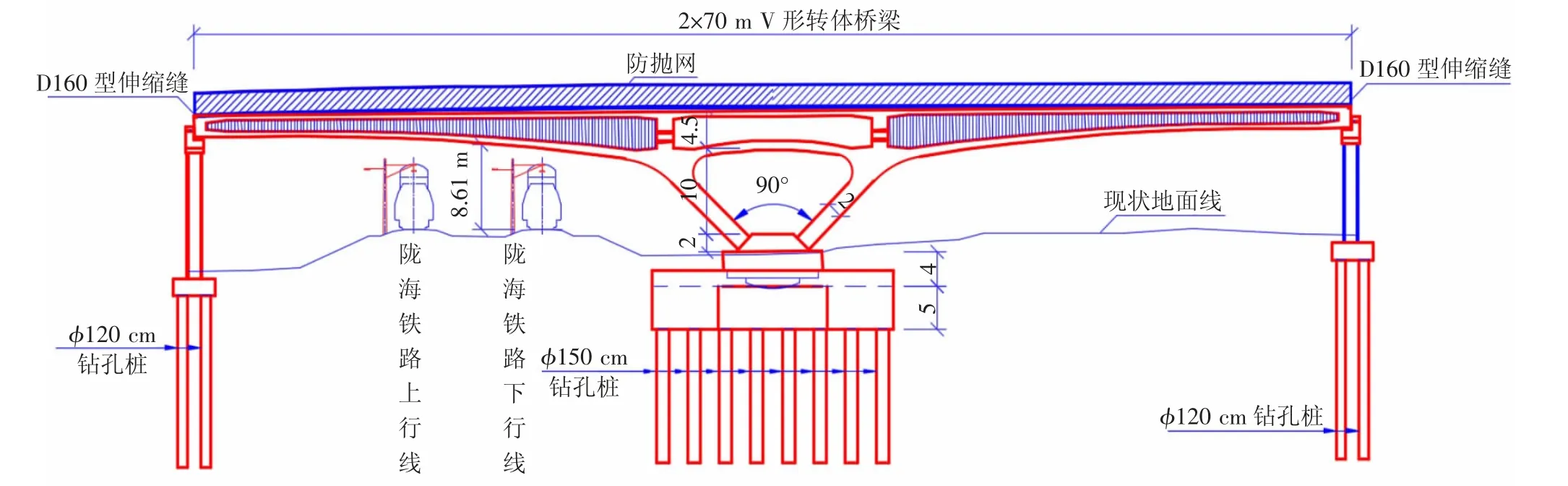

某城市立交桥上跨电气化铁路,上部采用2×70 m 波形钢腹板V 构连续梁,转体施工。 V 墩为钢筋混凝土板式墩,基础为钻孔灌注桩。

主要技术标准如下。

1)道路等级:城市主干路,设计车速60 km/h。

2)桥下净空:净高不小于8.3 m。

3)桥梁设计荷载:1.3×城-A 级。

4)抗震设计标准:桥址区地震动峰值加速度为0.2g。

主桥结构布置如图1 所示。

图1 主桥结构布置图

3 结构设计

V 构主梁采用单箱三室变截面波形钢腹板组合梁,V 腿支点梁高6.0 m,边跨支点梁高2.5 m,V 腿间采用混凝土箱梁梁高4.5 m。为提高波形钢腹板组合梁抗扭刚度,在1/3 跨处设置30 cm 厚跨中横隔板。 波形钢腹板组合梁段:顶板厚0.3 m,底板0.3~0.9 m,波形钢腹板波长1 600 mm,波高220 mm,厚度12~24 mm,钢腹板与顶板采用双PBL 键连接方式,与底板采用嵌入连接方式; 钢腹板与横梁的连接采用波形钢腹板端部开孔设置贯穿钢筋直接嵌入的方式。 混凝土箱梁段:顶板厚0.3 m,底板0.8 m,腹板厚0.85 m。

4 计算分析

4.1 基本假定

波形钢腹板在纵向具备折皱效应,其纵向抗拉压刚度小,组合截面抗压、弯作用由顶底板混凝土承担,抗剪作用主要由钢腹板承担,顶底板混凝土参与抗剪作用[1]。 计算假定如下:

1)波形钢腹板与顶板、底板共同工作,不会发生相对滑移或连接件破坏;

2)波形钢腹板不承受顺桥向轴向力,弯曲时弯矩仅由顶板与底板承担;

3)组合梁弯曲时符合平截面假定;

4)波形钢腹板承担主要剪力,顶底板参与部分抗剪作用。

4.2 计算的方法

根据以上基本假定对波形钢腹板组合梁截面进行划分及材料特性定义。 将组合截面分为3 部分:第1 部分为波形钢腹板、第2、第3 部分为底、顶板混凝土。如图2 所示。对波形钢腹板材料的弹性模量及剪切模量作相应修正[2],波形钢腹板纵向有效弹性模量E 与波高h、厚度t 和形状系数η 有关,表达式:E=ηE0(t/h)2(η=0.93,t=12 mm,h=220 mm,E0=2.06×105MPa 钢材弹性模量),E=570 MPa。波形钢腹板有效剪切模量与形状系数有关,表达式:G=ηG0(η=0.93,G0=0.79×105MPa 钢材剪切模量),G=0.66×105MPa。

图2 截面部分组成示意图

4.3 结构计算

本桥采用现浇转体结合梁端顶升安装支座成桥施工方法。施工阶段为:V 腿及0#块施工→其余主梁段及体内束施工→转体→顶升梁端安装支座→体外束施工→施作二期→成桥10年。 计算采用三维空间有限元软件进行整体分析,并按照上述计算方法对结构参数修正。 结构有限元模型图如图3 所示。

图3 结构有限元模型图

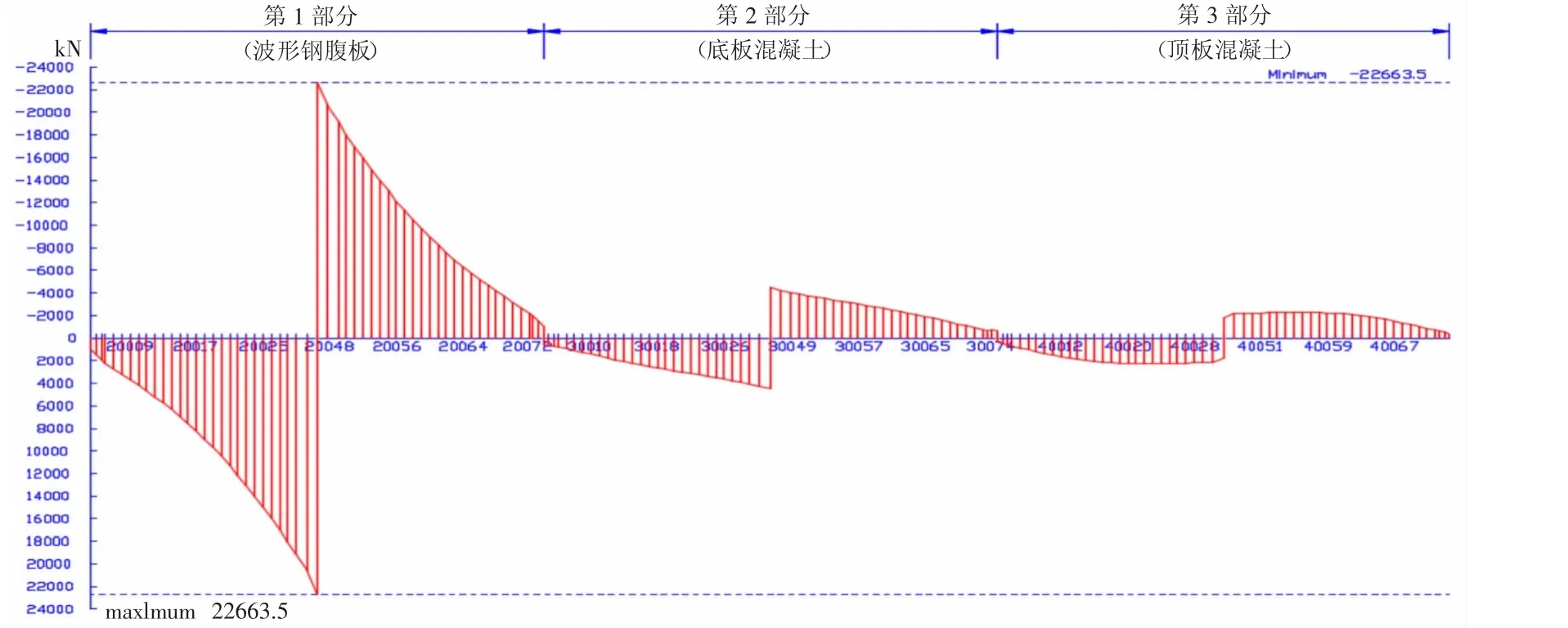

计算分析中组合截面各部分受力情况 (结果数据拉为正压为负):

1) 悬臂转体阶段自重荷载工况下组合截面受弯状态:受弯状态组合截面各部分受力情况如图4 所示。 结果显示弯矩作用下,组合截面中波形钢腹板部分正应力基本为零,不参与截面抗弯受力。 自重产生的负弯矩效应全由顶底板混凝土承担,受力状态顶板受拉底板受压。

图4 受弯状态组合截面各部分受力情况

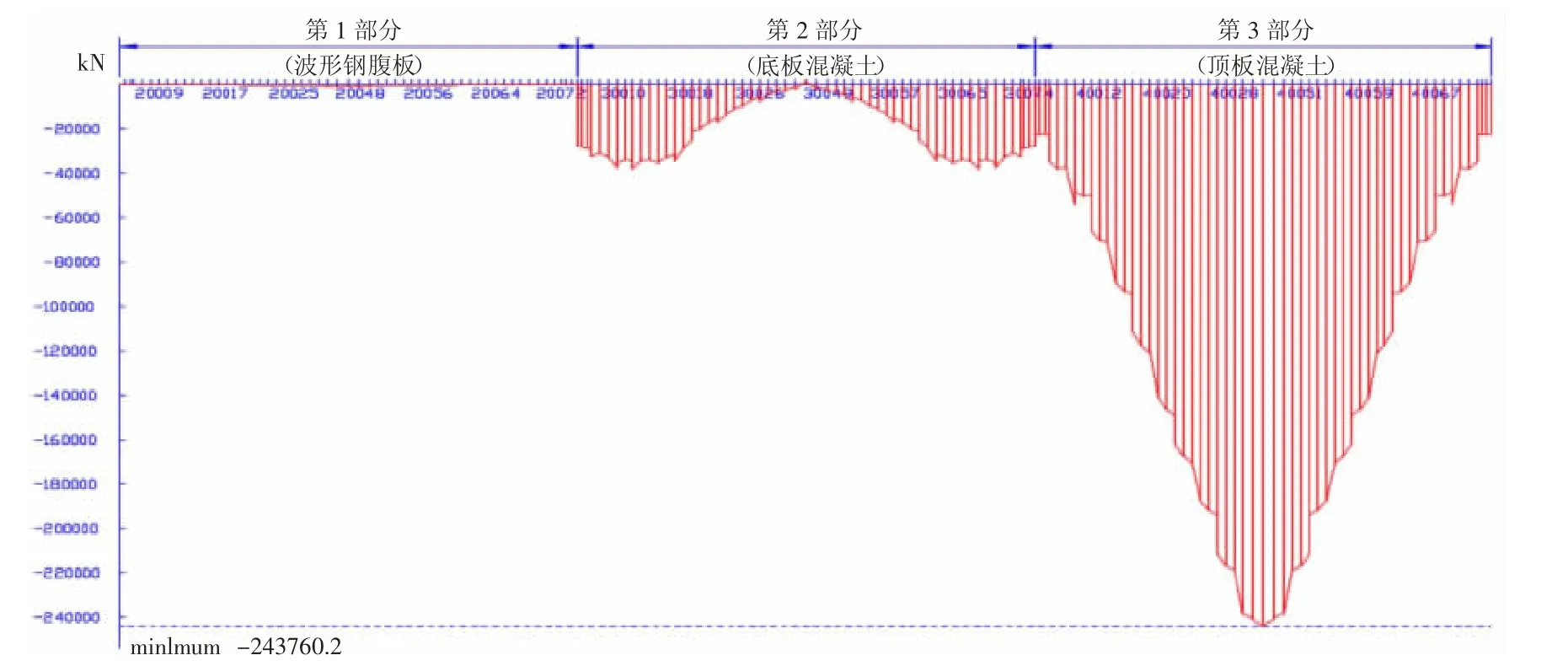

2) 悬臂转体阶段自重荷载工况下组合截面受剪状态:受剪状态组合截面各部分受力情况如图5 所示。 结果显示剪力作用下,组合截面中波形钢腹板承担了主要剪力,顶底板混凝土共同参与抗剪作用,顶底板混凝土承担了21.7%的竖向剪力。

图5 受剪状态组合截面各部分受力情况

3)预应力荷载工况下组合截面受压状态:受压状态组合截面各部分受力情况如图6 所示。 结果显示预应力作用下,组合截面中波形钢腹板部分轴力基本为零, 不参与截面轴向受力,预应力效应全由顶底板混凝土承担,很大程度提高了结构预应力效应。

图6 受压状态组合截面各部分受力情况

通过分析得到, 结构模型中波形钢腹板组合梁受力状态符合设计假定, 顶底板混凝土部分承担了全部的弯矩和轴力作用,并参与承担部分剪力作用;波形钢腹板部分不参与截面轴力和弯矩受力,主要承担剪力作用。

4.4 结构验算

本桥主梁按照A 类预应力混凝土构件进行极限状态验算,主梁抗弯承载能力验算满足规范;持久状况正常使用极限状态抗裂验算中斜腿支点顶板存在拉应力最大值0.51 MPa;持久状况正常使用极限状态混凝土压应力最大值为11.7 MPa;竖向抗剪承载力验算, 波形钢腹板剪应力最大为121.5 MPa,各项验算指标均满足规范要求。 持久状况正常使用极限状态挠度验算,活载作用下考虑长期效应主梁最大向下挠度为15.0 mm,最大向上挠度为8.55 mm,结构刚度满足规范要求。

4.5 波形钢腹板组合梁桥与混凝土连续梁桥对比

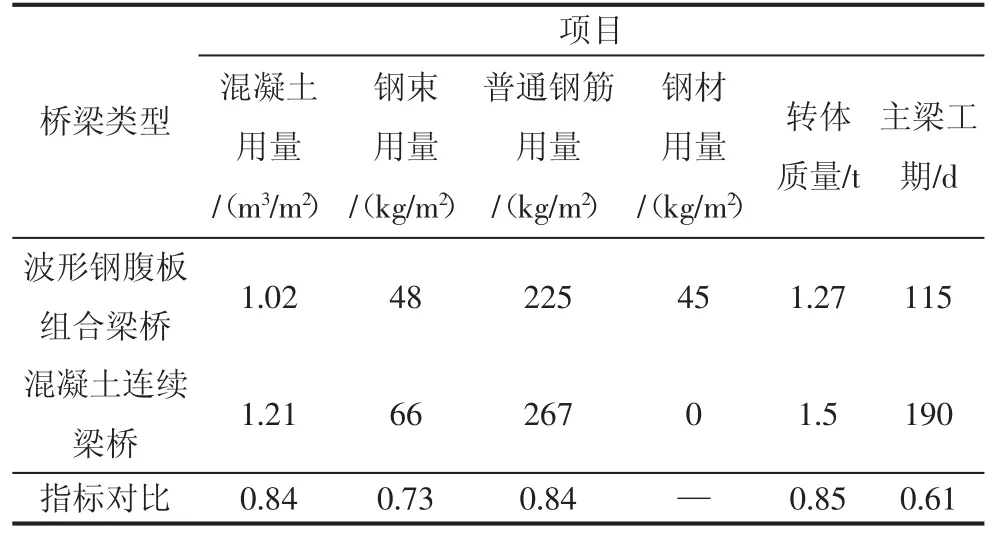

本桥设计将其与同样规模的混凝土连续梁桥方案对比,混凝土连续梁桥采用混凝土腹板(厚度45~85 cm)替代波形钢腹板。 对比指标如表1 所示。

表1 波形钢腹板组合梁桥与混凝土连续梁桥指标对比表

由表1 可知, 波形钢腹板组合梁桥的混凝土及转体重量指标降低约15%,钢束指标降低约27%,普通钢筋和钢材综合指标持平; 混凝土连续梁桥施工分为6 个节段 (V 腿0#段,1#~4#段、过渡墩现浇段),波形钢腹板组合梁桥施工分为2 个节段(V 腿0#段和其余部分),主梁工期指标降低40%。

综上所述, 本桥设计中采用波形钢腹板组合梁桥较混凝土连续梁桥结构参数指标及工期方面有明显优势, 且上部自重减轻对下部桥墩基础和抗震更为有利。

5 耐候钢设计

5.1 材料选择

常规钢材难以一次表面处理达到设计使用年限, 成熟长效的防腐涂装体系需要15~20 年涂装一次[4]。涉铁跨线钢桥的后期维护需花费大量的人工和材料成本, 对铁路的运营造成严重影响使得协调工作极为困难。 现阶段我国耐候钢生产工艺和运用已趋于成熟,在大量的工程实践中得以采用。 本桥所处环境无重大污染,适宜使用耐候钢。

5.2 材料性能

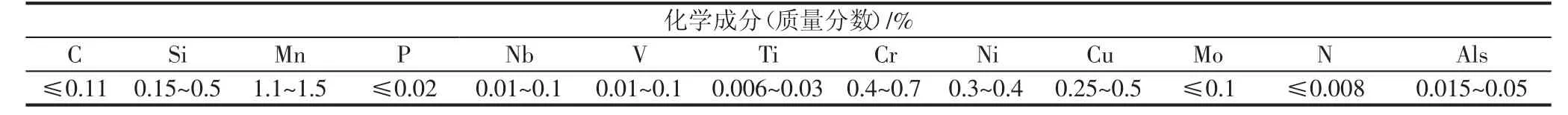

本桥根据GB/T 714—2015 《桥梁用结构钢》 选用Q345qDNH 钢,钢材的化学成分符合表2 要求。

表2 Q345qDNH钢的化学成分

耐候钢的耐腐蚀性能主要由耐大气腐蚀性指数I 确定,本桥耐大气腐蚀性指数应按材料实际化学成分并采用公式I=26.01(%Cu)+3.88(%Ni)+1.2(%Cr)+1.49(%Si)+17.28(%P)-7.29(%Cu)(%Ni)-9.1(%Ni)(%P)-33.39(%Cu)2计算确定。材料参数取值需保证I≥6。

5.3 耐候钢材表面处置

耐候钢表面处理应首先抛丸除锈,表面喷涂加速稳定液,促使钢基体反应形成均匀、致密的保护性锈层,使其外观颜色均匀,可防止初期锈液影响结构外观。 到达现场采取周期性干湿处理措施加速保护锈层的稳定。

6 施工与监控

为降低施工中对铁路的影响, 减少临近既有铁路施工工期。 施工方法采用全桥现浇转体成桥, 省去主梁节段和合龙段。 该施工关键控制要点:(1)转体就位后梁端顶升安装支座时顶力及顶程控制;(2)主桥线形控制。 顶力和顶程应考虑梁底与盖梁之间预留总高度及顶力作业空间, 还应结合支座反力储备及顶底板应力情况进行综合确定, 本桥顶程为12 cm,顶程对应顶力为3 000 kN。 主桥线形控制应考虑支架变形预拱度、成桥设计预拱度、施工阶段主梁悬臂状态变形与顶力作用变形差的影响(考虑收缩徐变影响)。

7 结论

1)波形钢腹板组合梁桥具有自重轻、抗震性能好、预应力效率高等特性,是一种经济、合理、高效的桥梁结构形式。 本文将波形钢腹板组合梁桥方案在转体刚构桥中采用, 并与同等规模混凝土连续梁桥进行对比, 该规模桥梁中波形钢腹板组合梁桥在结构参数指标及工期方面有明显优势。

2)耐候钢具有优越的耐腐蚀性,波形钢腹板组合梁桥采用耐候钢提高了耐久性,减少后期维护难度及成本,降低桥梁全寿命周期成本,耐候钢适宜在上跨铁路钢结构中采用。