双顶套筒式液压油缸自卸车举升力计算分析

胡新才

双顶套筒式液压油缸自卸车举升力计算分析

胡新才

(中车时代电动汽车股份有限公司,湖南 株洲 412000)

在中小型工程自卸车板块中,双顶套筒式液压油缸是最常用的一种液压举升结构,其具备结构紧凑、举升效率高、工艺简单,以及两个油缸并同使用时横向刚度较强等优点,因此得到推广。文章通过对自卸工程车双顶套筒式油缸举升力的分析计算,详细地阐述了双顶套筒油缸举升受力及齿轮泵、换向阀、液压油管,以及液压油箱元器件的选型。最终选取液压油缸的型号为2TG-E90X450,第一节油缸直径为90 mm,第二节油缸直径为70 mm,油缸行程为450 mm,满足液压系统举升能力要求。

双顶套筒式液压油缸;自卸车;举升力计算;齿轮泵;液压换向阀;液压油管;液压油箱

随着经济发展和城市规模扩大,工程车性能也受到更多关注,自卸车市场在相关领域得到了空前发展。与此同时,国家对基建、公路、铁路板块的投资及建设规模日益加大,因此,自卸工程车市场份额呈现井喷式增长。而液压举升系统作为自卸车工程车中重要的执行部分,其耐久性、稳定性、可靠性,以及液压元件和选型是整车性能计算分析中不可轻视的一部分,在自卸车中占有举足轻重的地位,对液压举升系统计算及液压元件选型至关重要。对于自卸车而言,液压举升能力又是反映其性能较为重要的关键要素之一,因此,液压举升力计算及相关部件选型已成为研究液压举升能力的关键点。

自卸车在使用过程中出现系统故障的情况屡有发生,严重影响工作效率和驾驶员心理状态,故障主要原因为系统压力计算时设置的安全系数过小,没有充分考虑各种工况(货物超载、货物粘结无法装卸等);齿轮泵型号偏小(排量低),导致卸货时间慢,影响工作效率;液压油管及液压油箱的通径及容量选型有误,导致通油能力不足、储油能力过小,从而影响系统工作。文章对上述故障问题点进行详细全面地过程计算分析,对车辆工况两种状态(卸货状态及不卸货状态)进行压力计算,得出安全可靠的系统性能范围,并对车辆的实际举升能进行验证。同时对齿轮泵、液压阀、油管及油箱等液压元器件进行了计算及校核,让客户在使用车辆过程中尽量减少故障的发生,提高工作效率,从而降低使用成本。

1 双顶套筒式油缸举升力计算

1.1 车型参数

以某车型为例,进行双顶套油缸举升力计算方法分析,液压缸在车辆固定点的位置,车厢绕车架回转中心点。具体车型参数如表1所示。

1.2 液压油缸各级套筒和柱塞外径确定(货物不倾卸)

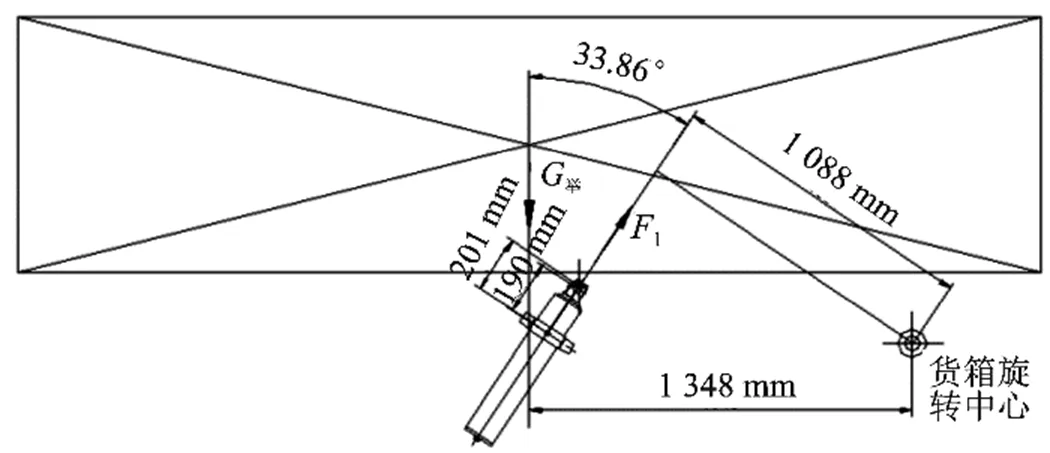

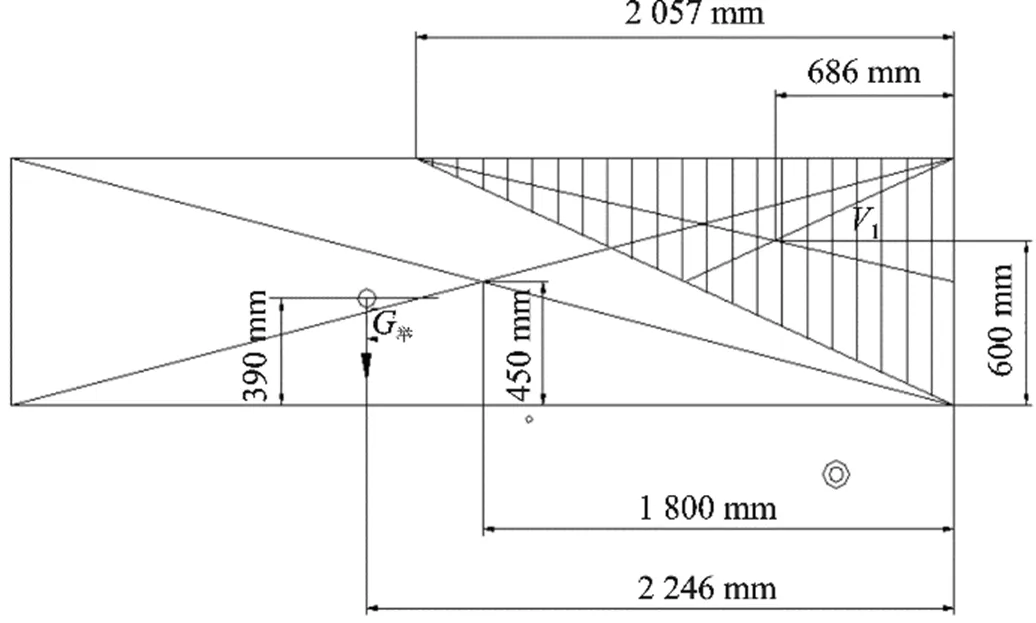

根据总布置要求,在货厢初始位置状态下,为了防止油缸回落到底时,造成顶缸而损坏油缸,油缸的初始安装中心距为201 mm(比原始安装中心距大11 mm)。液压油缸在初始工作位置时,其受力分析如图1所示。

表1 车型参数

参数名称参数值 货箱内部尺寸/mm3 600×1 900×900 车载质量/kg11 000 砂石密度/(t·m-3)1.8 货箱自重/kg1 000 举升质量(载质量+货箱自重)/kg12 000 单个油缸的举升质量/kg6 000 液压油卸的容积效率0.98 液压油缸的机械效率0.97 液压系统额定工作压力/MPa16

图1 液压油缸初始位置

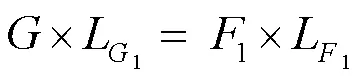

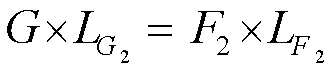

根据力矩平衡条件[1],即

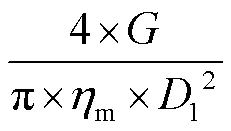

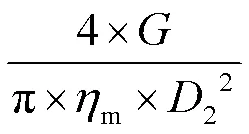

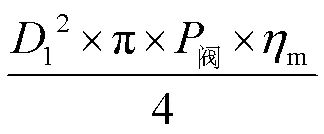

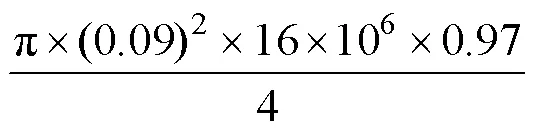

液压油缸首节推力和首节直径分别为

液压油缸第二节伸出后,其受力分析如图2所示。

根据力矩平衡条件,即

液压缸的第二节推力和油缸的各节直径为

通过计算液压油缸的各节直径1和2分别为77.3 mm、63.9 mm,满足举升要求。根据液压缸的套筒与柱塞参数组合[2],该车型应该选取的液压油缸型号为2TG-E90X450,首节直径为90 mm,第二节直径为70 mm。

图2 液压油缸第二节伸出后(货物不倾卸)

2 液压系统元器件的计算选型

2.1 齿轮泵的选型及主要工作参数的确定

2.1.1最小流量

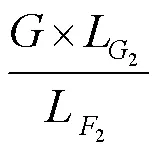

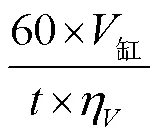

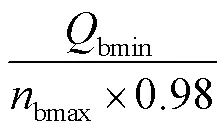

依据《自卸汽车通用技术条件》(QC/T 222)[3]标准规定,自卸汽车的车厢举升时间不超过20 s,此条件下可计算液压系统的最小流量,即

2.1.2齿轮泵具体参数选择及计算

1)齿轮泵的最高转速为

bmax≥e/=2400/1.588=1511 r/min (8)

式中,为取力器传动比,取1.588。

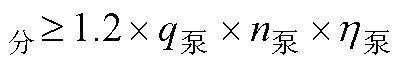

2)齿轮泵泄漏系数=1.3时,齿轮泵最小流量[4]为

bmin=×min=1.3×min=1.3×28.16=36.6 L/min(9)

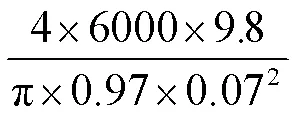

3)齿轮泵压力储备系数为1.2时,第一节油缸承受的工作压力(货物不倾卸状态)为

=7.91×106Pa (10)

第二节油缸承受的压力为

=14.3×106Pa (11)

4)计算齿轮泵的输出油压时,取以上油缸各节受工作压力最大的数值来计算,即

b=1.2×2max=1.2×14.3×106=17.16×106Pa (12)

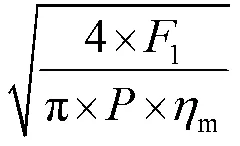

5)根据齿轮泵最小流量,计算齿轮泵最小排量为

实际上液压系统工作时,发动机转速往往达不到最大额定功率下的转速,因此,在选取齿轮泵排量时,要以齿轮泵理论最低转速时的排量为依据确定参数。根据上述计算结果分析得出,实际可选取齿轮泵[5]型号应为CB-E32,该齿轮泵的参数依次为公称排量:32 mL/r;额定压力:16 MPa;最高压力:20 MPa;公称转速:2 000 r/min。

2.2 换向阀的选择

换向阀的额定压力应大于工作压力,换向阀的额定流量应满足QC/T 222[3]中的规定,即额定流量需大于系统的最小流量min[6]为

=1.2×32×1511×0.98=56.448 L/min (14)

通过上述计算选取三位三通换向阀参数为额定压力:17.5 MPa;额定流量:60 L/min。

油缸举升时间的计算校核过程与液压油缸的举升时间、齿轮泵的排量以及换向阀的流量有关。在计算校核举升时间时,应分别计算齿轮泵和换向阀,并取两者之中的较大值与QC/T 222[3]要求时间进行比较。

计算齿轮泵(泄漏系数为1.3)在达到额定排量泵时,油缸举升工作时间为

换向阀在额定排量分时,计算油缸举升工作时间,即

由计算结果可知,其举升时间不超过15 s,小于标准规定的20 s以内,满足QC/T222标准要求。

2.3 液压油管的计算和选择

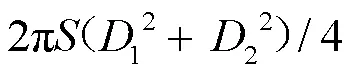

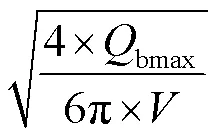

齿轮泵的吸油管最大直径[3]为

式中,bmax为齿轮泵在泄漏系数为1.3时的最大流量,取37.2 L/min;为液压油在胶管内的允许流速,取≤6 m/s。

齿轮泵的出油口油管最大直径为

式中,min为系统最小流量,取28.16 L/min。综上计算可知,齿轮泵选用32泵,吸油管内径为 16 mm、出油管内径为13 mm。

2.4 液压油箱的选择

液压油箱既要有足够的容积储存液压油,同时起散热作用。在油缸缩回时,既要保证油液不会被溢出,又要保证油缸全部伸出工作时,油箱内还有少量剩余油量,保证齿轮泵未吸入空气,影响正常工作[7]。液压油箱容积(13.8 L)为液压油缸容积(9.2 L)的1.5倍[8],考虑油箱截面的通用化要求,选取液压油箱容积为15 L。

3 实际举升质量计算

3.1 车辆内货物不卸落状态

1)液压油缸第一节举升力为

根据力矩平衡条件要求,计算单个液压缸在第一节工作时,能够举升的实际质量为

2)根据式(18)求得液压油缸第二节举升力2'为59 728 N。

此时货箱举升角度为21.37°,假设车厢内货物不倾卸,根据力矩平衡条件和式(19)计算单个液压缸第二节举升时,能够举升的实际质量2为7.2 t,大于满载时单油缸举升的货物质量(6 t)。

根据上述计算结果可知,在车厢内货物不被倾卸时,液压油缸能举升起全部货物质量。

3.2 货箱倾卸状态

若选择所装货物为粘土,安息角为45°,货物原体积为6.156 m3(3.6 m×1.9 m×0.9 m),当第二节开始举升时,货箱倾斜角为21.37°。

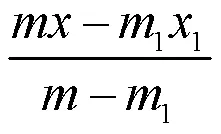

1)货物倾卸后,货箱的重心位置经计算得出,如图3所示。

图3 货物倾卸后重心位置

=2.246 m=2246 mm

=0.39 m=390 mm (21)

2)根据重心位置,可以计算出液压油缸第二节伸出后(货物倾卸)的货箱体积,如图4所示。

图4 液压油缸第二节伸出后(货物倾卸)

卸掉货物的体积为图4三角画线部分的体积,即

式中,为三角划线部分的长,取2.057 m;为三角划线部分的高,取0.9 m;为三角划线部分的宽,取1.9 m。

剩下的货物体积2为4.339 6 m3。

3)根据力矩平衡条件和式(20)可知,单个油缸能够举升的实际质量为5 t。粘土密度为0.7~1.5 t/m3,取1.5 t/m3;剩下的货物质量为6.5 t,单个油缸需要的举升质量为3.25 t,小于油缸第二节举升的实际货物质量(5 t)。

综上所述计算可得,选取液压油缸的型号为2TG-E90X450,第一节油缸直径为90 mm,第二节油缸直径为70 mm,油缸行程450 mm,满足液压系统举升能力要求。

4 结束语

本文对自卸车液压系统性能计算作了详细的说明,对液压系统中的各零部件的计算及选型作了针对性的计算及验算。生活中凡是有液压系统的工程机械都能按照上述要求对系统性能及各零部件的选型进行分析、计算及校核。理论计算是指导实践的先行军,液压系统的工况因载荷不同而变化,理论计算应考虑各工况下的系统性能是否满足要求。零部件组成系统及性能受零部件影响,因此,要保证系统中各零部件计算及选型完整且精细化,同时也希望能够指导相关设计者开发液压系统。

[1] 赵晶.浅谈自卸车整车布置设计[J].专用汽车,2020 (1):59-60.

[2] 全国汽车标准化技术委员会.自卸汽车液压缸技术条件:QC/T 460[S].北京:中国计划出版社,2010.

[3] 全国汽车标准化技术委员会.自卸汽车通用技术条件:QC/T 222[S].北京:中国计划出版社,2007.

[4] 李壮云.液压元件与系统[M].3版.北京:机械工业出版社,2011.

[5] 周长城.液压技术基础[M].北京:机械工业出版社, 2021.

[6] 天津特精液压股份有限公司.液压齿轮泵:JB/T 7041 [S].天津:天津特精液压股份有限公司,2006.

[7] 陈守艳,贾秋兰.前举自卸车货箱及举升装置的设计计算[J].专用汽车与配件,2021(2):45-47.

[8] 王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2020.

Calculation and Analysis of Lifting Force for Double Top Sleeve Type HydraulicCylinder Dump Truck

HU Xincai

( Zhongche Times Electric Vehicle Company Limited, Zhuzhou 412000, China )

In the small and medium-sized engineering dump truck plate,the double top sleeve type hydraulic cylinder is the most commonly used hydraulic lifting structure,which has the advantages of compact structure, high lifting efficiency, simple process, and strong lateral stiffness when two cylinders are used together, so it has been popularized. Through the analysis and calculation of the lifting force of the double top sleeve cylinder of the dump truck, the paper explains in detail the lifting force of the doubletop sleeve cylinder and the selection of gear pump, directional valve, hydraulic oil pipe and hydraulic oil tank components. At last,the model of the hydraulic cylinder is selected as 2TG-E90X450, the diameter of the first cylinder is 90 mm, the diameter of the second cylinder is 70 mm, and the route of thecylinder is 450 mm, which meets the lifting capacity require- ments of the hydraulic system.

Double top sleeve type hydraulic cylinder;Dump truck;Lifting force calculation;Gear pump; Hydraulic directional valve; Hydraulic oil pipe; Hydraulic oil tank

U463.92+1

A

1671-7988(2023)18-29-05

胡新才(1984-),男,工程师,研究方向为商用车上装系统,E-mail:huxincai1013@163.com。

10.16638/j.cnki.1671-7988.2023.018.006