纯电动客车尾部碰撞安全防护结构设计

崔崇桢,李建平

纯电动客车尾部碰撞安全防护结构设计

崔崇桢,李建平

(宇通客车股份有限公司,河南 郑州 450001)

纯电动客车尾部布置有动力电池、整车控制器、高压配电盒等高压零部件,在遭受卡车、公交车等大型车辆追尾碰撞时容易产生短路、漏电,甚至电池起火。为了提升和评估纯电动客车尾部结构防护效果,文章采用卡车以100%和30%重叠率追尾电动客车的仿真方法分析了客车尾部结构变形,并设计了吸能结构、碰撞传力结构改善电动客车尾部碰撞安全性。从仿真分析结果来看,客车尾部结构的变形量显著减小,纯电动客车尾部动力电池、高压配电盒等高压零部件被挤压损坏的风险降低。

纯电动客车;尾部碰撞;吸能结构;动力电池

近年来纯电动客车在我国大中小城市迅速普及,已经成为人们日常出行的重要交通工具。由于客车质量大,搭载的动力电池电量也较高,电池箱一般布置在前后轴中间的乘客舱下部、车辆尾部、顶部等,整车控制器、高压配电盒等高压零部件常布置在尾部舱体内。一旦发生侧面、尾部碰撞等安全事故,会造成高压零部件和动力电池挤压损坏,产生短路、漏电、起火、爆炸等危险情况,危及车内的乘客[1]。为了提升电动客车安全性,2016年工信部组织制定了《电动客车安全技术条件》,并于2020年5月正式发布了《电动客车安全要求》(GB 38032-2020)。在碰撞安全性方面,参考乘用车侧面碰撞安全性试验方法,要求电动客车最薄弱位置应满足950 kg移动变形壁障碰撞后不起火、不爆炸[2-3]。在纯电动客车碰撞安全性研究方面,王震坡等[4]采用仿真分析的方法对纯电动客车的侧面碰撞安全性进行了研究,指出了电池舱门骨架刚度小、电池模块固定能力差、碰撞区侧围骨架缓冲吸能能力弱等是影响侧碰电池安全性的主要因素;胡付超等[5]根据《电动客车安全技术条件》要求,针对某12 m纯电动城市客车侧面碰撞安全性进行了仿真分析和改进研究;郭慧[6]采用碰撞相容性方法研究了乘用车追尾纯电动公交事故,并提出了纯电动客车尾部电池箱防护结构的改进方案。以上研究主要针对乘用车与电动客车侧面和尾部碰撞事故,而电动客车在停靠站、正常运行过程中被卡车、公交车等大型车辆追尾起火的事故时有发生,采用乘用车追尾客车评价方法不足以覆盖卡车、公交车追尾公交车事故,如何评价纯电动客车后部遭受卡车、客车碰撞中高压零部件的安全性已成为客车行业的一个难题。

本文结合某8 m纯电动客车特点,提出了采用10 t卡车有限元模型以100%和30%重叠率追尾碰撞客车的仿真分析评价方法,并设计了客车尾部吸能结构和传力结构,有效改善了尾部被撞时高压零部件的安全性,为纯电动客车尾部碰撞安全性改善提供了参考。

1 客车尾部碰撞工况建立

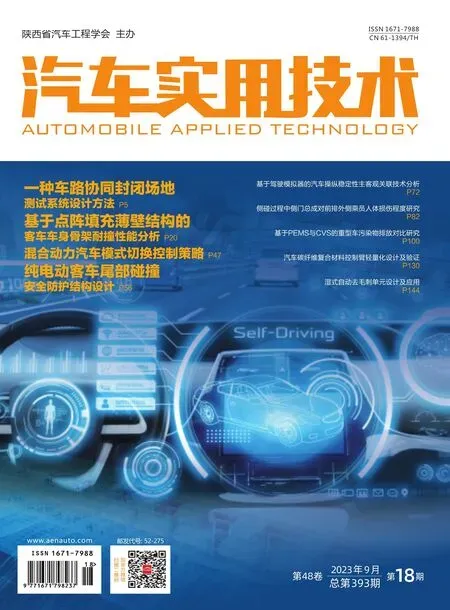

纯电动客车为提高其续航能力,布置有较多动力电池箱,为了不影响乘员舱空间,尾部一般会集中布置部分动力电池、控制器、高压配电盒等高压零部件。当被其他车辆追尾时,容易引起高压线束挤压破损,电池箱、控制器挤压变形,导致短路、漏电、起火等事故。结合近年网络媒体的公开报道,分析多起纯电动客车被卡车、公交车等大车追尾起火的事故,从事故碰撞位置来看,可以分为全宽追尾碰撞和偏置追尾碰撞。全宽追尾碰撞是两车参与碰撞部件多,重叠率接近100%的事故类型;偏置追尾碰撞是两车部分部件参与碰撞变形的事故类型,典型事故如图1所示。

图1 纯电动客车被追尾事故

1.1 纯电动客车有限元模型建立

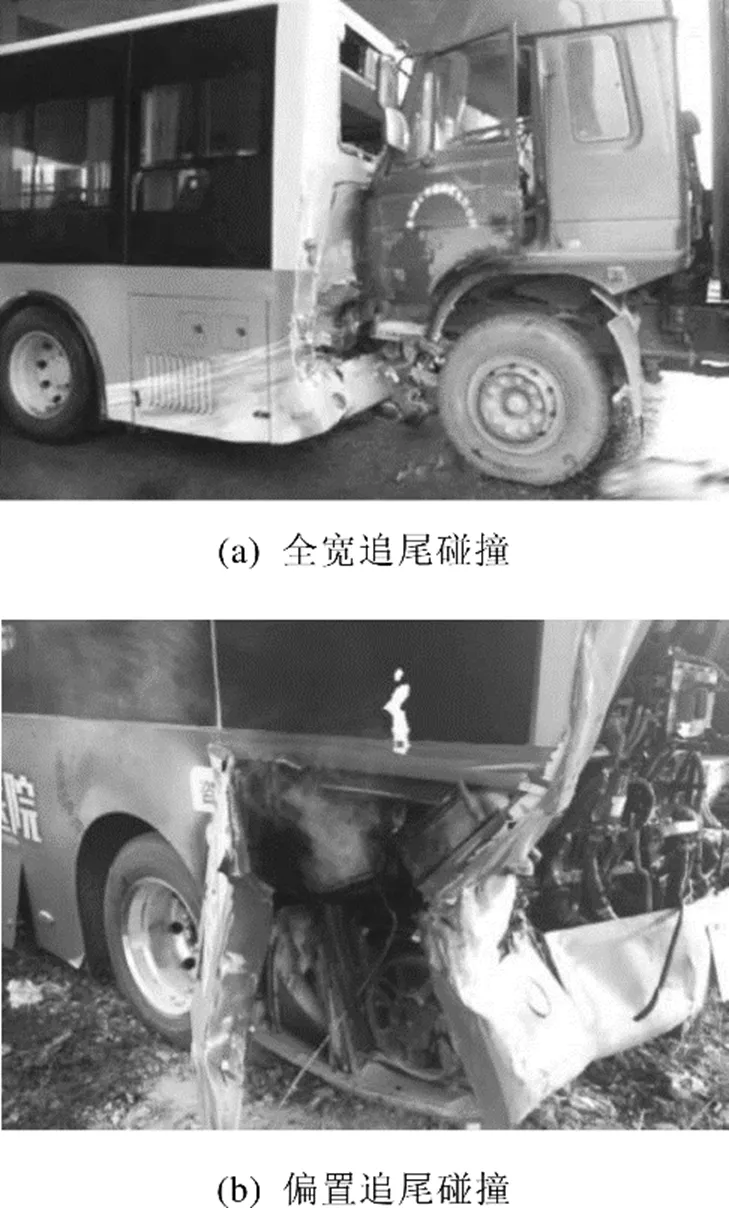

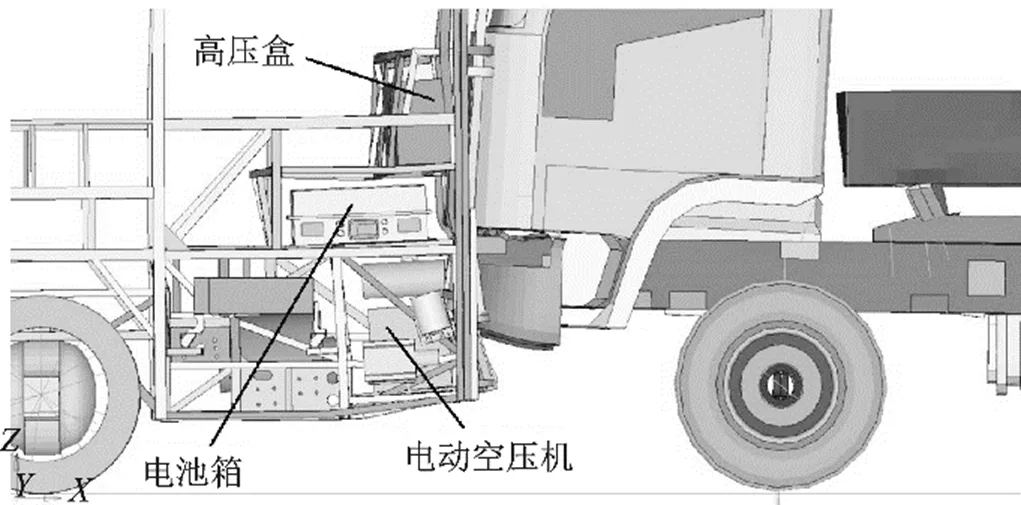

本文以某8 m纯电动客车为研究对象,根据车辆几何模型,利用HyperMesh软件建立有限元模型,主要包括骨架、车架、电池箱体、控制器外壳、后舱门等。车身型材、板材采用壳单元,单元尺寸控制在10 mm左右,型材接头部位通过共节点或刚性单元进行连接。实车骨架材料主要为QSTE700、510L、Q235三种常用钢材,仿真分析采用24号MAT_PICEWISE_LINEAR_PLASTI- CITY材料本构模型。电池箱、高压盒、电动空压机等高压部件简化为空壳,不考虑其材料特性和接触特性,仅用来测量仿真中其他结构是否侵入到其结构空间内(产生挤压)。模型整备质量为 6 850 kg,空载重心位置均与实车一致,整车有限元模型如图2(a)所示。尾部高压零部件如图2(b)所示,电动空压机位于后部车架中间,左右两个电池箱位于后段中部,高压配电盒位于左侧电池箱上部。

图2 某8 m纯电动客车有限元模型

1.2 碰撞车辆有限元模型

目前,在国内外的碰撞法规中还没有针对客车后碰撞台车的相关规定,乘用车后碰的台车质量仅有1 100 kg[7],不适合模拟客车、货车等大型车辆。本文选择米兰理工大学ANGHILERI等建立的某载货汽车模型作为碰撞车辆,并将其配重至10 t,与电动客车最大载重质量接近,如图3所示。

图3 碰撞车辆有限元模型

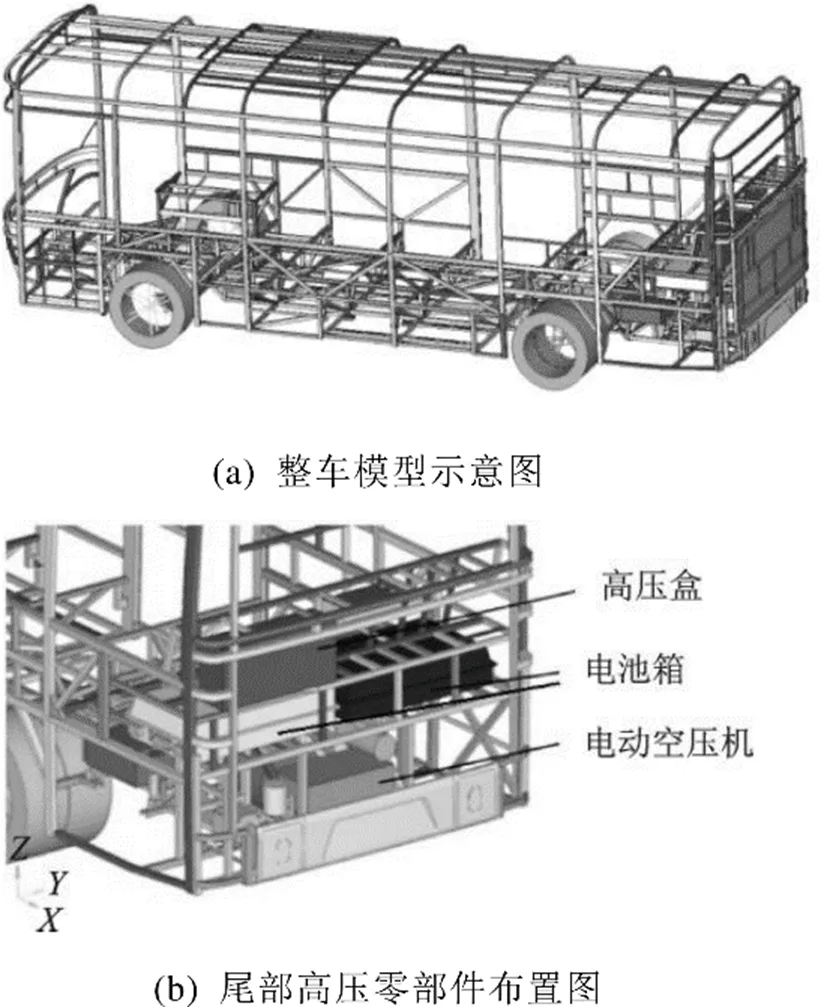

1.3 分析工况

《中国汽车行驶工况第2部分:重型商用车辆》(GB/T38146.2-2019)提出了我国货车(车辆总质量>5 500 kg)在市区和城郊的运行速度标准工况,市区和城郊的平均速度分别为5.13 km/h和31.28 km/h[8],因此,选择30 km/h作为货车碰撞速度,电动客车为静止状态。

全宽追尾碰撞采用卡车与客车中心线一致的100%重叠追尾。偏置追尾碰撞相对更加复杂,为了考核客车左后部结构强度,采用30%客车尾部车宽重叠率,此时客车纵梁后部不参与碰撞变形,货车纵梁与客车左后结构发生碰撞,对客车左后部结构强度要求相比其他重叠率更高。

基于以上分析,分别建立10 t卡车100%和30%重叠率追尾碰撞某8 m纯电动客车分析工况,碰撞速度均为30 km/h,碰撞初始动能为347 kJ,如图4所示。

图4 追尾碰撞仿真分析工况

选取两种工况碰撞后车体结构与高压配电盒、电池箱、电动空压机等的距离作为评价指标,要求碰撞后关键高压零部件不受挤压,如表1所示。

表1 追尾碰撞中尾部高压部件安全距离要求 单位:mm

100%重叠工况30%重叠工况 高压配电盒安全距离≥0≥0 电池箱安全距离≥0≥0 电动空压机安全距离≥0≥0

2 100%重叠追尾碰撞分析及改进

2.1 原状态分析

客车原状态被卡车100%重叠追尾碰撞后,高压舱变形如图5所示。货车车架及横梁离地高度在700~1 000 mm范围内,与客车尾部电池箱下部和固定结构处在同一高度。由于冲击力较大,客车尾部部分车架、骨架型材被撞击出现断裂,侵入到高压配电盒、转向油罐、电动空压机、电动空压机空滤器等结构空间内部,意味着在真实碰撞中这些部件将会受到碰撞挤压,损坏风险较高。

图5 原状态100%重叠追尾碰撞变形示意图

2.2 优化方案设计及验证

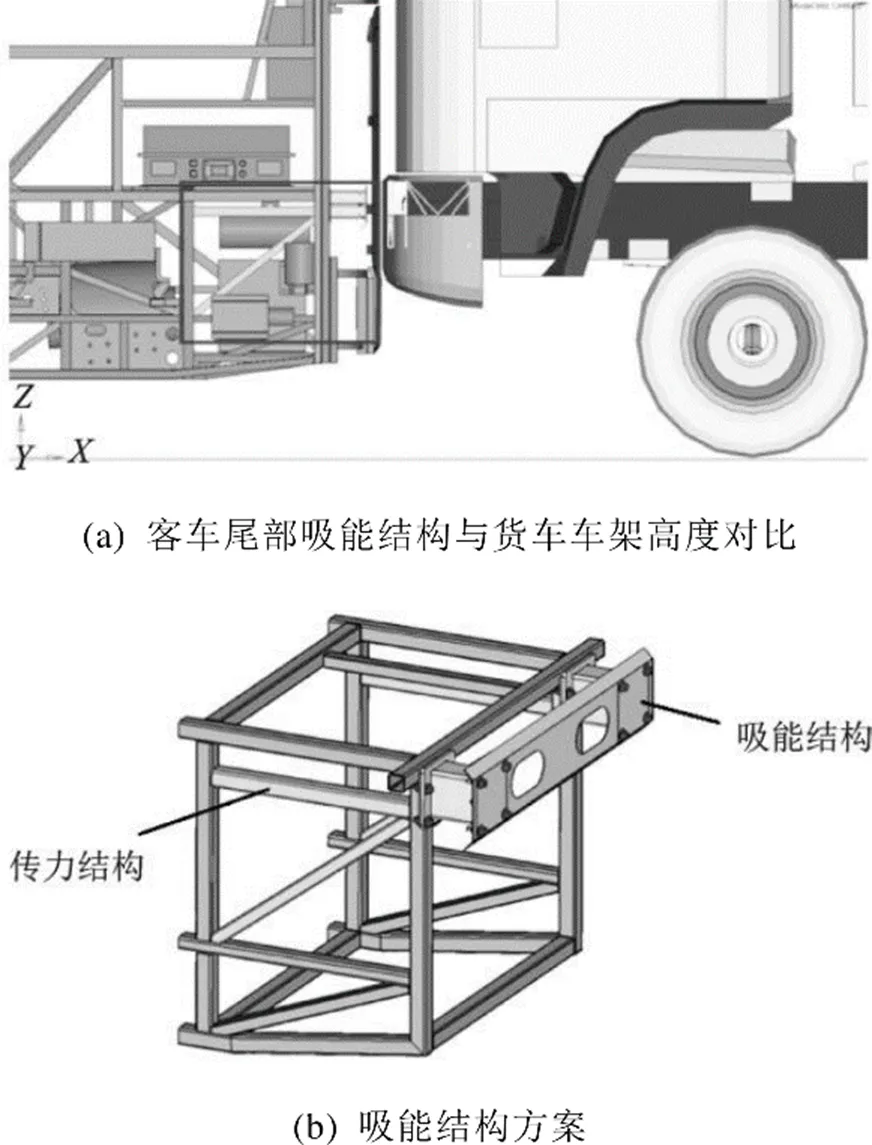

采用碰撞几何相容性设计思路,在客车尾部离地高度700~1 000 mm范围内合理设计客车后部吸能结构及车架力传递结构,与货车车架及横梁结构持平,如图6(a)所示。吸能结构包括左右两个吸能器和横板,传力结构包括横梁和斜撑,如图6(b)所示。通过吸能结构吸收碰撞能量、缓冲碰撞强度,车架传力结构向其他结构传递和分散碰撞力,确保高压零部件不被挤压。通过多轮优化分析,吸能结构吸能量达到45 kJ时,可以保证后部电池箱、转向油罐、电动空压机、电动空压机空滤器等部件不会受到挤压。

图6 100%重叠追尾碰撞改进方案

2.2.1吸能器设计

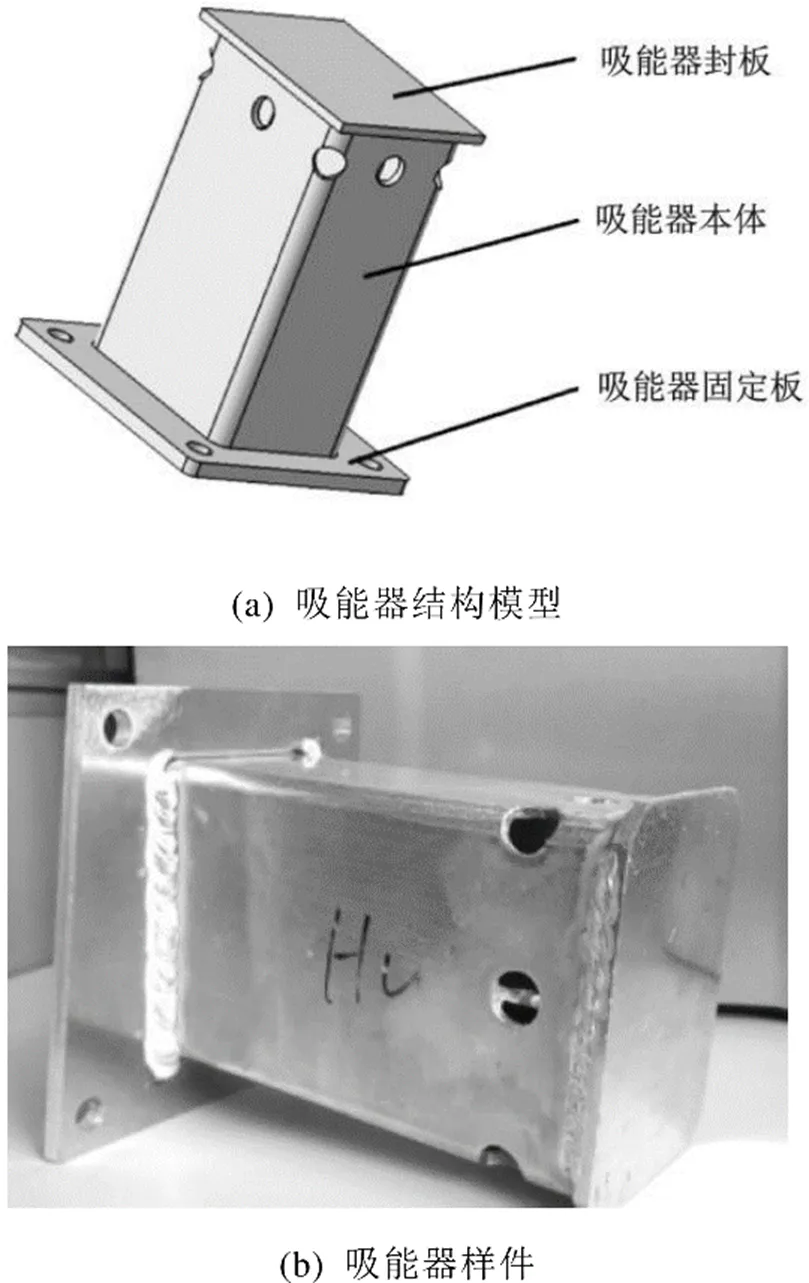

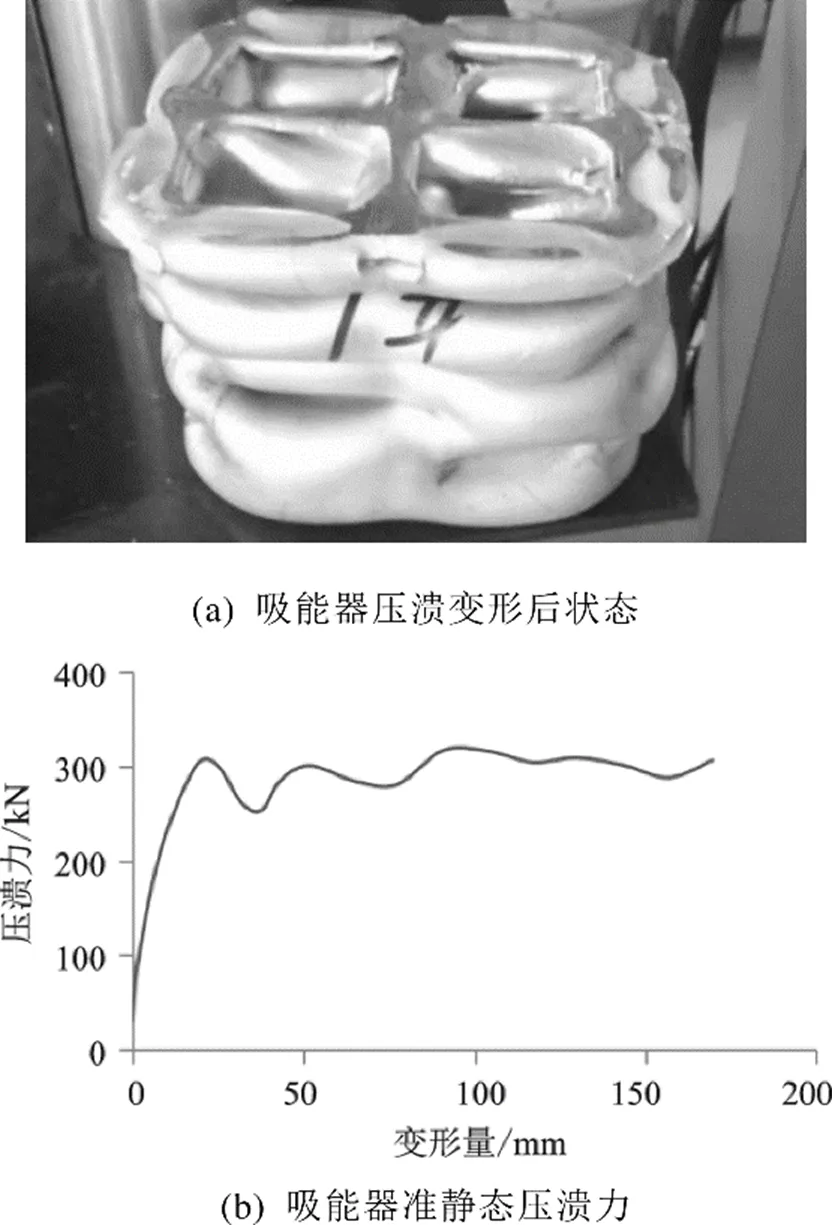

汽车吸能器设计时,需要根据整车要求确定截面型式、材料、壁厚等参数。常用的截面型式有正方形、田字型、圆形、多边形、嵌套等,吸能器材料有钢材、铝合金、复合材料等[9-10]。本文根据客车尾部的空间尺寸,考虑到铝合金在变形吸能过程中的压溃力更加稳定、没有材料失效的特点[11],采用6063P铝合金挤压成型的“田字型”吸能器。吸能器截面尺寸为110 mm×80 mm;四周壁厚为4.0 mm;内部“十字形”肋板厚度为 3.5 mm。吸能器4条棱边及每个平面中心处开有圆形诱导孔,半径为8 mm,使吸能器按照“手风琴”模式变形,并降低初始压溃力峰值,吸能器本体型材在准静态载荷下平均压溃力为300 kN左右,如图7-图8所示。

图7 “田字形”吸能器

图8 吸能器压溃变形和压溃力

2.2.2吸能器台架碰撞验证

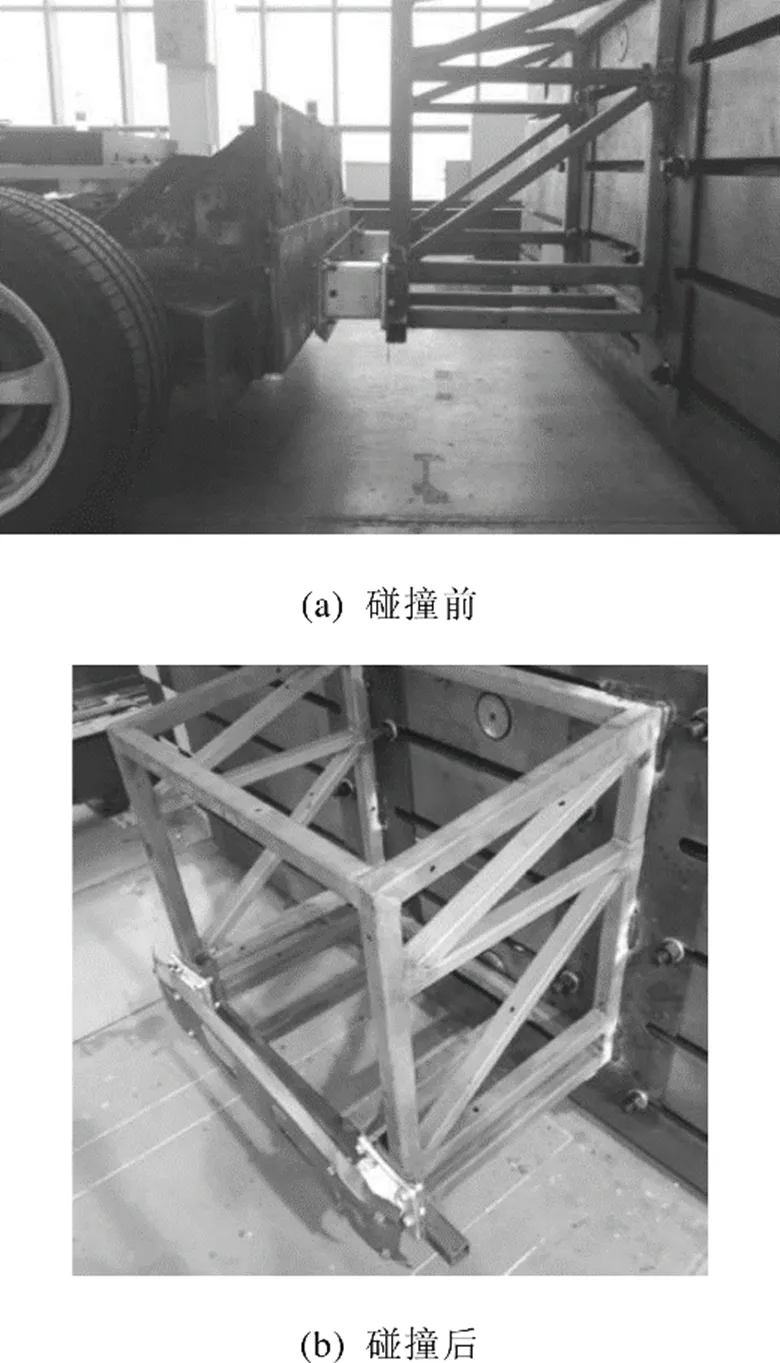

为验证上述方案中吸能器能否产生稳定的轴向压溃变形,以及传力支撑结构能否支撑吸能器变形,打制如图6(b)所示的尾部框架结构进行碰撞试验验证。碰撞试验采用刚性表面台车撞击固定台架的方法,其中台车质量为690.5 kg,前部刚性表面高度为400 mm,宽度为1 490 mm。为保证试验中吸能结构能够吸收45 kJ左右的能量,考虑到碰撞过程中的能量耗散,将碰撞台车速度设定为45 km/h,碰撞能量约为55 kJ。为了便于试验,将尾部框架进行上下倒置,如图9(a)所示。

碰撞试验后,左右两侧吸能器均能产生正常轴向压溃式变形,左侧吸能器变形量为75 mm,右侧吸能器变形量为65 mm,变形模式与仿真分析中一致;传力结构保持原状态,无明显的弯曲和轴向压溃变形,如图9(b)所示。从试验结果可以看出,碰撞吸能结构有效变形,吸收碰撞能量,传力结构可以保证吸能结构产生轴向压溃变形。

图9 台架碰撞试验

2.3 改进效果

对原状态及优化后的客车进行100%重叠追尾碰撞仿真分析,尾部高压零部件与周围结构安全距离对比如表2所示。客车原状态碰撞中高压配电盒受到侵入,侵入量42 mm,优化后安全距离达到63 mm;电池箱安全距离由25 mm提升到 97 mm;电动空压机安全距离从-33 mm提升到 37 mm,有效保证高压零部件不受挤压,降低了漏电、短路风险。

表2 100%重叠追尾碰撞尾部高压部件安全距离对比 单位:mm

原结构优化结构 高压配电盒安全距离-42(侵入)63 电池箱安全距离2597 电动空压机安全距离-33(侵入)37

3 30%偏置追尾碰撞分析及改进

3.1 原状态分析

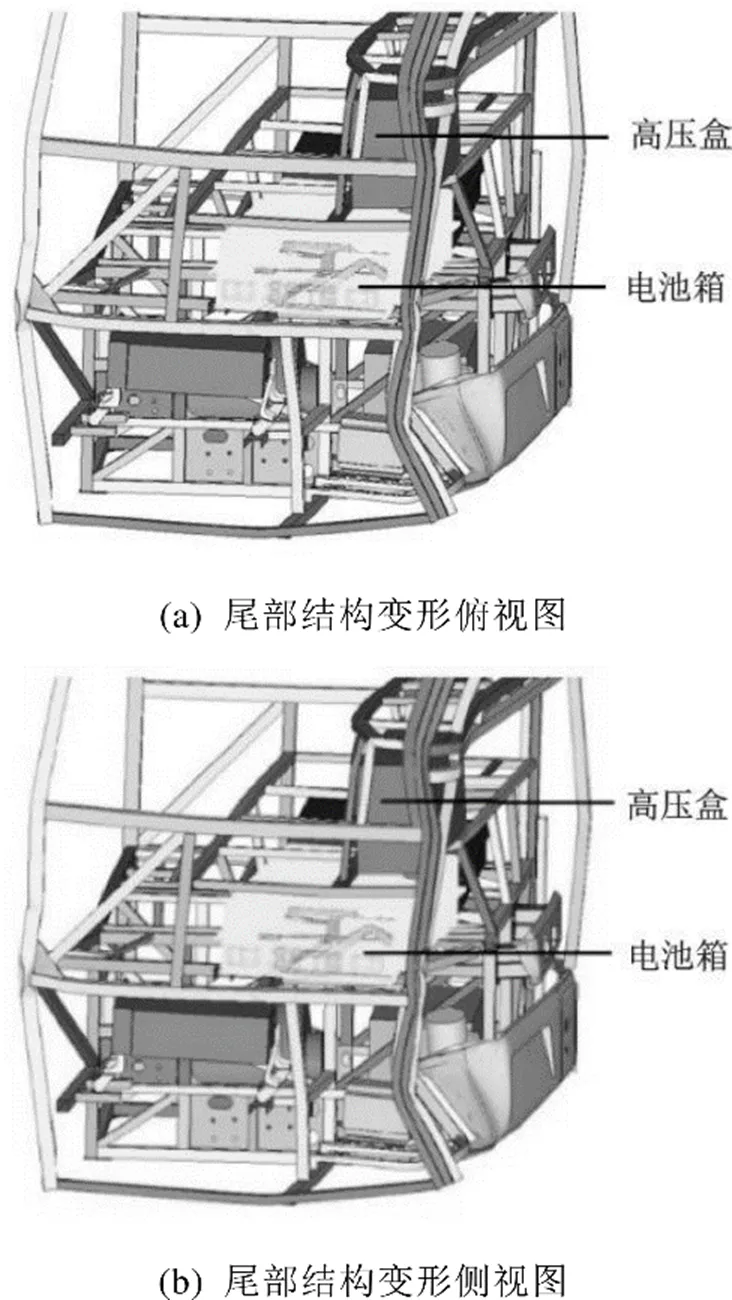

按照100%重叠追尾碰撞优化改进后的方案,进行30%重叠追尾碰撞工况进行仿真分析,客车后部电池箱安装层骨架强度较低,产生弯曲变形,变形量约250 mm;后围结构侵入电池箱125 mm,侵入高压盒140 mm,而电动空压机由于位于车架中间从而未受到碰撞,尾部结构碰撞变形如图10所示。未受到碰撞的主要原因是100%重叠追尾碰撞优化改进方案增加的吸能和传力结构布置在车架中部,但是在30%重叠追尾碰撞工况中起不到吸能效果。

图10 原状态30%重叠追尾碰撞变形

3.2 改进方案及分析

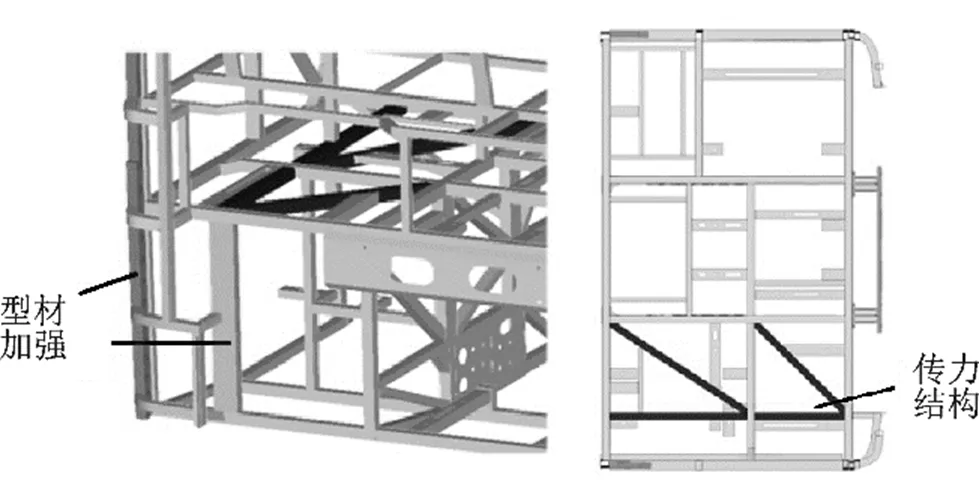

根据原状态30%重叠碰撞仿真分析结果,进行结构优化改善,在电池底部安装层骨架增加传力结构,使碰撞力向中间主桁架传递,降低电池舱体局部变形。同时对后围立柱型材加强,降低后围骨架变形,如图11所示。

图11 30%重叠追尾碰撞改进方案

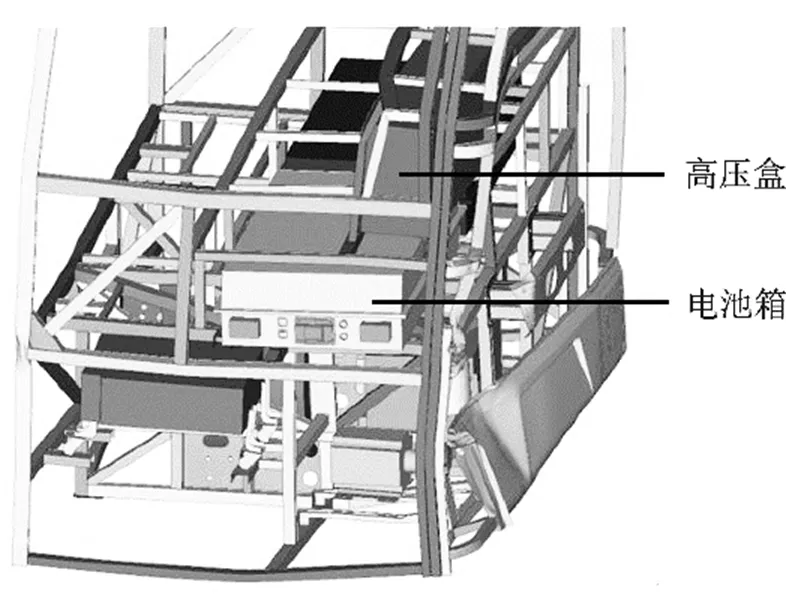

改进前后的30%重叠追尾碰撞仿真分析结果对比如表3所示。电池安装层骨架最大变形量由250 mm下降到45 mm;高压配电盒安全距离由-140 mm提升到5 mm;电池箱安全距离由-125 mm提升到60 mm。保证这两个高压部件不受变形结构挤压损坏,尾部车体结构变形情况如图12所示。

表3 30%重叠追尾碰撞尾部高压部件安全距离对比 单位:mm

原结构优化结构 高压配电盒安全距离-140(侵入)5 电池箱安全距离-125(侵入)60

图12 优化后30%重叠追尾碰撞结构变形

4 结论

1)结合常见事故类型建立了10 t卡车以 30 km/h速度100%和30%重合率追尾碰撞某8 m纯电动客车碰撞仿真分析模型,并采用碰撞几何相容性的方法进行结构优化改进。

2)针对100%重叠碰撞,设计了“田字形”吸能结构和传力结构,关键部件安全距离增加70~105 mm;针对30%重叠碰撞,设计了传力结构和立柱加强结构,关键部件安全距离增加了145~185 mm,有效保护纯电动客车后部电池箱、高压盒、电动空压机等高压零部件不被挤压。

本文的客车尾部碰撞安全性仿真分析方法和结构优化方案为纯电动客车尾部安全性改善提供了参考。

[1] 曹立波,童俊,邓群,等.混合动力客车高压电安全性能研究[J].湖南大学学报(自然科学版),2008(4):42- 46.

[2] 中华人民共和国工业和信息化部.工业和信息化部关于进一步做好新能源汽车推广应用安全监管工作的通知[EB/OL].(2016-11-15)[2023-01-02].https:// www.miit.gov.cn/zwgk/zcwj/wjfb/zbgy/art/2020/art_7d72a420ded343f69087f4fcbd833e19.html.

[3] 中华人民共和国工业和信息化部.电动客车安全要求:GB 38032-2020[S].北京:中国标准出版社,2020.

[4] 王震坡,王越.纯电动客车侧碰撞有限元建模及仿真分析[J].北京理工大学学报,2013,33(3):266-270.

[5] 胡付超,王波,林伟,等.纯电动城市客车动力电池安全防护碰撞仿真分析与改进[J].客车技术与研究, 2017,39(5):26-28.

[6] 郭慧.纯电动公交车与乘用车追尾碰撞相容性研究[D].广州:华南理工大学,2015.

[7] 中华人民共和国工业和信息化部.乘用车后碰撞燃油系统安全要求:GB 20072-2006[S].北京:中国标准出版社,2006.

[8] 中华人民共和国工业和信息化部.中国汽车行驶工况第2部分:重型商用车辆:GB/T 38146.2-2019[S].北京:中国标准出版社,2019.

[9] 刘中华,程秀生,杨海庆,等.薄壁直梁撞击时的变形及吸能特性[J].吉林大学学报(工学版),2006,36(1): 25-30.

[10] LU G X,YU T X.Energy Absorption of Structures and Materials[M].New York:CRC Press LLC,2003.

[11] 崔崇桢.全承载客车正面碰撞吸能器设计与验证[J].汽车工程学报,2021,11(6):427-433.

Design of Safety Protection Structure of Pure Electric Bus in Rear End Impact

CUI Chongzhen, LI Jianping

( Yutong Bus Company Limited, Zhengzhou 450001, China )

Power battery packs, vehicle control unit and power distribution unit of pure electric bus are always located at its rear end. Short circuit, leakage of electricity and fire would occur when the rear end of pure electric bus is impacted by truck or bus. In order to improve and evaluate the protection effect of pure electric bus rear end structure, the simulation method of rear impact by truck with 100% and 30% overlap is used to analyze the rear end structure deformation of electric bus. The energy absorption structures and impact force transfer structures are designed to improve electric bus safety in rear end impact. The simulation results show that the deformation of bus rear ear structures and the damage risk of battery packs, power distribution unit of pure electric bus are decreased obviously.

Pure electric bus; Rear end impact; Energy absorption structures; Power battery

U469.13

A

1671-7988(2023)18-56-06

崔崇桢(1984-),男,博士,高级工程师,研究方向为汽车安全技术,E-mail:155137791@qq.com。

10.16638/j.cnki.1671-7988.2023.018.012