大跨悬索桥主缆抗火性能及其防护

李雪红,雷语璇,赵军,郭志明,于俊杰,徐秀丽

(1.南京工业大学 土木工程学院,江苏 南京 211816;2.江苏法尔胜缆索有限公司,江苏 江阴 214445;3.南京市公共工程建设中心,江苏 南京 210019;4.中铁大桥勘测设计院集团有限公司华东分公司,江苏 南京 210031)

城市空间格局加密,交通流量增大,能源交换的需求量也随之增大,运输危化品的罐车日益增多.21世纪以来,大量的桥梁火灾是由油罐车翻倾和碰撞事故所致[1].危化品罐车一旦发生意外火灾,短时间内释放的能量巨大、温度极高,可能直接破坏桥梁结构,严重威胁交通基础设施安全[2].

在桥梁抗火方面,学者主要围绕桥梁火灾试验测试与模拟技术、火灾下桥梁损伤机理与安全评估、过火后桥梁性能演化与灾变机制等方面进行深入研究[3].王莹等[4-5]利用烃类升温曲线[6]放大后的油罐火灾升温曲线(HCinc升温曲线[7])模拟得到火灾下悬索桥主跨跨中吊索的抗火性能,并通过数值模拟确定吊索和主缆防火层的厚度及其防护范围.Ma等[8]提出简化的火灾模型,模拟开放环境下桥梁中的车辆火灾,并使用该模型进行简单的传热分析.Lee等[9]提出适用于模拟开放环境下斜拉桥火灾的火灾强度模型,评估了火灾后索构件的耐火性能;还提出评估开放环境中可能发生火灾事故的斜拉桥性能的方法.总体来看,钢结构桥梁的抗火性能研究仍处于发展阶段,关于大跨悬索桥的最不利火灾场景、抗火性能以及抗火防护方案的系统研究鲜见.本文以南京市仙新路过江通道跨江大桥为依托,针对主缆,分别从最不利火灾场景、主缆抗火性能、抗火防护措施等方面开展研究,研究成果可为该类桥梁主缆的抗火设计以及相关规范的完善提供参考.

1 依托工程概况及有限元分析方法

1.1 依托工程概况

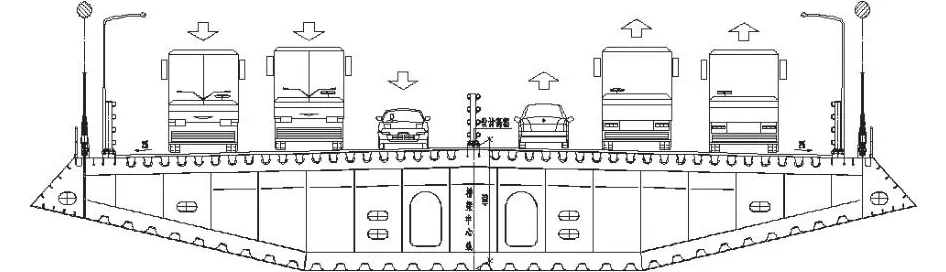

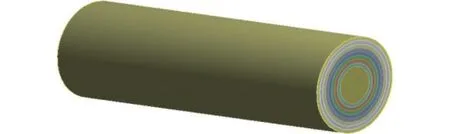

南京市仙新路过江通道跨江大桥是主跨1 760 m的双塔单跨悬索桥,如图1所示;加劲梁标准横断面布置如图2所示;整桥有限元模型如图3所示.主缆采用直径为5.4 mm的热镀锌铝合金高强钢丝制成,钢丝标准抗拉强度为2 100 MPa,主缆截面布置如图4所示.

图1 南京市仙新路过江通道跨江大桥的总体布置图Fig.1 General layout of Nanjing Xianxin Road river crossing passage bridge

图2 加劲梁标准横断面布置图Fig.2 Standard cross-sectional of stiffened beam

图3 全桥有限元模型Fig.3 Finite element model of whole bridge

图4 主缆挤圆后截面Fig.4 Cross section of main cable

1.2 有限元分析方法

采用间接耦合法[10]进行计算,通过最不利火灾场景分析得到的空气升温曲线对主缆进行瞬态热分析,再将瞬态热分析结果导入瞬态力分析.采用Ansys建立整桥模型,将结构离散为桥面系、主缆、吊索、主塔4个部分进行分别模拟,分别采用Beam188和Link180单元;建立主缆精细模型时采用Solid188单元模拟.火灾属于偶然状况,因此考虑恒载+活载的偶然组合,其中汽车荷载按全桥车道荷载进行施加,考虑横向和纵向折减系数.

钢结构火灾下的受力性能计算是以温度为变量的分析过程.材料特性变化对结构受力性能的影响主要有:材料的力学性能随温度升高而降低(软化)和材料的热膨胀作用.在计算过程中,钢材升温软化表现为结构刚度矩阵的变化,热膨胀影响可以等效为温度荷载.火灾下钢结构受力性能计算平衡方程[10](弹性阶段)为

式中:KT为包含温度影响的结构刚度矩阵,U为节点位移向量,F为荷载向量,RT为等效温度荷载矩阵,T为结构温度向量.考虑材料弹塑性,可以采用增量法[11]进行计算.把荷载分为较小的增量ΔFi、ΔTi逐级(荷载子步)施加.在每级荷载增量之间,认为材料性能不变,即刚度矩阵KTi和等效温度荷载矩阵RTi取固定值.建立增量形式的平衡方程为

火灾中结构承受的荷载基本保持不变,因此在进行火灾下节点区域的受力性能计算时,可以应用增量法先计算结构在常温下由荷载引起的变形,如式(2)等号右边的第一项所示,再在这一变形的基础上逐步施加温度荷载引起的变形,如式(2)等号右边的第二项所示.根据式(2)可以求得位移增量ΔUi,进而可以求得荷载增量施加后的累计位移为

2 最不利火灾场景分析

2.1 不利火灾形式分析

桥梁上油罐车燃烧可以分为油罐火灾和燃油泄漏油池火灾(以下简称油池火灾)2种[12-13],根据李雪红等[13]的研究:火焰高度随着风速的增大而逐渐降低,火焰核心区(高温区)向下风向移动;对于悬索桥主缆,火灾高温影响的高度决定了悬索桥主缆的防护范围,当风速较小时,主缆的抗火防护范围较大,为主缆防护范围的不利工况,因此取无风工况为不利工况.此外,通过调研可知油罐车的最大容量为50 m3,综合考虑各危化品的闪点和热值后确定,汽油为较危险危化品.汽油的热值为43 070 kJ/kg,密度为780 kg/m3;汽油的闪点较低,相对较易发生火灾并且释放的能量较大[13].

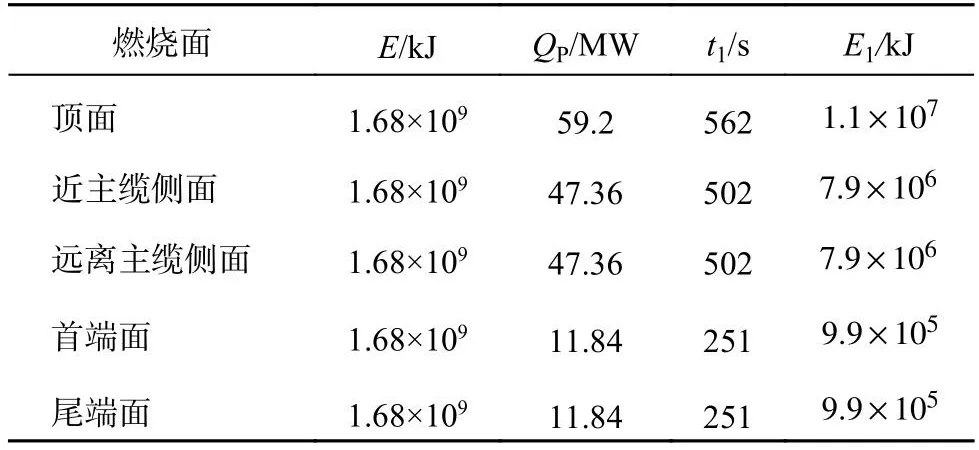

本研究针对容量为50 m3的汽油油罐车火灾开展.对比油罐火灾和油池火灾,确定对主缆较为不利的火灾形式.分析时将油罐简化为长方体(长10 m,宽2.5 m,高2 m);油罐可能的燃烧面有5个,分别为顶面、近主缆侧面、远离主缆侧面、首端面、尾端面,如图5所示;各燃烧面热释放速率Q曲线如图6所示.图中,t为燃烧时间.取油池火灾泄漏孔径为0.03 m,对比2种火灾形式下的温度场分布.按照油罐车燃烧火灾模型计算方法[13]分别计算2种火灾的关键参数如表1、2所示,其中E为油罐火灾荷载,QP为最大热释放速率,t1为热释放速率增长时间,E1为增长阶段火灾荷载.根据计算确定的参数,采用火灾动力学模拟工具(fire dynamics simulator,FDS)分析2种火灾形式的温度场分布特性, FDS中的火灾计算模型如图5所示.

表1 油罐火灾关键参数Tab.1 Key parameters of oil tank fire

表2 油池火灾关键参数Tab.2 Key parameters of oil pool fire

图5 火灾动力学模拟工具中的火灾计算模型Fig.5 Fire calculation model on fire dynamics simulator

图6 各燃烧面热释放速率曲线Fig.6 Heat release rate curve of each combustion surface

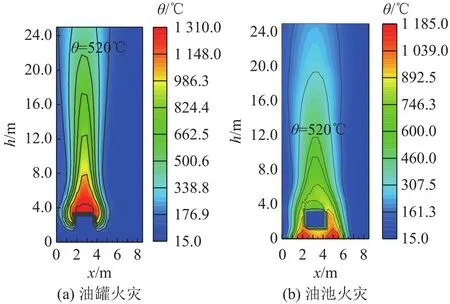

油罐5个面稳定燃烧(均达到最大热释放速率)后的空气温度分布云图和油池火的温度分布云图对比如图7所示,其中x为空气中某点与主缆边缘的距离,h为空气中某点到桥面的高度,θ为空气温度.以520 ℃高温为例,油罐火灾高温影响高度为21.5 m,油池火灾为13 m,油罐火灾的高温影响范围更大,在确定主缆防护范围时比油池火更为不利,本文主要研究油罐火灾.

图7 油罐车火灾的空气温度分布对比Fig.7 Comparison of air temperature distribution for tanker fire

2.2 油罐火灾不利燃烧位置分析

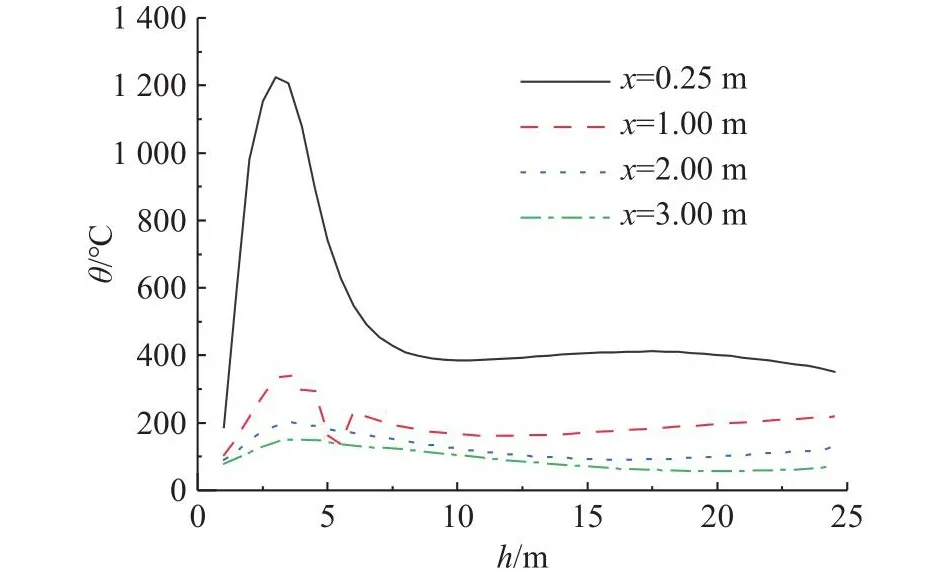

油罐车边缘与主缆不同水平距离时,不同高度处的空气温度分布曲线如图8所示.由图可知,离油罐车越近且h不超过7 m时空气温度越高,对跨中主缆越不利.因此,油罐车横向边缘靠近吊索且位于悬索桥跨中位置为油罐火灾的最不利燃烧位置.

图8 油罐车边缘离主缆不同水平距离时空气温度沿高度变化曲线Fig.8 Air temperature variations with height at different horizontal distance from tank edge to main cable

2.3 油罐火灾不利燃烧状态分析

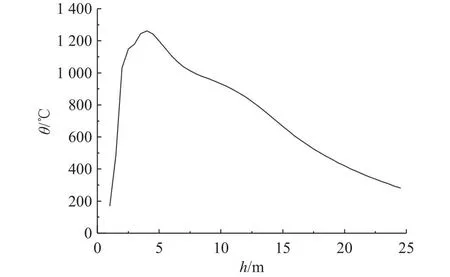

由图7可以看出,火焰羽流中心温度比外围高,温度分布特征与孙亚宁等[14-15]试验和数值模拟结果一致,羽流中心的密度小、速度大,四周的气流受到向心作用力,产生卷吸作用,且火焰区域的空气卷吸会受火源周长影响[16],因此剖面温度云图呈圆锥状.油罐车侧面的主缆未处在其羽流中心位置,进一步模拟分析后设置油罐车顶面和近主缆侧面燃烧,使火焰区域卷吸不对称,形成类似贴壁火的形态,使火焰羽流中心靠近主缆侧,得出最不利火灾燃烧状态,其温度云图如图9所示.在该火灾场景下主缆处空气温度分布如图10所示.综上分析,得到主缆的最不利火灾场景为无风工况+油罐火灾+顶面和近主缆侧面燃烧+跨中靠近吊索位置.

图9 最不利火灾场景下空气温度云图Fig.9 Air temperature field in most unfavorable fire scenario

图10 最不利火灾场景下空气温度随高度的变化曲线Fig.10 Air temperature distribution along height in most unfavorable fire scenario

3 主缆抗火性能研究

3.1 最不利火灾场景下主缆温度分布特性

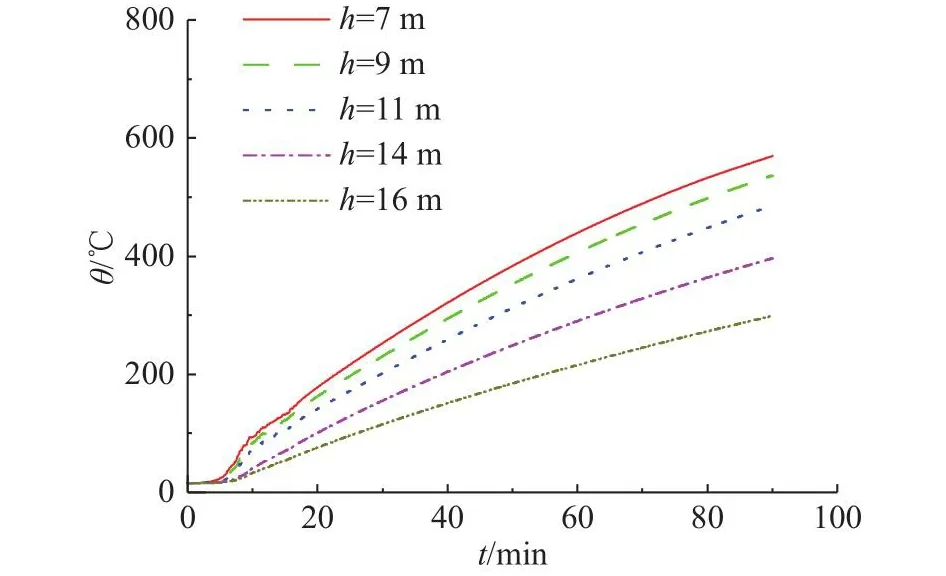

基于最不利火灾场景,采用FDS计算得到跨中最低位置主缆处的空气升温曲线如图11所示,图中绘出ISO834标准升温曲线[6]和烃类升温曲线作为对比.将最不利火灾场景时的升温曲线作为主缆瞬态热分析的温度作用,取计算时间tc=90 min,利用Ansys软件得到主缆在最不利火灾场景下的截面温度分布如图12所示.燃烧90 min后,主缆外表面温度超过800 ℃,越靠近核心位置温度越低,但温度降低速度越来越慢,半径r<40 mm的核心区域温度为424.6~428 ℃,主缆内外温差较大.主缆的高度不同,在火灾发生后,温度分布也有所不同.随火灾持续时间的增长,主缆截面平均温度逐渐升高,二者近似呈线性关系(图13);图14绘出了燃烧60 min时主缆截面平均温度随高度的变化曲线.由图14可以看出,随主缆高度的增加,主缆截面平均温度逐渐降低,当主缆高度为16 m时,主缆截面平均温度低于300 ℃.

图11 3种升温曲线的对比图Fig.11 Comparison of three temperature rise curves

图12 主缆截面温度沿径向分布曲线Fig.12 Temperature distribution curve of main cable section along radius direction

图13 不同高度主缆截面平均温度随时间的变化曲线Fig.13 Average temperature variation curve of main cable crosssection with time at different heights

图14 主缆截面平均温度随高度的变化曲线Fig.14 Average temperature variation curve of main cable crosssection with height

3.2 最不利火灾场景下主缆最大失效厚度、耐火极限

在火灾中某一时刻,主缆内外层的材性折减程度差异较大.当外层钢丝高温松弛后,其承担的内力将减小并逐渐失效,内层钢丝承担的内力将增大.当主缆失效厚度达到一定程度时,主缆发生破坏,即主缆达到耐火极限.将主缆模型由外至内分层划分,按最不利火灾场景下的升温曲线施加温度作用并模拟轴向拉伸,取主缆承受的轴向荷载为在恒载+活载作用下依托工程主缆的最大轴力.有限元模型如图15所示.在计算过程中,对外层钢丝进行生死单元设置,当外层钢丝屈服产生塑性应变并达到极限强度后将外层单元杀死并继续计算,直到全截面屈服产生较大塑性应变计算无法收敛,由杀死单元的层数得出主缆允许失效的厚度,破坏时的时间即为耐火极限.

图15 主缆有限元模型Fig.15 Finite element model of main cable

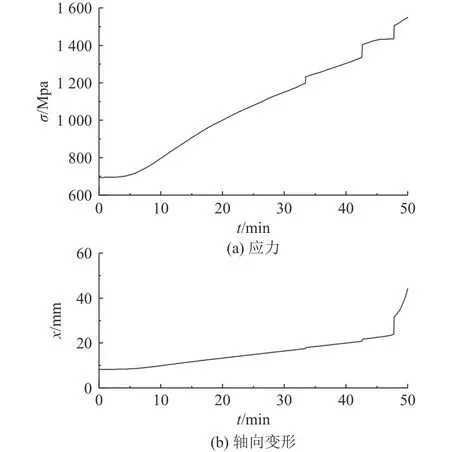

通过热力耦合分析,主缆应力σ及轴向变形如图16所示.随着温度的升高,外层钢丝屈服、失效,主缆未失效部分应力逐渐增加,主缆轴向变形逐渐增大,当t=48 min时,主缆变形迅速增大,主缆发生破坏,此时主缆的失效厚度约90 mm.因此在最不利火灾场景下,未防护主缆的耐火极限为48 min.

图16 最不利火灾场景下未防护主缆的2种时程曲线Fig.16 Time history curves for two types of unprotected main cables in most severe fire scenarios

3.3 主缆抗火设计目标

通过上述分析可知,主缆在火灾发生后48 min失效,此时主缆的截面平均温度为500 ℃.主缆为悬索桥的主要承重体系,一旦发生破坏,可能导致整座桥倒塌,而且主缆无法更换和维修,须进行主缆的抗火防护,提高主缆的抗火性能.Lu等[17]对1 770 MPa级和1 960 MPa级2种牌号的低松弛热镀锌预应力钢丝进行一系列试验,研究2种牌号钢丝高温后的力学性能,得出不超过400 ℃的高温对钢丝的屈服强度和弹性模量影响很小.考虑到主缆的重要性并且主缆损伤后无法维修和更换,因此偏安全取主缆防护后最外侧的临界温度为300 ℃.仙新路跨江大桥周边为化工园区,园区内设有消防大队,具有较强的烃类火灾灭火能力,因此结合消防条件及经济性进行综合考虑,确定防护后的耐火极限为45 min.主缆防护后的抗火目标为耐火极限45 min,临界温度为300 ℃.即火灾发生不超过45 min,防护后主缆外表面的温度不超过300 ℃.

4 主缆抗火防护研究

火灾事故时有发生,但依然属于偶发事故,从结构设计本身提高抗火性能成本较高,在主缆外表面采取抗火防护措施,提高主缆抗火性能,是相对经济、方便可行的措施.

4.1 抗火防护材料研究与试验分析

适用于主缆的外包型防火隔热材料按照形态分为纤维型、反射型、气凝胶类隔热材料等.纤维型隔热材料具有密度小、轻柔、强度高和易加工等特点,是隔热材料的最主要类型之一[18].反射型隔热材料表面具有较高的反辐射性能,能够反射大部分的热辐射,隔热效果较好[19].气凝胶是分散介质为气体的凝胶材料,孔隙结构为纳米量级,气凝胶材料的机械耐久性以及封装整合问题还有待进一步研究[20-21].在对各类防火材料调研的基础上,将纤维型与反射型隔热材料融合,以高耐久性的二氧化硅为主要成分,提出高硅氧复合材料防火结构,设计3种由不同防火材料组成的防护方案,试验对比方案的优劣.3种防护方案的厚度均为12 mm,各方案的防护材料构成及厚度如下:方案1为高硅氧复合材料12 mm,方案2为镀铝玻纤布9 mm+陶瓷纤维布3 mm,方案3为高硅氧复合材料6 mm+2×镀铝玻纤布3 mm.

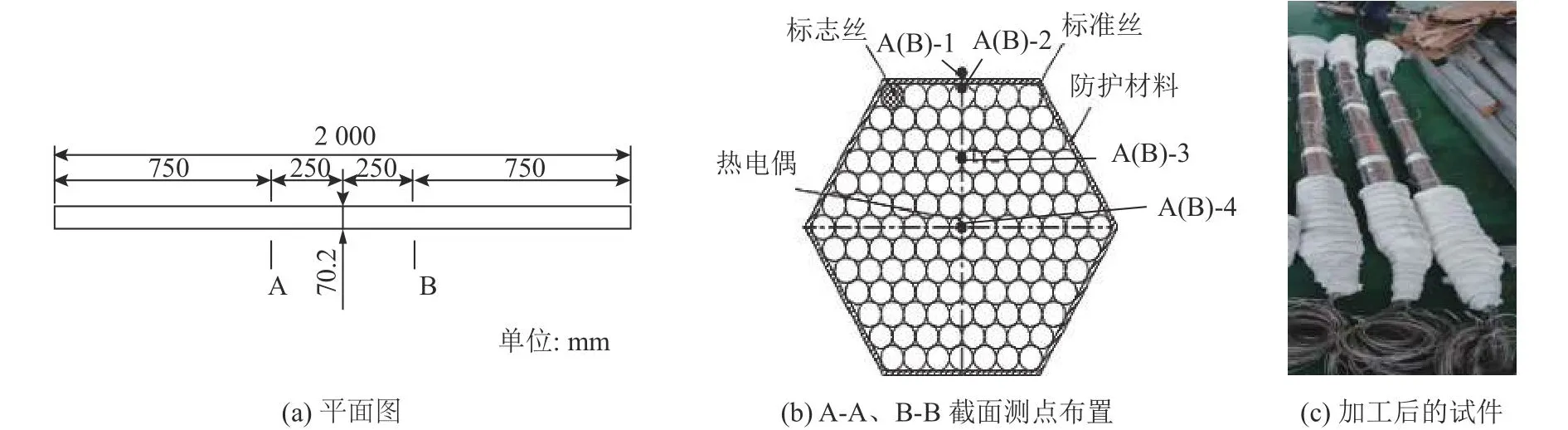

4.1.1 试验模型及测点布置 如图17所示,试验试件为足尺索股,索股由 127 丝直径为5.4 mm 的镀锌高强钢丝构成,长2 m.在距索体中心截面250 mm的截面A-A和B-B分别布置4个热电偶,用以检测索体截面沿径向的温度变化,热电偶编号沿径向由外至内分别为A-1~A-4和B-1~B-4.

图17 试件平面图、测点布置图和加工后试件外观Fig.17 Specimen plan, measuring point layout and specimen appearance after processing

4.1.2 试验升温曲线 如图18所示,试验在水平高温炉中进行,在ISO834标准升温曲线的基础上,提高试验升温曲线的升温速度,以更接近于油罐火灾的升温过程.

图18 材料对比试验炉内升温曲线Fig.18 Heating curve in furnace for material comparison test

4.1.3 试验现象 如图19所示为燃烧后试件全貌和剖开防护层后钢丝的状态.在现场可以看到,镀铝玻纤布材质较脆,部分镀铝玻纤布掉落;高硅氧材料和陶瓷纤维布的韧性较好,较为完整,未发生损坏.剖开防火保护层,方案1的高硅氧材料外部呈黑色,内部呈棕褐色;方案2的外层陶瓷纤维布表面被烧黑,内层的镀铝玻纤布无明显变化;方案3的外层镀铝玻纤布表面烧成灰色,中层的高硅氧材料外部呈黑色,内部呈棕褐色,内层镀铝玻纤布无明显变化.

图19 防护材料对比试验后的试件Fig.19 Specimens after Comparison test of protective materials

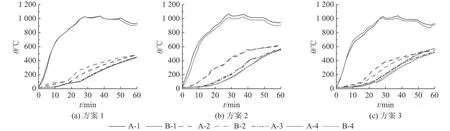

4.1.4 试验结果分析 各方案的测点温度-时间曲线如图20所示,其中方案1试件的B-3测点损坏,未能采集到数据.可以看出,截面A-A与截面B-B在相同位置的测点温度曲线较为一致;试件防护层外表面的温度与炉温一致;在防护层内侧,试件表面测点的温度显著降低,越靠近试件内部,温度越低.随着时间的延长,内部各测点的温度趋于一致,燃烧至60 min时,3种防护方案防护层内侧(测点2)温度分别为484、622、558 ℃.试验结果显示,方案1的索体温度最低,隔热效果最好;其次为方案3,方案2效果较差.试验结果表明,高硅氧复合材料的抗火隔热性能是3种防护材料中最好的,因此采用该防护材料进行主缆抗火防护设计.

图20 不同方案各测点温度时程曲线Fig.20 Time history curve of temperature at each measuring point with different schemes

4.2 主缆抗火防护方案设计

在实际施工过程中,防火材料缠绕过程施加的张力、主缆外表面的缠包带施加的压力等因素均会压缩防火材料,为此针对不同压缩状态下的防护材料的抗火性能开展试验研究.主缆直径为879 mm,较难进行足尺试验,为此进行不同直径的索股模型试验,研究温度与索股直径(截面形状系数)的相关关系,再结合数值模拟确定主缆的防护方案.

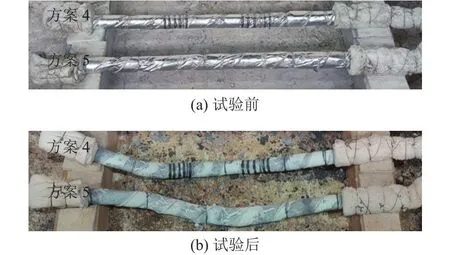

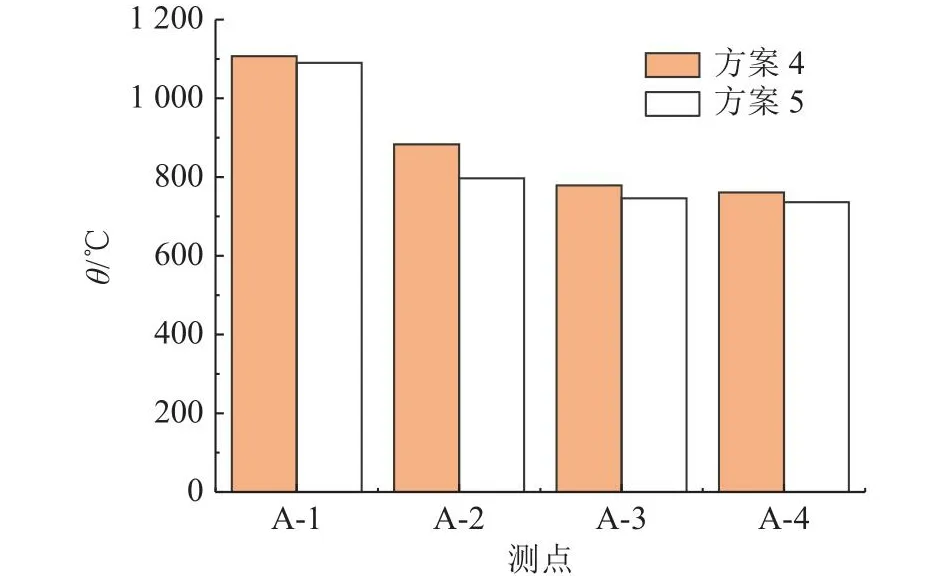

4.2.1 防护层压缩影响效应研究 为了研究防护层被压缩后对防护效果的影响,设计自然状态下10 mm的高硅氧复合材料防护层为方案4,10 mm压缩为6 mm的高硅氧复合材料防护层为方案5,通过试验对比2种方案的防护效果.索股试件及测点布置如图17所示.试验升温曲线采用烃类升温曲线,实际炉温曲线与之稍有差异,如图21所示,其中燃烧时间为60 min.试验前后的试件如图22所示.由于索股直径较小,试验时采用两端支撑的方式放置,高温作用后试件产生一定的挠度,但防护层外观较完整,未发生损坏.燃烧60 min时2种方案截面A各测点温度对比如图23所示.可以看出,防护层被压缩后的方案5各测点温度均较方案4低,最外层钢丝温度降低10%,即防护层被压缩后防护效果不降反升.

图21 主揽抗火试验炉内升温曲线Fig.21 Heating curves in furnace of main cable fire resistance test

图22 防护层压缩影响效应试验前后的试件形态Fig.22 Appearance of specimen before and after effects test of protective

图23 60 min时试件各测点温度Fig.23 Each measuring point temperature of specimen at 60 min

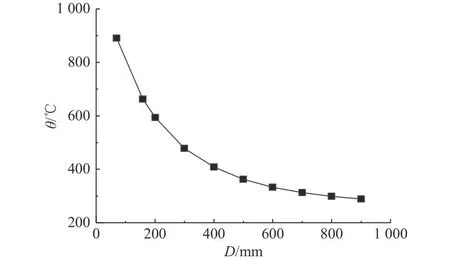

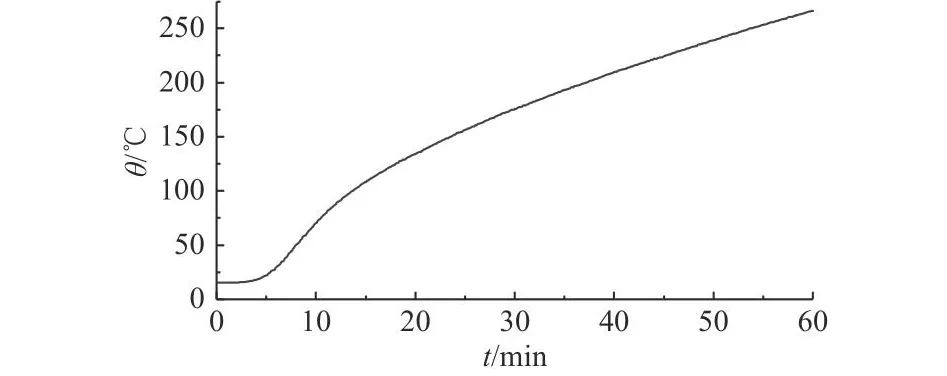

4.2.2 主缆直径影响效应研究 为了研究直径变化(截面形状系数改变)与防护效果的相关性,设计3种试件,直径分别为70 、159、201 mm,长度均为2 m,防护层取自然状态下高硅氧复合材料厚度为10 mm.升温曲线如图21所示,燃烧时间为60 min,试验前后的试件如图24所示,试件直径D和截面形状系数η与温度的关系曲线如图25所示.由图24和图25可知,在升温过程中,直径为159 mm的试件表面固定防护层的钢套箍发生断裂,防护层受钢丝变形影响发生破坏,防护效果降低,最终温度偏高,但依旧可以反映直径与温度的相关性,随直径增大,温度显著降低.因为直径越大,截面形状系数越小,所以随着截面形状系数增大,试件的最终温度越高.为了得到依托工程主缆防护后的温度,基于试验数据,并参照相关规范[6]进行计算,防护层的等效热传导系数为0.55 W/(m·℃),采用有限元模拟,得到试验炉温升曲线作用下,主缆最外侧温度随主缆直径的变化曲线如图26所示.由图可知,当采用10 mm厚高硅氧复合材料作为主缆防护层时,随着直径增大,主缆防护层内侧温度逐渐降低,当直径达到主缆直径为879 mm时,温度为288 ℃ (高温作用时间60 min).如图27所示为最不利火灾场景升温曲线作用60 min时的依托工程主缆温度时程曲线.可以看出,60 min时的主缆外表面温度为266 ℃,另外,通过计算可知,高温作用45 min时主缆外表面温度为224 ℃,小于抗火设计目标300 ℃.试验结果表明,采用自然状态下厚度为10 mm的高硅氧复合材料进行主缆防护,可以满足火灾发生45 min主缆外表面温度不超过300 ℃的抗火设计目标.火灾发生60 min时亦不超过300 ℃,具有一定的安全余度.另外,考虑火灾发生时的复杂性,可以将耐火时间延长,若耐火时间延长至2 h,则须取防护层厚度为17 mm.考虑到防火材料的耐久性要求以及主缆外观的一致性,在防火层外侧设置缠包带.

图24 主缆直径影响效应试验前后的试件形态Fig.24 Appearance of specimen before and after diameter influence effect test of main cable

图25 试件直径和截面形状系数与温度相关关系曲线Fig.25 Correlation curve of diameter and cross-section shape factor with temperature of specimen

图26 主缆最外侧温度随主缆直径的变化曲线Fig.26 Curve of outermost temperature variation with main cable diameter

图27 主缆防护后最外侧温度的时程曲线Fig.27 Time history curve of outermost temperature after main cable protection

5 结 论

(1)火灾产生的高温区的高度是影响悬索桥主缆防护范围的关键因素,为此分别从油罐车火灾燃烧的形式、火灾发生的位置、火灾燃烧的状态、风速的影响等方面进行对比分析,确定悬索桥最不利火灾场景为无风工况+油罐火灾+跨中靠近吊索位置燃烧+顶面和近主缆侧面燃烧.

(2)主缆在最不利火灾作用下燃烧90 min,外表面温度超过800 ℃,越靠近核心位置温度越低,半径小于40mm的核心区域温度为424.6~428 ℃,主缆内外温差较大;随火灾持续时间的增长,主缆截面平均温度逐渐增大,二者近似呈线性关系.主缆高度不同,温度分布有所不同,随主缆高度的增加,主缆截面平均温度逐渐降低,燃烧60 min,且当主缆高度为16 m时,主缆截面平均温度低于300 ℃.

(3)在最不利火灾作用下,依托工程主缆的极限失效厚度为90 mm,耐火极限为48 min,此时主缆截面平均温度为500 ℃.主缆为悬索桥的主要承重体系,无法更换和维修,为此结合消防调研提出主缆抗火防护目标为耐火极限45 min、临界温度300 ℃.

(4)通过试验研究确定高硅氧复合材料压缩后的隔热性能有所提升,提升幅度为10%.在试验的基础上,结合数值模拟,得到缆索直径与温度的相关关系,在采取相同防护方案时,随直径的增大,缆索表面的温度显著降低,但降低幅度逐渐减小.提出采用自然状态下厚度为10 mm的高硅氧复合材料进行主缆抗火防护,试验结果表明,该防护方案可达到抗火防护目标.

(5)本研究的抗火防护方案主体材料为高硅氧复合材料,从理论上讲,该材料具有较好的耐久性,后续将对其耐久性展开系统研究.若能证明该材料具备良好的耐久性,则在防火层外侧可不予设置缠包带,进一步简化防护方案.