球磨工艺对废玻璃管粒度及用于陶瓷结合剂的影响

陈兆奇,韩 平,赵梦洁,王 照,白国巨

(河南工业大学 材料科学与工程学院,河南 郑州 450001)

0 引言

陶瓷磨具因其具有自锐性好、磨削精度高以及良好的耐高温性等特点,广泛应用于硬质合金、半导体材料以及难加工材料的磨削加工[1-2]。陶瓷磨具的使用性能很大程度上取决于陶瓷结合剂[3]。低温陶瓷结合剂玻璃料通常由多种氧化物(如SiO2、B2O3、Al2O3及Na2O等)经过混料、熔炼、淬火、研磨得到[4-7]。该过程可以制备高性能的低温陶瓷结合剂,但制作过程繁琐并且有高温危险。如果可以直接采取废弃玻璃经过球磨粉碎作为陶瓷结合剂,这对推动我国“十四五”规划、提高资源再生利用、推动可持续发展有着重要的影响[8]。

近年来,球磨法在金属、合金粉体以及陶瓷结合剂的制备研究中得到广泛应用[9-11]。通过球磨,粉体的粒度可以显著减小。经过长时间的球磨,粉体基本上可以达到纳米级别。粉体粒径的减小不仅增加了其反应活性,还提高了烧结驱动力,从而降低了烧结温度,提高了试样的性能。球磨法的研究和应用具有重要意义,对于推动材料科学的发展和实现新材料的创新具有积极影响[12]。

本文采用球磨法破碎废弃玻璃管,获得高性能陶瓷结合剂。主要探索最优球磨工艺,对废弃玻璃管(硼硅玻璃)采用控制变量法,通过改变球磨时间、转速、球料比和球的级配,探究球磨工艺对陶瓷结合剂粒径的影响。改变原料目数、烧结温度、原料构成,探究影响陶瓷结合剂和陶瓷磨具力学性能的影响因素。

1 试验

1.1 原料

如图1所示,为本实验所用的原材料为废弃玻璃管(密度2.23 g/cm3,郑州千磨材料科技有限公司)、黏土(D50= 45 μm,密度1.7 g/cm3,郑州千磨材料科技有限公司)、长石(D50=45 μm,密度2.6 g/cm3,郑州千磨材料科技有限公司)、SG磨料(D50=45 μm,密度3.9 g/cm3,郑州千磨材料科技有限公司)。表1为实验中所用仪器设备。

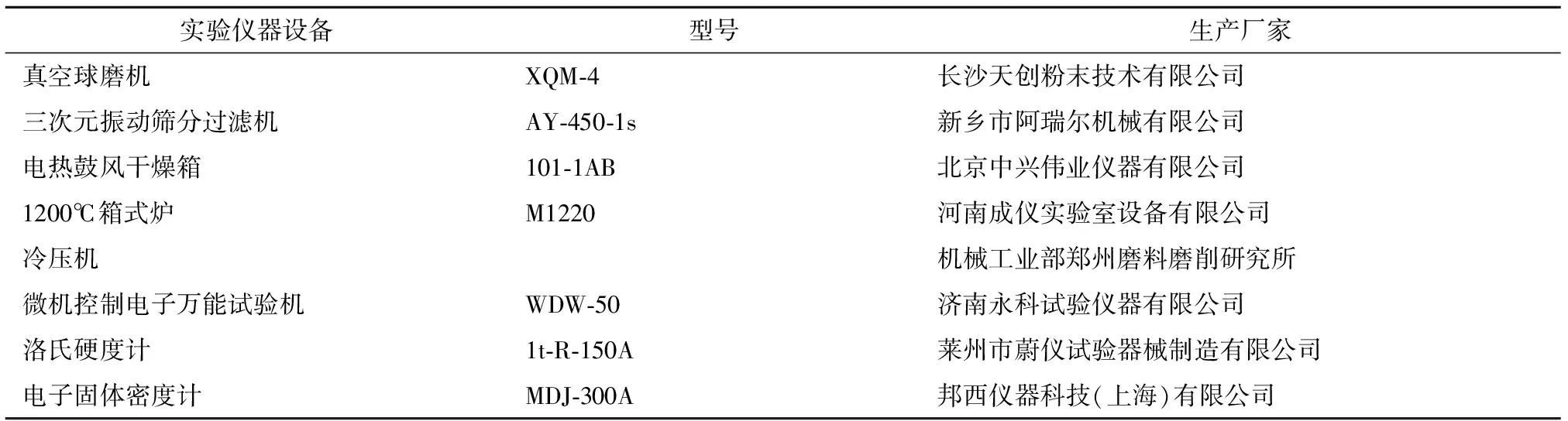

表1 实验中所用的仪器设备

图1 废弃玻璃管

1.2 球磨试验

使用真空球磨机,通过改变球磨时间、转速、球料比和球的级配,探究球磨工艺对陶瓷结合剂粒径的影响。其中大球用来配重与砸碎样品以及分散小球,中球和小球用来混和及研磨样品。

1.2.1 球料比试验

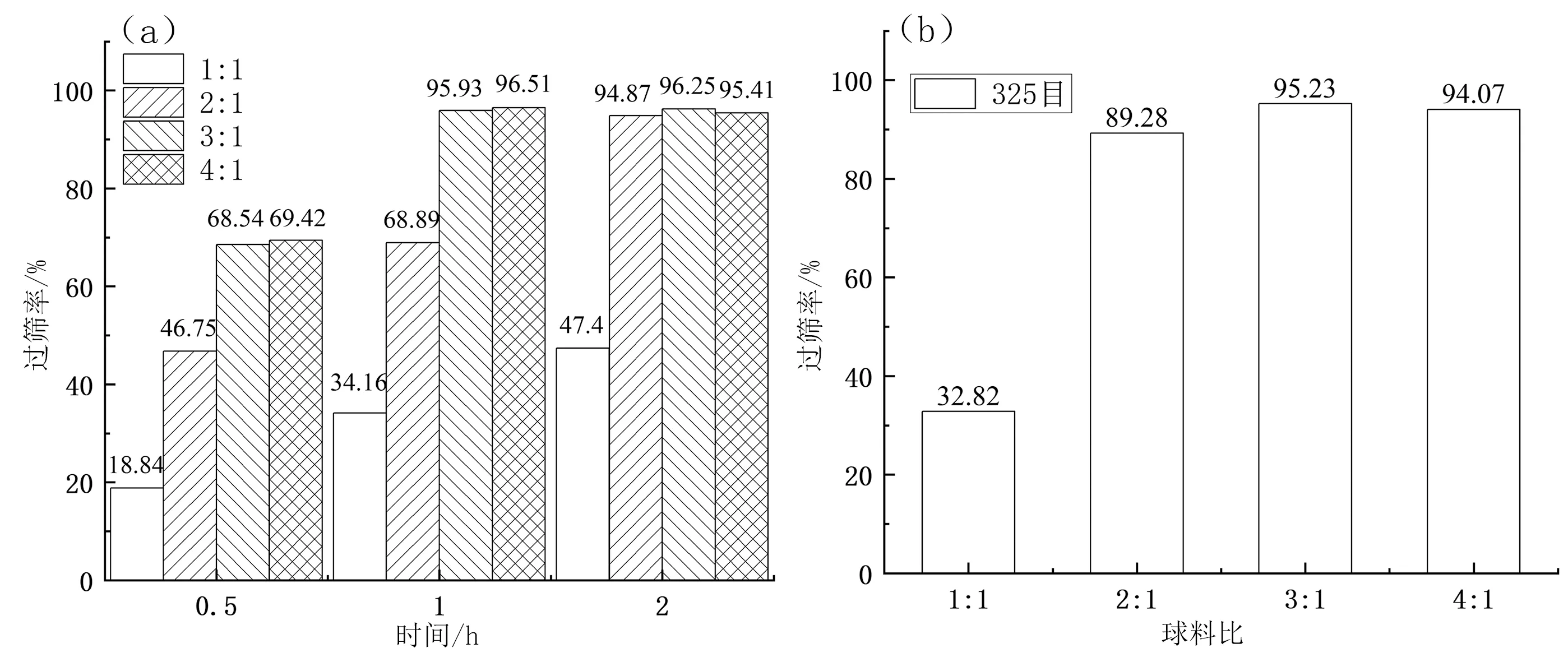

保证其他条件不变的情况下,初始选择球的级配为大球∶中球∶小球为6∶4∶1,转速为300 r/min。改变球料比为1∶1、2∶1、3∶1和4∶1。球磨0.5 h、1 h和2 h。将粉体置入过滤机,选用200目和325目筛网振动筛分15 min,计算过筛率,选出最佳球料比。

1.2.2 球的级配试验

保证其他条件不变的情况下,选择最佳球料比,转速为300 r/min。改变球的级配为大球∶中球∶小球为6∶4∶1、4∶4∶1、2∶4∶1和1∶4∶1。球磨0.5 h、1 h和2 h。将粉体置入过滤机,选用200目和325目筛网振动筛分15 min,计算过筛率,选出最佳球的级配。

1.2.3 转速试验

保证其他条件不变的情况下,选择最佳球料比、球的级配。改变转速为150 r/min、300 r/min和450 r/min。球磨0.5 h。将粉体置入过滤机,选用200目和325目筛网振动筛分15 min,计算过筛率,选出最佳转速。

1.3 陶瓷磨具试验

改变废玻璃管粉末目数、烧结温度、原料构成,探究影响陶瓷磨具力学性能的因素。表2为试验设计的陶瓷磨具体积分数配方,主要改变废玻璃管粉末和长石含量,探究对陶瓷磨具性能的影响,为便于配料和国内工业配方对比,转换为原料质量分数配比(表3)。

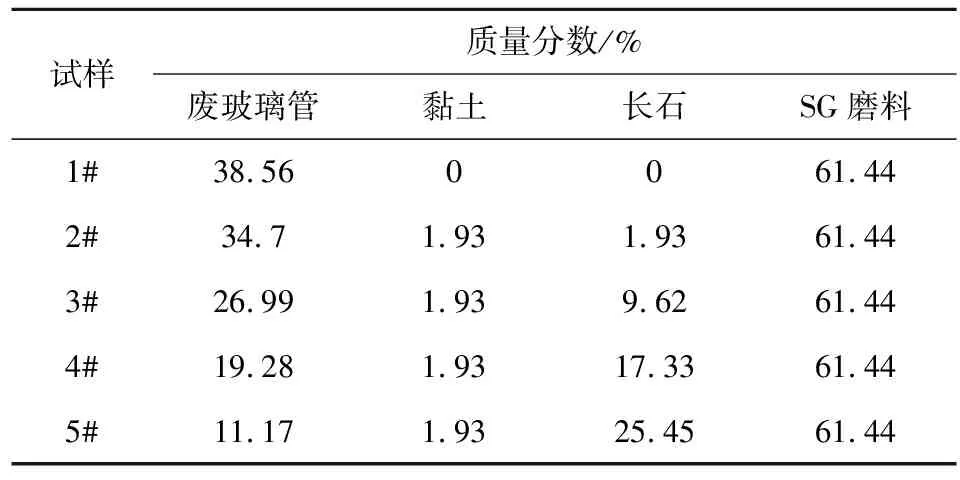

表2 陶瓷磨具原料体积分数

表3 陶瓷磨具原料质量分数

1.4 性能检测

将陶瓷磨具冷压成15 mm×15 mm的流动块和5 mm×6 mm×30 mm的待烧结试样条,在80℃时干燥12 h得到5组试样。将流动块和抗折条放入箱式炉中在不同温度下进行烧结。采用平面流淌法测定其流动性,确定样条最佳烧结温度,采用电子万能试验机、运用三点弯曲法测定陶瓷磨具试样的抗折强度,采用电子固体密度计精确测量样条的密度,使用洛氏硬度计检测5组样品的洛氏硬度。

2 结果与讨论

2.1 球磨工艺

图2为当球的级配为6∶4∶1、转速为300 r/min时不同球料比过筛率。由图2a可以看出,球磨时间一定,随着球料比的增大,粉料在筛分15 min后、过200目筛的比例逐步增加,在球料比为4∶1、球磨时间1 h时,取得最大过筛率为96.51%。这是由于随着球料比增加,球的质量增加,玻璃的质量减少,玻璃可以充分地被大球破碎、被小球研磨。随着球磨时间的增加,过筛率略微降低,在误差范围之内。在球磨1 h时,球料比3∶1和4∶1已经达到95%以上,在此条件下球磨1 h最佳。图2b为球磨2 h后、过325目筛网情况,可以看出,在球料比为3∶1时取得最大过筛率,为95.23%。综合经济效益和过筛率选择球料比为3∶1。

图2 不同球料比过筛率

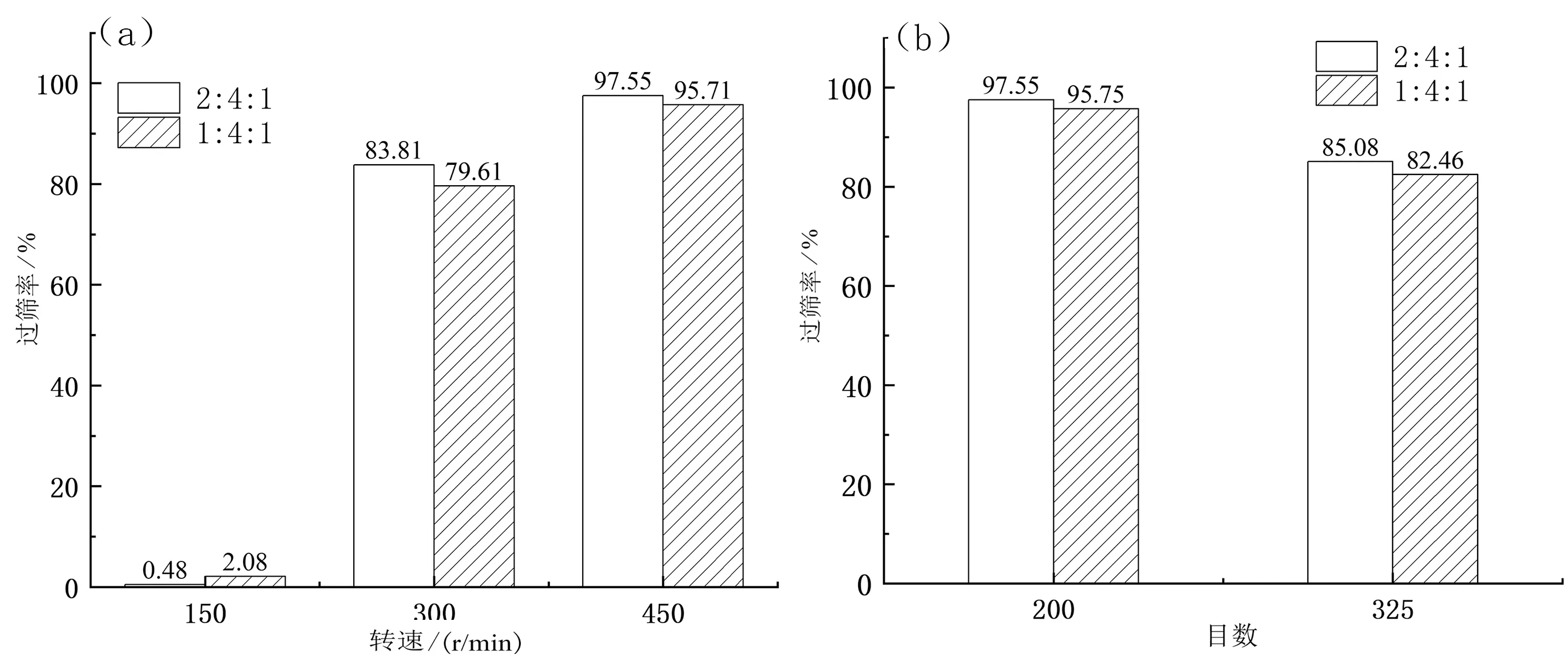

图3为当球料比为3∶1、转速为300 r/min时不同球的级配过筛率。由图3a可以看出,球磨0.5 h时,随着球料比的增大,粉料在筛分15 min后、过200目筛的比例呈减小—增加—减小的趋势,在球的级配为2∶4∶1时,取到最大值为83.81%。这是由于随着大球数量的减少,玻璃破碎效率下降,中球、小球数量增加,不能充分研磨未经破碎的玻璃。随着球磨时间的增加,过筛率趋于稳定,均达到94%以上,在此条件下球磨1 h最佳。图3b为球磨2 h后、过325目筛网情况,可以看出,过筛率先减小后增加最后趋于平稳,由过筛率不能选出最佳球的级配,需要进行球的级配为2∶4∶1和1∶4∶1的对比实验。

图3 不同球的级配过筛率

图4a为当球料比为3∶1、球磨0.5 h时的不同转速的过筛率。由图4a可以看出,球磨0.5 h时,随着转速的增大,粉料在筛分15 min后、过200目筛的比例呈增加的趋势,在转速为150 r/min时,球的级配为2∶4∶1取得过筛率最小为0.48%。随着转速的增加,球的级配为2∶4∶1表现出更佳的过筛率,在450 r/min时达到最大值,为97.55%。一方面,这是由于随着转速的增加,球运动更为剧烈,大球破碎玻璃,中小球研磨效率大大提高;另一方面,表现出球的级配为2∶4∶1大中小球数量更合理。在转速为450 r/min球磨0.5 h,过筛率均达到95%以上,满足后续实验要求,在该条件下球磨0.5 h最佳。图4b为球磨0.5 h后,球的级配为2∶4∶1和1∶4∶1、过200目和325目筛对比图。由图4b可以看出,球的级配为2∶4∶1表现出更优的过筛率,在该条件下球磨0.5 h后、过325目筛的过筛率均达到82%以上,大大提高了球磨效率,为科研节省时间。结合图3和图4,过筛率选择球的级配为2∶4∶1。

图4 球磨0.5 h不同转速过筛率

2.2 陶瓷结合剂及陶瓷磨具力学性能分析

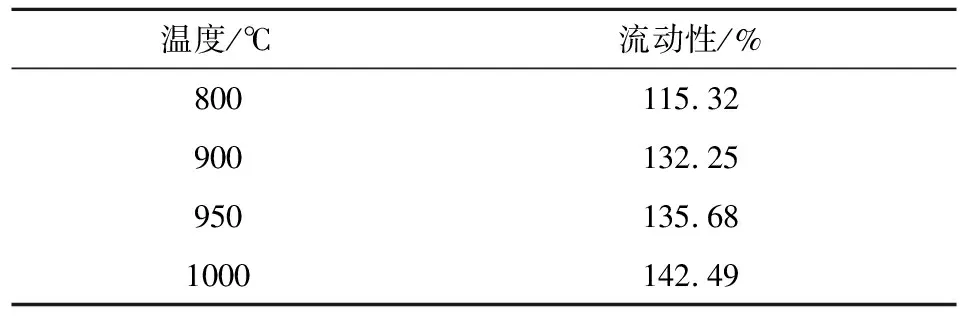

为了确定最佳烧结温度,分别在800℃、900℃、950℃和1000℃压制5个流动块,测量尺寸算出流动性。流动性在130%~140%之间即为合适烧结温度区间。表4为不同温度下的流动性,可以看出在900℃~1000℃存在最佳烧结温度。图5为不同目数陶瓷结合剂在900℃下烧结的平均抗折强度及平均洛氏硬度,可以看出随着目数的增加,抗折强度和洛氏硬度呈现出增加—降低—增加的趋势,最后在粉末粒径≤ 43 μm (325目)处取得最大值,抗折强度和洛氏硬度分别为23.96 MPa和25.67 HRB。其原因是粒度更小的陶瓷结合剂具有更高的比表面积,更大的表面能,因此在相同的烧结温度下具有更高的烧结活性,更易于烧结。选择粉末粒径≤43 μm (325目)作为后续陶瓷磨具研究对象。

表4 不同温度下的流动性

图5 900℃下不同目数结合剂抗折强度和洛氏硬度

图6为粉末粒径≤ 43 μm (325目)时不同烧结温度下陶瓷结合剂强度。由图6可知,随着烧结温度的升高,抗折强度和洛氏硬度呈现先增大后减小的趋势,在烧结温度为1000℃处取到最大值为45.42 MPa和48.52 HRB,这是因为样条强度受最佳烧结温度影响。低于最佳烧结温度时,坯体致密度低,气孔率高,固相烧结反应弱,结合剂相互作用力弱,导致强度不高;高于最佳烧结温度时,液相增加,流动性增强,留在结合剂内部的气孔无法排出体外,过烧发泡现象发生,结合剂收缩率降低,导致强度下降。选择烧结温度为1000℃。

图6 不同烧结温度下陶瓷结合剂的强度

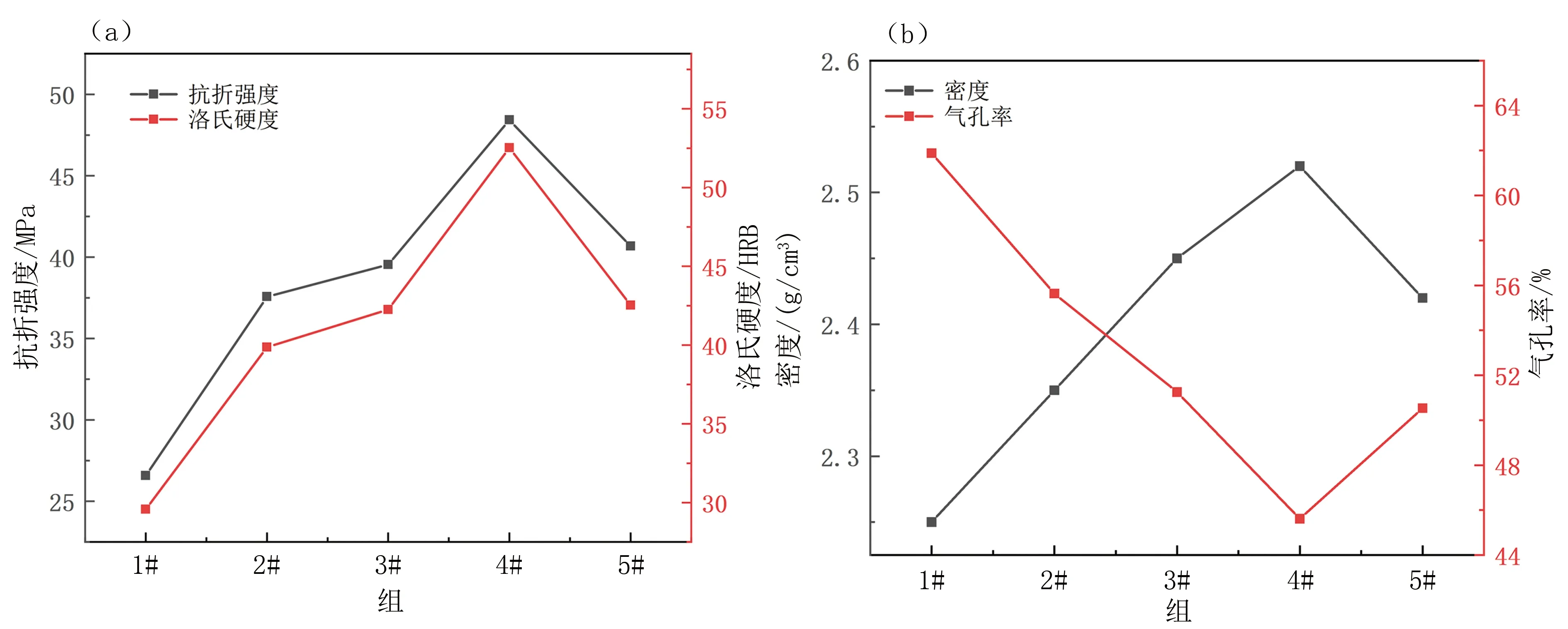

图7为1000℃烧结温度时不同原料陶瓷磨具性能。由图7a可知,随着废玻璃管含量增加,长石的含量减少,抗折强度和洛氏硬度呈现先增大后减小的趋势,在4#样条处即废玻璃管含量为19.28 wt/%,长石含量为17.33 wt/%时取到最大值为48.42 MPa和52.52 HRB。这是因为,长石在磨具体系中起到催熔作用,其含量增加时,可以促进结合剂中玻璃相增加,有助于提高磨具的强度和硬度。当长石的含量增加到25.45 wt/%时,体系中玻璃料含量降低,对磨料把持力不足,使磨具强度下降。图7b为1000℃烧结温度时的陶瓷磨具气孔率和密度,同时在废玻璃管含量为19.28 wt/%,长石含量为17.33 wt/%时取到密度最大值为2.52 g/cm3和气孔率最小值为45.62%,这是因为,磨具强度越高时,磨具的密度越高气孔率越低。

图7 1000℃烧结温度时不同原料陶瓷磨具性能

3 结论

本文以资源再生利用为主要研究理念,采用控制变量法,通过改变球磨时间、转速、球料比和球的级配,探究球磨工艺对废玻璃管粒径的影响。改变原料目数、烧结温度、原料构成,探究陶瓷结合剂和陶瓷磨具力学性能。并得出以下结论:

(1) 当转数为450 r/min、球料比3∶1、球的级配2∶4∶1时,对废玻璃管球磨0.5 h时,过200目和325目筛率均达到95%和82%以上,满足后续实验要求,效率最高。

(2) 对于陶瓷结合剂体系,在900℃烧结时,随着玻璃料粒度的减小,陶瓷结合剂抗折强度和洛氏硬度在粉末粒径≤43 μm (325目)处取得最大值,抗折强度和维氏硬度分别为23.96 MPa和25.67 HRB。在粉末粒径≤43 μm(325目)时,随着烧结温度的升高,抗折强度和洛氏硬度呈现先增大后减小的趋势,在烧结温度为1000℃处取到最大值为45.42 MPa和48.52 HRB。

(3) 对于陶瓷磨具体系,随着长石含量的增加,磨具的强度和硬度逐渐增加,在废玻璃管含量为19.28 wt/%、长石含量为17.33 wt/%时,取到最大值为48.42 MPa和52.52 HRB,在此时密度最大为2.52 g/cm3和气孔率最小为45.62%。