预合金粉末在金刚石绳锯胎体中的应用

蒋孝明

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司,广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西特种矿物材料技术创新中心,广西 桂林 541004)

0 引言

金刚石绳锯最初是为了在矿山上更好的开采石材而研发设计的,最早的金刚石绳锯是用作大理石矿山露天开采,大理石为沉积岩,材质细腻,硬度较软,金刚石绳锯切割过程中冲击强度低,串珠胎体磨损小,对结合剂与金刚石的把持力要求不高。之前石材荒料大板的切割主要还是使用传统的圆盘锯、砂锯和框架锯,而金刚石绳锯只在加工弧形等异型石材工件时使用[1],经过五六十年的发展,金刚石绳锯在异形面加工、管道施工、土建拆迁等方面具有较为良好的锯切效果[2],在建筑领域也有较多的应用,在进行拆迁时,应用该项技术能有效降低对原建筑结构的扰动性,从而实现低噪声、低粉尘拆迁,属于当前建筑拆迁中的一种绿色环保技术[3-4],对提高资源利用率和保护环境等起到了良好效果。金刚石绳锯的切割效率、使用寿命、经济效益等,金刚石串珠是决定因素,金刚石串珠质量的好坏又取决于配方设计(结合剂与金刚石配比)、原材料选择、工艺匹配等是否合适。目前国内金刚石串珠生产主要采用的热压法、自由烧结法,在金刚石绳锯应用领域越来越广泛;在加工材料多样的形势下,结合剂与金刚石的高效浸润结合可以更好地体现绳锯的切割锋利度、使用寿命。

1 预合金粉末的特点

1.1 预合金粉末的制备方式及使用

多元合金结合剂是用两种或者两种以上金属粉末以水雾或湿法工艺冶炼熔合在一起得到的产品,通常称作金属预合金粉末。目前国内常用的预合金粉末基本组元有FeCu、CuSn、FeCuTi、FeCoCu、FeCuSn、FeCuNiSn、FeCuSnP等。预合金粉末的使用比例主要取决于设计配方所要达到的性能要求。大比例应用(超过50%质量分数)为主导型材料,可以有效体现合金粉末与金刚石的浸润亲和力,廉价二元合金制备的预合金粉在达到性能设计要求的同时,还能更好地降低设计产品的成本;小比例应用(低于15%质量分数)为辅助型添加,主要改善单质粉末配方中个别力学性能,比如提高或降低单质粉配方的脆性、硬度、强度等,填补单质粉末与金刚石无法有效结合或金刚石无法出露的短板,一般为高成本预合金粉末。

1.2 结合剂对金刚石的浸润性

胎体对金刚石的浸润性即胎体的粘接强度。绳锯使用环境较恶劣,在75 kW设备上使用时,电流可达110~120 A,张紧力200~300 kN,绳锯线速度可达27~35 m/s,对串珠胎体冲击力度相当大,为了满足切割要求,既要保证金刚石有良好的出刃,又要保持金刚石不过早脱落,因此要求结合剂对金刚石有良好粘接性能。Fe与金刚石反应形成碳化物,所以Fe基结合剂对金刚石具有较强的粘结强度[5],但是由于Fe对金刚石表面具有强烈的刻蚀作用,这会导致金刚石本身的强度降低。Co与金刚石的润湿角为50°~70°,与金刚石的粘着功为2.7 J,比铜高十几倍,是目前粘接金刚石最好的结合剂[6],所以在最初的金刚石串珠配方胎体中,Co的质量分数占到80%以上,其良好的红硬性和烧结稳定性超越了其他单质粉末。在Co基结合剂中加入Ti、Cr可以在热压过程中形成一层薄的金属化层[7],使金刚石具有金属的特性,可以改善胎体配方对金刚石的浸润性。预合金粉末与金刚石表面也会形成一种不连续的碳化物,其相对Fe、Co烧结温度更低,可以有效保护金刚石不被强烈刻蚀。

2 预合金结合剂与Co、Fe结合剂使用性能对比

2.1 预合金粉末配方与单质Co、Fe配方力学性能对比

2.1.1 结合剂配方设计

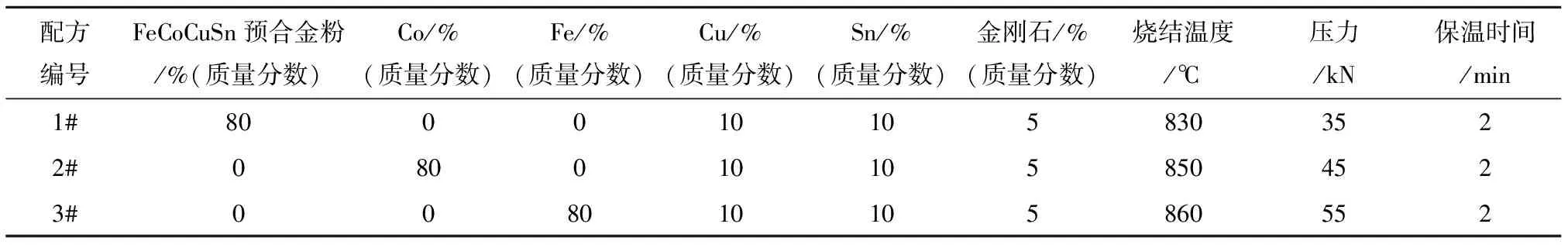

以预合金粉末、单质Co、Fe分别为主导材料,搭配其他液相、中间相、添加相设计配方,金刚石粒度为40/45,制作试验块尺寸为30 mm×12 mm×6 mm,配方工艺见表1。

表1 不同主导材料配方工艺

由表1可知,1#、2#、3#三种配方主导材料质量分数80%,粘接液相质量分数20%。1#、2#、3#配方主导材料不同,工艺参数略有差别,总体烧结致密度可达到99%,1#配方烧结温度和压力都低于2#、3#配方,Co、Fe在升温过程中很难被还原,合金化较为缓慢,预合金粉末从颗粒到晶粒聚集更容易获得。

2.1.2 各结合剂配方力学性能对比

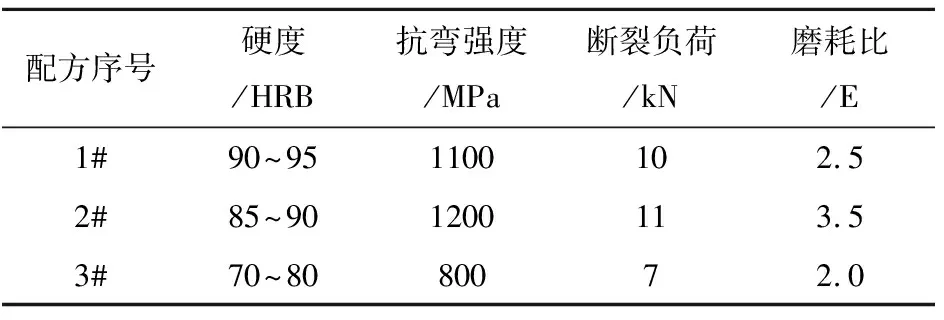

1#、2#、3#三种配方力学性能见表2。

表2 各配方力学性能

由表2可知,硬度代表胎体抗磨损能力,硬度越高,胎体的耐磨性越强;抗弯强度代表胎体抗击冲击的能力,冲击韧性越高,胎体把持金刚石能力越强;磨耗比E值,根据试验块磨耗砂轮的坑深值确定,E值越大,表明胎体损耗越小,寿命越高,E值越小,表明锋利度越高。

2.2 预合金配方与Co、Fe结合剂配方对金刚石侵蚀性对比

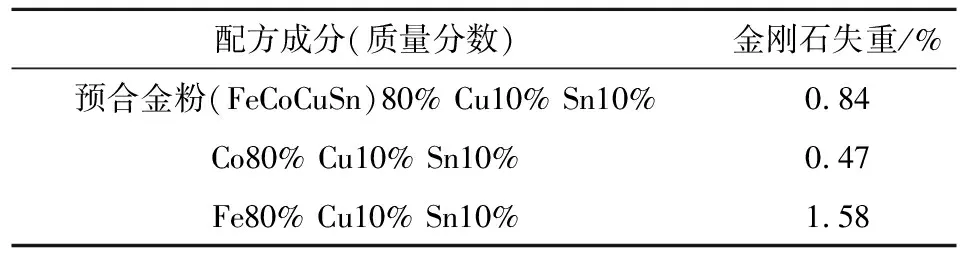

金刚石化学成分是碳,具有碳的化学属性,高温条件下容易和其他元素形成碳化物,结合剂中添加Ti、Cr、W等碳化物形成元素可以明显增加对金刚石的润湿性[8],Fe配方中高温状态下金刚石会以碳元素渗入,对金刚石表面侵蚀,造成金刚石损失。用1#、2#、3#三个配方粉末覆盖金刚石,用845 ℃在真空状态下烧结30 min,金刚石被侵蚀失重程度见表3。

表3 不同结合剂金刚石在高温下失重

由表3可以看出,Co基配方在高温下金刚石侵蚀较轻,金刚石失重小,Fe基配方在高温下金刚石侵蚀较重,金刚石失重大,预合金粉末配方Fe的比例较大,但经过合金形式高温下对金刚石的侵蚀大大降低。金刚石轻微侵蚀失重对金刚石性能影响很小甚至没有,但侵蚀严重造成金刚石失重比例较大,会影响金刚石的晶型棱角,降低金刚石串珠的使用性能。

2.3 预合金配方与Co、Fe结合剂配方使用切割情况对比

将1#、2#、3#配方调整中间相,采用同一粒度、浓度金刚石做成直径为Φ11.5 mm橡胶绳锯切割桂林红花岗石。图1、图2、图3为切割后的串珠表面金刚石出刃情况。

图1 1#配方产品切割150m2效果图

图2 2#配方产品切割150m2效果图

图3 3#配方产品切割150m2效果图

在200倍显微镜下观察各配方串珠表面情况:1#配方剩余串珠外径Φ11.2 mm,金刚石出露高度最高,表面坑洞少;2#配方剩余串珠外径Φ11.3 mm,金刚石出刃高度次于1#配方,表面坑洞少;3#配方剩余串珠外径Φ10.8 mm,金刚石出刃高度低,部分金刚石被磨平,表面坑洞多,具体使用数据见表4。

表4 1#、2#、3#配方切割桂林红花岗岩数据

3 结论

预合金粉末应用在金刚石绳锯串珠胎体配方中,与传统Co、Fe胎体配方对比出的结论:

(1)高Co基配方对金刚石有很强的结合力,侵蚀失重小,在金刚石绳锯上使用寿命长,但切割致密石材金刚石出刃差,价格昂贵。

(2)预合金粉末(FeCoCuSn)配方烧结温度、压力降低,工艺更好控制,与金刚石结合力强,相比Fe基对金刚石造成的侵蚀失重小,切割某些花岗岩锋利度甚至高于Co基产品,合适的预合金粉末配方产品性价比、经济效益比Co基产品高,但高比例的预合金粉末冷压成型效果较差,需要根据实际情况作出调整。

(3)Fe基配方烧结过程中被还原缓慢,烧结温度高,对金刚石侵蚀失重较大,造成金刚石强度下降,虽成本最低,但使用效果不太理想。

(4)金刚石绳锯应用领域广泛,纯Co基配方时代已成过去式,单质Fe价格低廉,但高比例应用使用性能较差,FeCu系列预合金粉末无论从烧结工艺稳定性,使用性能还是价格上都占据优势,且加工适用面广,在烧结制品类金刚石工具胎体中的应用日趋成熟。