检验规则在超硬材料工具验收检验中的应用

王智慧,张 喆,王伟熙

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,国家特种矿物材料工程技术研究中心,广西特种矿物材料技术创新中心,广西 桂林541004;3.桂林航天工业学院,广西 桂林 541004)

0 引言

超硬材料因具有高硬度、高耐磨性等优点,所制工具广泛应用于机械加工、建筑施工、矿山开采和勘探等领域。超硬材料工具具有高附加值,属于高价值产品,其产品质量稳定十分重要。使用商对工具性能的稳定性提出了严苛要求,希望产品能100%合格,即希望产品能通过100%检验,挑选出完全合格品。然而,表征超硬材料工具质量的指标很多,主要有尺寸公差及形位公差、内部及外观缺陷、成分及组织均匀性、强度和磨耗比等。有些质量表征指标,如尺寸公差及形位公差、内部及外观缺陷的检验是非破坏性的,可以进行100%检验,但100%检验必将导致检验成本过高,产品竞争力下降,因而多数情况下生产厂商采用抽检[1]的方式检验。而有些质量表征指标的检验是破坏性的,如抗弯强度和磨耗比等,不可能实现100%检验,只能进行抽检。为确保抽样检验质量能很好地代表所抽取批次产品的质量,必须根据实际情况选择一种合适的抽样检验程序。本文就超硬材料工具如何根据不同市场情况或生产条件选择一种合适的抽样检验程序或标准进行初步探讨。

1 检验规则在超硬材料工具验收检验应用中优劣探讨

1.1 100%检验和抽样检验

要保证出货产品全部是完全合格品,就需要采用100%检验。初看起来,100%检验最为保险,似乎能保证“万无一失”,其实不然。做100%检验时,通常总有一定几率将不合格品当作合格品或是把合格品当作不合格品搞错,如某公司进行串珠基体内孔检验,最初采用100%检验,但在后续穿绳工序时仍出现因串珠基体内孔偏小而导致钢丝绳穿不进的现象,后该公司对串珠基体内孔采用抽检,在穿绳工序筛选不合格串珠,串珠基体内孔抽检对产品最终质量几乎没有影响,但节约了检验成本。

100%检验的优点是能够以较高的置信水平反映批次产品的实际质量。下列场合建议采用100%检验:1)不合格品不为0就不可行的场合,如锯片基体与锯齿间焊接强度;2)批量很小,使用抽样检验没有经济价值的场合,试制产品多数采用100%检验;3)产品质量波动大,或产品质量太差不能满足使用者需求。

抽样检验是建立在统计理论基础上,能科学、可靠地反映整批产品的质量水平,其优点:1)检验成本低;2)在破坏性检验场合,对整批产品质量提供科学的判断;3)拒收生产方整个批,能有力促进产品质量的提高。其缺点:1)存在接收“不合格”批和拒收“合格”批的风险;2)增加了验收抽样系统选择工作,对质量管理人员要求高;3)样本所提供的产品信息比100%检验少。

下列场合建议采用抽样检验:1)破坏性检验;2)产口数量多或检验项目多;3)检验费用高;4)制作过程控制检验。

1.2 计数抽样检验和计量抽样检验

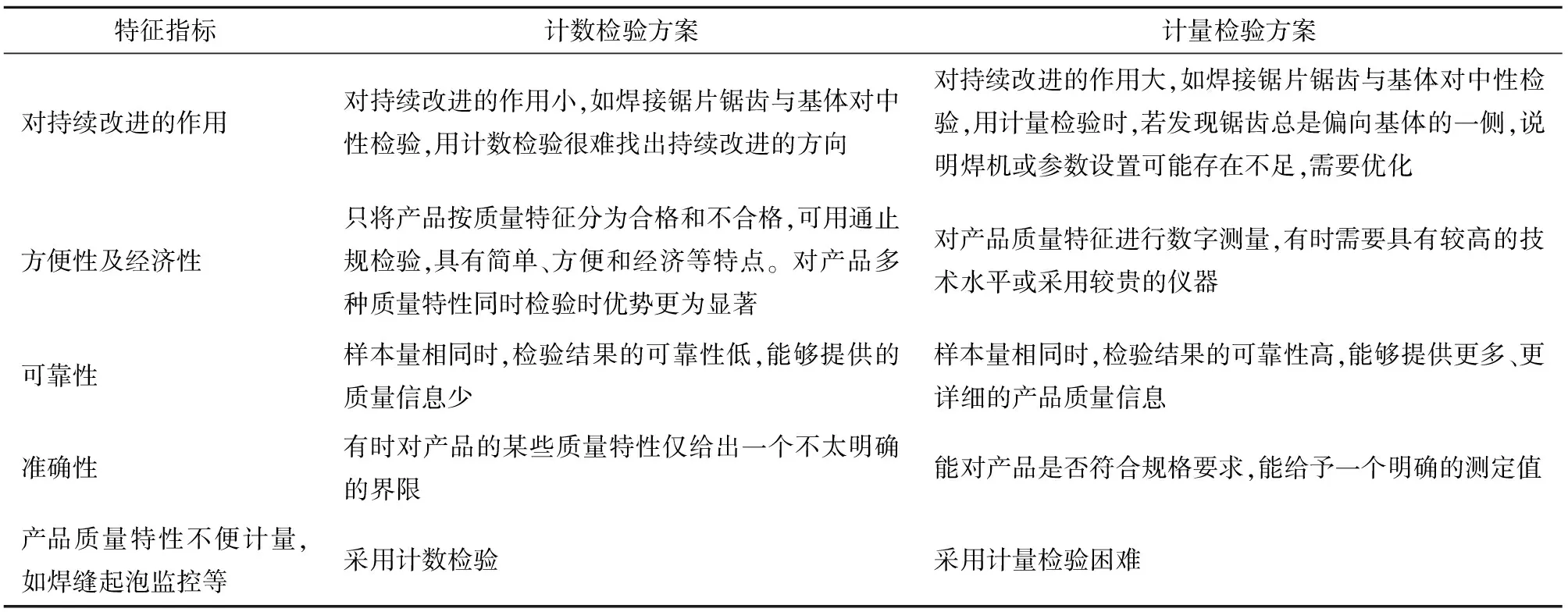

与规格或标准作比较后,把产品分为合格、不合格的检验称为计数检验。以产品的计量结果进行判定的检验称为计量检验。对一般的成批产品进行抽样检验,通常采用计数检验方案。对质量不易过关的产品,具有破坏性和自身很贵重的产品,或者自身不贵重但检验费用很高的产品,由于希望尽量减少检验产品的个数,通常采用计量检验方案。两种检验方案优劣对比列于表1。

表1 计数检验方案和计量检验方案优劣的对比

1.3 不合格品百分数检验和每百单位产品不合格数检验

不合格品百分数检验所关心的是单位产品上有无不合格,一个单位产品上有一处不合格和有多处不合格都作为一个不合格品处理。每百单位产品不合格数检验需对所检单位产品上的每个不合格计数,如果一个单位产品上可能出现很多处不合格(如焊缝气泡),应使用每百单位产品不合格数检验。对某种产品的检验仅使用不合格品百分数检验和每百单位产品不合格数检验中的一种,比经常从一种变到另一种要好。两种检验方法优劣对比如下:

(1)从保存记录的角度看,每百单位不合格数检验较好,这种记录包含所有与不合格有关的信息。

(2)除非产品质量极好,或每个特性的符合性极好,采用每百单位产品不合格数检验时,不合格类别越多,批不接收的机会越大。

1.4 一次、二次、多次和序贯抽样方案

一次、二次、多次和序贯抽样方案优劣对比列表2。

表2 一次、二次、多次和序贯抽样方案优劣对比

一次、二次抽样方案能满足超硬材料工具抽样检验需求,质量管理工作者可先采用一次抽样方案推广国家抽样检测标准。然而,多次和序贯抽样方案为显著节约检验成本提供了机会[2],条件成熟时,超硬材料工具质量管理者也可尝试设计多次和序贯抽样检验方案。

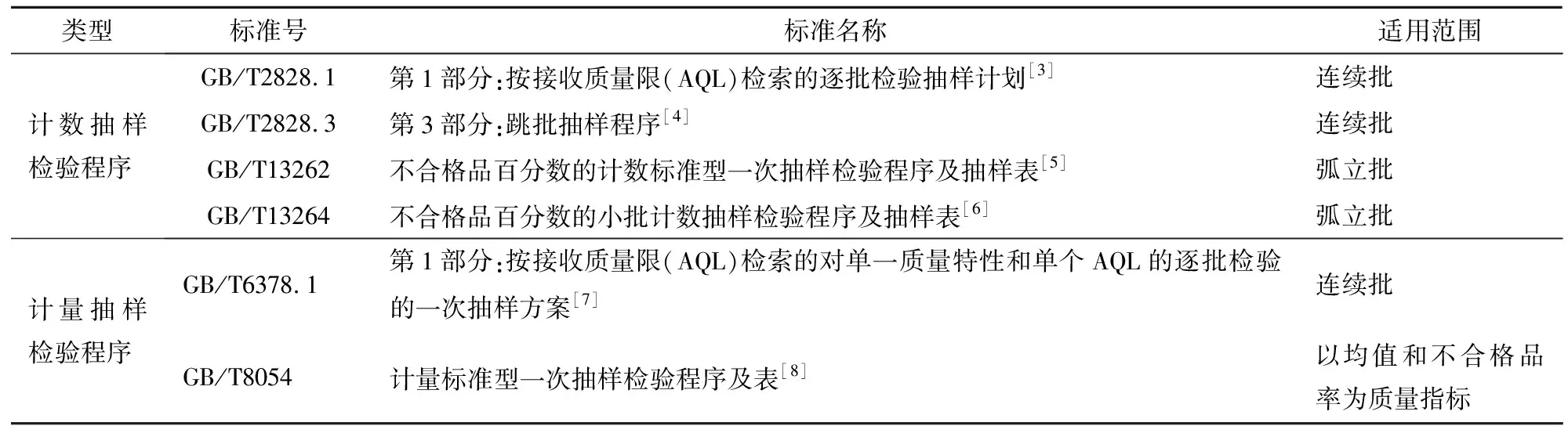

1.5 选择验收检验标准的原则及建议

为选取合适的验收检验标准,应考虑市场情况和生产条件,超硬材料工具选取验收检验标准的原则及建议[2]见列表3,标准名称等信息见列表4。

表4 标准名称等信息列表

总之,复杂的检验需要简单的抽样方案,复杂的抽样方案常用于简单的检验[2]。

2 抽样检验程序在超硬材料工具应用示例

下面以串珠磨料层与钢质基体给合强度入库检验为例加以说明。根据国家标准[9],串珠磨料层与钢质基体给合强度须大于60 MPa,但接收少量不合格品不会造成重大损失。下面以最常用的GB/T2828.1和GB/T6378.1抽样标准设计抽样方案,假设串珠生产已处于有效控制状态,长期实践表明标准差σ为2.2 MPa,为常数,每批批量定为10万粒,采用正常检验一次抽样方案。

方案1:AQL取0.65,此方案多用于开环绳锯串珠,方案1抽检方案及批合格判断结果见表5。

表5 方案1抽检方案及批合格判断结果

方案2:AQL取0.065,此方案多用于闭环绳锯串珠,方案2抽检方案及批合格判断结果见表6。

表6 方案2抽检方案及批合格判断结果

由表5及表6可见:

(1)采用计数抽样方案时,不需破坏抽取的多数样品。采用计量抽样方案时,需破坏抽取的全部样品。

(2)计数抽样方案所需样品量是计量抽样方案的近10倍,计数抽样方案检验工作量很大。

(3)计量抽样方案能得出具体的数据,可为质量的持续改进提供依据。

(4)由表6可见,每一粒串珠磨料层与钢质基体的给合强度均满足国标要求,但仍判该批不合格,这也是计量抽样方案难理解的原因之一。

(5)设计磨料层与钢质基体给合强度入库抽样检验方案时,建议采用计量抽样方案。

按表6的抽样方案,对该批串珠判为不合格,可通过与以往抽样检验结果对比,从下列几方面查找原因并加以改进:

(1)若给合强度样本平均值或样本标准差显著变差,说明制作过程已失控,须将制作过程调整到受控状态。

(2)给合强度平均值若无显著下降,应改进磨料层配方及基体表面处理,提高给合强度平均值。

(3)给合强度样本标准差若无显著上升,应改进制作过程,进一步提高产品质量稳定性,降低标准差。

(4)若结合强度样本平均值和样本标准差均未显著变差,需统计以往产品在使用时是否出现不可接受的磨料层脱落现象。若未出现,可考虑选择较高接收质量限AQL的抽检方案。

3 结论

(1)采用验收抽样国家标准的主要动力是经济性,既保证被接收批具有一定质量,又可显著节约检验工作量和检验费用。然而,推广验收抽样国家标准需要长期的实践积累,既要有一批高素质的质量管理人员,更要获得公司高层的支持。

(2)验收抽样要冒风险,生产方和使用方都希望使自己的风险最小,这就需要合理地选择抽样方案,控制各自的风险,合理运用验收抽样国家标准,对于双方都有益处。

(3)复杂的检验需要简单的抽样方案,复杂的抽样方案常用于简单的检验。一次、二次抽样方案能满足超硬材料工具抽样检验需求,质量管理工作者可先采用一次抽样方案推广国家抽样检测标准。然而,多次和序贯抽样方案为显著节约检验成本提供了机会,条件成熟时,超硬材料工具质量管理者也可尝试设计多次和序贯抽样检验方案。

(4)非标准化的抽样方法(如百分比抽样等)往往缺乏理论依据,而验收抽样国家标准具有可靠的理论依据。采用验收抽样国家标准可以节约主观讨论的时间,在国际贸易中尤为重要。