CuFeCoRe预合金粉对金刚石锯片胎体性能作用分析

方利灵,张静雅,谢德龙,,邓后远,王成磊,王治国,徐成福,徐道芬,王 瑞

(1.桂林华钻新材料科技有限公司,广西 桂林 541000;2.桂林电子科技大学 材料科学与工程学院,广西 桂林 541004;3.桂林航天工业学院 机电工程学院,广西 桂林 541004)

0 引言

在经济高速发展的大环境中,基础建设对金刚石工具的依赖程度越来越迫切,金刚石工具不仅仅要求能使用,而且越来越专业化。金刚石单晶技术和金属粉末制法工艺不断地改进,使得金刚石工具性能不断提高,应用越来越广泛。从普通的混凝土路面、石材、高铁桥梁,再到高精度陶瓷、玻璃深加工、半导体加工等都离不开金刚石工具。特别是目前市面普遍使用的金刚石锯片,众多厂家为了保持各自产品优势,不断研发、优化金刚石锯片性能,降低锯片制造成本,预合金粉末在金刚石锯片胎体配方中应用占比越来越大。普通单质粉工艺配方体系,因每种金属元素熔点差异大,烧结过程主要依靠金属锡的流动来达到半合金化的状态,并且单质粉末容易氧化,在烧结过程中活性波动大,经常会在同等温度条件下金刚石胎体出现不同程度的跑料,金刚石胎体均匀性变差,出现偏析问题,最终导致金刚石锯片性能波动较大。CuFeCoRe 预合金通过高温合金化,整个胎体均匀性更好,且 CuFeCoRe 预合金粉末经过了高温合金化,相比单质金属粉熔点要低得多,在烧结过程中只要温度达到预合金粉末的液相线以上一点即可。通过加入一定比例 CuFeCoRe 预合金粉末,可以快速提高胎体的硬度、抗弯强度、致密度和对金刚石润湿状态,从而提高金刚石胎体的整体均匀度,使金刚石锯片在高速切割时相比普通单质粉末配方更加稳定,从而提高产品在市场中的竞争力。

1 试验材料和设备的选择

1.1 试验原材料

本试验设计5种金属胎体配方,一种为单质元素配方胎体,其他4种添加不同含量新型结合剂的配比。为统一试验标准,选用粒度为SMD 45/50,金刚石浓度统一为20% (采用400%制浓度),制成金刚石金属结块,采用统一尺寸:长度×厚度×高度 = 40 mm×5 mm×5 mm,统一采用高纯石墨模具,N型碳化硅砂轮,在相同试验条件下进行对比测试。基础金属配方为 Cu25Sn4Fe29Ni7Co30WC5,用代号A表示,CuFeCoRe 稀土预合金粉中Re为稀土元素中La或Ce中的一种或两者的复合物,用代号B表示,密度为8.35 g/cm3,Cu粉粒度为300目,Sn粉粒度为200目,Fe粉粒度500目,Ni粉为300目,Co粉粒度为300目,WC粉粒度为300目,CuFeCoRe 稀土预合金粉粒度8~18 μm,详见表1。

表1 五种配方胎体成分配比

1.2 试验设备及仪器

(1)金海威ASM80型热压烧结机;

(2)TESCAN VEGA3 SBH 扫描电子显微镜;

(3)大同200吨冷压机;

(4)HQ-800红外线桥式自动切割机;

(5)WILSON WOLPERT电动洛氏硬度计;

(6)德国飞羽LSM240激光焊接机;

(7)REGER 10KN电子万能试验机(抗折强度);

(8)扭力扳手;

(9)自制胎体密度测试仪。

2 试验步骤和结果

2.1 试验步骤

按照试验流程(图1)制作出5种配方胎体,在同一条件下(混料时间为120 min,热压烧结〔单位面积压力〕统一采用34 MPa,保温时间为4 min)进行试验。

图1 试验流程图

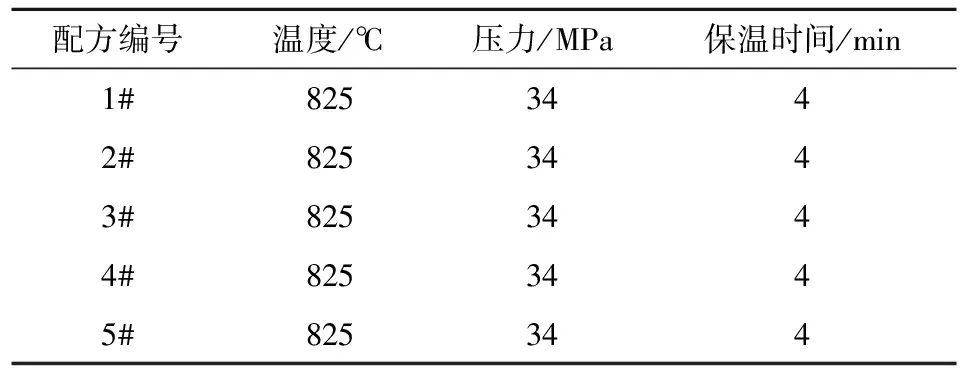

2.2 各配方胎体烧结工艺参数

将组装好的胎体放入ASM80型热压烧结机中,采用定压定模烧结,烧结工艺曲线见图2,具体工艺数据见表2。

图2 烧结工艺曲线图

表2 各胎体结块烧结工艺表

3 CuFeCoRe预合金粉末对胎体性能的影响

3.1 试验结块基础性能的测定

将烧结后的纯金属胎体结块和含金刚石金属结块表面毛刺处理后进行密度和硬度等基础性能的测定,具体数据见表3、表4。

表3 纯金属胎体各配方结块基础性能数据

表4 含金刚石金属胎体各配方结块基础性能数据

通过以上数据可以看出,纯金属胎体的相对密度 1# <2# <5# <3# <4#。1#配方为基础粉胎体,采用常规单质金属粉末,颗粒间合金化程度低,粉末之间固溶体结合不够充分,空隙率大。由于2#开始加入 CuFeCoRe 预合金粉,其合金化程度高,烧结温度较低,在同样烧结温度下更容易熔化致密。随着 CuFeCoRe 预合金粉加入量增大,金属胎体的相对密度和硬度也逐步提高。

3.2 CuFeCoRe预合金粉对抗折强度影响

将试块放在万能试验机测试台的两点支架上(图3),设定试块的相关参数后即可进行试验并同时记录程序自动采集的抗折数据(表5、表6),其变化趋势见图4、图5。

图3 抗折强度测定模式

图4 纯金属胎体抗折强度曲线图

图5 含金刚石金属胎体抗折强度曲线图

表6 含金刚石金属胎体抗折强度(σdia)

由以上5种胎体抗折强度曲线分布可以看出,5种配方的含金刚石金属胎体和纯金属胎体抗弯强度都呈1# <2# <5# <3# <4#增大趋势,但纯金属胎体增大幅度不明显,而含金刚石胎体有较大幅度的增加。1# 基础配方胎体抗弯强度最低,4#配方抗折强度达到最高值,5#胎体由于取消了原配方中的Co,虽然抗折强度比3#、4#要低,从一定程度上可以反映出加入一定的CuFeCoRe预合金粉完全可以取代Co的性能。为了更加直观地看出胎体对金刚石的把持力变化,引用一个胎体对金刚石粘结系数的公式(1):

(1)

式中:σ为纯金属胎体抗折强度,σdia为含金刚石胎体抗折强度,β为胎体对金刚石粘结系数。

结果见表7。

表7 纯金属胎体与含金刚石金属胎体抗折强度和粘结系数

1#配方为基础胎体配方,因为单质金属粉末胎体,颗粒间相对预合金粉末合金化程度低些,2#配方中开始加入CuFeCoRe预合金粉,不仅提高了抗弯强度,同时也降低了胎体对金刚石粘结系数β,从而大大提高了胎体对金刚石的把持力。为了更直观的对比,分别对1#~5#胎体微观组织形貌进行500×SEM观察,如图6所示。1#(图6(a))金刚石胎体粉末颗粒粗大,颗粒均匀度不及4#(图6(d))胎体均匀度,加入CuFeCoRe预合金粉的金刚石胎体晶粒更小,胎体与金刚石结合更加紧密,说明CuFeCoRe预合金粉可以提高胎体对金刚石的润湿性,使得金刚石和胎体结合更牢固。

图6 微观组织形貌(500×)

4 切割性能与寿命试验方法和结果

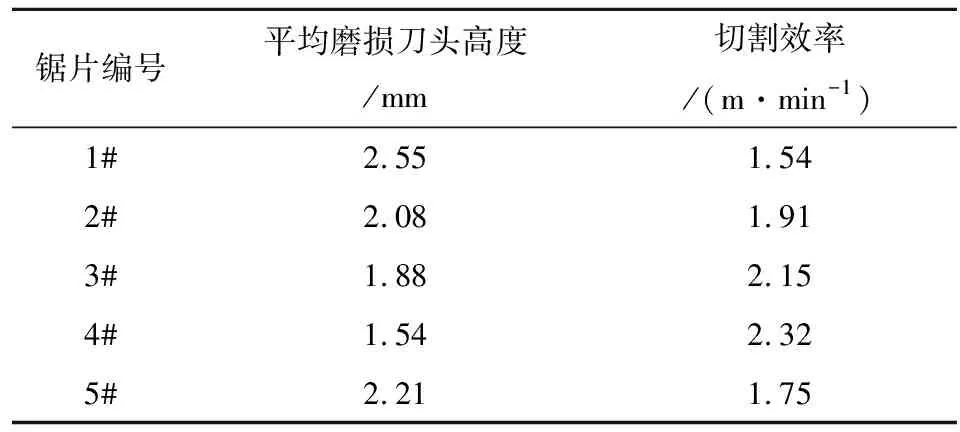

将上述5种胎体制成Φ350 mm×40 mm×3.2 mm×10 mm激光焊接锯片,选用粒度为SMD45/50,金刚石浓度统一为20%(采用400%制浓度),采用HQ-800红外线桥式自动切割机,设备功率15 kW,切割电流22~25 A,转速3000 r/min,加水切割C30混凝土,混凝土厚度60 mm,冷却水流量为1.5 L/min,为了排除其他参杂因素,每种锯片先切10 m,然后开始计量锯片外径和切割时间,每种再切割100 m,共计50刀,每刀2 m,切割机会自动采集每刀的切割时间,设定同等电流下切割时间越短表明锯片切割锋利度越好。试验数据见表8。

表8 激光焊接锯片切割测试数据

5 试验结果分析讨论

通过以上数据可以看出,1#(图6(a))单质粉配方由于烧结致密度很难到达很高的程度,导致胎体对金刚石的润湿始终不足,胎体对金刚石的把持力不够,金刚石脱落严重,锯片磨耗较大,同时带来的锯片刀头需要不断的被摩擦磨损,金刚石又无法达到一个比较理想的出刃高度,最终导致切割锋利度不足。2#(图6(b))通过加入10%比例的CuFeCoRe预合金粉已经有一定程度的改善了胎体均匀性,通过金刚石脱落坑可以看出内壁光洁、平整,胎体致密度有了一定的提高,切割数据可以反映出胎体致密度提高对提高金刚石锯片切割锋利度和寿命是有益的。

通过表5基础数据也看出金刚石结块致密度和硬度的变化。随着 CuFeCoRe 预合金粉比例提高到30%,3#(图6(c))配方胎体微观形貌可以看到胎体组织的致密度和硬度比2#(图6(b))又有进一步的提高,当加入量达到50%,通过4#(图6(d)) 配方微观形貌可以看出:整个胎体由于CuFeCoRe预合金粉的加入,合金化程度大幅提高,胎体均匀,胎体对金刚石润湿性达到一个最佳的状态,金刚石棱角都被映衬的非常明显,基于磨损机理,胎体与金刚石结合约紧密,金刚石越不容易脱落,金刚石利用率会大幅提高。从表8看出,随着CuFeCoRe预合金粉加入比例不断提高,锯片锋利度从每分钟1.54 m提高到2.32 m,5#(图6(e))配方胎体由于完全用CuFeCoRe预合金粉取代了钴粉,相比于1# (图6(a)) 胎体还是有很大的改善,从胎体金刚石脱落坑可以看出胎体致密度较1# (图6(a))提高了很多,通过表5的基础测试数据中的硬度和致密度也看到这点,由此可以得出在胎体配方中适当加入CuFeCoRe预合金粉不仅可以降低成本,还能提高锯片的使用性能。我国钴资源缺乏,钴价一直居高不下,采用预合金粉末来代替金刚石工具胎体中钴是大势所趋,而且单独加入单质钴粉,由于无法进行充分的合金化,不能发挥出钴的最佳性能,不仅浪费资源,更重要的是无法提升金刚石工具的市场竞争力。

6 结论

(1) 随着CuFeCoRe预合金粉的含量不断增加,配方胎体的硬度和致密度都随之提高,同时也降低对高温对金刚石的腐蚀和损伤程度。

(2) 随着CuFeCoRe预合金粉的含量不断增加,配方胎体抗折强度和对金刚石的粘结系数也不断提高,但纯胎体配方抗折强度和含金刚石胎体抗折强度值随加入CuFeCoRe预合金粉含量增加而越来越接近,说明CuFeCoRe预合金粉对配方胎体与金刚石润湿作用非常明显。

(3) 从1#与5#配方扫描电镜500倍微观形貌图看出胎体对金刚石的包镶状态更好,在切割实验测试数据对比可以看出,CuFeCoRe预合金粉相比于单质钴粉在配方胎体中性能作用更好,并且成本更低,更具市场竞争力。