耐热型微胶囊的研究进展

肖作兵,张 斌,寇兴然,牛云蔚,陆欣宇

(上海应用技术大学 香料香精技术与工程学院,上海 201418)

微胶囊是一种具有核壳结构的微型容器,按微胶囊结构可分为单核微胶囊、多核微胶囊和基质封装[1]。微胶囊化是将物质封装在微型容器内成为固体微粒产品以保护和控制释放的技术。微胶囊壁材决定了微胶囊的物理和化学性质[2-3],因此壁材的选择必须考虑环境条件、释放特性以及与包埋方法的相容性等因素,从而实现对分散性能、包封性能、释放性能等的调控。

随着太阳能热发电、太阳能制氢、工业废热回收、高温涂布等领域的快速发展[4-5],研制可适应不同应用环境、具有高温释放性能的微胶囊愈发重要。为了确保微胶囊在诸多领域内能够正常释放或者发挥正常的功效,需要采用耐热性较好、在特定温度不分解或与芯材相容的壁材,控制芯材的释放。良好的热稳定性或者隔热性是耐热微胶囊壁材的首要条件。本文基于壁材种类,对耐热微胶囊的制备、耐热机理及其应用相关进展进行综述。

1 耐热微胶囊的制备方法与耐热原理

1.1 金属壁材

金属类壁材主要包括铁、镍、铜[6]等。金属材料有着较好的导热率、刚性强和不透气性[7],适合无需控制释放的芯材,例如相变材料的热能存储等。由于这类壁材在高温下不易分解且致密性高,使得壁材将芯材牢牢锁在胶囊内部,保护芯材不受损失。由于到达芯材相变温度时,壳会发生热膨胀而可能产生裂缝,使得芯材泄漏(见图1),因此这类微胶囊较为适合无需控制释放的产物。

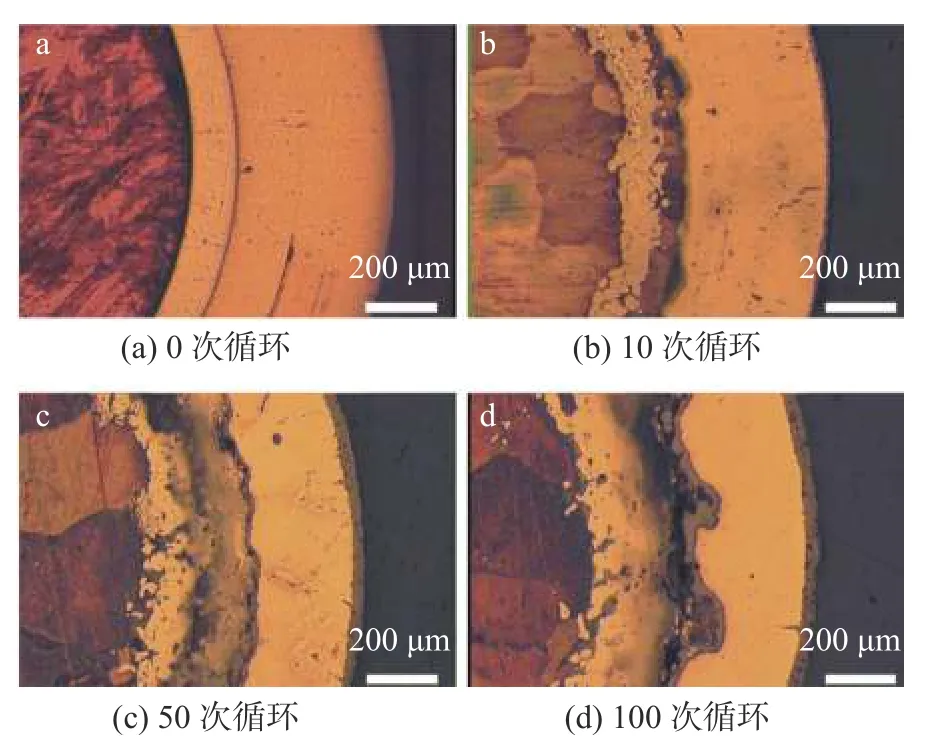

图1 金属壁材破裂示意图Fig. 1 Schematic diagram of metal wall material rupture

Zhang 等[8]制备了铬镍双层封装铜的大胶囊。粒径约为2.5 mm,其中铬层约100 μm,镍层约400 μm(见图2)。该微胶囊的相变温度为1 077 ℃,相变潜热为71 J/g,可以通过电镀时间来控制壳的厚度,从而进一步增加微胶囊的潜热。在之后对微胶囊的测试中,热循环1 000 次后,微胶囊仍稳定。但是铜的膨胀系数大于铬,导致热循环过程中,铬层的破裂程度逐渐加深。

图2 1 050~1 150 ℃下不同热循环次数壁材横截面变化图[8]Fig. 2 Cross-sectional variation of shell material at different number of thermal cycles at 1 050-1 150 ℃[8]

Nomura 等[9]制备的α-氧化铝-铝-硅核壳型相变微胶囊(phase change material microcapsules,MEPCM)的芯材和壁材之间存在空隙,可为芯材在液固两相转变的体积变化留有余地,在大气氛围中加热300 次仍具有良好的耐久性。与之类似的铝-硅/氧化铝核/壳结构微胶囊在20 次热循环后,累积破裂率超过20%[10]。

1.2 无机壁材

无机类壁材主要为二氧化硅[11]、二氧化钛、硅酸钠、碳酸钙[6]等,其优点在于高热稳定性(通常在1 000 ℃左右)、高机械强度、比金属壁材便宜,可用于高温条件下发电、水泥和金属的制造。

Yang 等[12]制备的月桂酸/二氧化硅微胶囊(见图3)耐热性与芯材相比明显增强,热分解温度216.3 ℃,最终分解温度为437.4 ℃,比月桂酸高200 ℃且热循环测试也证明微胶囊具有良好的热可靠性,经过300 次熔化固化循环后微胶囊相变焓降低不超过6%。

图3 界面聚合制备LA@SiO2 微胶囊示意图[12]Fig. 3 Schematic diagram of LA@SiO2 microcapsules prepared by interfacial polymerization[12]

热重分析(thermogravimetry,TG)和微商热重分析(derivative thermogravimetry,DTG)表明,Fang 等[13]制备的七水合磷酸氢钠/二氧化硅(Na2HPO4·7H2O/SiO2)核壳结构微胶囊具有更高的初始分解温度,最大失重率温度为138.8 ℃,提升了62.6 ℃。经30 次热循环实验数据评估,微胶囊的相变焓下降6.5%,热循环后的微胶囊形貌无破损,具有可靠的热性能。

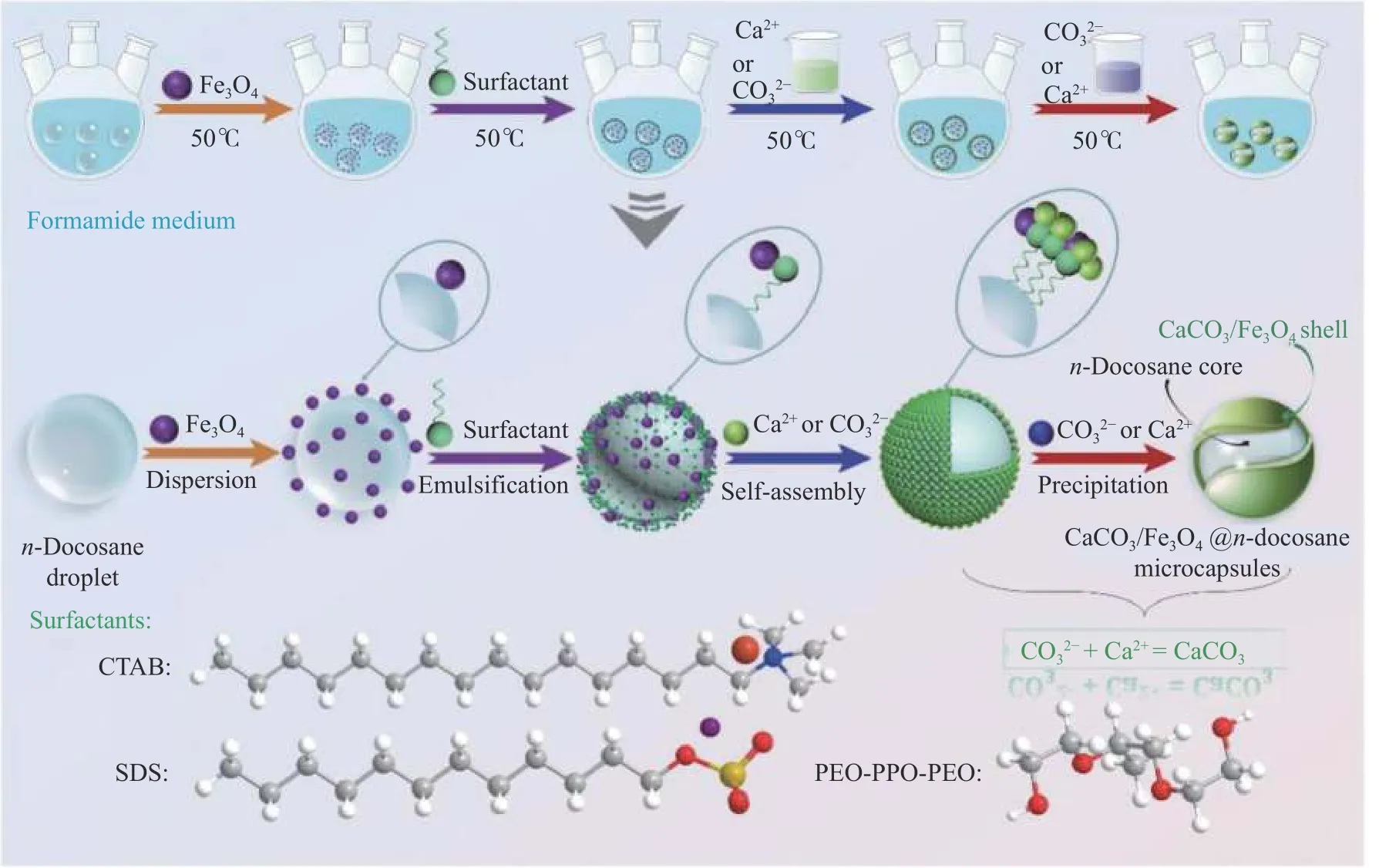

Liu 等[14]将正十二烷封装到CaCO3/Fe3O4壳中(见图4)。差示扫描量热法(differential scanning calorimetry,DSC)和相变焓图表明,壁材具有良好的导热性能,3 种微胶囊的导热率明显增高。热分析(thermal gravimetric analyzer,TGA)曲线显示,3 种微胶囊的最大失重率温度均比正十二烷要高。且十二烷基硫酸钠(sodiumdodecylsulfate,SDS)作模板剂时,在60 ℃下加热16 h 后,芯材的泄露率在1%~2%之间,壁材明显可为芯材提供保护作用。

图4 CaCO3/Fe3O4 @正二十二烷微胶囊的合成路线[14]Fig. 4 Synthesis route of CaCO3/Fe3O4 @ n-docosane microcapsules[14]

1.3 有机壁材

有机物壁材以聚砜[15]、酚醛树脂[16-17]、蜜胺树酯[18-19]、聚氨酯[20-21]等聚合物为主,其优势在于可以使用多种化学或物理方法进行封装,且比金属外壳便宜。考虑到其热稳定性较低(最大400 ℃),导热率较低等特性,主要适用温度在300~400 ℃之间,例如建筑冷却、各种工业过程(食品和造纸)。

温度的变化可以控制芯材的释放机制基于2个概念:温度敏感释放和融合激活释放。前者基于壁材在临界温度下的膨胀或塌陷,而后者基于温度升高时壁材的熔化[22-23]。

图5 中,聚脲醛/SiO2/亚麻籽油润滑微胶囊的初始分解温度为240 ℃,在此温度以下不发生热降解。值得一提的是,纳米材料对复合材料的热稳定性最终会取决于聚合物基质本身的性质,也就是聚合物热降解路径[24-28]。

图5 合成微胶囊的SEM 图像 (a)整体形貌;(b)单个微胶囊;(c)破裂的微胶囊[23]Fig. 5 SEM images of synthetic microcapsules (a) overall morphology,(b) individual microcapsules,(c) ruptured microcapsules[23]

Wang 等[29]通过界面聚合法将正十八烷和百里香油包埋在聚脲外壳中(见图6),以实现微胶囊的热储存和杀菌双重作用。微胶囊的热性能分析表明,不同核壳比的微胶囊的热分解分度均高于芯材的热解温度。且随着百里香油的浓度变高,微胶囊的失重温度也越来越早。微胶囊与芯材的相变行为相同,壁材的包埋对芯材未产生影响。

图6 聚脲微胶囊制备示意图[29]Fig. 6 Diagram of preparation of polyurea microcapsules[29]

Muhoza 等[30]用明胶和果胶作为复合凝聚壁材,对肉桂醛进行包埋。实验发现,微胶囊化可将肉桂醛的热分解温度由180~220 ℃提高至350~400 ℃。他们还将壳聚糖加入作为冷冻保护剂,观察在冷冻干燥过程中的影响[31]。结果表明,壳聚糖与明胶果胶凝聚层形成氢键,使凝聚层的分解温度提高100 ℃,并且改善了肉桂醛在45 ℃下的稳定性和耐保存度。

1.4 复合壁材

新近发展的纳米复合壁材集无机壁材和有机壁材的优点,使微胶囊的制备过程相对简单、无危险性、应用范围更广,且技术较为成熟,可以包覆更多种类的芯材,如药物、香料、染料、催化剂、相变材料等。不同的纳米材料与聚合物之间的相互作用是影响复合材料耐热性的一大关键因素。针对不同的纳米添加材料,其耐热原理也不尽相同。

以片层材料蒙脱土(montmorillonite,MMT)为例,在聚合物基材中引入片状增强材料(见图7),可改善材料的热稳定性,填料可作为分解挥发性产物传质传热的屏障,热分解的早期,片状填料可提高样品的分解温度,从而赋予材料更好的阻燃性能[32-33]。

图7 片层组隔原理示意图Fig. 7 Schematic diagram of the principle of lamellar group spacing

Sun 等[34]研究了添加不同质量MMT 比例的X 射线衍射(XRD)中,峰2θ=8°时,存在MMT/聚氨酯(polyurethane,PU)之间嵌合或剥离现象。粘土基面反射向低角度运动说明形成了纳米夹层(见图8(a))。在温度>320 ℃时,添加的MMT 会分解并充当绝热材料阻碍产物挥发,从而提高纳米复合材料的热稳定性。

图8 PU/MMT 复合材料的XRD 和TEM 图像[34]Fig. 8 XRD and TEM images of PU/MMT composites[34]

高温趋向于减弱基体的分子及界面之间作用力,同时由于分子动能增加,也会是化学键产生断裂(见图9)。纳米填料的加入使得基体表面的官能团与填料表面的官能团起化学作用,在界面产生化学键的结合,纳米颗粒与大分子之间的结合点减少了大分子侧链的数量和自由度,进而增强其稳定性。

图9 化学键作用原理示意图Fig. 9 Schematic diagram of the principle of chemical bonding

Xiao 等[35]制备的明胶-阿拉伯胶微胶囊的热重结果表明,虽然150 ℃之前有着大量的精油损失,但是在246 ℃时,有2 个表示精油释放的峰。这种现象表明在高温时仍有精油存在与聚合物内部,使得复合凝聚层微胶囊的高温保护成为可能,为工业发展提供实际意义。在纳米杂交的相变材料中[36],通过在烷烃支链上添加酯基,增加了分子间作用力,使材料的初始分解温度和耐热性提高,但是当暴露在纳米SiO2孔外部的酯基更多时,耐热性降低。

此外,双壁和多壁微胶囊[37]也可以改善微胶囊壁材性能,例如采用一步成型[38]的方式制备出的双层聚氨酯(PU/polyureaformaldehyde,PUF)微胶囊在高温(180 ℃,2 h)及力学作用下的稳定性比单壁微胶囊有了很大提高。

Li 等[39]通过原位聚合法和界面聚合法将1-丁基-3-甲基咪唑六氟磷酸盐 (1-butyl-3-methylimidazolium hexafluorophosphate,{BMIm}PF6)利用PU/PUF 进行包埋,形成多壁微胶囊。该微胶囊在180~400 ℃开始分解,400 ℃时芯材开始蒸发,它表现出优异的耐热性能,可进一步应用在高温环境中。类似的还有聚砜(polysulfone,PSF)/SiO2/润滑油双壁微胶囊[40](见图10)与Al2O3和铜(Cu)两层包覆相变微胶囊[41]。

图10 装有润滑剂的微胶囊制备图、SEM 显微照片(a)~(e)和EDS(g)[40]Fig. 10 Preparation diagram and SEM (a)-(e) micrographs and EDS (g) of microcapsules loaded with lubricant[40]

2 耐热微胶囊的应用

耐热微胶囊的种类繁多,它们所用材料、制备方法、用途及性能部分示例列于表1,以下按其种类分别介绍。

2.1 耐热型相变微胶囊

相变材料(phase change material,PCM)是当今一种重要的储热材料,其微胶囊化的难点在于壁材的高温稳定性,包括耐高温性、致密性、耐腐蚀性[56-57]等。当前对高温相变微胶囊壁材的研究中,无机、有机、无机-有机材料[58-66]等均有涉及,例如掺有纳米粒子的聚合物[61]或耐热性强的聚合物[63]等。

通过悬浮聚合法合成的丙烯酸酯(acrylic ester;acrylate,BeA)和甲基丙烯酸甲酯(methyl methacrylate,MMA)的共聚物微胶囊[42](见图11)中,作壁材的聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)在180~430 ℃内持续降解,而微胶囊失重温度均在315 ℃以上,表现出良好的耐热性。使用溶胶-凝胶法[44]将二氧化硅包裹的正十八烷相变微胶囊,经TGA、DTG 表明,二氧化硅壳的II 级分解温度为325 ℃,这改善了石蜡相变材料的热稳定性和可燃性。为了使PU 材料具有热能储存和热调节能力,Liao 等[64]将制备的三聚氰胺-甲醛树脂/硬脂酸(stearic acid,SA)相变微胶囊添加至PU 材料中,相变微胶囊在在90 ℃下仍可保持固体状态,在经过100 次热循环后,PU 外观无变化且无液体泄漏。

图11 P(BeA-co-MMA)微胶囊形成示意图[42]Fig. 11 Schematic diagram of the formation of P(BeA-co-MMA) microcapsules[42]

Sánchez 等[65]采用Shirasu 多孔玻璃乳化技术和悬浮聚合法制备了石蜡/聚苯乙烯微胶囊(见图12),该微胶囊在135 ℃下使用不会有明显的变化,可以在140 ℃下经受纺织品涂层固化30 min。

图12 32~172 ℃热处理的相变微胶囊[65]Fig. 12 Phase change microcapsules heat treated at 32-172 °C[65]

2.2 耐热型阻燃微胶囊

在电缆、运动器械或电气工业中,传统添加的卤素化合物会产生有毒的气体,需开发新的具有阻燃元素的无卤化合物的新型阻燃剂[67-69],而将其微胶囊化保护其不受外界的敏感刺激[67]。

Qu 等[67]以磷氮反应性二胺(phosphorus nitrogen reactive diamine,PNDA)对三聚氰胺甲醛树脂进行改性,采用原位聚合法制得以改性三聚氰胺甲醛(melamine-formaldehyde,MF)树脂为壳、正十八烷为核的阻燃纳米胶囊。结果表明,随着纳米PNDA 的增加,NanoC18的残炭量增加,含磷氮的PNDA 产生了溶胀的炭层,该炭层充当了阻止热传递的物理屏障,抑制热量和烟气的释放。

Gao 等[70]对溶胶凝胶法进行优化,如图13 所示,用聚二甲基硅氧烷和SiO2对聚磷酸铵(ammonium polyphosphate,APP)微胶囊化,制备了SiO2CAPP 阻燃剂微胶囊。在阻燃性能测试中,添加了10%微胶囊的热塑性聚氨酯(thermoplastic polyurethane,TUA)的极限氧指数(limiting oxygen index,LOI)可达31%。推测是由于APP和Si 的协同作用以及SiO2CAPP 在基体中良好的的分散性,使得微胶囊的引入提高了聚氨酯材料的火灾安全性。Qu 等[71]以PMMA 为壁材,六苯氧基环三磷腈为芯材,制得阻燃剂微胶囊,将其应用在环氧树脂(epoxy resin,EP)中研究微胶囊/环氧树脂复合材料的性能。当阻燃剂添加量为1%时,复合材料的LOI 值可达30.5%,无熔融情况,且复合材料降低了热释放速率、总热释放量,增强了火灾安全性。

图13 微胶囊制备示意图及SEM照片(a) SiO2APP 和(b)SiO2CAPP[70]Fig. 13 Schematic diagram and SEM photographs of microcapsule preparation of (a) SiO2APP and (b)SiO2CAPP[70]

2.3 耐热型自修复微胶囊

在材料的加工过程中,高温、机械力大是常规条件,热塑材料在较高温度下会通过高强机械强度挤压破裂[72-73]。通常在材料中添加自修复微胶囊来应对这些问题,常见的壁材主要有三聚氰胺甲醛[74-75]、PU[20]等。

例如,原位 PUF 壁材的自愈合微胶囊[76]的5%的失重温度为122、238 ℃时PUF 壁材开始降解,壁材降解后芯材释放达到自愈合效果,且可在热稳定性和室温储存稳定性良好。PU/PUF 双层微胶囊[77]和在180℃恒温2 h 条件下的失重率仅为10%。三聚氰胺-尿素-甲醛壁材微胶囊[78]失重10%~15%,在300 ℃下具有良好的热稳定性。

2.4 耐热型润滑微胶囊

当前常用的自润滑材料存在着各种缺点,如线膨胀系数大,导热性差,耐热性差,加工困难等[79-80],通过添加各种填料如润滑剂微胶囊是当前重要趋势,既符合润滑功能,还提高了其机械性能、耐温性等。

聚脲-甲醛/二氧化硅复合壁材的亚麻油润滑剂微胶囊[23]的初始分解温度位240 ℃,有助于提高涂层的摩擦学性能。外壳材料PUF 在220 ℃时热失重为5%,此时芯材HDMI 的保留率为90%。当微胶囊完整不破裂时,具有出色的稳定性[81](见图14)。

图14 润滑微胶囊的TGA 曲线和高温处理后的SEM[81]Fig. 14 TGA curves and SEM of lubricated microcapsules after high temperature treatment[81]

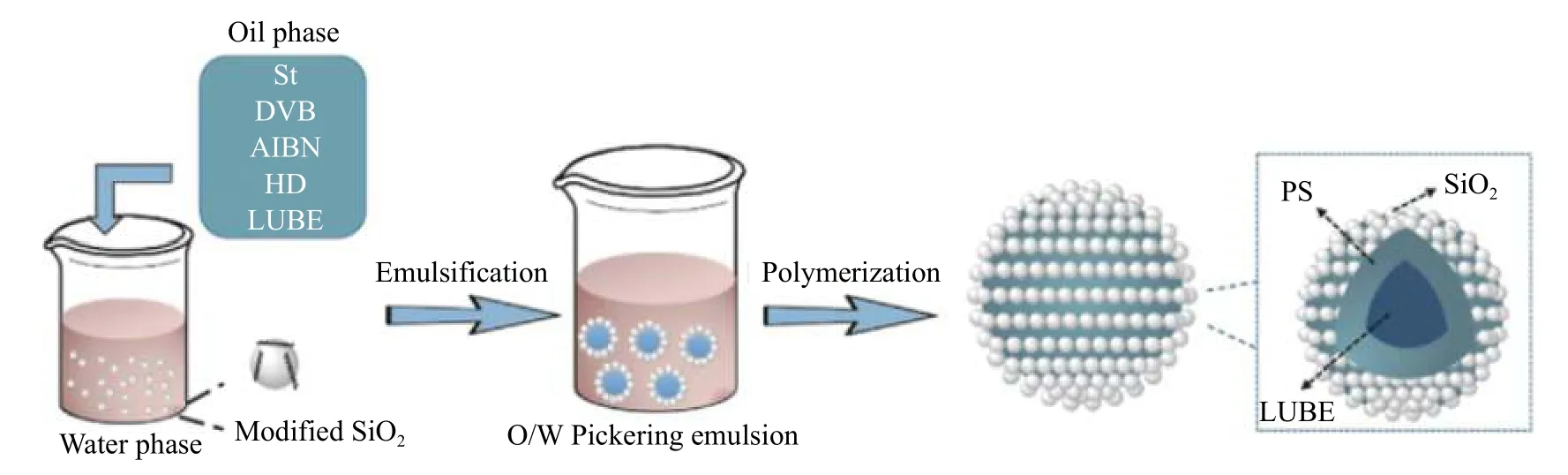

Li 等[82]通过Pickering 乳液聚合法得到的SiO2包被的聚苯乙烯微胶囊(见图15)的初始分解温度为250 ℃,比润滑油提高50 ℃,大大提高了其耐热性。类似的三聚氰胺-重矿物油微胶囊[83]、PU/SiO2-液体石蜡微胶囊[84]均兼顾了热稳定性与润滑特性。

图15 PS/ SiO2 混合微胶囊形成的图解[82]Fig. 15 Illustration of PS/ SiO2 hybrid microcapsule formation[82]

2.5 耐热型香精微胶囊

香精的组成多为易挥发性物质,沸点低不耐热,留香时间短,而微胶囊化可使其释放时间大大延长,然而在一些特定用途,如高温烘焙、高温烘烤下,常规材料的微胶囊经高温香气保留率仍然低下[85-86],需要对香精微胶囊的耐热性深入研究。

Li 等[52]通过喷雾干燥法制备了阿拉伯树胶和麦芽糊精包埋的桂花香精,实验表明,香精在120 ℃下处理30 min 后微胶囊香精保留率高达85.2%,在60 ℃下储放1 w 后保留率为95.4%,比同条件下纯香料保留率高18 倍。Zhang 等[36]为延长精油的释放时间,制备了双层微胶囊。该微胶囊以β-环糊精为内壁,海藻酸钠和壳聚糖为外壁,对薰衣草精油进行包埋。该微胶囊包埋率约为80%,在250 ℃内有良好的热稳定性,可长时间持续释放有效成分。100~250 ℃内,由于精油的沸点较低,热失重曲线稳定。达到壁材分解温度后,开始急剧失重,可以看出微胶囊有着良好的致密性和热稳定性。

2.6 耐热型食品微胶囊

食品工业中出现了越来越复杂的配方,例如牛奶中添加的易于自氧化的多不饱和脂肪酸,易挥发的风味化合物等物质,加工时易损耗,通常以微胶囊化提升其耐久性[87-89]。食品的高温处理是不可避免的,因此壁材的选择是至关重要的。壁材可为芯材提供最大限度的抵御不良条件的能力,又要避免在加工或使用时产生的不愉快的味道[90-94]。

Wang 等[55]用复合凝聚法制备的马铃薯蛋白(potato protein,PP)/葡萄籽油(grape seed oil,GO)微胶囊,表征发现微胶囊具有完整的类似于球状的形貌(见图16),且葡萄籽油与马铃薯蛋白之间存在着物理作用,增强了其稳定性。Pei 等[93]发现壁材的交联度是微胶囊缓释效果的关键,随着壁材浓度的升高,微胶囊的分解温度升至180 ℃,热性能更好。

图16 PP/GO 微胶囊SEM 图[54]Fig. 16 SEM image of PP/GO microcapsules[54]

3 结语

本综述讨论了近年来在多方面对耐热微胶囊的研究进展。首先阐述了一般聚合物作壁材分解时对微胶囊的不利影响。其次,详细介绍了为增强微胶囊热性能而采用的多层壁、交联作用、复合材料等方法,以合成多种耐热性提升度不同的纳米、微米胶囊。此外还归纳总结了各种耐热性得到提高的机制。最后介绍了目前耐热微胶囊的应用情况。

对于目前耐热微胶囊的实际应用上,主要还是考虑2 方面:①具有适当的热行为;②在外壳在贮藏运输中的抗机械性。多数微胶囊的首要难题是在合适的玻璃化转变温度和最小的芯材泄露之间找到一个平衡点。此外还存在长期稳定性和包封率低、微胶囊在溶液中分散性差等其他问题。

目前制备耐高温微胶囊的常用技术主要有喷雾干燥法、复合凝聚法、环糊精法等,但是这几种方法都具有一定的局限性。喷雾干燥法制备的微胶囊可以承受一定的环境温度,但无法在太高温度下保护芯材,且当芯材为油时,生产过程易泄露;环糊精有着良好的耐热性,在包埋风味物质时可以很大程度上保留这些成分,但是环糊精内部腔体小,装载量低,无法装载大分子物质;而复合凝聚法得到的微胶囊可以耐受高温、高湿和溶剂,但制备过程复杂。

对耐热微胶囊以后的发展,仍可从多种角度来对其性能进一步改善。①在微胶囊外壳中添加愈合材料,可以修复材料中的损伤;②在外壳中添加一些刺激响应材料,以促进控制释放;③利用生物材料制备适用于生物医学应用具有良好生物相容性的微胶囊;④通过提高机械稳定性,可以避免相变材料中的泄漏。改性后的耐高温微胶囊可以在不损失性能的情况下具有更长的使用寿命。