面向矿下皮带运输安全维护的语音通信控制系统研发

张 珂,赵雪悦,乐 斌,章文睿

(1.上海应用技术大学 机械工程学院,上海 201418;2.上海华欣民福自控设备有限公司,上海 200052)

我国的能源的主要形式是煤炭,煤炭工业在我国占据着主导地位[1]。带式输送机在煤矿开采中会被高频的使用,它的正常运作是煤矿企业高效率生产的重要保障。日常的煤炭开采工作中,皮带运输系统作为最重要的组成部分,因运输量大,成本低等特点被广泛应用于煤炭开采[2]。相对于其他工业自动化领域,煤炭工业设备的自动化程度相对来说有所欠缺。所以对于矿下带式输送机的安全保护不容忽视,一旦发生类似于皮带断裂等严重故障,很可能对矿下工人生命安全造成威胁,导致巨大的损失,所以对于矿下运输系统的安全保护进行研究有着十分重要的意义[3]。

西方经济水平处于领先状态,因此对于皮带运输系统有着较早的研究。从1840 年开始,高倾角、大功率的皮带运输系统就被广泛应用于煤炭开采工业中。随着对煤炭需求量的增加,西方各国逐渐开展了对带式运输系统监控保护装置的研究。1975 年美国霍尼韦尔公司提出集散控制理念,推出TDC2000 系统;现阶段又以日本阪东公司的TATEBO-Ⅲ型为典型代表,使运行更加协调,提高整个行业的生产稳定性和安全性[4]。Ahmadi 等[5]利用振动状态监控技术来实现对带式运输系统的状态监控和故障诊断;Kruczek 等[6]为保证皮带无故障的运行,研究了多元数据分析再故障检测中的应用。我国的煤炭开采工作相较于国外还是处于落后的阶段,直到20 世纪90 年代,开展的“日产万吨综采设备”项目,皮带运输系统才被运用到矿下煤炭开采中。近20 年来,我国对于带式运输系统的研究已经取得了很大的进步,虽然自动化程度在不断提高,但是带式运输系统的安全保护监控依旧效率不高,无法精准定位,可靠性较差。李琰莹等[7]运用PLC 开发了一套矿用皮带运输机监控系统,通过在线监控了解运行情况;张伟[8]同样提出一种基于PLC 的井下煤矿皮带运输监控系统,提升带式运输系统的安全性。正因为矿下皮带运输系统的工作特殊性,维护人员不可能一直守在矿下工作一线,所以实现在矿上工作站对皮带运输安全实时监控显得十分重要。这需要带式运输系统沿线的传感器与上位机PLC 通过以太网的通信以及各模块之间的配合,对设备进行安全、可靠、高效监控。

矿下语音通话对于带式运输系统的安全维护以及矿下人员的工作安全有着十分重要的作用。语音通话系统可以方便工作人员进行维修作业时进行实时的交流,保障矿井工作人员的安全[9]。语音通话系统主要是用来采集语音数据,将采集到的语音数据进行压缩然后解码并播放出来,实现矿下语音通话功能[10]。而想要进行矿下语音通话,则必须得搭建语音信号发送通道,但由于矿下恶劣的环境,语音信号往往容易受到干扰导致信号不稳定。随着通信技术的不断发展,矿下语音系统也在发生更迭,从早期的调度电话到矿下小灵通,直至目前的CAN 总线技术。由于调度电话以及矿下小灵通无法完成实时通信且极易受到信号干扰,性能稳定优异的CAN 总线技术逐渐取代前两者并发挥着重要的作用[11]。

针对上述带式运输系统安全监控以及矿下语音无法维持稳定,无法进行实时通话,安全监控保护与语音通话分散控制等问题,本文提出一个面向矿下皮带运输安全维护的语音通信控制系统的研发,该系统采用PLC 控制模块结合CAN 总线的通信技术实现功能的融合。通过实验对该系统功能进行进一步的验证,结果表明整个系统在实验中运行稳定且良好。

1 系统方案设计

1.1 系统功能分析

目前矿下皮带运输保护系统和语音通话系统是2 个独立的系统且结构复杂,增加了工作人员对带式输送机的维修难度,也不利于实时交流沟通,存在较大的安全隐患[12]。所以将2 个独立的系统进行融合,简化矿下皮带运输系统的结构,增加整个系统的安全稳定性。系统将PLC 作为核心控制模块,除需要对带式运输机进行启停控制外,还与皮带保护系统以及通信系统连接,完成运输保护功能与矿下语音通信功能的融合。该系统通过带式输送机安全保护模块接收带式输送机沿线的传感器信号,信号异常时,维修人员可以及时对皮带故障点进行定位并展开维修,同时维修人员可通过语音通信系统完成实时对话,及时与其他人员进行沟通交流,提高井下作业的工作效率,并且当矿下发生安全事故时,井下工作人员也可与地面营救人员取得联系,极大的保障了井下作业人员的安全。

1.2 系统方案设计

整个系统的组成包括:PLC 上位机,监控站,皮带安全与语音通信融合系统板,系统结构图如图1所示。监控分站对传感器数据以及语音传输进行监控以及数据的编码处理,通过CAN 总线与主站之间联系,最终由上位机根据收到的信息做出相应的处理。

(1)PLC 控制模块。PLC 是一种数字运算操作系统,各类机械系统被数字式或模拟式的输入输出所控制。该系统需要通过数据采集模块对传感器数据进行采集,当数据发生异常时,及时将异常信号反馈至上位机PLC 并通过PLC 完成停机等操作,实现带式运输机的安全保护功能。与单片机相比较而言,PLC 作为一个复杂的嵌入式系统,虽然使用和维护成本稍高,但是十分的可靠,抗干扰性能比较强[13]。对于井下复杂的作业环境来说,PLC 是控制系统的最佳选择。

(2)中央控制模块。该系统在实际运行过程中传感器以及语音传输会产生大量的数据,所以需要对所产生的数据进行快速处理,更快的响应速度就会有更高的工作效率,同时还需对数据进行存储,方便后续系统进一步的优化完善。鉴于井下复杂的特殊工作环境,此处所需要的处理芯片不仅要有强大的处理功能还需有稳定抗干扰性强的功能。

(3) 通信模块。选择CAN 总线通信作为矿下语音信号与传感器信号的传输方式。CAN 总线成本低,数据通信实时性强,抗干扰性优于RS-232、RS-485,总线节点数量多于RS-485[14]。同时它还是一种有效支持分布式控制或实时控制的串行通信网络,基于此优点,在矿下进行长距离的数据传输中,选择CAN 总线作为煤矿带式输送机的通信方式。

2 硬件设计

硬件组成图如图2 所示,安全维护语音控制系统使用PLC 作为控制模块,LPC1768FBD100 为核心芯片的中央控制模块,CAN 总线作为数据传输的方式,完成矿下皮带运输安全维护的语音通信控制系统的研发设计。该系统不仅可以简化皮带运输结构,并且能快速实现故障定位,方便维修人员及时进行检修。

图2 系统硬件组成图Fig. 2 System hardware composition diagram

2.1 PLC 选型

本系统使用PLC 型号为汇川H2U,其具有存储空间大,运行速度快,支持高达128 个子程序和21 个中断子程序,在提供完整的加密功能,保护用户的知识产权且满足功能的前提下,会有最小的输出成本。该型号PLC 程序存储空间大且内部集成大容量的电源,可以直接对传感器、外部中间继电器等进行供电,具有多通道高频率高速输入输出端口,丰富的运动和定位控制功能。汇川H2U 集成2 个独立的通信口,提供丰富的通信协议,方便系统集成,可以与矿山自动化集控网络无缝对接,实现远程监视与控制功能。

2.2 中央控制芯片

根据矿下皮带运输安全维护控制系统的要求,通过对芯片资料的分析对比,选择恩智浦半导体公司的LPC1768 作为系统中央控制模块的核心芯片。该芯片拥有ARM Cortex-M3 的内核,可以增强系统的特性。其操作频率可达到100 MHz,远高于STM32 芯片的36 MHz 操作频率,ARM Cortex-M3 CPU 有3 级流水线、哈佛结构、独立的本地指令、数据总线、可以应用到外设性能较低的第3 条总线以及一个可以随机跳转的内部预取指单元[15]。在工业控制上相较于STM32 也是更加稳定高效,且STM32 的成本价格比LPC1768 要高,综合考虑选择LPC1768 作为系统中央控制模块的核心芯片。

2.3 本质安全电路设计

电源电路是整个系统设计中最重要的部分,为系统板提供电源。设计电源电路时需要考虑到整个系统板的电压、电流、功率等,由于系统在煤矿矿井中使用,同时还必须考虑矿下恶劣的环境,因此系统设计中的供电需要使用本安型防爆电源。本质安全电路(本安电路)的设计要求是即使系统中某处线路发生短路或者火花,也不足以点燃周围的易燃易爆气体,从而导致安全事故。

根据本质安全型防爆电源设计的要求,需要保护一些如电容等可以储能的电子元件,减小系统板元件的放电量,间接保护整个系统电路,主要是因为易燃物品仅需一定的火花能量便可以点燃它们[16]。而安全火花电路指的是电路中元件的放电量无法点燃易燃的物品。在矿井下,当矿下气体浓度达到8.5%时,最易发生爆炸;当气体浓度达到9.5%时,爆炸压力值最高,只需要0.5 J 的能量就足以引起GAS 爆炸,所以火花能量需要低于一定的值[17]。

本安型防爆电路主要是预防电弧放电而产生的电火花,电弧放电极易点燃爆炸性气体,所以本质安全型防爆电路的基本内容是电感电路[18]。

系统中的供电来源主要来自地面,地面上的电源必须跟断路器连接后才可进入配电箱,这样即使发生意外也能及时切断电源保障安全,同时在防爆配电箱内部加入了矿井标准电压127 V,并使用开关电源达到降压至24 V 电压,其本安型电路设计如图3 所示。

图3 本安电路设计图Fig. 3 Intrinsically safe circuit design diagram

2.4 以太网通信模块电路设计

系统中监控主站与上位机之间的通信是由通信速率高且可靠性强的以太网来实现,这是一种计算机局域网技术。在以太网通信模块中,可使用W5500、DP83848 等作为其核心芯片,其中W5500硬件电路简单,但是网口速度受限于SPI 接口,且成本较高,而DP83848 的网口速度可以接近100 M,成本低于W5500,因此在以太网通信模块中选择将DP83848 作为核心芯片。这是一种集成以太网的芯片,集成度高,全功能低功耗,性能十分优越,其电路设计原理如图4 所示。

图4 以太网通信模块电路原理图Fig. 4 Schematic diagram of Ethernet communication module circuit

为了减少芯片引脚的使用数量,采用RMII 接口模式,同时在DP83848 的引脚34(X1)外接一个50 兆赫兹的振荡器达到相应的50 MHz 的时钟传输速率,来保证DP83848 的正常运行。

2.5 语音模块电路设计

系统设计的语音模块电路中将VS1063 作为主芯片,该芯片成本低,操作方便,可以获得音质较好的语音信号,是一款易于使用的多功能编码器,能够对不同音频格式进行编码和解码,其电路原理图如图5 所示。

图5 语音模块电路原理图Fig. 5 Schematic diagram of the voice module circuit

当监控站之间进行语音通话时,VS1063 芯片的引脚1(MICP)和引脚2(MICN)会将收集到的模拟语音数据传递给芯片VS1063,然后VS1063将这些采集到的数据进行语音编码[10]。然后通过芯片的引脚30(SO),由CAN 总线编码并输送到各个监控分站中,接收到数据的监控分站会通过语音模块的VS1063 芯片的29(SI)脚将接收到相应的语音数据传递给芯片VS1063。然后将这些数据进行语音解码操作,最后通过与引脚39(RIGHT)和引脚46(LEFT)连接的扬声器将处理好的语音数据播放出来,实现矿下皮带语音对讲功能。

3 系统软件设计

3.1 系统工作流程

皮带运输安全维护语音通信控制系统主要包括PLC 上位机、操作台、监控主从站等。其中为了对带式运输系统进行保护,皮带沿线会布置传感器,当出现故障时,传感器会将接受的信号传输给监控分站,再由监控分站逐步传给主站,通过监控主站与PLC 之间的联系,上位机PLC 根据所获得的信号做出相应的操作,方便维修人员检修的同时也对设备以及矿下作业人员的安全起到了保护作用。

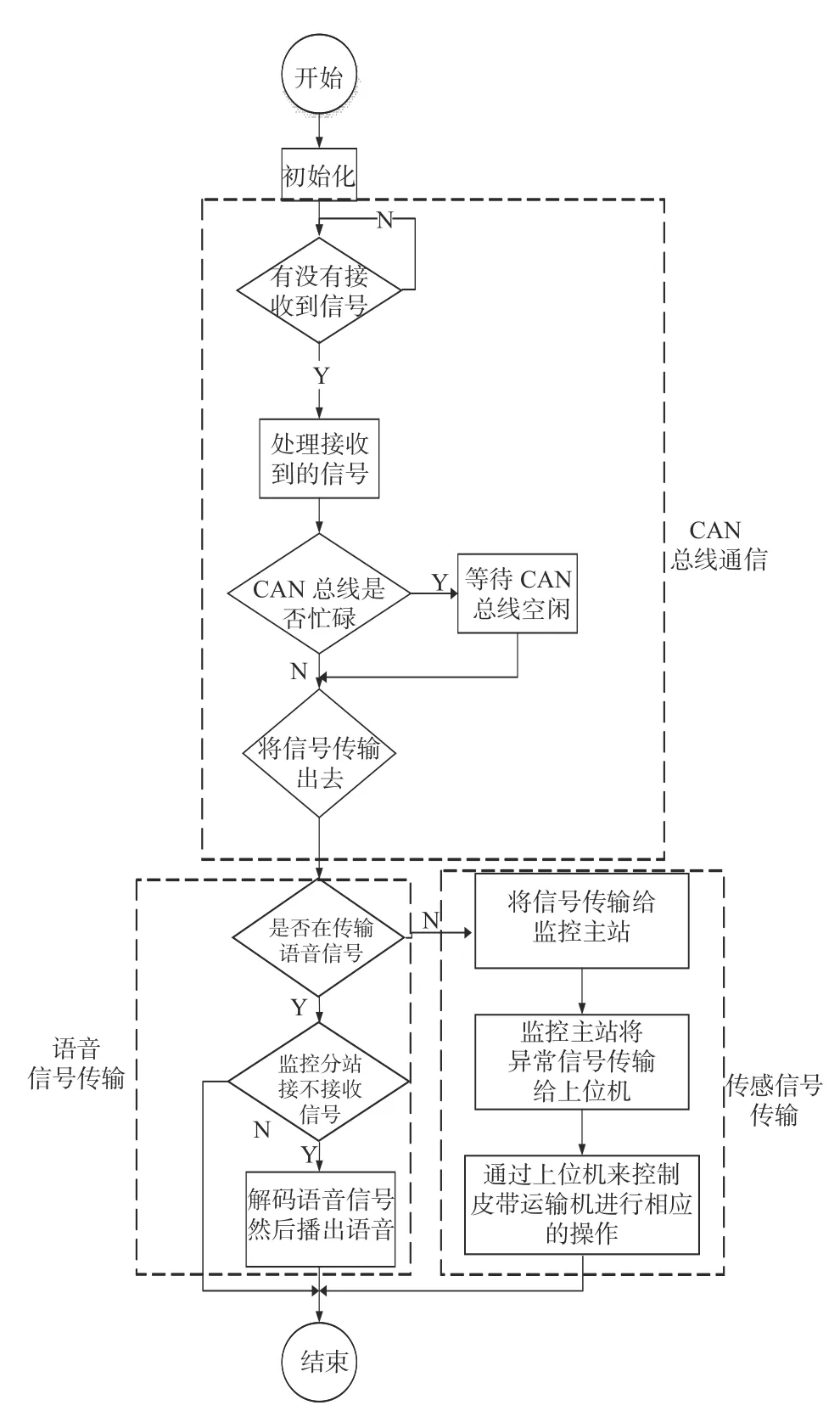

中央控制模块中的LPC1768 芯片对语音模块进行控制,各监控站之间语音通话时,控制语音模块中的VS1063 芯片对语音数据进行编码操作,然后再由CAN 总线传递给各监控分站,再由芯片进行解码,然后通过扬声器播放,实现矿下的语音对讲。如图6 所示,系统在启动之前,需要将系统每个模块进行初始化,然后进行数据采集工作,接下来系统将会判断采集到的数据类型,并将采集到的数据传输给相应的模块,各个模块会分别对数据进行处理。

图6 系统软件设计流程Fig. 6 System software design flow chart

3.2 语音模块软件设计

3.2.1 语音收发切换控制软件设计

如图7 所示,系统的语音数据收发模式的切换由第8 路数字量输入控制,当IN8 输入有效时(低电平),单片机控制VS1063 芯片采样麦克风的模拟量音频输入信号,对采样的数字量数据进行编码,并通过以太网芯片将编码后的音频数据包传输到以太网,同时,VS1063 芯片停止解码由MCU 转发的音频数据流,抑制扬声器的输出。当IN8 输入无效时(高电平),单片机控制VS1063 芯片解码所收到的同一网段上的所有音频数据包,并将解码的音频采样数据进行D/A 转换后在扬声器上输出[10]。

图7 语音收发切换控制逻辑Fig. 7 Voice transceiver switching control logic

3.2.2 语音去噪软件设计

由于矿下下恶劣的环境,声音嘈杂,对语音信号的传输造成了极大的干扰。根据Claude Shannon所提出的采样定理,作为连续时间信号和离散时间信号,即模拟信号和数字信号之间的基本桥梁,该定理说明采样频率和信号频谱之间的关系,是连续信号离散化的基本依据。当语音信号的最高频率比采样频率的一半还要小,便可以采集到较完整的语音信号,能很大程度上的采集到有效的语音信号,可以提高语音传输的准确性。在系统中,使用二阶低通滤波器对音频信号进行处理,对高频的矿下噪声进行滤波,保障采集到的语音信号都是有效的。

经过二阶低通滤波器处理后的语音信号为:

式中:Y(z)是通过二阶低通滤波器处理后的语音信号;X(z)是没有经过二阶低通滤波器处理过的语音信号;传递函数H(z)中的b(1)、b(2)、b(3)、a(2)和a(3)都是常数,分别为1、2、1、0.825、0.294。图8为语音信号的滤波特性波形图。

图8 语音信号滤波特性波形图Fig. 8 Waveform diagram of speech signal filtering characteristics

系统中的语音信号处理的采样频率为8 kHz,选择的二阶低通滤波器比较稳定,操作简单。它可以有效将语音信号中的高频谐波分量去除,采集到更加稳定的语音信号。

3.3 CAN 总线通信软件设计

系统支持基于标准帧的CAN2.0 通信协议。CAN 协议的特性包括完整性的串行数据通信、提供实时支持且具备检错能力。CAN 通信报文的处理延时小于15 ms,并且由一个单独的线程完成。每个系统板都可以与多个连接在同一总线上的通信板进行数据交换。

系统使用拨码开关对CAN 总线进行控制,当拨码开关SWA1 处于OFF 状态时,CAN 通信被激活,当SWA1 处于ON 状态时,CAN 通信接口停止发送/接收数据。CAN 通信无主从站的区别,每个连接在总线上的监控站既可以发送本地信息又可以接收远程信息,并将接收到的远程信息保存到设定的存储区内[19]。其具有多主站依据优先权进行总线访问的特点,任何站点都可以作为主站向总线发送信息并控制其他的站点或者获取需用的状态。

如图9 所示,系统CAN 总线的起始帧为0,监控站的地址内容保存在11 位的标识符当中,每个监控站都可以传输8 位数据。CAN 总线的通信帧的数据区与接收到的8 位数据一一对应,从SIG_IN8 接收到的数据与通信帧的数据区第一位是相呼应的,而SIG_IN7 接收到的数据与通信帧的数据区第二位相呼应,以此类推,其他接收到的数据都是与相应的通信帧相匹配[20]。

图9 CAN 总线通信帧数据定义Fig. 9 CAN bus communication frame data definition diagram

4 实验测试

为了检测面向矿下皮带运输安全维护的语音通信控制系统是否可以正常运行,对系统各个模块的功能进行实验调试。

4.1 系统联调实验

使用PLC、显示屏以及系统板搭建控制系统的实验平台,对PLC 与监控站之间的通信进行实验验证。如图10 所示,在传感器数据采集模块处给传感器一个模拟故障信号,此时数码管会显示异常信号“SH”,接着系统通过以太网通信将异常信号传输给上位机PLC,PLC 便会发出语音预警,同时对带式输送机进行相应的停车维修等操作。

图10 系统联调实验Fig. 10 System joint debugging experiment

4.2 数码管显示模块实验

显示模块使用拨码开关来控制数码管的地址显示,如图11 所示,当拨动拨码开关时,数码管地址显示功能正常,且数码管地址的显示与拨码开关是一一对应的。

图11 数码管监控站地址显示实物图Fig. 11 The actual picture showing the address of the digital tube monitoring station

4.3 语音通话实验

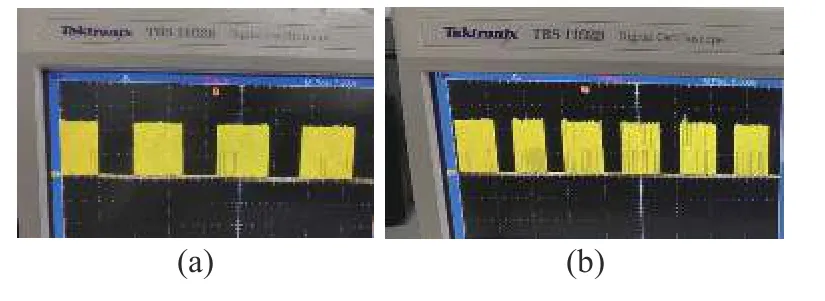

实验使用示波器来模拟语音信号的采集,通过波形的变化直观的显示语音通话功能是否正常并将CAN 总线的波特率设置成不同的大小来对语音通话的波形进行比较分析。将CAN 总线的波特率分别设置为50、100 Kb·s-1,得到的语音通话波形如图12 所示。

图12 语音通话波形图Fig. 12 Voice call waveform

如图12(a)所示,当CAN 总线的波特率为50 kb·s-1,相邻的数据之间的间隔为5 ms;如图12(b)所示,当CAN 总线的波特率为100 kb·s-1,相邻的数据之间的间隔为2.5 ms。结果满足当波特率一定时,CAN 总线的数据传输速率稳定,因此可以保证整个矿下语音通话功能的稳定性。

5 结语

本文以矿下带式输送机为目标,使用嵌入式技术、通信技术等完成矿下皮带运输安全维护的语音通信控制系统的开发和实验。根据系统的要求确定适用的通信技术以及语音编码算法,通过维纳滤波理论进行去噪处理,使语音信号更加稳定。考虑煤炭开采的安全性,采用本安型电路设计,将外部供电电源与系统板内部的电路隔离,保证系统的安全稳定性。

本文提出的矿下皮带运输安全维护的语音通信控制系统的设计,根据现有带式运输的使用需求,结合嵌入式技术、CAN 总线通信技术等,使皮带运输保护与语音通信功能融合,实现矿下实时语音通话功能;同时采集皮带沿线的保护传感器数据,实现矿下皮带运输监控及保护功能。该系统简化了皮带运输结构,节约成本,有利于后期的维护和检修。解决了目前市场上矿下带式运输结构因为安全保护系统和语音通讯系统分开,而导致的结构极为复杂的问题。