磁场及靶基距对CrAlN薄膜性能的影响

郑锦华, 梅诗阳, 李志雄*, 刘青云

(1.郑州大学 机械与动力工程学院热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001;2.河南晶华膜技真空科技有限公司,河南 焦作 454150;3.中国原子能科学研究院,北京 102413)

1 引 言

CrN薄膜作为一种传统的硬质薄膜,在诸多方面都具有良好的性能,被广泛应用于处在高速高温摩擦状态下的工件上[1-2]。研究表明,在CrN薄膜中加入Al元素形成CrAlN会产生固溶硬化效应,使薄膜硬度、热稳定性和抗氧化性得到提高。阴极弧溅射技术因离化率高、沉积速率快以及膜基结合强度高等优点,常用于制备CrN系硬质薄膜。但在沉积过程中,阳极罩与阴极靶材之间形成阴极弧放电,靶材粒子在熔融蒸发和离化的作用下,形成高密度等离子体。同时,由于弧斑在靶面同一地方过于集中,靶面局部温度升高,靶材粒子熔融蒸发生成液滴,在基材表面冷却后形成颗粒状沉积,因此液滴的沉积会影响薄膜表面形貌、沉积速率以及力学性能等[3-6]。

许多研究都表明,在薄膜沉积过程中改变工艺参数可以抑制液滴在薄膜表面生成颗粒沉积,提高薄膜的综合性能。Liu等[7]在制备CrAlN薄膜过程中,通过在靶材表面施加电磁场来引导电弧光斑运动,有效降低了液滴对薄膜的质量影响,当电磁场电压为25 V时,薄膜中液滴沉积含量最少,断裂韧性与耐磨性能达到最佳;Wang等[8]采用电弧离子镀沉积装置,通过改变管道外线圈的电流,分析电磁场对沉积在管道内表面的TiN薄膜厚度均匀性的影响,结果表明磁场显著增加了薄膜表面的离子沉积数量,随着磁场强度的增加,薄膜的厚度及均匀性也随之增加。孙国威等[9]通过改变靶基距,研究其对TiCN薄膜性能的影响,随着靶基距的增加,TiCN薄膜的沉积速率逐渐加快,但薄膜中的C含量与显微硬度随之下降,薄膜表面颗粒沉积物尺寸增大,表面质量不断变差。Chen等[10]采用阴极真空电弧在硅片与高速钢表面沉积CrAlN/TiAlSiN多层膜,研究了基体偏压对薄膜性能的影响,随着基体偏压的增加,薄膜的沉积速率增大,颗粒沉积物的数量下降,薄膜的硬度上升,强化了CrAlN/TiAl-SiN多层膜的耐磨性能。

本研究采用真空阴极弧溅射方法,在试验片表面施加磁场,并与无磁场时沉积的CrAlN薄膜进行对比。着重研究在不同靶基距条件下,基材表面磁场对薄膜性能的影响,例如表面与断面的结构、界面结合强度以及耐磨性能等,为提高CrAlN薄膜的制作水平提供有益探索。

2 试 验

图1为CrAlN薄膜沉积设备及沉积原理示意图。阴极弧靶均匀分布于腔体壁的一周,共6列,每列2个,试验片固定于沉积室中的旋转系统上。采用Φ10×5 mm,磁场强度约为400 Gs的铝镍钴磁铁,置于试验片后方。试验片选用53 mm×8 mm×0.15 mm的T10钢矩形薄片表征薄膜的表面形貌、断面结构以及硬度,用Φ35×4 mm的45钢圆片测定薄膜结合力、摩擦系数和磨损率。基材先用砂纸手工分级研磨,再选用2 000目的砂纸抛光处理至镜面。采用北京时代集团公司TR200粗糙度测试仪,取样长度为0.8 mm,测量基材表面抛光后的粗糙度,Ra约为0.025 μm,然后采用超声波在丙酮溶液内清洗干净。靶材选用Cr靶和CrAl靶,工作气体为N2和Ar。薄膜结构采用Cr/CrN/CrAlN的多层复合结构来构筑中间过渡键合层,以提高界面结合强度。在相同的沉积工艺条件下,制备了有磁场与无磁场时的多层复合CrAlN薄膜,其制备工艺参数如表1所示。

表1 CrAlN制备工艺参数Tab.1 Technical parameters of CrAlN preparation

图1 阴极弧溅射沉积设备及沉积原理示意图Fig.1 Schematic diagram of cathodic arc sputtering deposition equipment and deposition principle

本研究采用扫描电子显微镜(SEM,Helios G4 CX,Czech)观察CrAlN薄膜的断面结构与厚度;原子力显微镜(AFM,Bruker nanojnc,USA)观察CrAlN薄膜表面二维及三维形貌,并测定微区表面粗糙度;涂层附着力自动划痕仪(WS-2005)测定CrAlN薄膜与基材之间的结合力;Ball-on-disk摩擦磨损试验机测定CrAlN薄膜的平均摩擦系数和磨损率。

3 结果与讨论

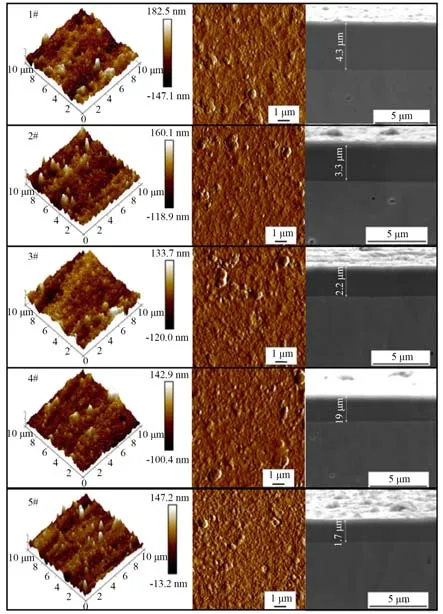

3.1 表面与断面的形貌分析

图2和图3为有磁场与无磁场条件下不同靶基距CrAlN薄膜的表面和断面图。可以看出,当靶基距较小时,有磁场与无磁场样品表面均存在较多凸起的大颗粒沉积物,随着靶基距增大,表面颗粒物的尺寸及分布密度减小,表面趋于平滑。同靶基距时,无磁场样品表面的颗粒沉积物尺寸及数量更多。两种条件下沉积的薄膜断面都存在明显的膜基分界线,且膜基界面上未发现微裂纹及针孔等缺陷,说明界面结合状态良好,而在相同的靶基距时,无磁场沉积的薄膜比有磁场沉积的薄膜厚度略大。

图2 有磁场时的CrAlN薄膜的SEM和AFM的断面及表面形貌图Fig.2 SEM and AFM cross-section and surface topography of CrAlN films with a magnetic field

图3 无磁场时的CrAlN薄膜的SEM和AFM的断面及表面形貌图Fig.3 SEM and AFM cross-section and surface topography of CrAlN films without a magnetic field

通过SEM以及AFM的测量,得到薄膜的沉积厚度与表面粗糙度的变化情况,如图4所示。有磁场的1#~5#样品对应的厚度分别为:4.3 μm,3.3 μm,2.2 μm,1.9 μm和1.7 μm。1#,2#,3#样品厚度相差1 μm左右,但是3#样品和4#样品厚度相差仅为0.3 μm,4#样品和5#样品厚度相差0.2 μm;无磁场时,膜厚具有相似的变化规律。由此可知,随着靶基距增大,样品的膜厚逐渐变小,且当靶基距小于160 mm时,膜厚减小速率较快;而当靶基距大于160 mm时,膜厚的减小速率减慢,靶基距对膜厚的影响降低。薄膜厚度与表面粗糙度之间的变化呈正相关性,对应关系高度吻合,都随着靶基距增大而减小。由图4可知,同靶基距条件下无磁场样品的粗糙度均大于有磁场的样品,两者的表面粗糙度随着靶基距增加呈逐渐下降的趋势。当薄膜厚度增加较快时,对应的粗糙度增加也较大;反之,表面粗糙度则快速减小。

图4 薄膜膜厚与粗糙度变化曲线Fig.4 Variation curve of film thickness and roughness

在薄膜沉积过程中,影响薄膜沉积速率的因素主要有两个方面:(1)离子及原子在基材表面的沉积;(2)液滴在基材表面的沉积。随着靶基距的增大,沉积到基材表面的离子能量与数量减小,薄膜沉积速率下降;而液滴在基材表面沉积的尺寸及分布密度将直观地影响薄膜厚度与表面粗糙度,因此影响薄膜厚度增长的主要因素为液滴在基材表面的沉积速度。随着靶基距的减小,液滴的尺寸变大,且沉积数量越多,表面粗糙度也越大,加快了薄膜的厚度增长与沉积速率。

图1反映了液滴、离子和电子在不同靶基距时,沉积到基材表面的成膜过程。等离子体中一部分离子在电场的作用下飞回靶材,提高了靶材表面的离化率;另一部分通过等离子体边缘鞘层,在负偏压作用下加速飞向基材表面,与通入的氮气反应生成CrAlN薄膜[7-10]。液滴的沉积影响CrAlN薄膜的性能,液滴必须穿越等离子体和基材之间的鞘层,才能到达基材表面,液滴进入鞘层的动能Ed要大于负偏压电场对液滴的排斥力F(r)所做的功,即Ed>w:

其中:md为液滴的质量(kg),v为液滴进入鞘层时的速度(m/s),E0为液滴的初始动能(J),q为液滴所带的负电荷数[q=4πε0RUd(r),Ud(r)为鞘层中液滴的负电势(V)],E(r)为鞘层中液滴所处的电场强度(v/m),ds为鞘层的厚度(仅与偏压有关,与靶基距无关),R为液滴的半径(m),ε0为真空介电常数。

当液滴进入鞘层的动能Ed一定时,决定液滴能否穿越鞘层的因数有:液滴的半径R、负电势Ud和电场强度E(r)。液滴越大,通过鞘层的排斥力F(r)越大,而液滴的负电势Ud与电子的碰撞次数有关,粒子的碰撞次数由式(4)确定:

其中:L为靶基距(m),P为真空室压强(Pa),k为玻尔兹曼常数,1.38×10-23J/K,T0为真空室温度(K)。

在等离子电场中,电子的运动速度远远大于离子的速度,单位时间到达液滴表面的电子数远大于离子的数量,因此液滴带负电荷。从式(4)可以看出,碰撞次数与液滴半径R的平方以及靶基距L成正比,表明大的液滴尺寸和靶基距,导致液滴的负电势增大,通过鞘层的功耗增加。电场强度E(r)随着靶基距增大而减小,但是减小的幅度不及负电荷的增加幅度。因此随着靶基距的增加,通过鞘层的液滴尺寸和数量减小,薄膜表面粗糙度也减小。

跨越鞘层的粒子有电子、离子、中性原子以及带负电荷的液滴等,当基材表面存在磁场时,电荷进入磁场受到洛伦兹力的作用,改变了电荷的运动方向,使电荷在基材表面作螺旋运动,负电荷(电子和负电荷液滴)被引出基材表面,起到了进一步过滤大液滴的作用[11-13]。同时,电荷运动轨迹的变化,增加了与中性原子及离子的相互碰撞机率,并进行能量交换,从而增强了中性原子的离化率和离子的能量。因此,带有磁场的试片表面粗糙度、颗粒尺寸及数量都有所减小,磁过滤效应减少了负电荷液滴在试片表面的沉积,膜厚也比相应的无磁场样品略小。

3.2 薄膜的结合力分析

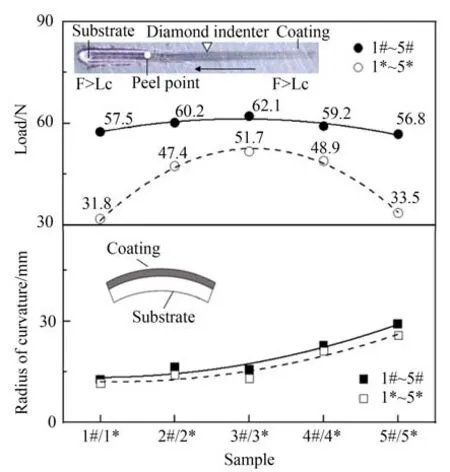

图5为划痕法测试的薄膜结合力以及试片的曲率半径变化曲线。划痕试验选用金刚石划针,载荷速率为90 N/min,划痕长度为5 mm。可以看出,无磁场的样品在不同靶基距条件下的结合力均小于有磁场的样品,两者的结合力都随靶基距增大呈现出先增大后减小的趋势,但是有磁场的样品界面结合力变化不大,意味着无磁场条件下薄膜结合力受靶基距的影响更大。同时,T10矩形试片的曲率半径随着靶基距的减小而减小。

图5 膜基结合力及T10钢试验片的曲率半径变化曲线Fig.5 Variation curve of film substrate binding force and curvature radius of T10 steel test sheet

薄膜与基材的结合性能受很多因素影响:如基材的硬度、表面形貌、薄膜的厚度、致密性以及沉积速率等[14-16]。靶基距的改变以及磁场的作用,引起薄膜沉积速率、颗粒尺寸分布、溅射粒子能量以及其对基材表面轰击效果的变化,从而影响结合力。CrAlN薄膜与基材附着是由扩散结合、化学键结合以及机械结合综合作用的结果。粒子(原子或离子)轰击实现了薄膜与基材表面的原子相互扩散,形成扩散结合;薄膜“根植”于基材表层内,形成机械结合;同时在界面处的膜基原子发生化学反应,形成化学键结合。

当靶基距较小时,薄膜沉积速率较大,膜厚生长较快,导致膜内压缩残余应力增加,削弱了薄膜的附着力,但是到达基材表面的离子能量较大,对基材表面的轰击效果增强,强化了膜基之间的扩散结合,同时高能量使化学键结合增多,有利于提高膜基结合力。而当靶基距较大时,沉积速率与膜厚减小,膜内残余应力也减小,但是粒子能量的下降,削弱了界面的原子扩散和化学反应强度。因此,当靶基距较小时,界面结合强度受制于膜厚的增加,而靶基距较大时,界面结合强度受制于扩散结合与化学结合。实验结果表明:当靶基距为160 mm时,界面结合力达到最大。

当粒子(电子、离子、原子、液滴等)向基材表面运动时,在磁场的作用下,电荷的运动轨迹发生变化。在Ar或N2等离子清洗过程中,负偏压使Ar+或N+对基材表面进行轰击,由于磁场的束缚,电子在基材表面做螺旋运动,增强了电子与Ar或N原子的碰撞几率,产生了高密度的Ar+或N+,更好地清洁和活化了基材表面。同时,磁场也阻止了热电子的直接轰击而“烧蚀”基材表面。在薄膜沉积时,电子在基材表面做螺旋运动,大幅增加了与各种粒子(Al,Cr,N等原子或离子)的碰撞几率,提高了离化率和离子密度。同时,因碰撞而发生能量交换,进一步提高了Al,Cr和N离子的动能,负离子(电子、负电荷液滴等)被移出基材表面,而Al,Cr的正离子则被引导至基材表面,发生“集束效应”,从而增强了离子在基材表面的扩散,高能量和高密度的离子也促进了界面化学反应的发生,生成更多的化学键。另外,由于带负电荷的大液滴被磁场牵引而移出基材表面,减少了大液滴的沉积,意味着薄膜内部缺陷减少,致密性增加,膜内本征应力减小。图5的结果显示,在相同的沉积条件下,有磁场和无磁场的样品曲率半径不同,磁场能够大幅减少热电子对基材及薄膜表面的直接轰击,从而降低了沉积温度,因此有磁场的样品曲率半径较大;大的曲率半径,意味着膜内残余热应力减小,界面处的剪切应力也变小,有利于提高薄膜结合力。综合以上分析,磁场对电荷的束缚作用大幅提高了CrAlN薄膜的界面结合强度。由于每个样品的表面都存在相互独立,且磁场强度及分布相同的磁场,在基材表面都能产生高密度的离子流,从而弱化了靶基距对离子密度及液滴沉积的影响,使界面结合力更趋于一致。

3.3 薄膜的耐磨性分析

图6为Ball-on-disk法测定的薄膜摩擦系数变化曲线,摩擦副选用直径为8 mm的Si3N4球,施加载荷为2.94 N,控制线速度为2.43×10-2m/s。摩擦初期摩擦系数快速增加,同时摩擦系数波动也较大,随着摩擦的进行波幅逐渐减小;对比可知,同靶基距时无磁场样品的波幅更大。

图6 Ball-on-disk法测定的薄膜摩擦系数变化曲线及摩擦寿命Fig.6 Variation curve of friction coefficient and friction life of thin film measured by Ball-on-disk method

薄膜发生破损时的摩擦循环次数由图6可知,而此时薄膜的磨损深度(1#~5#:1.34 μm,1.23 μm,1.06 μm,0.89 μm,0.76 μm,1*~5*:0.72 μm,0.89 μm,1.04 μm,0.68 μm,0.45 μm)如图7所示的磨痕断面曲线。实验结果表明,同一靶基距时,有磁场样品的摩擦寿命长于无磁场的样品,且表现出了不同的变化趋势。在有磁场时,各样品的界面结合力相差不大,且膜厚随靶基距的减小而增大,磨损深度也增加,表明薄膜的承载能力增加,因此摩擦寿命随之增长;在无磁场时,薄膜结合力差异较大,且磨损深度和摩擦寿命的变化趋势与界面的结合力具有相同的变化规律,表明薄膜的摩擦寿命取决于界面的结合强度。因此,由于界面结合力的差异,有磁场的样品表现出更长的摩擦寿命和更深的磨损深度。

图7 无磁与有磁样品磨损断面曲线Fig.7 Wear cross-section curve of without magnetic and with magnetic samples

由图6可知,同靶基距条件下,有磁场样品的平均摩擦系数均小于无磁场的样品,两者都随着靶基距的增加而减小。摩擦系数的波动反映了薄膜表面粗糙度的大小,进而表征了粘着摩擦的强度。较大的波幅引起平均摩擦系数变大,从而在薄膜表面产生较大的摩擦力,对引起薄膜的早期剥离起到了决定性作用[17-19]。

薄膜材料的耐磨损性能是通过测量薄膜的磨损率来评价的[20]。在相同条件下的摩擦磨损试验,较小的磨损率代表薄膜的耐磨性能更好。磨损率由式(5)计算:

其中:K为薄膜磨损率,单位为μm3/(N·μm);V为薄膜磨损掉的总体积,单位为μm3;F为施加在薄膜表面的载荷,为2.94 N;L为Si3N4球在薄膜表面划过的总长度,单位为μm。

图7为CrAlN薄膜磨损断面曲线,随着靶基距的增加,有磁场样品与无磁场样品的磨损率呈现出同样的趋势。在靶基距小于160 mm时,磨损率下降速率较为平缓,而当靶基距大于160 mm时,磨损率下降速率加快,同时随着靶基距的增加,薄膜耐磨性能快速增强。同靶基距时,有磁场样品的磨损率较小,5#样品磨损率达到最小,为2.26×10-3μm3/(N·μm)。磨损率的差异受两个方面的影响:(1)在阴极弧溅射沉积过程中,不可避免地伴随着大量液滴的沉积,从而形成颗粒物,影响薄膜的结构和摩擦磨损性能。靶基距的减小使液滴在基材表面沉积的尺寸以及数量增加,薄膜表面的粗糙度上升,粘着摩擦强度增强,导致磨耗量增加;磁场的存在起到了过滤大液滴的作用,减小了薄膜表面粗糙度、颗粒尺寸及数量,从而减弱了滑动摩擦时的机械咬合作用,导致磨耗量减小。(2)薄膜中颗粒粒界的存在会影响其耐磨性能,粒界面积的增大以及滑动摩擦过程中粒界处发生的应变硬化,能有效提高薄膜的耐磨性能[21-23]。靶基距的增大与磁场的过滤作用,都能使薄膜表面的沉积颗粒逐渐细化,增大颗粒粒界面积,增强应变硬化,从而降低薄膜的磨损率。

4 结 论

采用阴极弧溅射方法,制备了不同靶基距时,在基材表面有无磁场分布条件下的CrAlN薄膜。研究了磁场以及靶基距的变化,对阴极弧溅射过程中液滴的形成状态、薄膜表面形貌、界面结合强度、摩擦特性及其性能的影响。得到以下结论:

(1)液滴的沉积状态是影响表面粗糙度和沉积速率的主要因素。随着靶基距的增大,薄膜表面的颗粒沉积(液滴)尺寸及数量减小,表面粗糙度、薄膜厚度以及膜内残余应力也逐渐减小。有磁场比无磁场样品的表面粗糙度、颗粒尺寸及数量都小,膜厚也略小。

(2)磁场能够大幅提高CrAlN薄膜结合强度。界面结合力随着靶基距增大呈现出先增大后减小的趋势,但有磁场时的界面结合力变化不大,而无磁场时的结合力变化幅度较大。靶基距为160 mm时,两者的结合力数值最大,分别为62.1 N与51.7 N;在不同的靶基距时,相较于无磁场的样品,有磁场样品的结合力提升了约20%~80%。

(3)在磁场作用和靶基距增大时,薄膜的摩擦系数和磨损率都有所下降,表明磁场和大的靶基距使沉积颗粒尺寸减小,改善了薄膜结构,增强了薄膜的耐磨性。当靶基距为200 mm时,5#样品磨损率达到最小2.26×10-3μm3/(N·μm)。

综上所述:施加磁场改善了薄膜的沉积状态,增强了膜基结合强度,大幅提升了薄膜的耐磨性能,延长了摩擦寿命。且靶基距在160~180 mm时,CrAlN薄膜的综合性能最优。