乙烯利多步连续合成工艺研究

殷 俊 张传好 袁振文 张一闻 时巍平 廖本仁

上海试四化学品有限公司 (上海 201500)

乙烯利是重要的环保型植物生长调节剂,被广泛应用于水稻、小麦、高粱、棉花、油菜、甘蔗、番茄、香蕉、菠萝、橡胶、烟草等粮食和经济作物[1-2]。

乙烯利化学名称为2-氯乙基膦酸。首先,以环氧乙烷(EO)和三氯化磷(PCl3)为起始原料,在30~50 ℃下发生酯化反应,生成中间体三-(2-氯乙基)亚磷酸酯;然后在200 ℃下进行高温Michaelis-Arbuzov 重排反应,生成中间体2-氯乙基膦酸二(2-氯乙基)酯;最后通入氯化氢,在140~160 ℃下发生酸解反应,生成最终产物乙烯利[3-4]。

传统釜式工艺中,酯化反应会剧烈放热,反应釜体积大而比表面积小造成换热效率低下,使得反应释放的热量往往难以快速与冷却剂进行热交换[5-6]。反应釜内存在物料之间混合效果差的问题,导致反应液局部过热,加剧了副反应,产生较多的杂质,使得最终乙烯利产品质量下降。另外,环氧乙烷在空气中极易发生爆燃,釜内温度过高会引起较大的安全事故。Michaelis-Arbuzov 重排反应釜式工艺也存在以下不足:(1)由于该重排反应为强放热反应,大量物料反应时累积热量,导致反应过程中温度不易控制,经常飞温并产生大量气体,易发生冲料现象[5-8];(2)过高的反应温度导致分子间重排反应加剧,无法控制反应的选择性,得到的2-氯乙基膦酸二(2-氯乙基)酯的含量较低;(3)釜中产生的大量反应热无法及时移除,反应釜存在爆炸的危险,生产过程中的安全性得不到保障;(4)采用间歇反应时需要不断地进行人工进料,提高了生产成本。

超限制造技术是将最前沿的超快激光技术应用于先进制造领域,利用新型超快光场调控技术,精密控制超快激光与不同材料(金属、半导体、晶体、玻璃、有机和生物材料等)的相互作用,进行精密抛光、表面微纳结构处理、表面修饰改性、精密钻孔,或者在透明介质内部制备和集成微流控芯片、光子学芯片等功能性芯片与器件的技术[9-12]。本课题以乙烯利合成酯化反应和重排反应为研究对象,采用以超限制造技术制造的特殊结构的芯片反应器组装成套反应装置,开展连续酯化反应和重排反应。

1 实验部分

1.1 实验原料

环氧乙烷(w≥99.9%),工业品,泰兴金燕化学科技有限公司;三氯化磷(w≥99.9%),安徽生力农化有限公司;氯化氢(w≥99.9%),青岛众合威泰贸易有限公司。

1.2 主要仪器设备

反应芯片,华东师范大学;成套反应装置,合臣科技(上海)有限公司;Agilent 7890A 气相色谱仪,安捷伦科技(中国)有限公司。

1.3 分析方法

三氯化磷分析参照HG/T 2970—2009《工业用三氯化磷》进行;环氧乙烷分析参照GB/T 13098—2006《工业用环氧乙烷》进行;氯化氢分析参照GB/T 14602—2014《电子工业用气体 氯化氢》进行;乙烯利分析参照GB 24750—2009《乙烯利原药》进行。酯化反应的中间体和重排反应中间体采用气相色谱法进行跟踪分析。

1.4 实验步骤

反应方程式:

1.4.1 酯化反应

原料环氧乙烷和三氯化磷分别从储罐(通过专用泵准确计量)连续输送至微反应器进行反应,保持一定反应温度、压力及停留时间,得到的酯化产物三-(2-氯乙基)亚磷酸酯进入产品罐储存。

酯化反应具体流程如图1 所示。

图1 连续酯化反应流程

1.4.2 Michaelis-Arbuzov 重排反应

将酯化反应产物三-(2-氯乙基)亚磷酸酯经泵连续定量输送至预处理单元,处理后的三-(2-氯乙基)亚磷酸酯再经专用泵定量输送至重排反应器进行连续重排反应,经一定温度、压力、停留时间得到重排产物2-氯乙基膦酸二(2-氯乙基)酯,冷却后进入重排产品储罐。

重排反应具体流程如图2 所示。

图2 乙烯利连续重排反应流程

2 结果与讨论

2.1 酯化反应

2.1.1 酯化反应温度的影响

环氧乙烷与三氯化磷反应放出大量的热量,使得反应液温度升高。工业生产中通常将环氧乙烷气体缓慢通入到三氯化磷液体中并剧烈搅拌,反应温度严格控制在30~50 ℃,以避免局部高温造成副反应增多及物料温度过高发生冲料带来的安全隐患。设定三氯化磷与环氧乙烷物质的量比为1∶3.5,压力为1 MPa,流速为2 mL/min,停留时间为15 min,考察不同温度下反应产物含量的变化,结果如图3所示。

图3 不同温度对产品的影响

从图3 来看,温度升高使得反应副产物增加,随着温度的降低,三-(2-氯乙基)亚磷酸酯的量不断升高,副产物相应减少。温度降低至-10 ℃时,三-(2-氯乙基)亚磷酸酯含量下降,说明大部分环氧乙烷并没有参与反应。经文献调研得知,温度较低时,由于能量降低,反应变慢,所以原料的转化率大幅降低。根据实验结果,将-4 ℃作为反应的合适温度。

2.1.2 酯化反应原料配比的影响

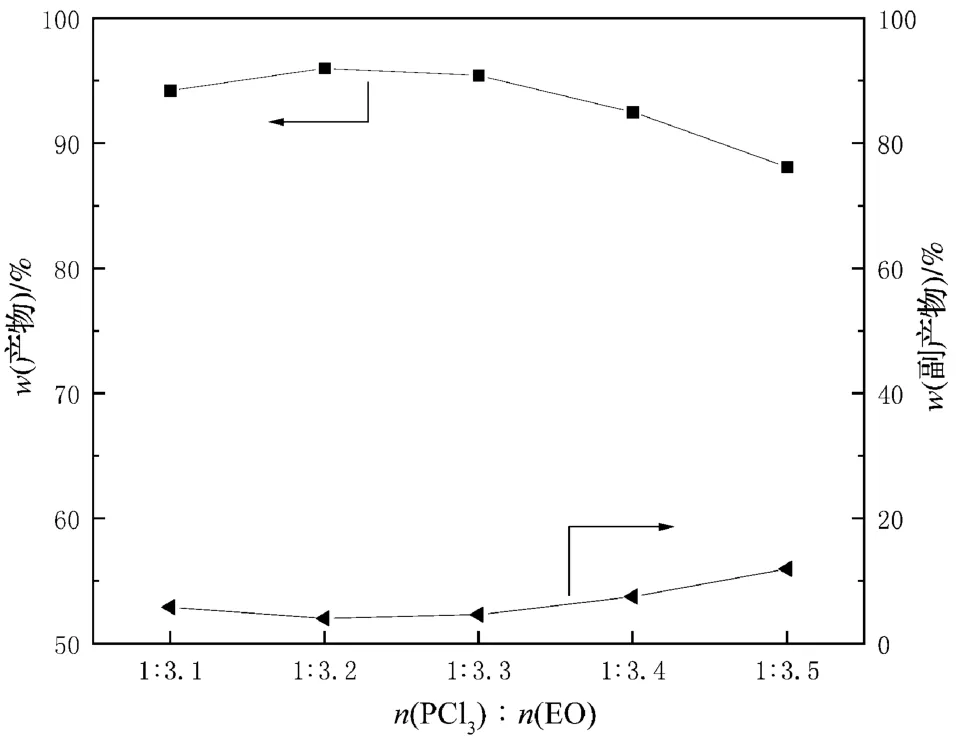

条件实验考察过程中,副产物的含量相对较高,可能是环氧乙烷用量过多造成的,也可能是停留时间过长导致的。选择总流量为2 mL/min,停留时间为15 min,反应温度为-4 ℃,压力为0.5 MPa,考察了三氯化磷和环氧乙烷不同物质的量比对反应的影响,结果如图4 所示。

图4 不同原料配比对产品的影响

从图4 来看,随着环氧乙烷量的增多,三-(2-氯乙基)亚磷酸酯质量分数先升高后降低,在n(PCl3)∶n(EO)=1∶3.2 时达到最高;副产物量先降低后升高,在n(PCl3)∶n(EO)=1∶3.2 时最低。在n(PCl3)∶n(EO)=1∶3.2 的基础上降低环氧乙烷量时,产品中三-(2-氯乙基)亚磷酸酯含量降低,副产物含量略微升高;测定产品pH,发现得到的产品呈现酸性,分析原因为环氧乙烷不足,导致反应不完全,不符合工业化要求。在n(PCl3)∶n(EO)=1∶3.2的基础上增加环氧乙烷量时,副产物越来越多。这是由于部分三-(2-氯乙基)亚磷酸酯与环氧乙烷继续发生反应,使得副产物的量增加。从实验结果分析,三氯化磷与环氧乙烷的物质的量比为1∶3.2 较为合适。根据微反应器的特性,还可以通过控制反应时间减少副产物的生成。

2.1.3 酯化反应停留时间的影响

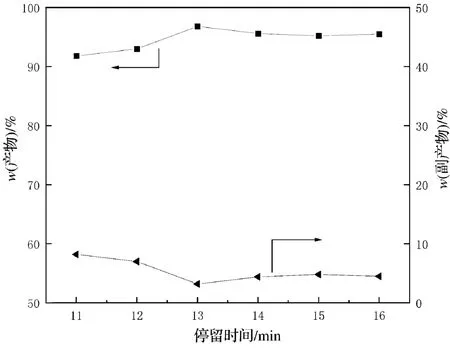

在流体化学中,反应液在管道中的停留时间即为反应时间。对于大多数反应而言,停留时间影响反应的转化率与选择性。停留时间过短会使原料转化不完全,过长则会导致反应产物与其他物质进一步发生反应,生成副产物。选择三氯化磷与环氧乙烷物质的量比为1∶3.2,总流量为2 mL/min,反应温度为-4 ℃,压力为0.5 MPa,考察三氯化磷与环氧乙烷停留时间对反应的影响,结果如图5 所示。

图5 不同停留时间对产品的影响

从图5 来看,由于环氧乙烷过量,当三-(2-氯乙基)亚磷酸酯达到一定量时,停留时间延长使得其继续与环氧乙烷发生反应,停留时间过短时也出现了和上面实验相同的结果,即产物含量较高,但大部分三氯化磷还没有反应,不满足产业化要求。综合考虑,反应停留时间以13 min 为宜。

2.1.4 酯化反应总流量的影响

绝大多数反应应用于实际生产时会经历逐级放大过程,部分会因放大效应而出现选择性下降。对于微反应系统而言,通过反应总流量变化对反应放大的影响可以直观了解该反应的放大效应。选择三氯化磷与环氧乙烷物质的量比为1∶3.2,反应温度为-4 ℃,压力为0.5 MPa,停留时间为13 min。考察反应总流量变化对反应的影响,结果如图6 所示。

图6 不同总流量对产品的影响

通过图6 可以看出:流量的增加使得混合加强,有利于反应的进行;流量过大时,单位时间内的放热量提升,反应体系内部分环氧乙烷汽化导致副反应增多。通过多次实验考察,发现该体系中流量控制在1.5~2.0 mL/min 为佳。

2.1.5 装置长周期运行稳定性考察

环氧乙烷在标准大气压下的沸点为10.6 ℃,在室温下极易发生汽化,因此,环氧乙烷储罐带有0.4 MPa 的压力。在实验过程中发现,倘若体系不加压力,则在其出口段,温度升高及反应放热使得环氧乙烷汽化,导致反应不可控制。综合考虑,体系应当带压,为了使其保持液态,便于控制反应的停留时间,体系压力设为0.5 MPa 即可。

综上所述,酯化反应的较佳条件为:三氯化磷与环氧乙烷物质的量比为1∶3.2,总流量为1.5~2.0 mL/min,反应温度为-4 ℃,体系压力为0.5 MPa,停留时间为13 min。

为了验证该工艺条件的稳定性和可靠性,进行24 h 长周期运行,结果如图7 所示。

图7 长周期运行考察结果

实验装置长周期稳定运行中取样检测,基本无三氯化磷残留,三氯化磷平均转化率可达99.9%;产物方面,装置运行30 min 后产物质量分数能稳定在95%以上,以三氯化磷计算的反应选择性达95%。在连续流工艺的进料中,三氯化磷与环氧乙烷物质的量比为1∶3.2,二者进料质量比为0.989 7∶1。进料中环氧乙烷的质量分数为0.502 6,因此,以单独亚酯计算的环氧乙烷单耗为0.502 6/0.94=0.53,以亚酯和正酯作为乙烯利中间体计算的环氧乙烷单耗为0.502 6/0.98=0.51。

2.2 重排反应

2.2.1 重排温度对反应的影响

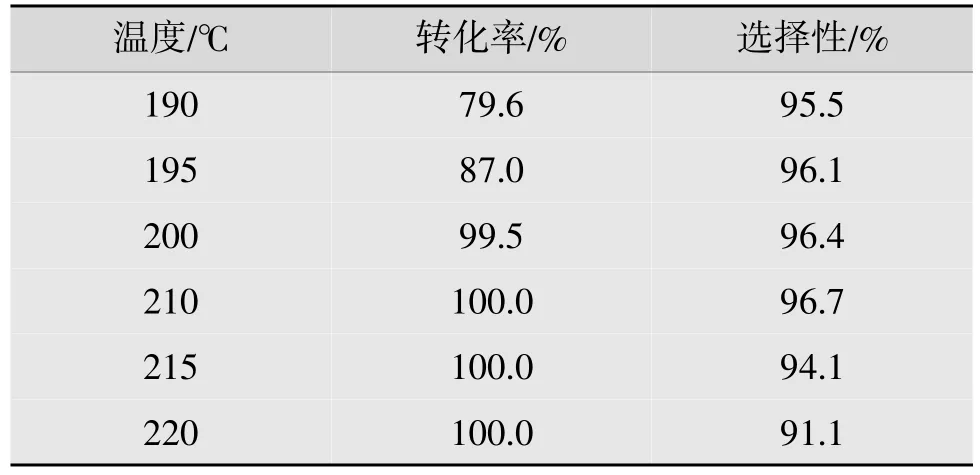

三-(2-氯乙基)亚磷酸酯在重排反应过程中放热明显,在不加溶剂的情况下,间歇反应釜温度不易控制,短时间内可由160 ℃飙升至250 ℃,导致副反应多,选择性低。微通道反应器具备高传质、传热效果,可实现热量、浓度分布和各物料停留时间分别精确控制。以微通道装置考察了0.8 MPa 下,190 和195 ℃下三-(2-氯乙基)亚磷酸酯的重排情况,结果如图8 所示。

图8 不同温度下重排反应结果

从图8 可以看出:停留时间相同时,190和195℃的反应选择性相近,但在转化率方面,195 ℃时明显高于190 ℃时;两个温度下,选择性随停留时间的延长逐渐降低,停留时间超过40 min 时,选择性开始低于95%。为了保证反应选择性,选择停留时间40 min、压力0.8 MPa,进一步考察了190~220 ℃区间温度对反应的影响,结果如表1 所示。

表1 不同温度下重排反应结果

从表1 可以看出,随着温度的升高,反应转化率逐渐升高,200 ℃时达99.5%,当高于210 ℃时转化率达100%。在190~210 ℃之间,随温度升高,反应选择性逐渐升高;超过210 ℃时,继续升高温度,反应选择性逐渐降低。进一步分析上述结果,认为超过210 ℃时,分子间聚合等副反应增多,导致选择性下降。综合考虑选择性和转化率,重排反应温度宜控制在200~210 ℃。

2.2.2 重排停留时间对反应的影响

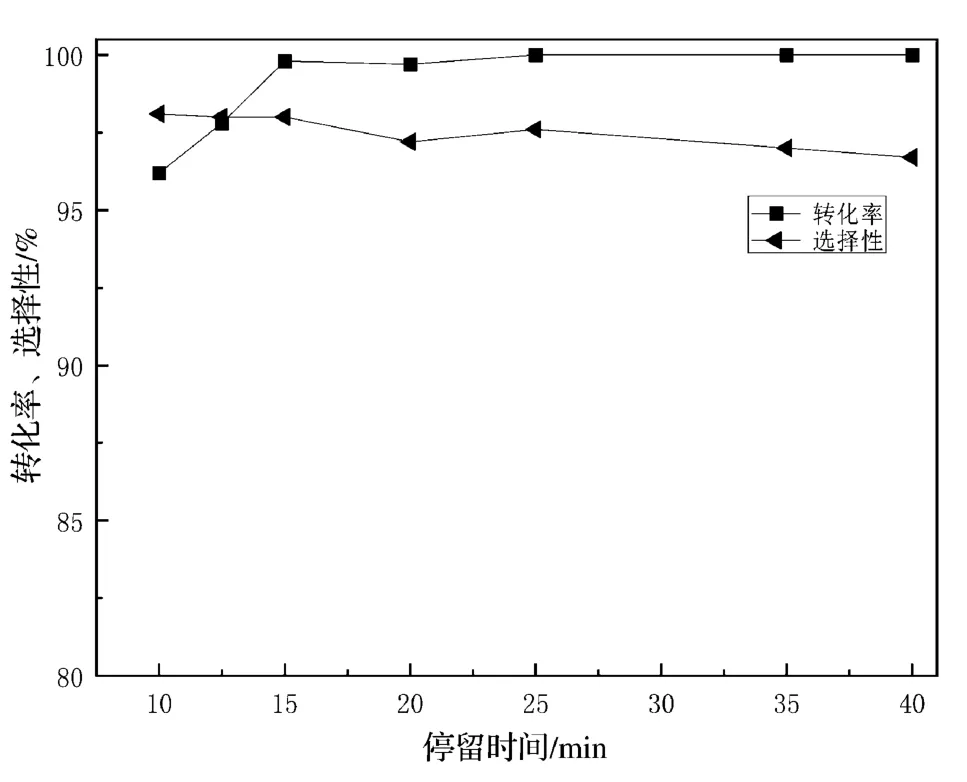

重排反应温度高,无论是原料还是产物都不宜停留时间过长,否则会发生部分副反应,从而影响反应收率和产品质量。在210 ℃、0.8 MPa 条件下考察了不同停留时间对反应的影响,结果如图9 所示。

图9 停留时间对重排反应的影响

从图9 可以看出,当停留时间小于15 min 时,转化率随停留时间的延长不断提高;当停留时间大于等于15 min 时,转化率接近100%,基本无原料残留。随着停留时间的延长,反应的选择性呈缓慢下降的趋势,当停留时间小于等于15 min 时,选择性大于98%。综合考虑选择性和转化率,重排反应最佳停留时间为15 min。

2.2.3 重排装置长周期运行评价

通过对重排反应温度、停留时间的优化,确定了重排最佳条件为:压力0.8 MPa、反应温度200~210℃,停留时间15 min。为了验证该工艺条件的稳定性和可靠性,采用96.5%的三-(2-氯乙基)亚磷酸酯为原料,使重排装置连续运行24 h,结果如图10 所示。

图10 重排装置24 h 连续运行结果

从图10 可以看出,反应开启后的第15 min 和第30 min,反应选择性和产物含量略微偏低,设备运行至60 min 后,反应选择性和产物含量均趋于稳定。装置稳定运行后,产物质量分数保持在94.6%以上,反应选择性保持在98%以上。

3 结语

对利用微反应芯片技术设计组装的乙烯利连续合成装置进行酯化反应和重排反应的考察表明,装置稳定性良好。相较于釜式间歇工艺,该套装置物料持液体积小、换热效率高,对于使用易燃易爆易腐蚀性物料的酯化反应和高温重排反应具有较好的安全保障。该装置占地面积小,经测算,装置主体设备占地面积仅25 m2,相较于釜式设备具有占地少、自动化程度高的优点。

研究了乙烯利合成的酯化反应和重排反应连续合成工艺,乙烯利合成最后一步反应——酸解反应属于慢反应,如果直接应用微反应芯片装置进行酸解反应,芯片组需求量多,装置投资巨大。本课题组正通过强化反应条件的方式,以较低的投资利用微反应芯片实现酸解反应的连续化,届时将实现乙烯利的三步连续合成,对于乙烯利及同类型反应具有一定的借鉴意义。