钢球强化研磨加工时间对GCr15钢球耐磨性的影响*

刘晓初,危 珊,吴子轩,谢鑫成,陈泽威,萧金瑞

(1.广州大学a.机械与电气工程学院;b.广州市金属材料强化研磨高性能加工重点实验室;c.广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006;2.广东工业大学机电工程学院,广州 510006)

0 引言

轴承作为“高端装备的关节”,是实现“中国制造2025”的关键,广泛应用于复杂多变环境中的高端装备,而钢球则是轴承最关键零部件之一[1-2]。80%的轴承失效都源于钢球失效,因此探究轴承钢球表面性能极为重要[3]。随着高端装备领域迅速发展,对轴承钢球高耐磨性、高精度、长寿命等性能的要求越来越高[4-7]。近年来,在表面改性领域的研究受到国内外许多学者关注,例如激光、喷丸、滚压、强化研磨等[8-16]。JEYAPRAKASH、XI等[17-20]研究了激光加工对材料表面硬度及耐磨性能的影响。QIN、BAARAN等[21-23]研究了不同覆盖率喷丸强化对材料表面疲劳寿命的影响,结果表明覆盖率越高,材料表面的粗糙度越低,硬度与残余压应力有明显提高;JIA、YANG等[24-26]研究了表面滚压技术对增氧扩散技术的影响,通过滚压技术产生梯度塑性变形层,使材料表面达到更好的硬化效果。

目前,上述表面强化技术只能用于加工平面材料,无法加工曲面及球类材料。基于此背景下,结合以上工艺的强化特点,提出一种钢球强化研磨加工技术,其加工原理是通过离心式钢球强化研磨加工设备带动研磨罐内的GCr15钢球、硬质球、研磨粉及研磨液进行自转和公转,GCr15钢球、硬质球、研磨粉及研磨液之间相互碰撞、挤压,使GCr15钢球表层产生较大的应力集中,进而实现钢球表面强化改性的效果。采用单一变量法,通过对比分析钢球强化研磨加工前后GCr15钢球表面的维氏显微硬度、显微组织、摩擦系数、磨损量、磨痕形貌等表征参数,研究钢球强化研磨加工对GCr15钢球耐磨性能的影响。

1 试验

1.1 钢球强化研磨试验

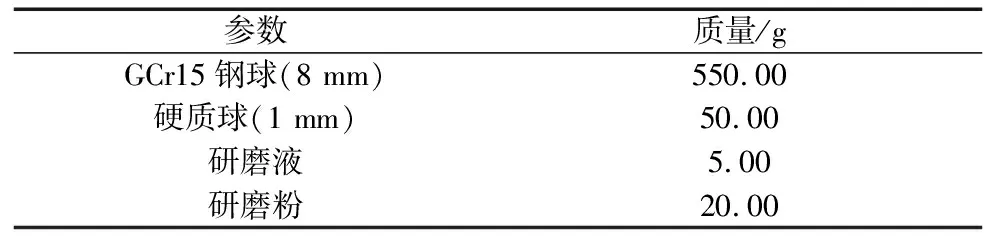

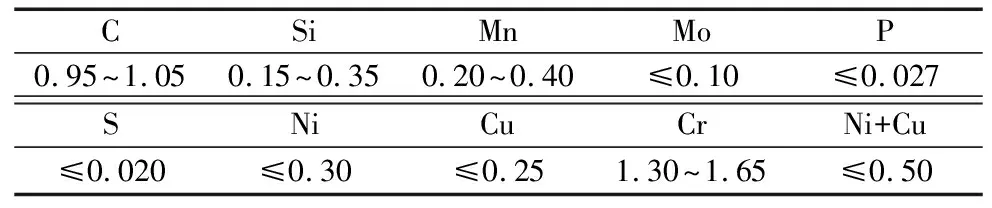

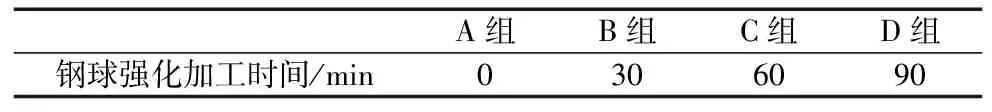

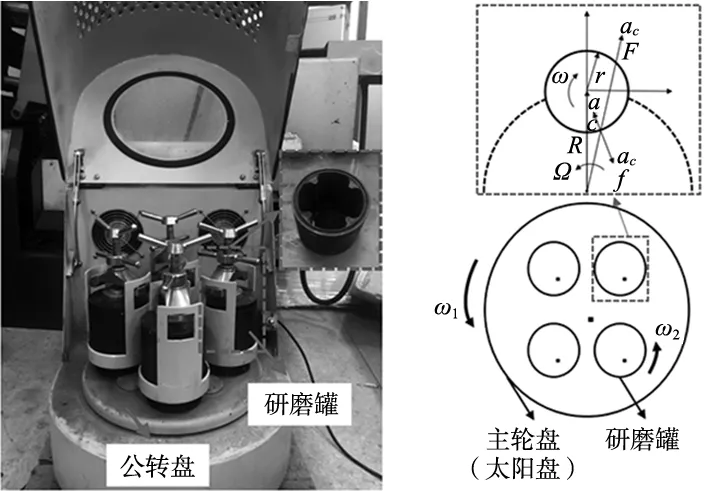

采用离心式钢球强化研磨加工设备对GCr15钢球进行加工试验,首先将GCr15钢球、硬质球、研磨粉及研磨液按一定比例(表1)混合倒入研磨罐中,然后将研磨罐装在主轮盘上,放下盖子,设定转速进行加工。研磨液的主要成分如表2所示(研磨液的成分数据属于实验室机密,仅展示部分配比),加工设备如图1a所示,加工原理示意图如图1b所示,图中Ω为主轮盘角速度;R为半径;ω为研磨罐角速度;r为研磨罐半径;ACf、ACF为GCr15钢球的离心加速度;AC为复合加速度。所选用的加工对象为GCr15钢球,其直径为8 mm,材料成分如表3所示。试验的相关变量参数如表4所示。

表1 技术参数

表2 研磨液部分成分及配比

表3 GCr15轴承钢球化学成分

表4 变量参数

(a) 加工设备 (b) 加工原理示意图

图2 往复式摩擦腐蚀试验机

将钢球强化研磨加工后GCr15钢球试样与空白对照试样对半切割,制备镶嵌试样,分别采用160#、320#、600#、2000#的金相砂纸进行打磨抛光至镶嵌试样表面光滑,再用75%酒精进行超声波清洗,冷风吹干后备用,便于后续的分析和测试。

1.2 摩擦磨损试验

在试验前,将钢球强化研磨加工后的GCr15钢球试验组试样和空白对照试验组试样用电子天平测量其质量,再放入摩擦磨损试验机的工具头中,进行干摩擦磨损试验,其中对磨练件选用30 mm×4 mm×4 mm的GCr15轴承钢板。试验参数,法向载荷Fn=60 N,位移幅度3 mm,摩擦历程3600 s,往复频率5 Hz。在摩擦磨损试验过后,采用75%酒精进行超声波清洗,冷风吹干后用电子天平测量摩擦磨损试验后试样的质量,并计算出磨损量。

2 结果及分析

2.1 硬度值分析

采用维氏显微硬度计对离心摆动式强化研磨加工后的试样和未经加工的试样取点并测定硬度值。由GCr15钢球表面到基体心部选取10个点,在距其表面10 μm处开始测量,分别测得各点的维氏显微硬度,如图3所示。试样结果表明,经钢球强化研磨加工后试样表层的维氏显微硬度明显高于未加工试样表层的维氏显微硬度。钢球强化研磨加工时,硬质球、GCr15钢球、研磨粉与研磨液之间反复碰撞挤压,GCr15钢球表面产生高度的应力集中,使其形成剧烈塑性变形、加工硬化,使其产生的强化层呈梯度分布。未加工的A组试样在加工表面10 μm处,其维氏显微硬度值为692.3 HV,且在距加工表面10~110 μm处,硬度值趋于稳定,与A组试样相比,经钢球强化研磨加工的B~D试样的维氏显微硬度值分别为725.5、767.8、810.7 μm,且随着深度的增加,经钢球强化研磨加工试样的维氏显微硬度值约趋近未加工试样的维氏显微硬度值。由图3可得,随着钢球强化研磨加工时间的增加,GCr15钢球表层的维氏显微硬度值不断增加。

图3 显微硬度沿深度方向的变化

2.2 显微组织分析

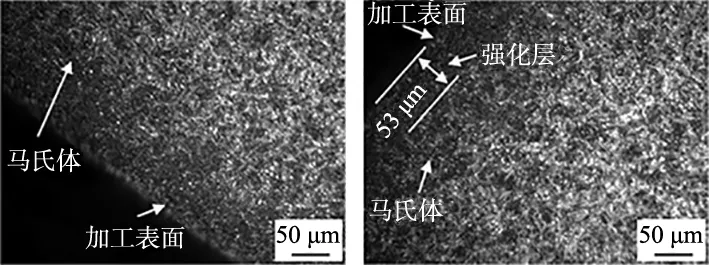

如图4所示,经钢球强化研磨加工,GCr15钢球试样表层出现强化层,其中强化层存在致密的马氏体集群,且随着加工时间延长强化层厚度增加。未经钢球强化研磨加工A试样存在大量的14~18 μm的板条状马氏体。与A试样相比,B、C、D试样表层出现隐针状马氏体,且长度以及宽度都有所减小。加工时间延长,强化层厚度由53 μm增加至145 μm,且强化层中马氏体分布密度增大。这是因为钢球强化研磨加工使研磨罐内颗粒反复撞击,使GCr15钢球表面产生大量残余压应力,形成致密的强化层,而强化层中产生大量的细小马氏体,马氏体相界面抑制了位错移动,进而提高GCr15钢球表面的硬度以及耐磨性能。

(a) 未加工试样 (b) 加工30 min

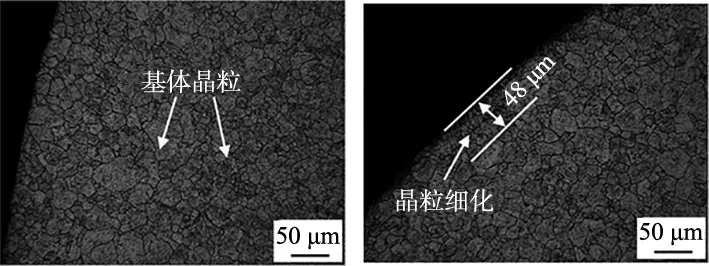

图5为GCr15钢球试样横截面晶粒组织图,随着钢球强化研磨加工时间延长,晶粒细化层的厚度逐渐增大。加工时间为0、30、60、90 min,GCr15钢球试样表面晶粒细化层的厚度分别为0、48、65、120 μm。晶粒细化的主要原因是在钢球强化研磨过程中,GCr15钢球表面受到高速撞击,使其表层原子获得能量发生跃迁,引起晶粒变形孪生及高密度位错,出现亚晶界。晶粒尺寸减小抑制了位错滑移的产生,同时提高了晶粒抵抗塑性变形的能力,使得GCr15钢球表面的硬度及耐磨性能都有所提升。

(a) 未加工式样 (b) 加工30 min

2.3 X射线衍射分析

图6为经不同钢球强化研磨加工时间后GCr15钢球试样的XRD图谱,通过对比标准图谱,将马氏体与奥氏体的特征峰标出。马氏体是一种高硬度金相组织,其内部结构由高密度位错组成,对材料表面摩擦磨损性能的提高起重要作用。从图6可知,马氏体与奥氏体的衍射峰较为明显。

图6 试样X射线衍射图谱图7 试样平均晶粒尺寸

根据谢勒公式求出平均晶粒尺寸:

(1)

式中:D为对应衍射强度的晶粒尺寸,λ为X射线波长,k为常数,一般取k=1;β为XRD衍射峰半高宽,θ为衍射角(β、θ的单位在计算时要转化为弧度制)。结合XRD衍射结果及谢勒公式,可计算出GCr15钢球强化研磨加工前后平均晶粒尺寸。A~D组试样平均晶粒尺寸(图7)分别为47.83、30.48、23.51、13.86 μm,随加工时间延长,平均晶粒尺寸逐渐减小,这一结果与2.2节显微组织分析中晶粒组织显微观察的结果吻合。经钢球强化研磨加工后GCr15钢球表层晶粒组织发生滑移位错,晶粒尺寸减小,形成致密组织,提高其表面硬度高,导致耐磨性随之增大。

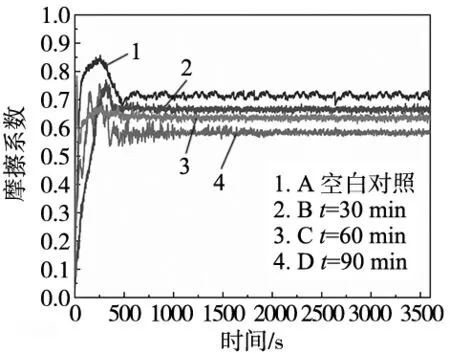

2.4 摩擦系数分析

图8为经不同钢球强化研磨加工时间后GCr15钢球试样在60 N载荷下的瞬时摩擦系数曲线图。由图可知,GCr15钢球与对磨件接触瞬间,GCr15钢球表面被犁削,摩擦系数立即增大,到达最大值后逐渐下降,进入稳定磨损阶段,最终在某一数值附近上下浮动。其中未加工A组试样平均摩擦系数最大为0.714,随加工时间延长B、C、D组试样的平均摩擦系均有所减小,分别为0.665、0.636、0.583。经钢球强化研磨加工后GCr15钢球表面金相组织发生改变,大量马氏体细化,使晶粒再结晶,形成致密结构,最终减小摩擦系数,提高GCr15钢球表面抵抗塑性变形的能力。

图8 试样瞬时摩擦系数

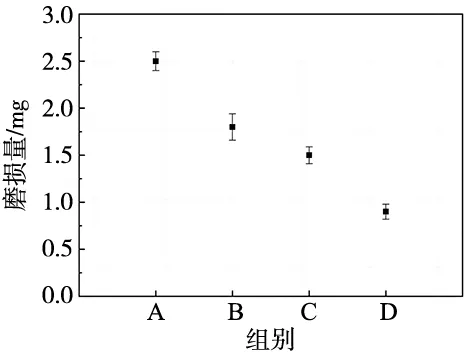

2.5 磨损量分析

磨损量是磨损引起的材料损失量,在文中指的是材料通过摩擦磨损试验后质量的变化量。图9为GCr15钢球试样在摩擦磨损试验后质量的变化,从图中可知,A组试样质量磨损量最大2.5 mg。与A组试样相比,经过钢球强化研磨加工的B~D组试样质量磨损量呈下降趋势,分别为1.8、1.5、0.9 mg,加工时间由30 min到90 min质量磨损量降低了分别28%、40%、64%。质量磨损量的变化实质是由于材料的疲劳剥落,随着钢球强化研磨加工时间延长,GCr15钢球表面撞击频率增大,导致产生大量高硬度马氏体集群,冷作硬化加剧,使其表面的硬度提高,抑制了表层裂纹萌生及扩展,进而降低了质量磨损量。

图9 摩擦腐蚀各试样磨损量

2.6 磨痕形貌

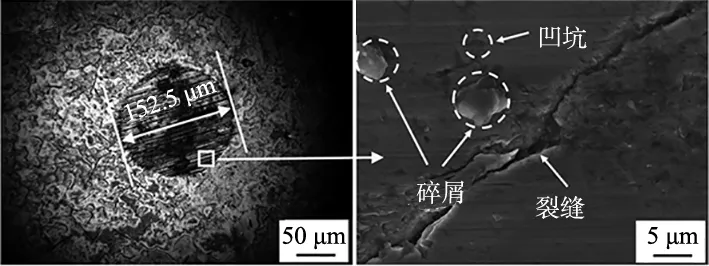

图10为经摩擦磨损试验的GCr15钢球试样微观形貌。

(a) 未加工式样

随加工时间延长,GCr15钢球试样表面的磨痕宽度逐渐减小,分别为152.5、135、105、97.5 μm。A组试样的表面存在大量划痕、凹坑以及碎屑。与A组试样相比,B、C、D组试样划痕长度、宽度以及深度均有所减小,而划痕、凹坑及碎屑的数量也明显下降。由于经钢球强化研磨加工后GCr15钢球表面产生致密的强化层,马氏体晶粒细化,阻碍了裂纹的萌生与扩展。在进行摩擦磨损试验时,GCr15钢球表面受到的应力集中减小,塑性变形也越小,导致提高其表面的耐磨性。

3 结论

通过离心式钢球强化研磨设备对GCr15轴承钢球加工不同时间后进行摩擦磨损试验,利用维氏显微硬度、微观组织形貌、XRD射线衍射分析、摩擦系数以及磨损量的变化,探究试样表面耐磨性随钢球强化研磨加工时间延长而提高的现象,得到以下结论:

(1)维氏显微硬度、显微组织、XRD射线衍射分析结果均与摩擦磨损试验后平均摩擦系数、磨损量、磨痕形貌分析结果一致,揭示了GCr15钢球表面耐磨性随钢球强化研磨加工时间增加而增强的规律。

(2)经钢球强化研磨加工后GCr15钢球表面产生致密度强化层,且强化层厚度与时间呈正相关关系,钢球强化研磨加工时间为90 min时,表面强化层厚度高达145 μm。

(3)钢球强化研磨加工使GCr15钢球表层隐针状马氏体不断细化,使晶粒再结晶,且细化程度随加工时间增加而增加。

(4)摩擦磨损试验表明,钢球强化研磨加工对提高GCr15钢球表面耐磨性有显著效果,且平均摩擦系数与磨损量随加工时间增加而下降。