典型焦化污染场地多技术联用治理工程应用案例分析

丁浩然,王镝翔,陈成,杨乐巍,2*,吴腾,王恒,徐宏伟,杨学志,刘鹏,2

1.北京建工环境修复股份有限公司

2.污染场地安全修复技术国家工程实验室

3.合肥东部新中心建设管理办公室

我国作为焦炭生产大国,焦炭产量长期位居世界前列,目前焦炭产量及消费量已处于峰值区间,2021 年我国焦炭产量已达4.64 亿t[1]。焦炭主要是将烟煤等原料通过隔绝空气条件下1 000 ℃高温加热,再经干燥、固熔等焦化工艺过程制得。研究表明,焦化过程中产生的主要有机污染物是多环芳烃(PAHs),它来源于煤在缺氧条件下加热产生的二次反应(如芳构化/环化反应)[2-3]。除有机污染物外,炼焦烟气中也含有重金属,其来自于煤炭原料;此外,焦炭生产区域往往紧邻钢铁冶金工厂,区域内还直接受到冶金废渣、飞灰等带来的重金属污染[4]。含有多环芳烃和重金属相关的焦化副产品,如煤烟、焦油、飞灰和废渣,沉积进入土壤。多环芳烃和重金属可能通过与土壤颗粒相互作用而长期滞留在土壤中,对生态系统和人体健康造成危害[5-6]。

目前,我国已逐步开展对退役焦化场地的土壤污染调查和修复工作,各种修复技术得到广泛关注[7],然而,仍存在诸多科学技术难题。例如,由于多环芳烃在典型焦化场地离散且异质性强,分布规律不清,难以界定修复范围[8-10];对于存在重金属污染的土壤,目前大多采用水泥窑协同处置或固化/稳定化技术,修复成本、能耗及二次污染风险难以控制[11-13];重金属与多环芳烃复合污染土壤的微生物群落结构特征及修复后土壤的生态功能恢复情况方面的研究较少[14-15]。针对典型焦化污染场地复杂性及其修复难题,多技术联用是具有应用前景的治理措施,而其适用的典型场地污染特征、联用技术路线和效益分析却鲜见报道。笔者以安徽某退役焦化污染场地为例,对其污染特征和多技术联用修复效果进行分析,以期为典型焦化污染场地的修复提供借鉴。

1 焦化场地土壤污染特征

1.1 场地总体污染特征

安徽某退役钢铁厂焦化污染场地总占地面积2 200 km2,该场地在修复阶段被划分为多个区域进行修复。其中原焦化车间、带钢车间、原料堆存车间所在区域土壤相接,涉及土壤污染修复面积共205 060.58 m2,土壤修复方量总计600 213.12 m3。对该区域污染土壤在地面清理前后进行了2 次调查,根据生产资料和人员走访确定该区域污染来源:1)焦渣等废料或原辅料场内堆存填埋及雨水淋溶造成的污染,分散分布在地下各深度土壤;2)炼钢等生产过程中的烟气飞灰沉降造成的污染,普遍分布于表层土壤。根据生产工艺、设施位置、原辅料投入和三废排放情况确定了调查阶段潜在特征污染物,并根据HJ 25.1—2019《建设用地土壤污染状况调查技术导则》设置调查点位及指标,对挥发性有机物、半挥发性有机物、重金属等污染因子进行筛查。结果表明,特征污染物包括砷、铅、镉等5 种重金属污染物,苯并[a]芘、二苯并[a,h]蒽、苯并[a]蒽等10 余种多环芳烃类有机污染物,反映出焦化场地典型污染情况。前期调查阶段(地面清理前)各地层深度共发现425 个污染超标样品。其中,重金属污染样品数占总超标样品数的32.94%;以苯并[a]芘、二苯并[a,h]蒽、苯并[a]蒽为多环芳烃统计因子,多环芳烃污染样品数占总超标样品数的88.71%;而重金属与多环芳烃复合污染样品数达总超标样品数的21.88%。该场地石油烃污染点位较少,污染程度较轻,且以上3 种多环芳烃污染点位已涵盖石油烃污染,故不对其进行重点讨论。该场地地质和水文地质情况如表1 所示。场内地下水主要有上层滞水(位于杂填土层)和承压水(位于粉砂层及以下)。上层滞水补给来源主要为:大气降水及侧向径流,地下水排泄方式主要为向下游径流、侧向径流及蒸发,流向为地表高处流向低洼处;承压水,具弱承压性。补给来源及排泄方式均为侧向径流,流向为从场地北侧流往南侧南淝河。

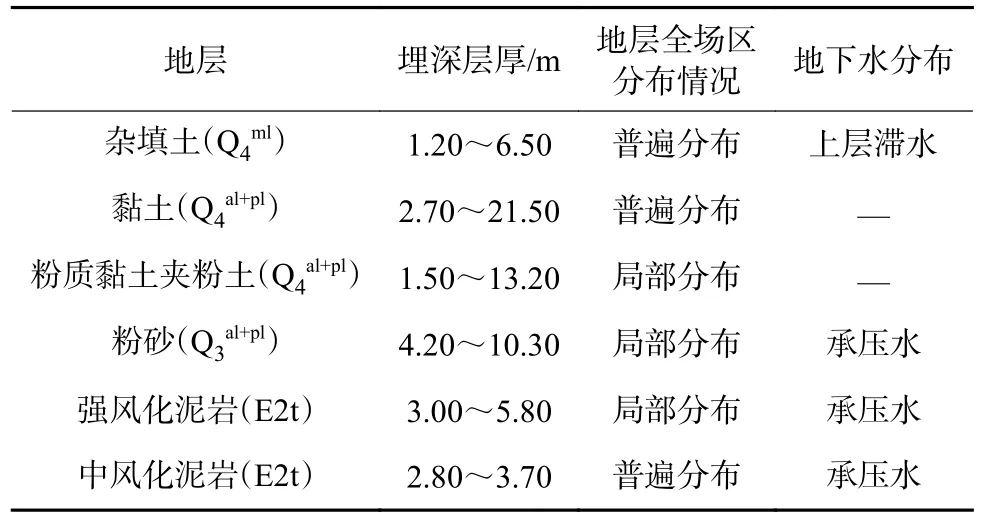

表1 安徽某退役钢铁厂焦化污染场地地层地质及水文地质情况Table 1 Geological and hydrogeological condition of the coking polluted site of a retired iron and steel plant in Anhui

高有机污染占比土壤修复可首先考虑热脱附和化学氧化修复技术,但该焦化场地同时具有显著的重金属污染特征,根据HJ 25.4—2019,有近30%污染土壤无法通过单一热脱附或化学氧化修复达标。根据原厂生产资料,该厂采用了主流的炼焦和轧钢生产工艺,厂区占地面积和污染土方量大,调查结果具有典型性。总体而言,该焦化污染场地以多环芳烃有机污染为主,同时重金属和复合污染占比高,具有修复工程量巨大,且单一修复技术难以完全处置的特点。

1.2 重金属和多环芳烃污染特征

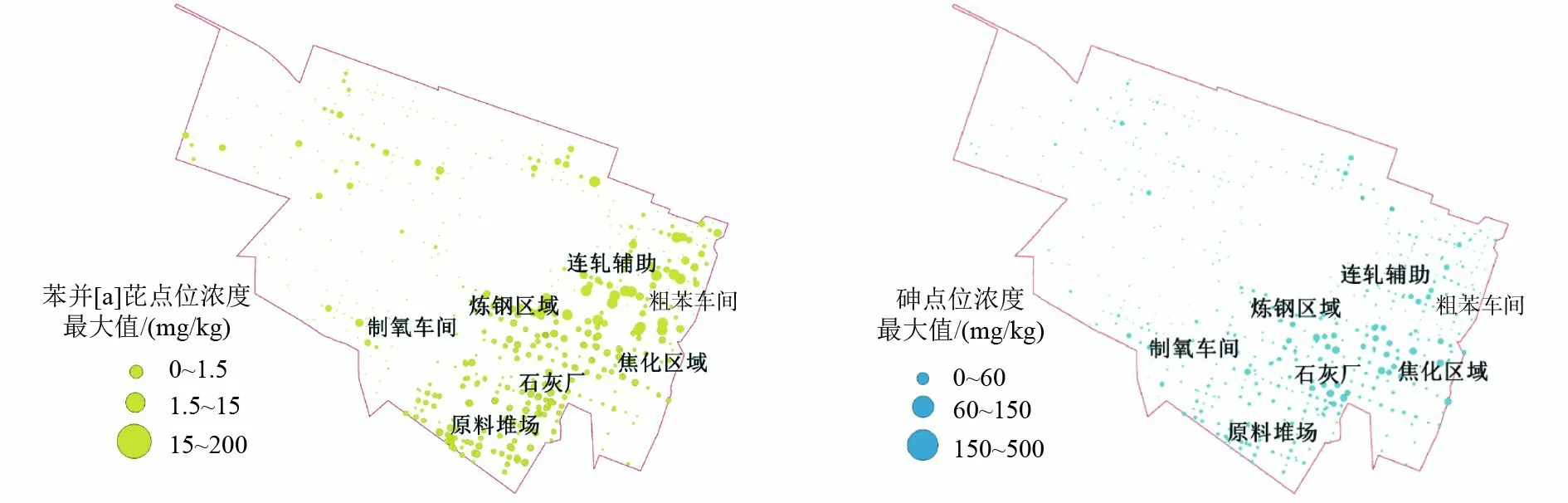

以砷和苯并[a]芘为例,2 种污染物在场内的平面分布如图1 所示。砷与苯并[a]芘在场内各区域均有分布,污染浓度高的点位主要集中于生产区和原辅料堆场。污染物垂直分布情况对于修复技术选择至关重要。一般而言,浅层污染可采用异位修复技术,深层有机污染可考虑原位修复技术,涉及重金属的则可采用固化/稳定化(原位)或水泥窑协同处置(异位)等修复技术。综合分析修复深度、污染程度可为修复成本、工期测算、修复技术选择提供依据。

图1 污染物平面分布Fig.1 Plane distribution of pollutants

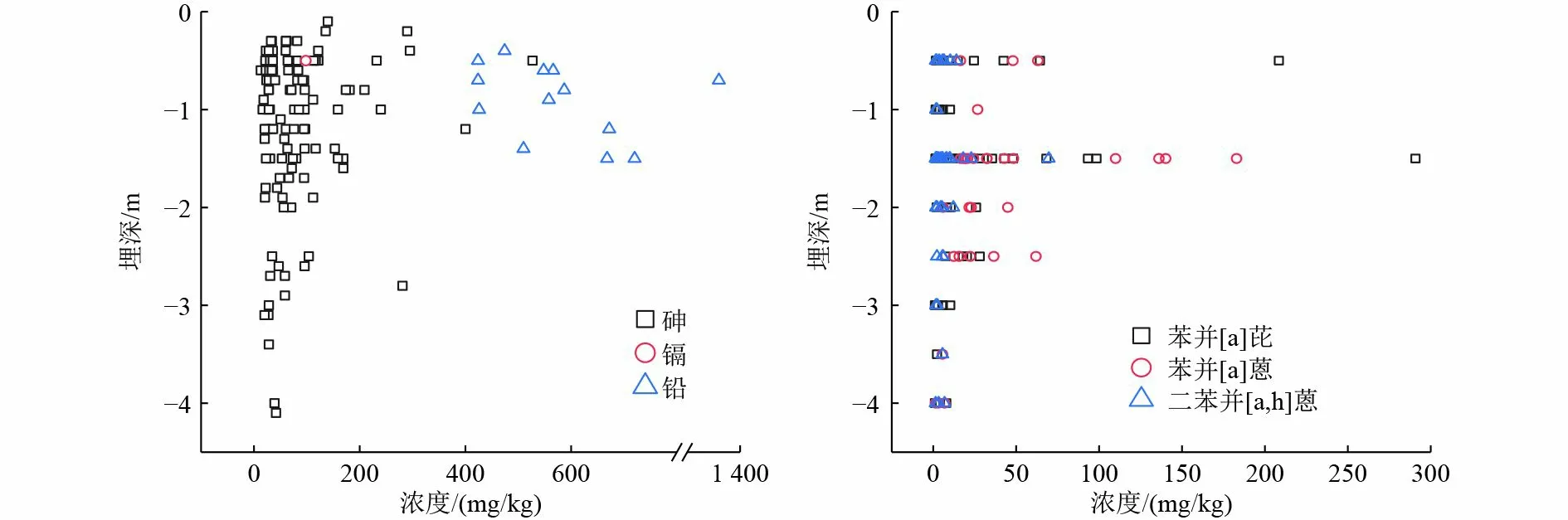

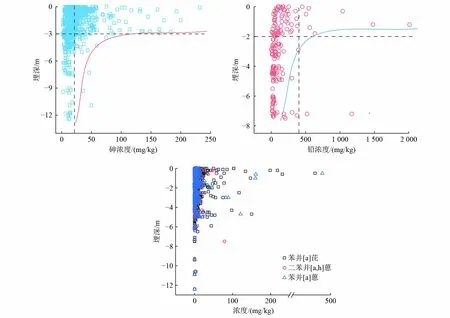

如图2 所示,前期调查表明该焦化场地重金属以砷污染为主,在地下0~5 m 范围内广泛分布,污染浓度随埋深增加而大致降低,铅污染主要分布于地下0.5~1.5 m 处。焦化场地的重金属污染主要来源于炼焦飞灰、钢冶炼工艺中的原料废物、成型废渣等的沉降和洒落。砷在土壤中以无机砷酸盐形态为主,具有一定的迁移性,经土壤微生物还原后形成三价的亚砷酸盐,毒性和迁移性增强;而铅在土壤中以氧化物、磷酸盐形态为主,迁移性极低。苯并[a]芘等多环芳烃在地下0~5 m 范围内均有检出,前期调查表明地下1.5 m 处多环芳烃污染点位较多,污染浓度相对更高。焦化场地多环芳烃污染主要来源于焦油焦块泄漏、飞灰沉降、油料泄漏和废渣抛洒。多环芳烃随液态油料在土壤中可以进行微弱的机械迁移,然而由于多环芳烃类物质强疏水性,苯环π 电子交互效应等,在土壤矿物和有机质上强吸附高分配,因此迁移性很低。总体来看,焦化场地重金属和多环芳烃污染主要集中在浅层土壤(<2 m),体现了污染泄漏分布特征。

图2 前期调查污染分层分布情况Fig.2 Stratified distribution of pollution investigated in the early stage

该焦化场地在修复前对地表构筑物、建渣、废物进行了清理整平。为精确分析场地污染情况,清理完成后进行了10 m×10 m 网格布点下的补充调查,以GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》第一类用地筛选值为评价标准,重金属和多环芳烃检出样品共计2 696份,其中2 350 份超标,重金属超标占比35.64%,多环芳烃超标占比78.55%,复合污染超标占比18.91%。相较前期调查,重金属和复合污染超标区域占比变化不大,但多环芳烃超标占比明显下降,意味着经补充调查,确认的多环芳烃污染范围有所减小。由于多环芳烃迁移性弱,根据泰森多边形或插值法[10]划分的污染范围可能偏大[8-9]。

补充调查污染分层分布情况如图3 所示。砷污染超标土层主要集中于地下0~3 m,铅污染超标土层主要集中于地下0~2 m,且超标浓度随埋深增加明显降低。地下0~2 m 铅污染超标区域与地下7~8 m 深度范围内高浓度铅污染区域属于同一调查小区,位于原料堆场厂址,样品质地为灰色杂填土,因此该处铅污染可能为原厂废渣掩埋造成。多环芳烃在地下0~13 m 均有检出,但检出浓度随埋深增加而降低,超标土层集中于地下0~6 m。

图3 补充调查重金属和多环芳烃污染分布特征Fig.3 Supplementary investigation on the distribution characteristics of heavy metals and polycyclic aromatic hydrocarbons

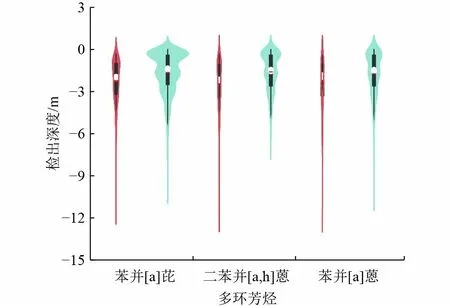

如图4 所示,进一步对多环芳烃检出深度出现频数进行统计分析,发现检出深度频数呈现明显的3 级分布,最高值集中在地下0~1 m,其次为1.5~3 和3~4 m,该分布可能对应了原厂历史生产排放情况。采样调查采用直推式钻机以1.5 m 为单次钻进深度,而土芯管端部土壤因管材问题往往较少被采集,这是造成3 级分布的潜在因素。补充调查阶段检出深度普遍比前期调查高0.5 m 左右,这反映了地面清理、整平过程的影响。此外,地下3~6 m 黏土层对重金属和多环芳烃迁移有很强的阻碍作用,造成了地下6 m 以下污染检出频数急剧降低。总之,重金属和多环芳烃在土壤的污染分布非常浅,联用异位修复技术具有明显优势。

图4 多环芳烃检出深度频数Fig.4 Frequency analysis of PAHs detection depth

1.3 复合污染分析

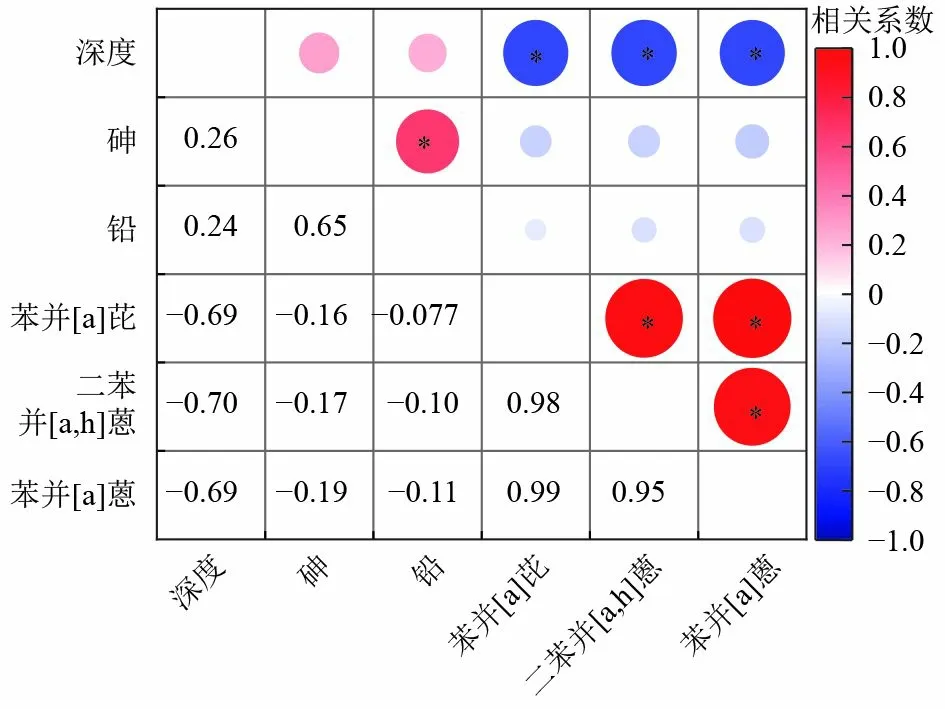

该焦化污染场地重金属和多环芳烃复合污染样品检出468 份,超标377 份。对各污染因子浓度和检出深度进行相关性分析,结果如图5 所示。复合污染样品中,多环芳烃检出浓度与检出深度存在一定的负相关性,即检出浓度随深度增加而减小。砷与铅以及3 种多环芳烃两两之间污染浓度分别呈正相关,但重金属检出浓度与检出深度、多环芳烃浓度并无相关性。这表明本场地重金属和多环芳烃2 类污染物内部同源,互相之间不同源。这种复合污染因子的分布规律对于修复是有利的,不同源的污染介质、载体不同,重金属与多环芳烃之间的相互作用是微弱的,意味着可以采用多技术联用修复,依次处置复合污染土壤中的多环芳烃与重金属。

图5 复合污染相关性分析Fig.5 Correlation analysis of composite pollution

2 联用修复技术

焦化场地常用的修复技术主要有针对重金属污染的固化/稳定化、水泥窑协同处置、土壤淋洗技术,以及针对有机污染的热脱附、生物修复、化学氧化和强化多相抽提技术等[16]。随着对修复周期、能耗成本、修复效果要求的不断提高,以上修复技术通过联用也得到了延伸和发展。张淇翔[17]研发制备了改性生物炭负载纳米零价铁激活过硫酸盐,实现宽pH 条件下多环芳烃污染土壤的化学氧化修复,并发现热处理联用化学氧化后,改性材料的活化过硫酸盐性能提升11%。张海鸥等[18]提出将电动修复与芬顿氧化联用,相较单一氧化修复技术,联用技术可将多环芳烃去除率提升6.53%~27.46%。张灿灿等[14]研究发现,施加对称电场可使土壤pH 保持在中性范围,联用微生物修复后可削减负荷,较单一微生物处理下高环芳烃去除率提升18.7%。但本研究典型焦化场地重金属与多环芳烃复合污染占比大,涉及重金属污染土壤的处理量大,以上技术还需在大规模工程应用中进行更多的尝试。典型焦化污染场地中,各类污染因子普遍分布在浅层土壤,高度适用异位修复手段,达到修复彻底、节省工期的目的。以异位化学氧化、异位热脱附为前端修复技术,土壤淋洗技术为过渡节点,水泥窑协同处置为终端处置手段的联用修复应运而生。

2.1 异位化学氧化

异位化学氧化修复多环芳烃污染土壤,是将污染土壤清挖转运至修复车间内,再进行氧化处理,相对于其他技术而言,具有工程实施简便、处理周期短、适用范围较广、效果明显等优势。国内常用的氧化药剂为过硫酸钠,可以投加Fe(Ⅱ)药剂或柠檬酸等,起到激活或缓释的作用。朱煜[19]通过先后投加1%~3%生石灰、2%过硫酸钠、0.5%Fe(Ⅱ)溶液,在pH 为12、含水率为20%~25%条件下实现了多环芳烃污染土壤修复工程应用。王琦[20]研发出一套高压雾化加药与土壤筛分拌和联动的施工方法,优化工艺参数,将施工效率提高37%,成功将多环芳烃类污染场地土壤一次性修复达标率提高至93%。

2.2 异位热脱附

异位热脱附基本原理是通过直接或者间接加热,使土壤达到一定温度,其中的有机污染物向气相转换并挥发、分离,进而通过尾气处理系统彻底去除,实现土壤污染物去除和尾气达标排放。异位直接热脱附主要优势在于处理量大,可达25 t/h 以上,加热温度高,污染物处理彻底,但存在尾气量大、设备安装周期长的缺点;异位间接热脱附主要优势在于大气二次污染风险小,可处理高浓度有机污染和黏性介质土壤,缺点是处置规模小,污染不能被彻底去除[21]。和丽萍等[22]通过中试规模试验验证了在750 ℃热处理下,可将黏土介质中的多环芳烃去除率提升至97%。朱瑞利等[23]研究了加热时长对热脱附效果的影响,发现350 ℃加热条件下,处理1 h,可将高浓度苯并[a]蒽、苯并[b]荧蒽、苯并[a]芘、茚并[1,2,3-cd]芘、二苯并[a,h]蒽污染土壤修复达标。陈春红等[24]的研究表明,多环芳烃的结构越简单,越利于脱除,并且稠环多环芳烃比含C—C 键的更容易脱除。

2.3 土壤淋洗

研究发现重金属和有机污染物大多富集于土壤细颗粒中,土壤淋洗技术利用此特性将污染土壤分级筛分,通过净水或化学药剂对各粒径土壤进行淋洗,最终粗颗粒表面污染物被洗脱去除,土壤细颗粒形成泥饼待进一步处理[25]。土壤淋洗技术可作为中间环节,与热脱附、化学氧化、固化/稳定化、电动修复、微生物修复等技术联用,进一步增加土壤污染物去除效果[26]。土壤淋洗适合于快速修复高浓度重金属和有机物污染土壤与沉积物,具有适用范围广、见效快、处理容量大、减量化效果明显的优势。李爽等[27]利用Triton X-100、SDS、TW80 等组合表面活性剂对多环芳烃污染土壤进行增溶淋洗,发现固液比为1∶20,使用Triton X-100/SDS 组合药剂淋洗效果最佳。目前我国土壤淋洗设备可将土壤筛分至75µm,达到国际一流水平。广州某钢铁厂项目、辽宁某化工厂项目、西北某铬盐厂项目土壤淋洗工程实践表明,砂性土壤分离率可达95%,经洗脱后土壤粗颗粒污染物全部达标[26,28-29]。

3 联用修复技术应用实例

安徽某退役钢铁厂焦化污染场地具有明显的重金属和多环芳烃复合污染特征,检出复合污染样品数和对应修复方量占总量的20%左右,污染范围主要在地下0~6 m,所处地层主要为杂填土层和黏土层,涉及地下水为上层滞水,适用于异位修复技术。综合考虑污染特征和地质条件,修复技术需满足的条件为修复效果好、技术成熟、修复风险和影响小、修复工期短、成本合理。根据污染特征,单一修复技术难以完全处置,且水泥窑消纳量有限,成本高。

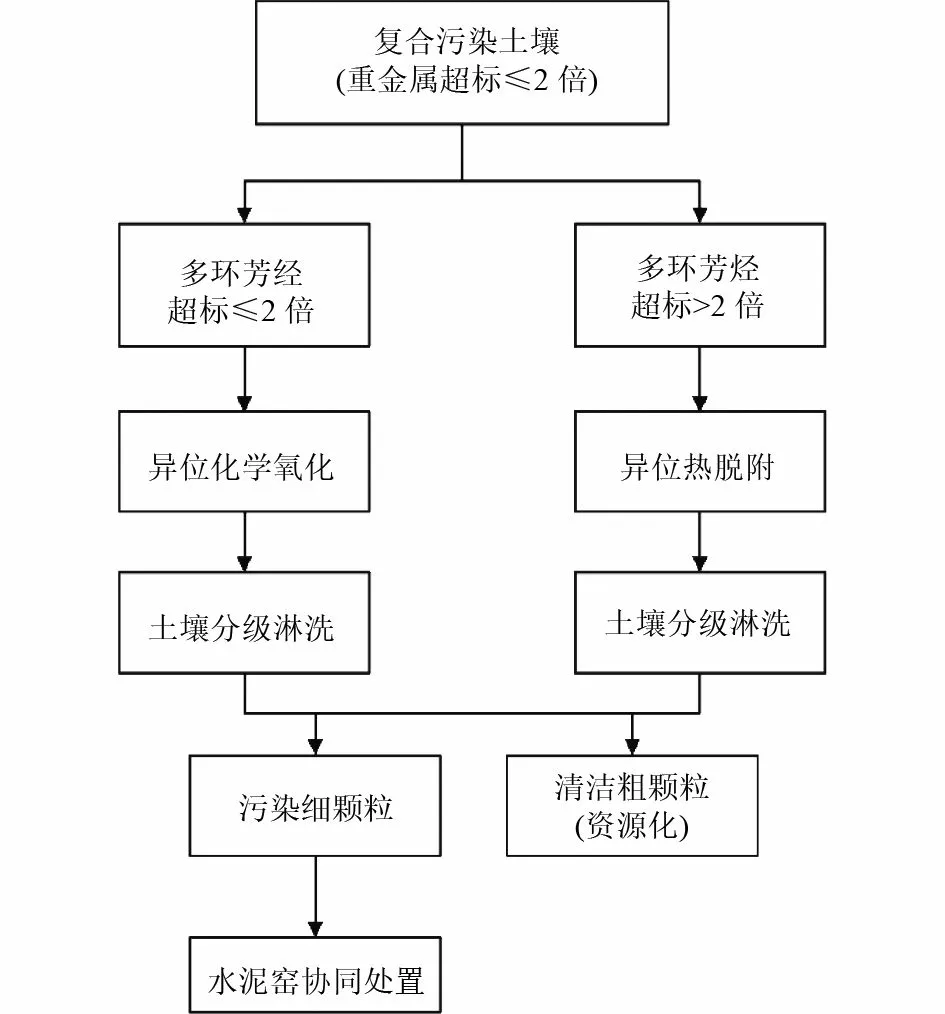

有研究表明,土壤重金属与多环芳烃共沉淀时多环芳烃在黏土上的吸附量增加[30]。但本场地复合污染样品分布特征和浓度关系表明,重金属和多环芳烃浓度无相关性,结合生产工序历史,推断其污染不同源,互相作用的影响较小[31]。因此,选择异位修复模式,并采用联用修复技术:首先采用异位化学氧化或异位热脱附技术,去除以多环芳烃为代表的土壤有机污染物[32];再联用土壤淋洗技术,将土壤进一步筛分洗脱,实现减量化后将含有重金属的泥饼送水泥窑协同处置。该技术具有修复彻底、环境风险低、修复工期短等优势,适用于如焦化类污染且深度普遍在6 m 以内的大型复合污染场地,但该技术对于小型污染修复项目、土质多为黏土、污染较深的场地而言设备投入、管理和土方清挖成本偏高,淋洗减量效果削弱。修复技术选择时应着重考虑对周边环境的影响,包括地下水。由于污染范围主要处于滞水层,多环芳烃和重金属随水迁移能力弱,土壤清挖施工对周边区域地下水扰动影响小。联用修复技术路线如图6 所示。

图6 联用修复技术路线Fig.6 Combined repair technical route

3.1 联用修复技术修复成效分析

该场地一期工程经联用修复技术修复的污染土共5.6 万m3,经土壤淋洗修复后,得到土壤粗颗粒2.3 万m3,土壤细颗粒(泥饼)3.3 万m3。其中土壤粗颗粒经检测全部达到修复标准,泥饼则送水泥窑协同处置后达到修复标准。该场地土壤黏粒含量高,但经氧化/热脱附修复联用分级淋洗后,仍有效去除了多环芳烃等有机污染物,并且实现了约40%的减量化效果。以5.6 万m3复合污染土为总修复工程量,对同类型污染场地采用异位热脱附、异位化学氧化、土壤淋洗、水泥窑协同处置及联用修复技术(多环芳烃超标≤2 倍污染土1.8 万m3,多环芳烃超标>2倍污染土3.8 万m3,淋洗减量40%)进行成本分析,结果如表2 所示。

利用修复工程已建修复设施,联用修复技术相对水泥窑协同处置可节省11%成本,修复周期相对单独工艺缩减1/2 以上,表明在典型焦化污染场地,针对复合污染区域联用修复技术具有明显优势。

3.2 联用修复技术修复难点解析

(1)工程管理。热脱附等单独修复技术已经发展成熟,但联用修复技术实际修复过程中各工艺进出料的衔接才是保证联用工艺流程正常运转的关键。须通过优化施工部署,保证各工艺环节时刻处于最佳处理状态,并详细记录各工艺处理量。

(2)二次污染防治。联用修复技术应用过程中,各修复过程同时进行,修复后土壤须分别堆置,避免交叉污染,随后进行下一环节处理。联用修复技术应用增加了场内倒运负担,应避免土壤二次污染。

4 结论与展望

4.1 结论

(1)典型焦化污染场地具有明显的重金属与多环芳烃复合污染特征,但2 类污染物相互影响微弱,重金属主要分布于地下0~3 m,多环芳烃主要分布于地下0~6 m,该污染特征适合异位修复方式下的联用修复技术。

(2)联用修复技术可完成单一化学氧化或热脱附难以完全修复的复合污染土壤处置,相较水泥窑协同处置节省11%的成本。

(3)联用修复技术相对单独工艺修复周期大大缩减,在典型焦化污染场地修复中具有明显优势,但实践中仍需克服二次污染防治与工程管理难题。

4.2 展望

(1)污染精细化调查。联用修复技术主要针对复合污染土壤,对污染范围、污染程度、地质土质进行精细调查,有助于细化修复范围,应根据污染类型和超标程度合理设计不同的前端处置技术,严格把控进料土质,提高淋洗效率。

(2)持续发展淋洗技术。目前国内常用的淋洗液多为洁净水,对土壤重金属和难溶的有机物修复效果不佳。化学淋洗技术在盐分回收、废水处理和设备防腐方面存在诸多难点,也造成了成本负担。持续攻克以上难点,可以提高淋洗技术的资源化程度,提高对重金属等的修复效率,大幅减轻后端处理负荷。

(3)开展微生物修复技术实例示范。在本研究焦化场地修复实例中,淋洗减量化达到40%左右,但成本降低比例仅为11%,即以土壤淋洗为中心的联用技术仍有30%的成本降低空间。微生物修复技术具有成本低、绿色修复的优势,而淋洗出料的泥浆可为微生物生长提供良好的反应空间,土壤淋洗与微生物修复这2 种技术具有很好的联用前景。未来需为微生物联用修复技术提供更多示范实例,发展配套生物泥浆反应器及其辅助强化单元,提高处理能力,降低综合修复成本,并探索“土壤淋洗+化学氧化+生物修复”多技术装备、技术的商业化推广模式。

(4)综合评价体系。目前对修复技术的比选评价仅限于技术可行性和定性的成本效益评价。然而,“十四五”规划明确提出了“双碳”目标,作为生态修复项目,技术发展也应得到包括碳足迹评价、全生命周期评价等的引领,发展低能耗、低成本、低排放、低二次污染风险的绿色修复技术。