PCB电镀铜知识(1)

——孔金属化形成

陈苑明 肖龙辉 何 为

(1.电子科技大学材料与能源学院,四川 成都 610054;2.珠海方正科技高密电子有限公司,广东 珠海 519175)

0 引言

《印制电路信息》期刊开设“电子电路知识园地”专栏,覆盖“电镀与涂覆”相关知识内容,聚焦介绍印制电路板(printed circuit board,PCB)的电镀铜相关知识。本文将重点介绍微孔内导电薄膜形成,即孔金属化,以及电镀铜的基础理论。

PCB的通孔、盲孔等微孔互连实现层间导通,最初解决方案是银浆灌孔互连,但其可靠性差[1]。铜互连技术的出现及发展为PCB 提供了可靠的互连解决方案。PCB 基材在完成机械或激光钻孔、孔清洗等工序后,再依次在孔内形成导电薄膜和加厚电镀铜,使孔金属化,从而实现板级层间的有效和可靠互连[2-9]。

1 孔内导电薄膜形成

PCB 微孔内金属化,首先需要解决的问题是钻孔后的孔壁表面形成一层均匀的导电薄膜,以其作为孔内电镀铜的电流导通传输,从而顺利实现电镀铜过程。导电薄膜的形成方法包括化学镀铜、导电高分子膜、黑孔等技术。

1.1 化学镀铜技术

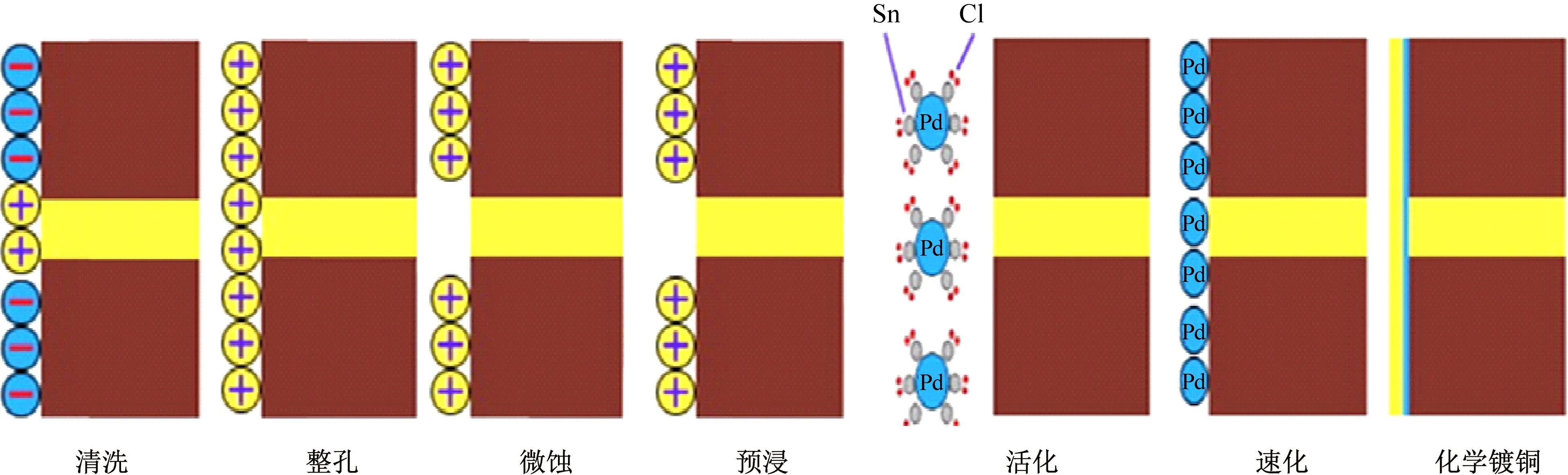

化学镀铜是为了在微孔的孔壁形成导电薄铜层,保障后续电镀铜的顺利进行。化学镀铜过程包括基材前处理与化学镀铜两步,前处理在孔壁形成活化中心,为下一步化学镀铜做准备。化学镀铜制程包括孔壁调整剂吸附(整孔)、微蚀、预浸、活化、速化、化学镀铜等步骤。其中,孔壁调整剂是化学镀铜流程的关键,经过一系列前处理在孔壁形成钯催化中心,钯可在化学镀铜初始阶段催化铜还原,加速化学镀铜的发生。化学镀铜的基本原理如图1所示[10]。

图1 化学镀铜原理

典型的化学镀铜液主要成分为:铜盐(CuSO4·5H2O)、还原剂(HCHO)、pH 调节剂(NaOH)、络合剂(乙二胺四乙酸钠)。化学镀铜反应机理如下。

化学镀铜时,铜离子(Cu2+)还原反应方程式如下:

铜还原反应所需的电子由还原剂甲醛提供,反应式为

化学镀铜过程中,式(1)与式(2)为共轭反应,综合反应式为

PCB 化学镀铜一般在微孔壁形成2~3 μm 的薄铜层[11],成为后续电镀铜层间导通的预镀层。化学镀铜层在孔内的沉积质量直接影响后续电镀铜制程铜沉积的稳定性和均匀性。因此,要获得孔内较好的化学铜层,首先要使孔壁的树脂和玻纤布形成良好的钯颗粒吸附层;其次,化学镀槽要有足够的镀液流通空间,应有利于反应产生的氢气排出,通过摆动、镀液喷流等措施驱动孔内镀液的流动,形成良好的化学镀铜层。

1.2 高分子导电膜技术

高分子导电膜技术是直接电镀孔金属化技术之一,导电高分子单体在PCB 基材吸附,发生聚合反应形成导电层,其制程包括微蚀、碱性调整、催化、形成导电高分子、清洁铜表面与电解铜等步骤。高分子导电膜技术使用高锰酸钾溶液作为促进剂,使孔壁的树脂和玻璃纤维选择性地吸附一层二氧化锰并使锰还原成二价锰离子,而导电聚合物单体自身发生聚合反应利用共轭双键形成极性高分子。由于单体单双键的交替存在,使电子在聚合物中能够自由移动,形成致密光滑的有机高分子导电膜,为后期电镀铜提供导电层。高分子导电膜技术原理如图2所示[2]。

图2 高分子导电膜形成机理

1.3 黑孔技术

黑孔技术也是直接电镀孔金属化技术之一,其利用涂覆技术将石墨或碳黑粉吸附在孔壁上形成导电层,然后直接进行电镀铜。黑孔溶液由精细的导电纳米级碳黑粉、分散剂、络合剂和表面活性剂组成。黑孔过程将精细的碳黑粉或石墨均匀分散在介质中,并加入表明活性剂使溶液中的石墨或碳黑保持稳定悬浮状态,通过表面活性剂特有的润湿性使孔壁形成石墨或碳黑的饱和吸附层,即形成导电膜并作为后期电镀铜的基底。黑孔技术在孔壁形成导电层原理如图3所示[10]。

图3 黑孔技术形成导电膜机理

黑孔技术利用碳原子的物理吸附在导通孔孔壁形成导电膜,其工艺简单、使用方便、成本低,在PCB 制造中被广泛使用。黑孔药液不含有传统化学镀液成分,不使用甲醛和危害生态环境的化学物质。目前,黑孔技术已被大量使用于导电膜的形成工艺。

2 电镀铜机理

2.1 法拉第电解定律

电镀是一个电化学过程,电镀液、镀件和阳极是电镀过程中的3 个基本要素。当通上电流后进行电镀,可溶性阳极表面的金属原子失去电子并生成金属离子溶解到电镀液中,同时阴极表面的金属离子得到电子生成金属原子沉积在镀件表面。同时,电镀液中的离子会向阴阳极进行扩散,以上过程满足法拉第电解定律,表达式为

式中:Q为电荷量;n为电极上沉积的金属的物质的量;z为单位物质的量的金属离子所得到的电荷数;F为法拉第常数,其数值约为96 500 C/mol。

然而,在电镀铜过程中并不是所有的电子都会被铜离子得到,部分电子会参与阴极的析氢过程,且可能消耗在其他氧化还原过程,导致实际的电流效率不能达到100%。电流效率的计算式为

式中:Q1为在电镀过程中铜离子得到的电荷数;Q2为通过电路的总电量。

在实际应用过程中,要先称出得到的铜的质量,再换算成铜的物质的量,最后利用式(1)进行计算。Q2计算式如下:

式中:I为电流大小;t为电镀时间。

2.2 电镀铜的电化学机理

在金属的电镀过程中,镀液中的金属离子会以金属配位离子的形式存在。以硫酸盐镀铜体系为例,铜离子会以水合铜离子的形式存在。水合铜离子从溶液到沉积在阴极表面的过程大致可划分为几个步骤,如图4所示。

图4 铜离子从镀液沉积在阴极表面的过程

(1)液相传质:铜离子在电场下向阴极表面迁移;

(2)前置化学反应:铜离子脱去部分水后生成电活性放电品种;

(3)电子传递:电活性铜离子在电极晶面上放电,产生铜吸附原子;

(4)晶体生长:吸附铜原子扩散至铜沉积层表面的高活性位点(如台阶、位错、缺陷等),并进入阴极表面铜晶格中。

当镀槽通电后,硫酸根向阳极迁移,铜离子和氢离子向阴极移动,该过程遵循离子传质守恒,Nernst-Planck方程为

式中:Ni为离子i的淌度;ci为离子i的浓度;Di为离子i的扩散系数;zi为离子i携带的电荷量;F为法拉第常数;R为玻尔兹曼常数;T为热力学温度;ϕl为溶液中的电场;u为电镀液中的流体的速度场,该项代表镀液中的强制对流。

离子在电镀液中遵循总电荷呈中性的原则,即

电镀液中的电流密度为

由于电镀液中存在大量的硫酸作为支持电解质,电镀液中的电位差可以忽略,溶液中的电势遵循Laplace方程:

溶液中的电导率为

当铜离子到达电极表面后,吸附于铜离子周围的水合离子降低水合度并重新排列,铜离子吸附于电极表面。溶液中存在H+和Cu2+两种阳离子,均有可能发生还原反应。根据金属活动性顺序表,铜离子可以优先于氢离子被还原,发生反应如下:

在电极上发生的电化学反应遵循Butler-Volmer方程为

式中:i为宏观的电流密度;η为电极的过电位,即此时的电极电位与该反应在平衡状态下的电极电位的差值;i0为交换电流密度,即当η为0,也是该反应处于平衡状态时,通过电极的电流密度;α和β分别为正反应和逆反应的传递系数,两者之和为1。

在实际应用中,通过对该方程的近似处理,可以分别得到Tafel 方程和Nernst 方程。此外,通过测量一系列过电位条件下的电流密度,可以得到该反应的交换电流密度,也可以得到传递系数。

电化学实验证明,在高酸低铜的酸性硫酸铜体系下,当电流密度达到2 A/dm2时,Cu2+的沉积电位约为-0.5 V[相对于饱和汞/硫酸亚汞电极(saturated mercurous sulfate electrode,SSE)],而析氢电位约为-0.8 V(相对于SSE)。

2.3 初级电流分布和次级电流分布

电镀过程中,通常情况下,阴阳极间会存在不均匀的电流密度分布,电流密度大的地方,往往铜沉积的速率较大,相同的时间内获得的镀层更厚。因此,为了研究通孔电镀的均匀性,理解电镀过程中的电流分布是较为重要的。

当体系有电流通过时,槽内电解液的电阻表达式为

式中;ρ为电阻率;L为阴极到阳极的距离;S为电解槽的横截面积,如图5所示。

图5 远近阴极示意

当远阴极和近阴极的面积相同时,因为溶液的电阻率相同,所以两者与阳极间的电流和电阻公式为

式中:D为电流密度;I为电流。

式(16)即为初级电流分布,其只考虑了镀件的几何因素对电流分布的影响。实际上,由于电流密度越大,极化强度越大,导致近阴极的极化强度较大;同时,由于电镀添加剂的引入,也会导致极化作用。考虑到极化强度对电流分布的影响后,电流密度的分布的表达式将会发生变化,公式如下:

式中:ΔL为L1和L2的差;Δφ为近阴极和远阴极的过电位的差值;ΔJ为近阴极和远阴极的电流密度的差值。

3 通孔电镀

在板材上经机械钻孔后得到从顶层贯穿至底层的孔,通过孔内导电薄膜的形成(直接电镀或者化学镀)再对孔壁进行电镀铜,即为通孔电镀,完成孔金属化。通孔电镀要求孔内的铜层达到一定的厚度,同时要保证镀层厚度均匀。

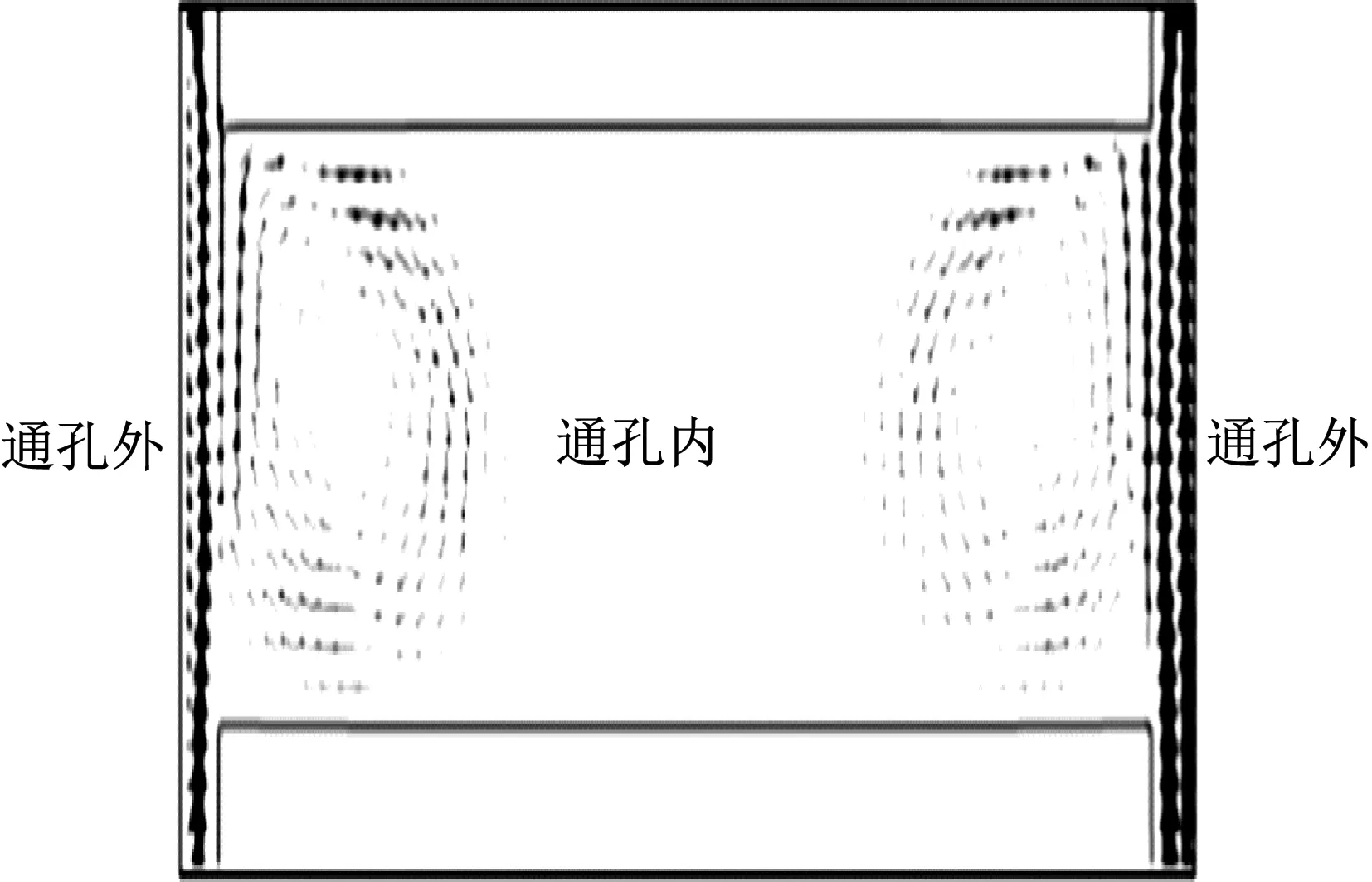

在电镀的过程中,镀液能够在通孔的内部与表面进行流动,铜离子经由之前的步骤沉积在通孔的表面和内部。但由于孔径较小,通孔内部的传质速率远小于外部,如图6 所示[10]。图中,黑色箭头代表镀液流动的方向,黑色箭头越密则代表该位置处的流体流动得越快,因此铜离子在通孔内的沉积难于在通孔外。同时,通孔内的电场分布稀疏,孔内的电流密度较低,孔口处受边缘效应的影响则具有较高电流密度,因此孔口处更容易沉积铜,无法满足镀层厚度均一的要求。这会影响信号传输以及电气性能。

图6 基于多物理场耦合得到的通孔内外的流体场分布

综上,在通孔电镀的过程中,通孔内部与板件表面存在电位降,该电位降表示为

式中:J为阴极电流密度;L为深度;κ为镀液的电导率;d为孔径。

由式(18)可见,要想得到孔内外镀层厚度均一的镀层,需要使孔内外的电位降尽可能小,因此理论上可以选择降低电流密度和增大镀液的电导率两个途径。

电镀后,通孔的金相切片图及在通孔电镀铜的过程中可能出现的一系列问题,如图7所示[10,12]。

图7 通孔电镀金相切片及缺陷类型

4 结语

电镀铜技术是PCB 孔金属化互连可靠实现的重要保障,导电薄膜的形成可为电镀铜制造提供层间电流导电媒介。本文详细介绍了PCB 电镀铜机理,包括法拉第电解定律、电镀铜的电化学机理、阴阳极的电流密度分布等。本文可为PCB 制造从业者普及导电薄膜形成与电镀铜基础理论的相关知识,提升对电镀铜技术的认识水平。