喷墨印花地毯用聚丙烯酸铵增稠剂制备工艺

赵亚毫,武海良,沈艳琴,刘以海,姚一军,*

(1.西安工程大学,陕西 西安 710048;2.滨州东方地毯有限公司,山东 滨州 256600)

1953年,Coodrich公司首先将人工聚丙烯酸类增稠剂引入市场,20世纪60年代,国外将聚丙烯酸钠投用于食品生产领域[1]。增稠剂是流变助剂的一种,它能较好地提升一些乳液的黏度性能,近几年发展较快,成为一类新型功能高分子材料[2-4]。由于聚丙烯酸类增稠剂价格便宜、无毒、生物相容性好[5-6],在纺织印染、皮革、日用化工等领域有广泛应用[7]。

聚丙烯酸类增稠剂有2种增稠机理[8]。中和增稠是将酸性的丙烯酸类增稠剂中和;氢键结合增稠是丙烯酸类增稠剂先与水结合形成水合分子,再与质量分数为10%~20%的羟基给予体结合[9-10]。

锦纶/羊毛地毯喷墨印花采用酸性染料染色,聚丙烯酸铵增稠剂对酸性染料有很好的适应性[11]。采用反相乳液聚合的方法对提高聚丙烯酸铵黏度的合成条件进行探究,以丙烯酸(AA)为单体、KPS-Na2S2O5为引发体系,研究了适于锦纶/羊毛地毯喷墨印花用聚丙烯酸铵增稠剂的制备工艺,为锦纶/羊毛地毯喷墨印花用糊料提供了新的增稠剂。

1 试验部分

1.1 原料与仪器

Span-80、非离子渗透剂、丙烯酸、NH3·H2O、白油、过硫酸钾、焦亚硫酸钠、MBA 交联剂等。

黏度计、水浴锅、电子天平、搅拌器、三颈烧瓶、温度计等。

1.2 试验方法

在装有搅拌器的三颈烧瓶中加入定量的白油和乳化剂,搅拌30 min,制备油相;然后将丙烯酸缓慢加入放有定量氨水的三颈烧瓶中进行缓慢搅拌,依次加入溶解好的MBA 交联剂、引发剂、还原剂,制备水相;将制备好的水相在搅拌条件下加入油相中,开启高速搅拌20 min,降低转速,在水浴锅中加热至40℃,滴加还原剂使反应体系升温、反应;反应结束后对产物转相,制得增稠剂。

1.3 聚合物结构表征与性能测试

采用旋转黏度测试仪测得聚合物黏度;采用红外光谱仪表征聚合物的化学结构;使用旋转流变仪测试产品的增稠效果。

2 结果与讨论

2.1 乳化剂的选择与用量

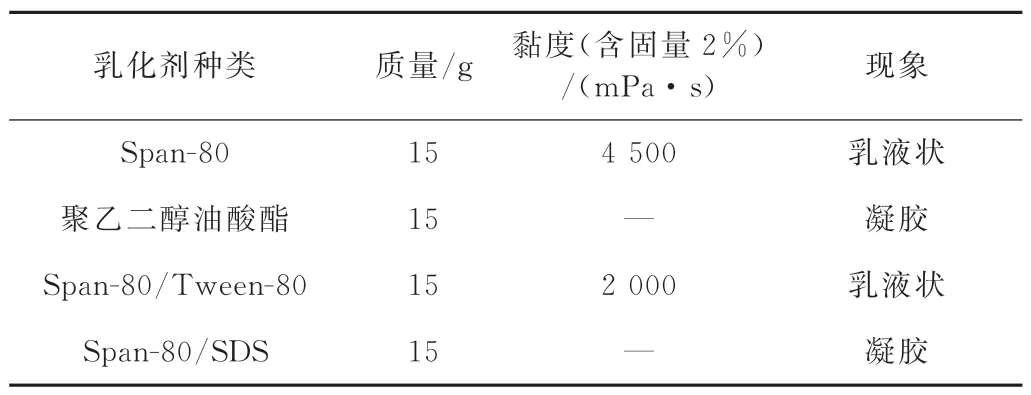

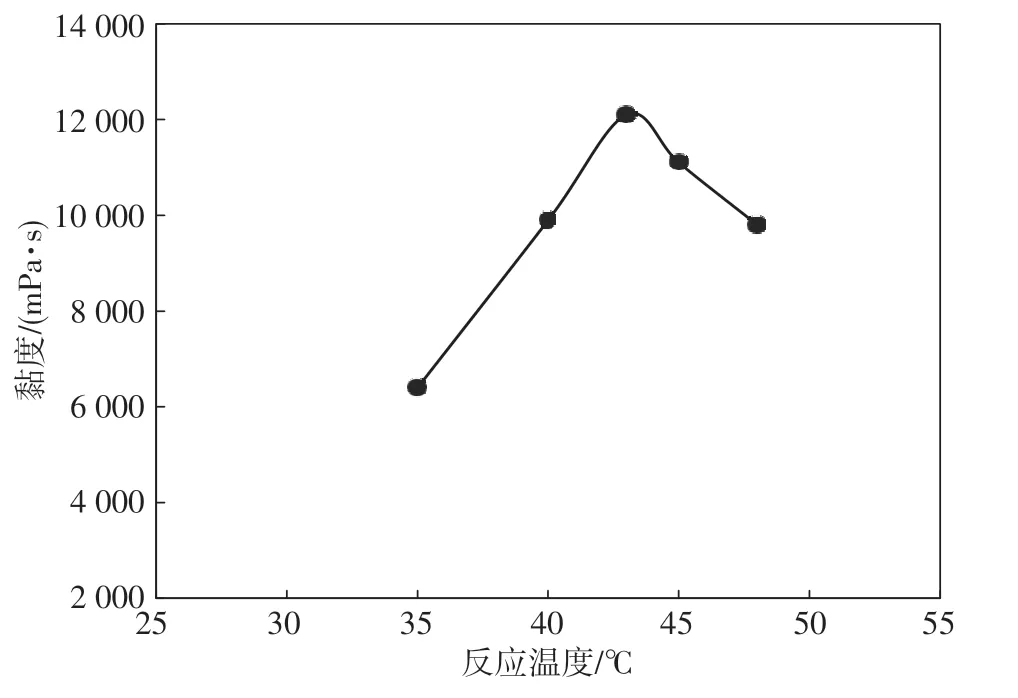

将聚乙二醇油酸酯、Span-80、Tween-80、SDS单独或混合使用,加入有机溶剂混合得到油相,进行对比试验,对比其黏度与乳液稳定性,结果见表1。

表1 乳化剂对乳液性能的影响

试验结果表明,在同等条件下,以Span-80作为乳化剂,所得乳液黏度大、稳定性好。聚乙二醇油酸酯由于带有柔性烷基链,除自身亲水亲油功能外,反应位点可与水相发生化学键和反应,提高聚合环境的活性[12],在后期加入引发剂引发聚合之前,易造成溶液内部自发进行迅速聚合,在较短的时间内分子链增长速度过快,在此期间放出大量热,致使其形成凝胶。

如图1,在乳化剂用量比例上,当乳化剂用量低于6%时,增稠剂黏度随乳化剂用量比例增大而增大,其原因是:(1)在聚合时乳化剂用量增大,使得增稠剂的分子量与聚合度同步增大,进而有助于增稠剂黏度提高;(2)随着体系中乳化剂用量变大,反应活性逐步增大,从而有效减少了产物结块现象,聚合反应中有效成分提升[13]。当用量比例高于6%时,增稠剂黏度随用量比例增大而减少,是因为乳化剂用量过多,易造成引发剂与单体反应面积缩小,导致聚合效率过低;在用量比例高于8%时,增稠剂中开始产生凝胶现象,此现象是由于乳化剂使用量过度,其反应所得的胶束量巨大,进而使得其表面能过于强烈,致使反应稳定性变差,最终产生大量凝胶。乳化剂用量比例在6%时较为合适。

图1 乳化剂用量对乳液性能的影响

2.2 油水比对聚合物黏度的影响

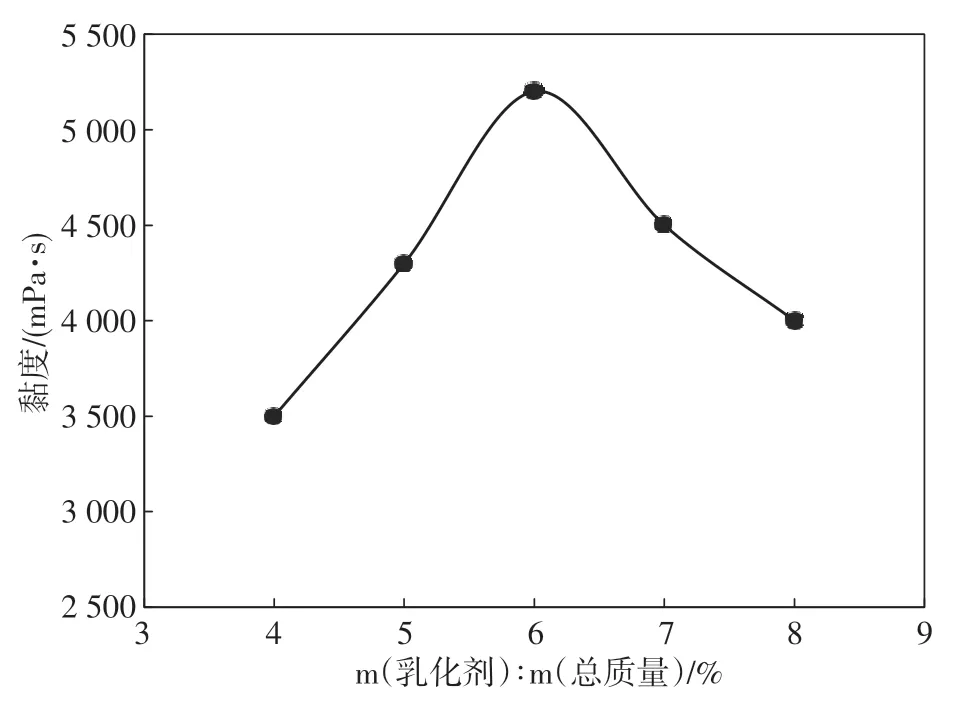

在聚合反应中,油水比对聚合稳定性影响较大。在相同条件下,选用白油为溶剂来探究油水比对增稠剂黏度的影响,其结果如图2所示。

图2 油水比对乳液的影响

试验表明,随着油水比逐渐变大,增稠剂黏度先提高再降低。增稠剂黏度在油水比为0.48时达到峰值,此时聚合体系稳定性好、黏度最大。原因是当油水比过低时,油水两相密度相差较大,难以形成连续相,致使产生大液滴,产物易缠结,阻碍形成高分子量聚合物,增稠剂黏度较低;当油水比例过高时,油相中的液滴粒径较小,致使液滴内的单体含量较低,并且单体与引发剂在液滴内分布不均匀,难以使单体充分聚合,降低聚合效率,不利于产生分子量高的聚合物,黏度较小。

2.3 聚合温度对聚合物黏度的影响

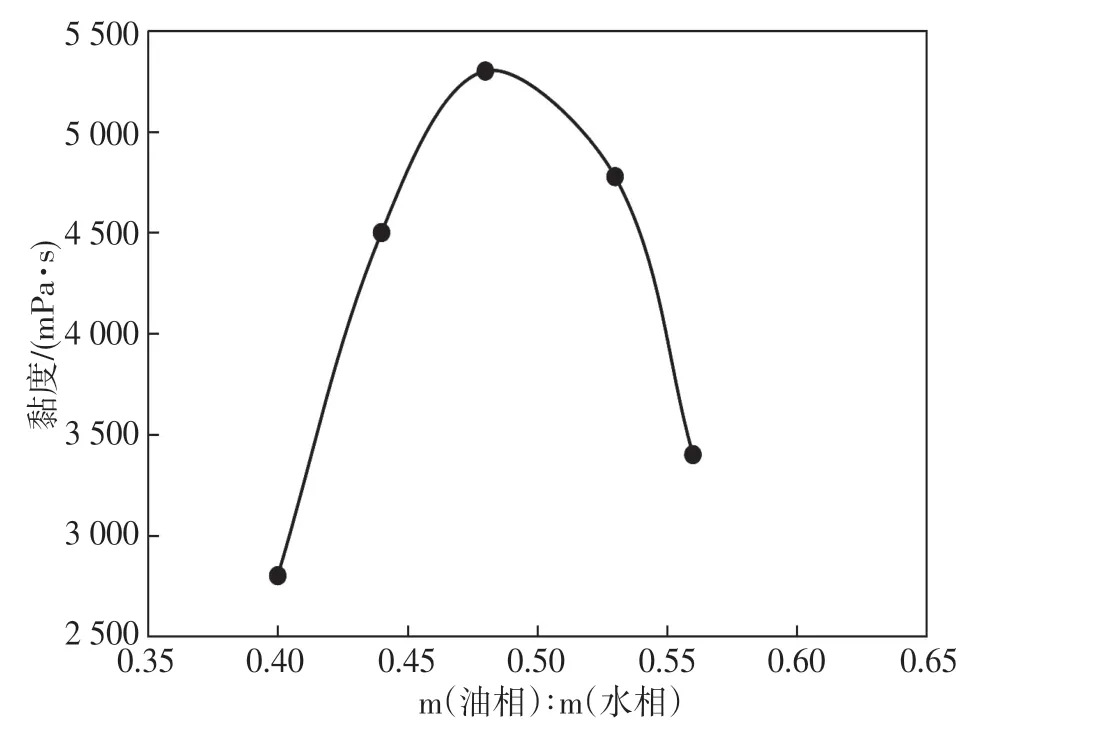

聚合温度是影响聚合物黏度的重要因素。在同等条件下,探究聚合温度对聚合物黏度的影响,试验结果如图3所示。

图3 反应温度对乳液的影响

试验结果表明,增稠剂黏度随聚合温度升高,呈现先升后降的趋势,在43 ℃时,增稠剂黏度最大且聚合体系较为稳定。当聚合温度较低时,自由基活性低,因此仅有少部分自由基可越过能垒发生聚合,阻碍链增长,致使残余单体多;当聚合温度较高时,自由基活性高,可越过能垒引发聚合,但由于链转移速率远大于链增长速率,致使相对分子质量降低,增稠剂黏度也因此较小。聚合温度在43 ℃时较为合适。

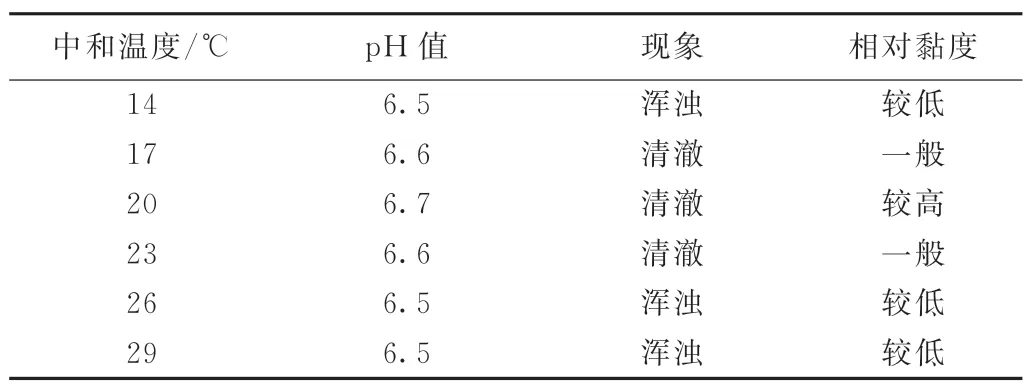

2.4 中和温度对聚合物黏度的影响

起始中和温度对丙烯酸铵活性影响很大,进而导致聚合反应程度受到一定影响,最终影响增稠剂的黏度。在同等条件下,探究起始中和温度对聚合物黏度的影响,试验结果见表2。结果表明,随着起始中和温度的升高,p H 值由小变大再变小,溶液从浑浊到清澈再到浑浊,最终黏度也由低变高再降低。在中和反应中,NH3·H2O 和AA生成丙烯酸铵,在温度较低时,反应环境活性较低,导致AA 反应活性较低,生成的丙烯酸铵较少,导致其p H 值较低,未反应物较多,出现浑浊现象,最终生成的聚丙烯酸铵聚合物较少,黏度较低。在反应温度较高时,反应活性较高,易挥发到空气中,导致可反应的AA 较少,生成丙烯酸铵较少,有未反应的NH3·H2O,出现浑浊现象,最终生成的聚丙烯酸胺聚合物较少,黏度较低。因此,在20 ℃左右,中和较为完全,使得丙烯酸铵量较多,最终所得聚合物黏度较大。

表2 起始中和温度对乳液的影响

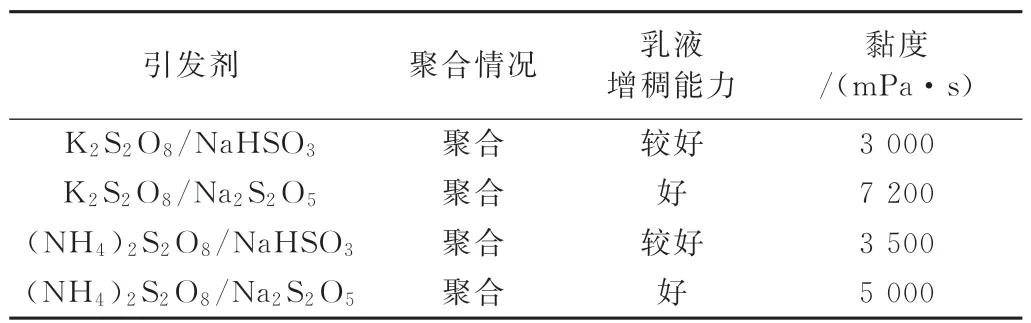

2.5 引发体系选择、用量及配比对聚合物黏度的影响

引发体系的选择、用量及配比是影响聚合物黏度的重要因素。试验结果见表3。

表3 引发剂的选择对乳液的影响

Na HSO3和Na2S2O5都是聚合反应常用的还原剂,但是Na2S2O5对乳液的增稠能力更有帮助。原因:(1)Na HSO3在酸性条件下会被消耗一部分量,导致单体转化率下降;(2)初始两者引发产生自由基都容易受到氧气的影响,造成自由基流失,而Na2S2O5中S与N含量较高,所以损耗情况不太严重。

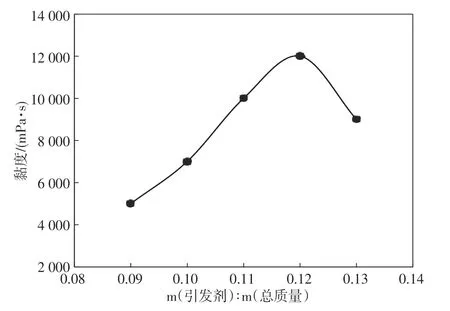

引发剂的用量对乳液的影响,如图4所示。

图4 引发剂的量对乳液的影响

当引发剂量较少时,所产生自由基较少,聚合速度较慢,因此,所得聚合物分子量较低。当引发剂量逐渐增加,单体转化率提高,聚合速度提升,聚合物分子量也相应变大,所得产物增稠性能提高。当引发剂量过大时,聚合速度过快,瞬间产生的自由基过多,导致第二个自由基进入正在链增长的液滴中与聚合物链自由基发生链中止反应的概率提高,致使自由基寿命降低,进而分子量下降,产物增稠性能降低,并且易使反应爆聚,反应稳定性下降。

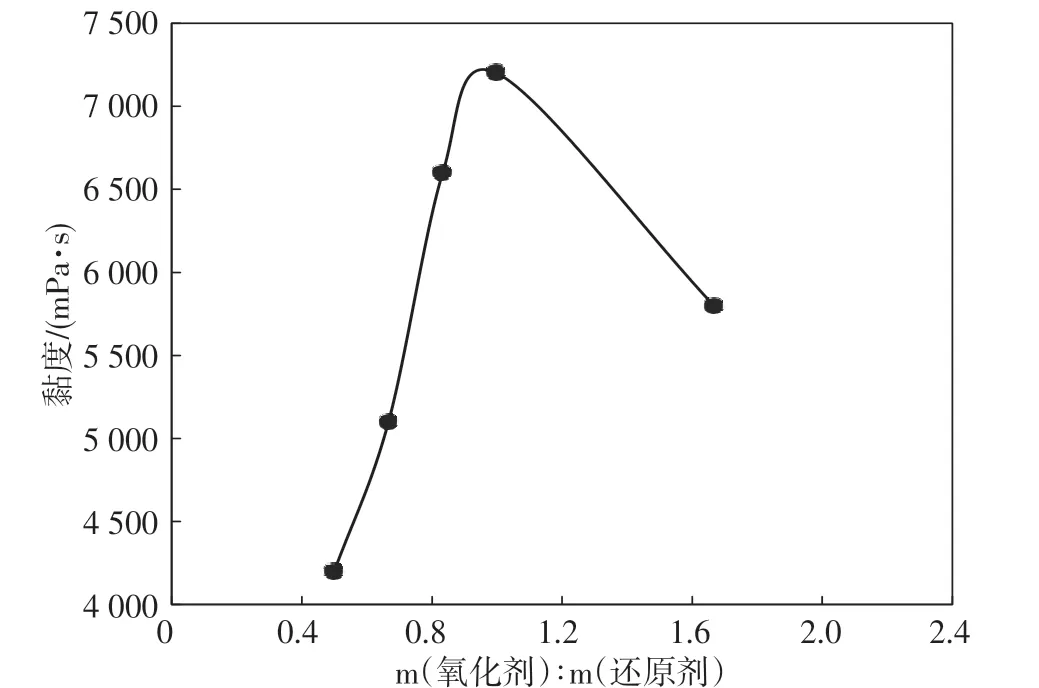

引发体系的配比对乳液的影响,如图5所示。

图5 引发体系配比对乳液的影响

当还原剂Na2S2O5量过多时,导致引发剂引发效率下降;导致聚合物链上的自由基增加受阻,分子量降低;引发丙烯酸均聚,致使分子链上的电荷分布不均。在氧化剂、还原剂的配比上,由于还原剂与氧化剂反应前,会被乳化剂消耗一部分,因此,Na2S2O5的用量应该要多于K2S2O8。

当引发体系比例为1∶1时,增稠剂黏度达到最大值;当引发体系比例低于1∶1时,引发剂量较少。其一,体系中的杂质会阻碍它分解产生自由基,致使单体聚合率降低,产物黏度低;其二,引发剂量较少导致单体转化率较低。一些单体与氨水中和后,产生丙烯酸铵或甲基丙烯酸铵,由于它们是电解质,所以在水溶液中会发生电离,产生醋酸根离子和铵根离子,对链内的羧酸基团产生排斥,致使分子链收缩,黏度下降。当引发剂比例高于1∶1时,引发剂量过多,分解产生自由基速度过快,反应过于剧烈,致使聚合效率低,产物分子量低且不均匀,而且量过多,也会使升温速度快,反应稳定性降低。

2.6 转相剂对聚合物黏度的影响

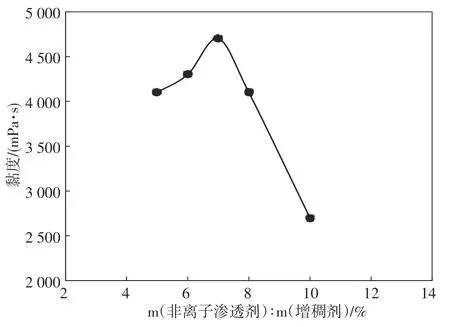

转相剂的作用是将O/W 型聚合物转换成W/O型聚合物,然后进行吸水增稠。其中,转换剂选择及用量,极大影响聚合物的化糊效果及增稠效果。转相剂的用量如图6所示。

图6 转相剂的量对乳液的影响

试验选用非离子渗透剂作为转相剂。随着转相剂量变大,转相效果随之提高,增稠效果、增稠效率也会有明显提升。如果转相剂已经将乳液体系形成水包油型,再添加转相剂反而会使聚合物黏度降低。原因是对聚丙烯酸铵增稠剂来说,亲水型表面活性剂的HLB值太大会导致解缔合作用,然而这种缔合作用可以提高聚合产物的黏度,也会提升其耐盐型。

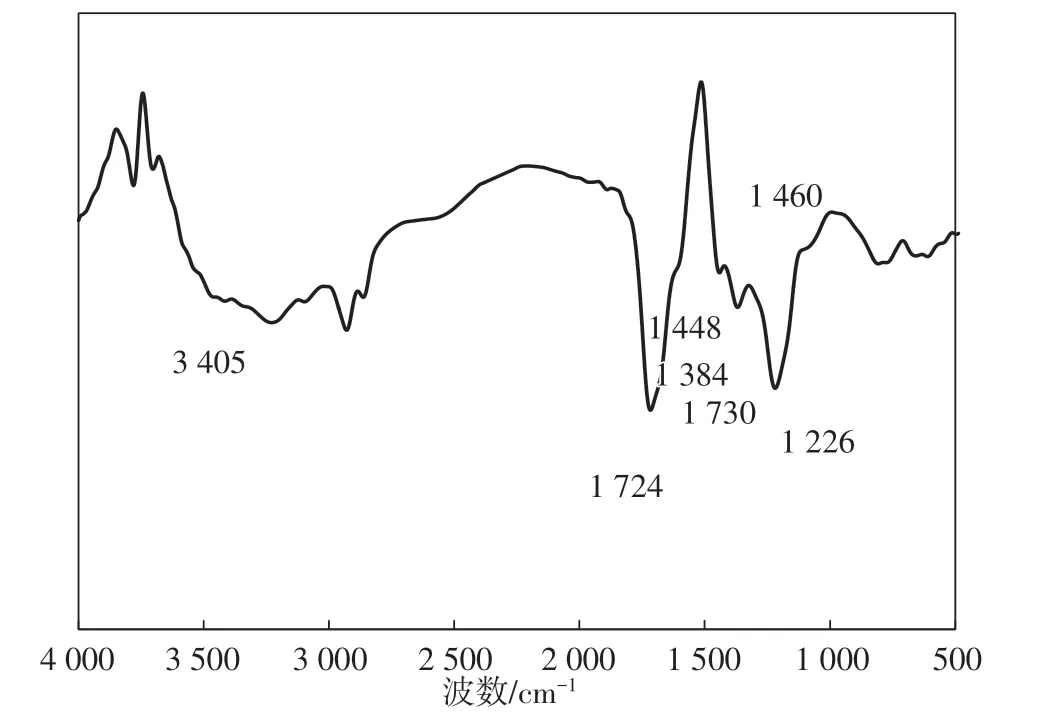

3 聚合物的结构表征

图7是聚丙烯酸胺增稠剂的红外光谱图。

图7 聚丙烯酸铵的红外光谱图

在聚丙烯酸胺聚合物的红外光谱图3 405 cm-1附近,出现羧基中缔合态的-OH 的伸缩振动峰;1 724 cm-1附近出现光谱的最强谱带,这属于羰基C=O 的伸缩振动峰;在1 226 cm-1附近出现羧基的C-O 伸缩振动峰;在1 448、1 384 cm-1附近出现亚甲基-CH2和甲基-CH3的伸缩振动峰;在1 460~1 730 cm-1附近没有吸收峰,说明双键消失,单体完全聚合,形成了聚丙烯酸铵聚合物。

4 结束语

以丙烯酸为单体,N-N'亚甲基双丙烯酰胺为交联剂,白油为油剂,在氧化还原引发体系作用下,采用反相乳液聚合的方法制得聚丙烯酸铵增稠剂。

研究了聚合温度、原料及用量对聚丙烯酸铵增稠剂增稠性能的影响。试验结果表明,在聚合温度43℃、油水比0.48、引发体系中氧化剂与还原剂比例为1∶1,转相剂用量7%条件下,所得增稠剂黏度大、易化糊、聚合稳定性好。