静电纺丝喷丝装置研究进展

张子浩,陈威亚

(1.国家知识产权局专利局专利审查协作天津中心,天津 300304;2.国家知识产权局专利局专利审查协作北京中心,北京 100070)

在利用静电纺丝技术制备纳米纤维的过程中,静电纺丝装置是影响制备纳米纤维质量的关键因素之一。静电纺丝装置通常包括制备纳米纤维的喷丝装置、用于收集纳米纤维的接收装置[1]、提供聚合物溶液的供液装置以及形成高压电场的高压电源装置[2],而其中不同结构的喷丝装置对形成纳米纤维的直径、形态、产量都具有重要的影响。目前,喷丝装置主要包括了针头式和无针头式两大类[3],两者各有优缺点;针头式所制备的纤维直径细且均匀,但存在针头易堵塞、不容易清理的问题;无针头式有效地提升了纳米纤维的产量,但所制备的纤维直径粗且均匀性差。

从专利角度出发,对静电纺丝中喷丝设备的专利趋势进行分析,对针头式和无针头式喷丝设备技术的研究进展进行梳理和总结。

1 喷丝装置申请趋势

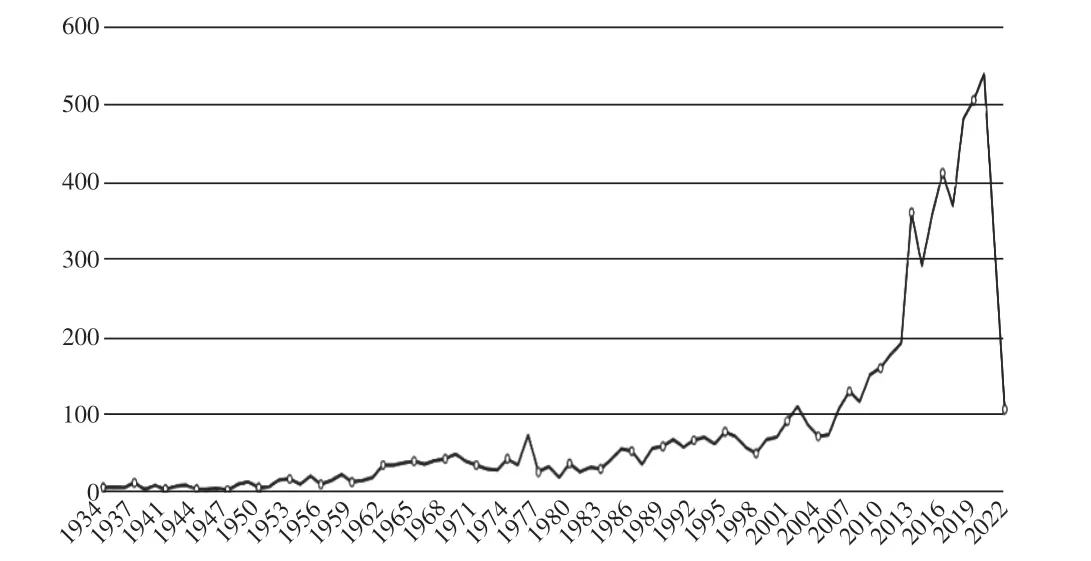

静电纺丝技术最早是在1930年由Formhals申请的专利US1975504A 中提出的,此后可能由于检测技术等发展不足导致相关的研究较少,直到20 世纪90年代之后,该领域的研究逐渐活跃起来,自2000年以后,专利申请量逐年增加,2012年后专利申请数量急剧上升,年申请量在300件以上,近几年相关专利申请量仍保持稳定增长的态势,如图1所示。

图1 静电纺丝专利申请量

2 针头式喷丝装置

2.1 单针头

单针头是静电纺丝技术最早的纺丝形式,由于其产量低、制备的纤维膜均匀度差,通常仅在实验室中作为优化试验的手段。

例如专利申请CN101126179A 中采用单针头的形式制备纳米纤维,在此基础上,在单针头的外部设置气流通道作为外管,通过高速气流提高了静电纺丝的速度;专利申请CN101736419A 采用了同轴纺丝头获得了芯鞘结构的纤维,具备了能够结合多种聚合物性能的优势。

2.2 多针头

为了提升静电纺丝纳米纤维的产量和纤维膜的均匀性,形成了采用多针头式的静电纺丝喷丝装置。专利申请CN102925995A 采用简单的双(多)针套组合或者圆孔内套圆形中空针(组)组合,电纺液体通过临近圆形中空针之间以及圆孔与内套临近圆形中空针之间的环形狭缝进行静电纺丝,可以电纺得到比单针和针组喷嘴电纺细得多的电纺纤维;可以在一定程度上克服电纺喷头中心部位的喷嘴往往难以出现射流的缺陷,减少各喷嘴纺出液流之间的静电干扰。专利申请WO2005073441A1采用了自下而上的多针头静电纺丝装置,通过在狭窄区域中布置多个针头获得高的单位时间生产率,并且通过防止液滴现象生产高质量的纳米纤维及无纺布。

3 无针头喷丝装置

尽管在单针头的基础上发展了多针头的喷丝装置,但针头的尺寸非常小,相应单位时间内的出液量就会低,且由于存在针头易堵塞、难以清理的问题,进一步发展了无针头式的喷丝装置。根据喷丝装置是运动还是静止,将无针头喷丝装置分为动态喷丝装置和静态喷丝装置两大类。

3.1 动态喷丝装置

动态喷丝装置中由于喷丝装置始终处在运动过程中,因此能够保证纺丝溶液的连续供应,纳米纤维产量高且所获得的纳米纤维膜比较均匀。动态喷丝装置主要包括圆柱/圆盘/球形/螺旋形、带尖端的喷丝头以及丝状类。

3.1.1 圆柱/圆盘/球形/螺旋形喷丝装置

圆柱体在储存纺丝溶液的容器中旋转进而携带纺丝溶液形成射流是最早形式的动态喷丝装置,专利申请CZ20032421A3、WO2008098526A2 中均采用圆柱体作为旋转电极形成喷丝头,在部分浸入装有溶液的容器中的旋转体表面上的薄层中,能够在电场中形成Taylor锥体。在采用该装置静电纺丝的过程中,由聚合物的分子量给出合适的溶液黏度、浓度和温度,由聚合物的类型和表面活性剂的存在给出合适的表面张力,以及由低分子电解质的存在可获得溶液合适的电导率值,所生产的纳米纤维的量与纺丝表面的尺寸和形状成正比。

在圆柱体的基础上,进一步发展了诸如圆盘、球体、螺旋等回转体动态喷丝装置;专利申请CN110195264A 采用圆盘旋转电极携带纺丝溶液,当溶液达到最高点,在电场力的作用下克服液体表面张力和黏滞力使得微小液体流从针头下端的喷丝口高速喷出;专利申请CN106811811A 采用球形旋转喷头结构,高聚物溶液经过导液管到达刷液槽,球形喷头旋转使得球表面均匀覆盖一层较薄且厚度可控的纺丝液,可以极大避免待纺纺丝液的溶剂容易挥发问题,实现高聚物溶液的高效利用;专利申请AU2009304600A1、CN106757420A 采用了螺旋线圈、螺旋沟槽形式的喷丝装置,能够形成较多射流,避免了传统无针头自由液面大而溶剂容易挥发的问题。

3.1.2 带尖端喷丝装置

传统的动态喷丝装置中由于纺丝溶液多数携带在较大的面上,需要较高的电压来形成纺丝射流,且射流存在不均匀、纤维粗的问题。因此,在传统回转体喷丝装置的基础上发展了带有尖端的动态喷丝头。专利申请CN202272995U、CN106480516A 在圆柱体表面设置了多针尖组,形成刺辊,在连续纺丝生产中,既能保持同时进入喷丝的喷丝头数量(针刺数量)的动态不变,又能保持各喷丝头(针刺)周而复始地处于喷丝、表面浸入布液槽并清涮、挂附纺丝溶液的动态循环中,克服了泰勒锥形成所需要的苛刻条件;专利申请CN102828259A、CN107620127 A 在螺旋或环形的基础上设置锯齿尖端,在齿尖部位产生更强大和更均匀的场强,避免了其他无针头式静电纺丝方法由于表面电荷密度较小而引起的所需电压较高造成的能源浪费。

3.1.3 丝状喷丝装置

动态喷丝装置中还有一类是将丝状物作为喷丝电极,专利申请US20220243363A1、CZ299549B6将金属丝作为喷丝装置,在金属丝上涂覆纺丝溶液,封闭式储槽的不断移动即可以实现将溶液源源不断提供给纺丝电极,保证纺丝过程的连续性。

3.2 静态喷丝装置

静态喷丝装置的喷丝头始终处于静止状态,因此,喷丝装置的结构不被动态影响而能够全面发展,除了主要的喷丝孔作为喷丝电极以外,还包括丝状/缝隙、异形结构、气泡、磁流体等多种静态喷丝装置。

3.2.1 喷丝孔

静态喷丝装置中喷丝孔作为纺丝电极是最为常见的情形,专利申请CN101886293A、CN208917351U 在喷丝板上设置多个喷丝孔,CN101198729A 中在圆柱体上设置喷丝孔形成纺丝电极,上述方式具备实现大批量连续纺丝、设备清洗方便等优势;专利申请CN107109703A、KR1020110125334A 设置了具有内部流路的腔室,使得从流入口至各个喷丝孔为止的距离设为大致等距离,可将纺丝溶液均等地供给至各个喷出孔,而获得均匀的纳米纤维。

3.2.2 丝状/缝隙喷丝装置

专利申请CN106012049A 采用金属丝作为喷丝装置,避免了溶液堵塞的问题,进一步提高了纳米纤维制备的效率,且丝状电极通过简单并列排布就可以实现纳米纤维规模化生产;专利申请CN108532002A 中的喷丝装置是由管状侧壁上设置一条缝隙所形成的,管状喷丝头能够容纳供液装置供给的纺丝前驱液,管状的缝隙能够产生多根静电纺丝射流,提高了生产效率,解决了自由液面喷头溶剂易挥发的问题。

3.2.3 异形喷丝装置

静态喷丝装置中,除了常见的结构以外,还发展了多种异形的喷丝头,例如专利申请CN108707980A、CN108866646A 中采用微分多边形、微分菱形等非常规结构形成了喇叭状的电纺喷嘴,上述结构增大了喷丝口与纺丝溶液之间的界面张力,具有稳定液滴的作用,且能够激发出多个泰勒锥从而产生多个纺丝射流,非常规结构的尖端能够在相同电压下产生更高的静电场力,降低能耗。专利申请CN110670155A 公开了花瓣形纺丝头,利用各点曲率一致的圆弧S形连接大幅提高静电纺丝射流的激发数量,同时保证纳米纤维的生产质量,提高静电纺丝生产连续性、稳定性和纳米纤维尺寸控制性,实现优质纳米纤维产品的批量生产。专利申请CN103572388A 中采用阶梯状无针式喷丝头,可以避免针头堵塞,且容易清洗。

3.2.4 气泡喷丝装置

静态无针头喷丝装置中,除了对装置结构进一步改进之外,还包括对纺丝射流形成方式的研究,气泡静电纺是其中重要的一种。专利申请CN103614790A、CN205741308U 中通过在给喷嘴供液的同时通过导气管通入气体,在纺丝溶液形成气泡,高聚物气泡在高速气流的作用下,喷出喷嘴、产生射流、摆动蒸发、拉伸细化,最终在喷嘴前方的接收板上形成纳米纤维,增加纺丝产量,且高聚物气泡数量可控,能够保证均匀性。专利申请CN206428352U 中首先在溶液槽内通入气流使得在喷嘴处形成气泡膜,然后在电动伸缩杆的作用下带动金属电极组向上运动,刺破气泡膜,形成射流,刺破后金属电极向下运动;金属电极组的往复运动致使气泡膜不断被刺破,高效稳定地产生纺丝射流,促进纤维的稳定均匀排列收集。

3.2.5 磁流体喷丝装置

除了借助气体形成气泡纺之外,还有借助磁场和电场配合形成射流的电纺装置,专利申请CN105568407A 中设置具有导电性和导磁性的圆锥塔,通过采用可控磁场和高压电场配合,实现了高分子聚合物溶液基磁流体在磁场作用下自行螺旋上升,并横向扩展为尖峰,在电场作用下尖峰形成射流,并在此过程中溶剂挥发和聚合物固化得到聚合物纤维丝。该装置克服了传统无针电纺需要不断采用驱动机构进行驱动、结构复杂的缺点。专利申请CN101089254A 中的料盘内放入磁流体层,采用磁流体在磁场扰动作用下产生的微锥顶推来获得泰勒锥,避免了纺丝喷头、喷丝孔等故障易发结构,提高了装置的可靠性,磁流体扰动方式可在自由面上产生密集的泰勒锥,生产效率高于传统静电纺丝装置。

4 结束语

静电纺丝喷丝装置的相关专利申请自2012年之后急剧增加,直到近几年仍保持着稳定发展的态势。针头式喷丝装置由于针头易堵塞、难以清洗及产量低等多方面的限制,其研究多集中在实验室中用于工艺优化、针头排布等简单的改进;无针头电纺工艺由于摒弃了纺丝针头,其喷丝装置的结构形态可谓多种多样;动态无针头喷丝装置在用传统回转体作为喷丝电极的基础上,开发了带尖端喷丝头、丝状类喷丝头,实现了连续和规模化生产;静态无针头喷丝装置主要以变形形式的喷嘴/喷丝孔为主,此外,还包括了丝状/缝隙、异形、气泡、磁流体等喷丝装置,为静电纺丝技术的批量化生产提供了研究基础。