适用于狭小空间的盾构机换刀机器人设计与分析

姜礼杰 ,王一新,孙颜明,杨航,贾连辉

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.浙江大学 机械工程学院,浙江 杭州 310027)

随着城市轨道交通、城市地下管廊、公路铁路隧道、穿江越海隧道等建设中大量中、长隧道的开挖,具有掘进速度快、施工工期短、对生态破坏性小、综合效益高等优点的盾构法施工技术在我国得到大规模的推进以及应用[1-2]。施工过程中,在盾构机壳体的掩护作用下,刀盘上的刀具对地层进行切削,刀具的磨损、脱落等现象不可避免[3],此时需要进行刀具的检查和更换[4]。目前,刀具的更换作业主要由人工进行,在密闭、狭小、高温、高湿、高压、缺氧等极端环境下,工人进行重量高达200 kg,250 kg刀具的拆卸、搬运、安装等操作。据统计,刀具检测和更换时间占总施工的1/3,刀具检测和更换的费用占总施工的1/3,与人工换刀作业直接相关的安全事故占70%[5-6]。因此,人工换刀作业效率低、成本高,存在极大的安全风险,无法满足隧道掘进机安全快速掘进的要求。随着换刀问题的日益突出,由于机器人的环境适应能力强、自动化程度高[7],国内外进行换刀机器人(Tool Changing Robot,TCR)相关技术研究。换刀作业存在几个关键约束条件:1) 传统刀具系统组成零件多达17 个,拆卸繁琐,导致机器人无法进行拆卸操作;2) 机器人作业空间狭窄、末端负载大,且有较高的定位精度要求;3) 为避免极端环境对人体造成伤害,操作员在相对安全的驾驶室远程进行刀具拆卸、安装等精细化作业,换刀机器人控制难。RUBRECHT[8]开展一种7 自由度换刀机器人研究,但仅在模拟试验台上进行试验。SCHWOB 等[9]设计了一种新型刀具系统和与之适配的机器人末端执行器,并采用KUKA 机器人进行换刀作业,但由于机器人结构尺寸较大,只能够安装在直径超过11 m 的隧道掘进机(Tunnel Boring Machine,TBM)。CAMUS 等[10]研制了一种换刀机器人HECTOR,其换刀范围仅覆盖开挖直径10 m 刀盘的50%~60%,且可更换边滚刀,但末端执行器的姿态无法调整,因此对刀盘的停靠精度要求较高。YUAN 等[11-12]设计了一种换刀机械手,其最大臂展可达2 m,能够满足17寸滚刀200 kg的负载需求,但存在对狭窄空间的适应性差、末端执行器功能单一等弊端。钱文学等[13]设计了一种6 自由度模块化换刀机器人,并采用混合多项式进行轨迹规划研究,保证机器人关节运动的连续性,但处于仿真阶段。张海东等[14]以敞开式TBM 为搭载对象,开展应用于开挖直径7 830 mm 的6 自由度串联机器人研究,其总换刀率可达84.9%,但仍处于仿真阶段。张博文等[15]针对换刀机器人重载工况下精准换刀的问题,建立换刀机器人刚柔耦合误差模型,并提出末端位姿误差补偿方法,通过仿真分析验证了该方法的有效性。综上所述,目前换刀机器人的研究大多属于结构设计和样机实验,相关技术仍不成熟,且均未实现工程应用。针对上述问题,本文提出一种适用于盾构机特殊环境的新型冗余自由度机器人构型,通过数学建模和仿真分析,验证了所提方案的可行性并为其自动化、智能化作业研究奠定基础。

1 机器人换刀方案

1.1 作业环境分析

针对目前行业对大型土压平衡盾构机(Earth Pressure Balance Shield Machine,EPBs)的换刀需求,以开挖直径8 960 mm 的某土压平衡盾构机为搭载对象进行设计。如图1所示,机器人舱尺寸为4 780 mm×600 mm×882 mm,因此机器人结构应尽量紧凑;机器人最大作业距离为3.3 m,要求臂展较大,但刀盘的背面与舱门的距离仅1.25 m,因此,需要机器人具有一定的灵活性。为满足大范围滚刀的更换,机械臂支撑点距离工作面的距离较远,由于末端抓取刀具重量高达250 kg,产生的弯矩较大,因此对负载和刚度有极高要求。最终,设定换刀机器人性能参数如表1所示。

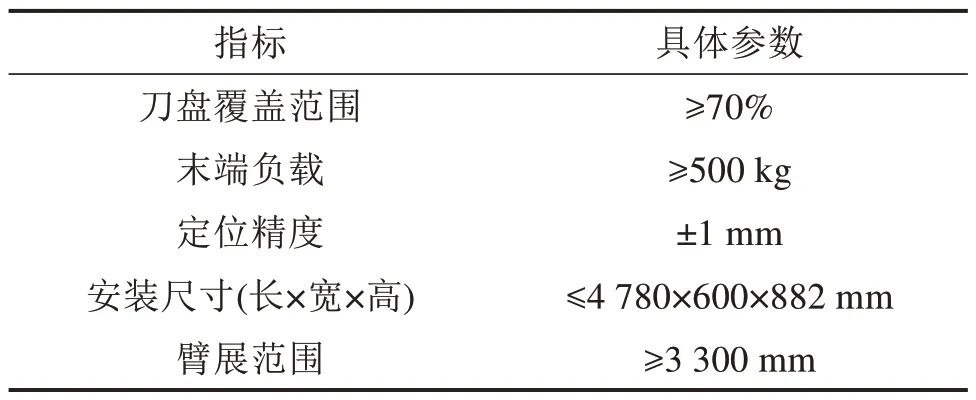

表1 换刀机器人性能参数要求Table 1 Performance parameters of TCR

图1 土压平衡盾构机内部结构示意图Fig.1 Structure diagram of EPBs

1.2 机器人作业方案

如图2 所示,换刀机器人安装在机器人舱内,其换刀的作业流程为:1) 建立机器人、刀盘、空间障碍物的模型;2) 确定更换刀具的具体坐标,并通过传感器对机器人当前姿态进行识别;3) 通过示教或路径规划器进行机器人换刀的无碰撞路径计算;4) 机器人沿示教或规划的路径运动至目标位置;5) 机器人进行刀具的拆卸、抓取;6) 通过示教或路径规划器进行机器人返舱路径计算;7) 换刀机器人沿规划路径将拆卸刀具带回舱内;8) 抓取新的刀具,并重复上述步骤,将刀具安装、锁紧在刀盘上,完成单把刀具的更换;9) 重复上述步骤,直至完成该区域(45°范围)所有磨损刀具的更换;10) 旋转刀盘,进行下一区域刀具的更换;11) 重复上述步骤,直至完成刀盘所有区域(360°范围)刀具的更换。

图2 换刀机器人作业方案Fig.2 Operation scheme of TCR

2 换刀机器人机构设计

2.1 结构设计

根据图2 所示的机器人作业方案和表1 所列机器人性能参数要求进行机器人的结构设计。

首先,为实现换刀机器人的大作业范围和小安装空间要求,机械臂关节包含旋转和伸缩2种类型;考虑到末端负载较高,为保证大功率密度和运动的平滑、稳定,采用液压驱动方案,设计冗余自由度换刀机器人结构如图3所示。

图3 换刀机器人结构示意图Fig.3 Structure diagram of TCR

图3 中,J1可视为移动关节,通过电机、齿轮齿条传动,主要用于机器人在舱体内的前后移动;J2为移动关节,通过内置的直线油缸驱动,主要用于机器人末端靠近和离开换刀区域;J3为转动关节,由回转驱动驱动,主要用于弥补刀盘停靠误差;J4为转动关节,主要用于机器人出仓后,通过调整机械臂在隧道轴线上的投影尺寸,适应刀盘背面与舱门间狭小的距离,并且通过调整小臂的姿态,避免机器人回舱过程与舱门发生碰撞;J5为移动关节,由直线油缸驱动,用于增大机器人在刀盘上的换刀范围和边滚刀的更换;J6,J7和J8分别由回转驱动,摆动缸和回转驱动构成机器人的RBR 型腕部,且关节轴线相交于一点,实现对末端执行器姿态的调整。

2.2 换刀机器人静力学分析

换刀机器人是换刀系统的重要组成部分,其性能好坏直接影响到系统的可靠性和控制精度。为验证结构设计的合理性,本文基于ANSYS Workbench进行分析[16],其步骤如下:

1) 基于Creo 建立换刀机器人的三维模型,将其简化处理后导入Workbench。

2) 在末端执行器手指上绘制出滚刀与末端执行器接触区域的几何形状,并应用Imprint Faces创建施加面。

3) 在Workbench材料库添加换刀机器人相关材料属性,进入Mechanical 赋予各零部件材料属性(其性能参数如表2 所示);根据机器人的装配关系,在Workbench 中将螺栓连接及焊接表面设为Bonded 接触,将销轴、旋转轴等设为Frictional接触。

表2 换刀机器人零部件材料的性能参数Table 2 Performance parameters of the materials for TCR

4) 进行单元选择与网格划分:选择实体单元并采用Automatic法进行网格划分。

5) 根据实际工况,为整个模型添加重力加速度载荷,用以模拟各零部件的重力;在创建的载荷施加面添加3.0 kN 的集中力,用以模拟滚刀自身重力,此外,在机器人底座添加固定约束。

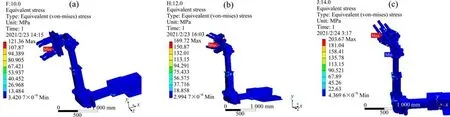

6) 采用Mechanical 提供的求解器进行计算,获得换刀机器人在3种不同姿态下的应力分布云图如图4所示、形变云图如图5所示。

图4 换刀机器人的应力分布云图Fig.4 Equivalent stress contour of TCR under three special postures

图5 换刀机器人的形变云图Fig.5 Total deformation contour of TCR under three special postures

仿真结果表明,3 种姿态下机器人的最大形变分别为5.75,10.53 和12.26 mm,最大应力分别为121.36,169.72 和203.67 MPa。通过对3 种特殊姿态下的应力、形变计算,机器人承受的最大应力(203.67 MPa)小于机器人零部件材料的最小屈服强度(355 MPa),即所设计换刀机器人系统的静力学参数满足设计需求。但考虑到机械臂形变对末端定位精度的影响,拟采用视觉伺服技术来弥补,不在本文研究范围。

3 换刀机器人建模

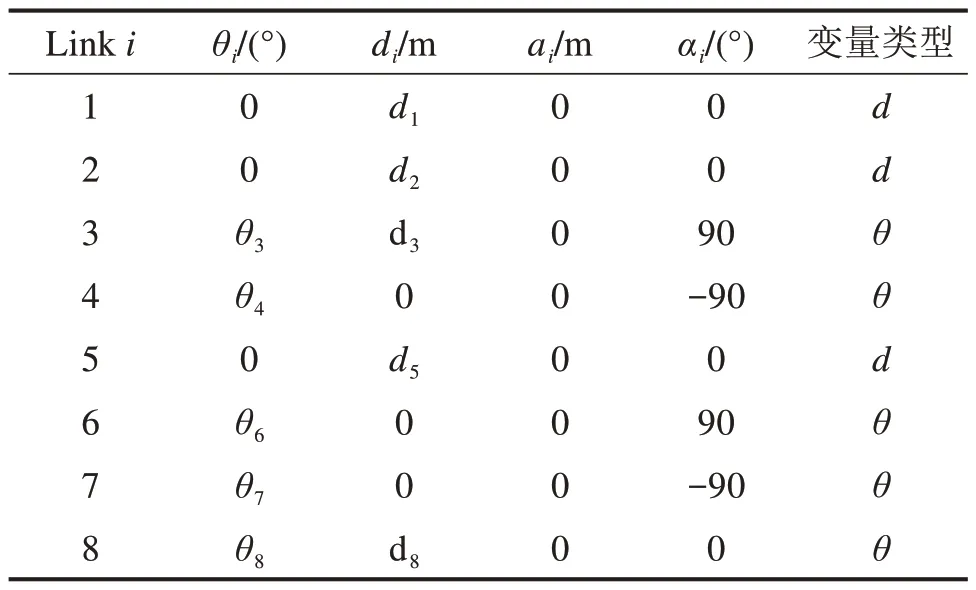

为进行换刀机器人运动控制,需要建立其运动学模型。目前,机器人运动学建模的方法有D-H参数法、旋量等[17-19]。不考虑换刀机器人末端执行器对刀具的抓取和刀座螺栓的拆卸动作,采用D-H参数法[20]建立换刀机器人的连杆坐标系如图6 所示,获得机器人连杆参数如表3所示。

表3 换刀机器人的D-H参数Table 3 D-H parameters of TCR

图6 换刀机器人连杆坐标系Fig.6 Link coordinate system of TCR

3.1 运动学正分析

3.2 运动学逆分析

当确定了换刀机器人的结构参数和各关节的运动变量,通过正运动学模型便能获得机器人的位姿,实现对机器人姿态的识别,但是在实际操作过程,可检测得到需更换刀具的位置和姿态,需要计算换刀机器人各关节如何动作才能完成换刀作业。

设工作空间末端位姿矩阵为X,关节变量为Q=[d1,d2,θ3,θ4,d5,θ6,θ7,θ8]T,运动学逆解的表达式为:

由于换刀机器人的自由度数量较多且构型特殊,难以采用常规方法[21-24]进行计算。但其后3 个关节轴相交于一点(如图6 所示坐标系),因此,采用下述方法进行逆运动学计算。

1) 位置逆解

①θ3的求解

由于机器人后3 个关节轴相交于一点,图6 所示连杆坐标系{7},{6}和{5}的原点在该点重合,则坐标系{7},坐标系{6}和坐标系{5}的原点的坐标相等,即

②d5和θ4求解

采用迭代法的思想,根据J5传感器检测当前姿态下J5的关节变量d5pre,令d5=d5pre,代入式(7)解得θ4:

若计算获得θ4不满足关节取值范围,则令

直至θ4满足关节运动范围。

③d1+d2求解

根据式(7),得:

至此,解得d1+d2,θ3,θ4和d5,对于d1和d2的求解,可设置优先移动J1,当J1运动至极限位置后,开始运动J2。

2) 姿态逆解

根据式(12)展开后,等式左右矩阵第3 行第3列元素相等,得:

由式(12)展开后,等式左右矩阵第3 行第1 列元素和第3行第2列元素分别相等,得:

由式(12)展开后,等式左右矩阵第1 行第3 列元素和第2行第3列元素分别相等,得:

3) 逆解的优选原则

在给定的末端位姿下,根据前面的计算可获得多组逆解,但在实际控制时,当机器人末端到达目标位姿时,各关节角是确定的。为保证换刀机器人进行作业时各关节运动连续、无突变,要保证各关节跨度最小,即最短行程原则,以加权的构型空间距离作为评价函数:

综上,便获得换刀机器人运动到特定位姿时各关节的优选运动值Q=[d1,d2,θ3,θ4,d5,θ6,θ7,θ8]。

3.3 轨迹规划

在换刀机器人进行换刀作业过程,由于换刀机器人臂展较长、末端负载较大,运动过程需要保证各关节运动平滑、无较大冲击,因此需要进行起始点的关节变量q(0),关节速度(0),关节加速度(0)和目标点的关节变量q(tf),关节速度(tf)和关节加速度进行约束,即:

根据给定的6个约束条件,可以唯一确定一个5次多项式:

对式(18)进行求导,获得关节速度、关节加速度曲线分别为:

通过将式(17)代入式(18)~(20),可计算获得5次多项式的系数r0,r1,r2,r3,r4和r5。

4 仿真与分析

4.1 关节限制条件

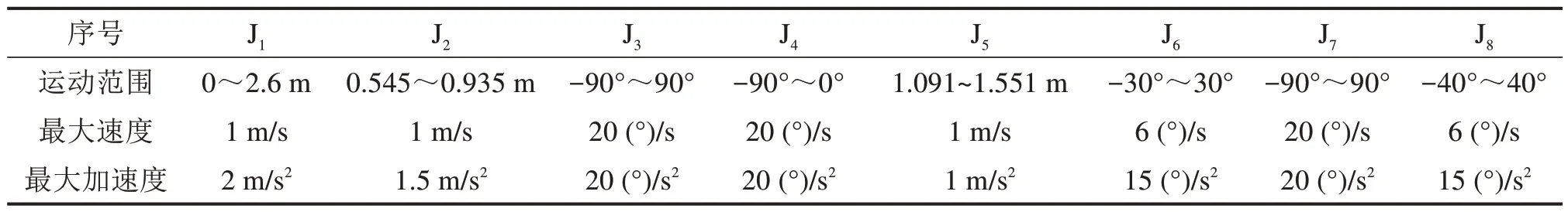

由于换刀机器人适用于重载的工况,为保证作业安全性、运动平稳性,考虑到机械结构、油管、线路等限制,限制各关节的运动范围、最大速度、最大加速度,如表4所示。

表4 换刀机器人各关节运边界条件Table 4 Boundary conditions of joints of TCR

4.2 运动学验证

为验证运动学模型的准确性,通过传感器获得换刀机器人在某一时刻各关节变量的具体值为:Qpre=[1.8 m,0 m,20.022°,-20.101°,1.200 m,25.032°,50.201°,-15.004°],设定目标姿态下末端执行器的位置坐标为[0.618,0.121,5.182](单位:m),其姿态用偏航角(Roll,Pitch,Yaw)表示[40.334 9,2.578 7,37.785 9](单位:(°)),将位置和姿态转换为旋转矩阵Tgoal(保留5位有效数字)得:

基于4.2 建立的逆运动学模型和表3 的关节运动范围进行机器人逆运动学计算,解得目标姿态Tgoal下各关节变量Qgoal:将Qgoal代入4.1建立的正运动学方程,获得换刀机器人实际姿态Treal,则实际位姿与设定位姿的误差为e=Tgoal-Treal:

结果表明,所采用逆运动学算法下,换刀机器人的计算误差为10-5,精度较高,验证了运动学逆解求解方法的有效性和准确性。

4.3 工作空间计算

工作空间[25-26]是换刀机器人作业能力的重要指标,表征换刀机器人末端执行器的可操作范围。对工作空间的计算方法主要有解析法、图解法和数值法。蒙特卡罗法是借助随机抽样来解决数学问题的数值方法,由于思路清晰、通用性强,当点云数量较大时,有较高的工作空间绘制精度[27],因此,本文采用蒙特卡罗法进行工作空间计算,其计算步骤如下。

1) 确定连杆参数

以8 960 mm 的土压平衡盾构机为搭载对象,根据本文提出的换刀机器人构型,其连杆参数如表3 所示。d1活动范围:0~2.6 m;d2活动范围:0.545~0.935 m;d5活动范围:1.091~1.551 m;d3=0.921 m;d8=0.435 m。

2) 关节范围内生成关节变量随机值

本文根据表4所示的关节运动范围,利用随机函数rand(N,1)生成关节变量,如式(21)所示:

式中:qimin表示关节i的变量下限;qimax表示关节上限;N表示随机点个数。

将式(21)生成的随机值代入正运动学方程,即式(2),得到末端执行器的坐标点云图如图7所示。

图7 换刀机器人末端坐标点云图Fig.7 Workspace of TCR

图7为换刀机器人末端执行器在基坐标系下的作业空间云图。其中,坐标原点O表示换刀机器人基座的原点;X轴正方向为掘进机前进方向;Y轴正方向表示水平方向;Z轴正方向表示竖直向上方向。图7(b)表明,换刀机器人末端执行器在基坐标系下X轴方向的可达范围为:[1.293 3,8.347 9](单位:m);图7(c)表明,在基坐标系下Y轴方向的可达范围为[-2.243,2.243](单位:m),Z轴方向的可达范围为[-0.887 9,2.710 8](单位:m)。通过旋转刀盘,换刀机器人末端能够覆盖87.6%的刀盘面积,能够满足其中46 把刀具的更换(该盾构机共装滚刀56 把),占滚刀数量的82.1%,满足设计要求。

4.4 轨迹规划仿真

本文以换刀机器人出舱安装新的刀具过程为例,基于Creo 软件建立换刀机器人及盾构机三维建模,然后将其导入到Simulink 软件,在Simulink软件中生成Simscape 物理模型,采用示教法设定如图8所示换刀机器人末端执行器在工作空间下的运动轨迹。

图8 设定的末端运动路径Fig.8 Predefined path of the end effector

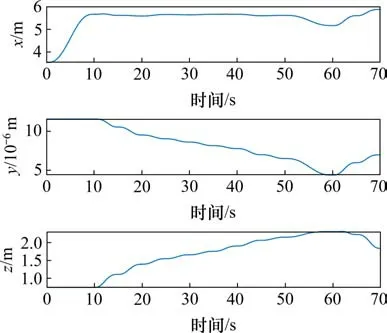

采用前文设计的轨迹规划算法在关节空间进行规划,获得机器人运动时序图如图9所示,末端执行器坐标变化如图10所示,各运动关节的位移、速度、加速度变化如图11~图13所示。

图9 换刀机器人运动仿真时序图Fig.9 Simulation sequence diagram of TCR

图10 基坐标系下末端执行器的坐标变化Fig.10 History of the coordinate of end effector

图11 关节1运动曲线Fig.11 Tracing curve of J1 of the robot

图12 关节4运动曲线Fig.12 Tracing curve of J4 of the robot

图13 关节7运动曲线Fig.13 Tracing curve of J7 of the robot

图9所示为换刀机器人从起始姿态运动至目标姿态的时序图。其中,图9(a)为换刀机器人运动的起始姿态;图9(a)~9(b)过程,机器人只有第1 个关节运动,使机器人靠近刀盘;图9(c)~9(e)过程,为适应刀盘背面与舱门间狭小的距离,换刀机器人第1,第4 和第7 关节进行联动;在图9(f)时刻,换刀机器人到达目标姿态。图10 所示为换刀机器人的末端执行器在工作空间下的坐标变化,图9与图10 所示的仿真结果表明:机器人能够根据给定的运动轨迹进行运动,且运动过程未与舱体发生碰撞,验证了所提方案的有效性和机器人换刀作业的安全性。图11~图13 表明,根据设定的末端执行器运动路径,基于5次多项式算法进行机器人轨迹规划时,该过程共计需要70 s。关节1的最大速度为0.397 m/s,最大加速度为0.122 m/s2;关节4的最大速度为0.092 rad/s,最大加速度为0.046 rad/s;关节7 的最大速度为0.307 rad/s2,最大加速度为0.187 rad/s2。各关节的运动曲线连续,且均满足表3 所示的最大关节速度、最大加速度范围,并且各关节的最大加速度较小,因此在换刀机器人作业过程,各关节无冲击。

5 结论

1) 以某土压平衡盾构机为搭载对象,进行换刀机器人工作环境分析,并提出换刀机器人性能参数;设计一种新型8自由度机械臂结构,并通过静力学计算和仿真验证结构参数的合理性。

2) 针对换刀机器人构型特点,基于D-H 参数法建立其正运动学模型,通过蒙特卡洛法进行工作空间计算。结果表明,所设计换刀机器人作业范围满足换刀需求;提出8自由度冗余机器人逆运动学算法,并通过仿真,所提算法误差较低,为10-5。

3) 采用5 次多项式进行换刀机器人轨迹规划,避免机身冲击振动,满足换刀机器人轨迹的平滑性要求。结果表明,规划的轨迹满足约束范围,且各关节运动连续无突变。

4) 为保证作业的安全性,本文采用人工示教的方法给定机器人末端运动路径点,然后采用多项式进行规划,导致运动路径非最优。下一步将建立换刀机器人与作业环境的模型,进行障碍物、动力学参数约束下的机器人运动规划方法研究,以提高机器人换刀作业的智能化水平。