激光熔覆工艺参数对铅青铜熔覆层微观组织及性能影响

程慧敏 李先芬 沈虎 张雅婷 赵玙璐 张涛

关键词:激光熔覆;42CrMo钢;激光功率;扫描速率;微观组织及性能

0 引言

本研究根据实际需求,采用激光熔覆技术在42CrMo钢表面制备一层铅青铜涂层,探究不同工艺参数对铅青铜熔覆层宏观形貌、显微组织、硬度和耐磨性的影响,从而确定合适的工艺参数、实现激光熔覆制备高性能铅青铜熔覆层的目的。

1 试验材料及性能检测

1.1 熔覆层制备

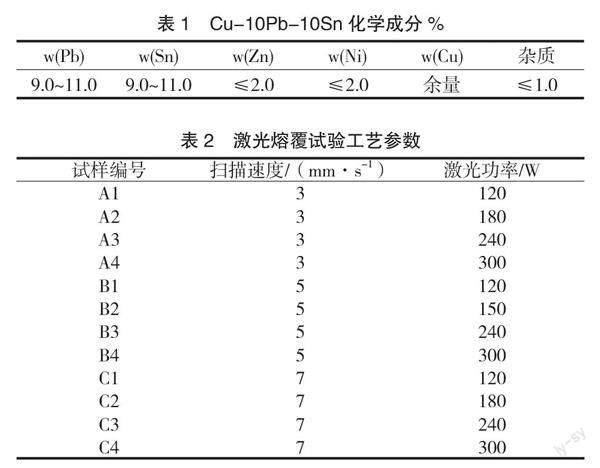

采用42CrMo钢为基体材料,尺寸Φ150 mm×14 mm。熔覆层粉末为Cu-10Pb-10Sn,其化学成分见表1。粉末颗粒直径分布范围是100~150μm。采用LWS-1000型Nd:YAG激光器制备Cu-10Pb-10Sn熔覆层,在熔覆过程中通入气流量为10 L/min的氩气进行保护。为保障熔覆层质量,需在铺置粉末前对基体进行打磨并抛光,再进行超声波清洗。将适量酒精溶液加入Cu-10Pb-10Sn合金粉末中充分搅拌至粘稠状并置于42CrMo钢表面,用刮刀将预置层厚度控制为250μm。将预制好的粉末层与基体一起放入干燥箱中,在100℃下干燥1 h。具体试验参数见表2。

1.2 熔覆层形貌观察及性能检测

将制备好的熔覆层切成为尺寸为10 mm×10 mm×14 mm的块状,之后进行打磨、抛光处理至镜面。采用三氯化铁盐酸溶液进行金相腐蚀,采用蔡司Stemi305型体视镜观察熔覆层的表面形貌,采用江南MR5000金相显微镜观察熔覆层的横截面组织形貌,采用Regulus8230型扫描电子显微镜在高倍率下观察试样微观组织,采用XPert PRO MPD型X射线衍射仪对熔覆层组织进行物相分析,采用VTD401数显显微维氏硬度计测量激光熔覆层横截面的显微硬度,载荷为100 g,加载时间为15 s。采用推力垫圈试验机进行摩擦磨损试验,载荷为35 N,摩擦线速度为25 mm/s,测试时间为30 min,磨损量的测量精度为10-4 g。

2 结果与分析

2.1 宏观形貌和显微组织

不同工艺参数下熔覆层表面宏观形貌如图1所示。对A组、B组和C组整体观察和比较可知,不同扫描速度下的熔覆层表面形貌区别较大。A组的扫描速度为3 mm/s,且A组熔覆层表面鱼鳞状纹路明显,但局部烧蚀发黑严重,这是由于扫描速度较小,粉末吸收热量较大,易发生氧化烧蚀;B组的扫描速度为5 mm/s时,此时单位时间热输入较小,粉末吸收的激光能量适宜,熔覆层整体成形质量良好,表面鱼鳞状纹路明显;C组的扫描速度为7 mm/s,此时扫描速度较快,粉末吸收的激光能量较少,熔覆层粉末不足以完全融化,此时熔覆层表面无金属光泽、凹凸不平,表面还残留有未融化的粉末颗粒。

由图1(a)~图1(d)可知,A组中,熔覆层表面开裂严重。当激光功率增加至300 W时,熔覆层表面发黑严重,整体凹凸不平,这主要是由于当扫描速度较小时,增大激光功率会导致焊接热输入增大,熔覆层与基板发生氧化烧蚀现象,破坏了熔覆层的成形;从图1(e)~图1(h)可以看出,在B组中,当激光功率分别为180 W和240 W时,熔覆层表面成形良好,熔覆层表面较为平整,呈现清晰且规则的鱼鳞状纹路;在C组中,如图1(i)~图1(l)所示,此时扫描速度较快,熔覆层整体成形质量较差,当激光功率增加时,焊接热输入增大,熔覆层表面鱼鳞状纹路逐渐清晰,表面逐渐平整。

不同工艺参数下的熔覆层横截面宏观形貌如图2所示。由图2可知,C组试样的熔覆层整体厚度较小,这是由于当扫描速度较快时,熔覆层单位面积吸收的能量减少,熔覆过程中粉末飞溅增加;而A组试样扫描速度最慢,因此,相同功率下A组试样的热输入较大,对比A组试样,发现不同激光功率下的熔覆层出现了不同程度的裂纹,当激光功率增加至240 W及以上时,熔覆层局部出现塌蚀,随着激光功率的增大,激光冲击作用增强,熔覆层塌蚀加剧。

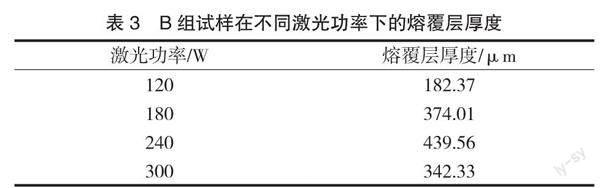

B组试样在不同激光功率下的熔覆层厚度测量结果见表3,由表3可知,激光功率在一定范围内增加时,熔覆层厚度也随之增加;激光功率分别为180 W和240 W时,熔覆层截面厚度均匀、成形好、缺陷少;当激光功率增加至300 W时,可能由于热输入高,蒸发烧损有所增加,熔覆层厚度有所降低,裂纹也有所增加。由表3可知,当激光功率分别为180 W、240 W时,激光熔覆层的厚度已远超预设粉末的厚度。由于预设的粉末厚度是恒定的,熔覆层厚度的增加意味着稀释率的增加。熔深越大,说明激光熔覆过程中熔入熔覆层的基体元素越多,因此熔覆层成分变化就越大,从而使熔覆层的成分和力学性能也发生变化。

激光功率为180 W、240 W的熔覆层SEM形貌如图3所示,图中黄色线段为EDS线扫描能譜分析的路径,由图3可知,当激光功率为180 W时,台阶左侧(即熔覆层内)已含有大量的Fe元素,随着激光功率增加,熔覆层侧的Fe元素含量增加,Cu、Pb、Sn的比例降低,这是因为当激光功率增加时,基体逐渐熔化,越来越多的Fe元素从基体中进入熔覆层,从而增大了熔覆层的稀释率,同时使熔覆层的成分发生变化。

综上所述,在扫描速度为5 mm/s、激光功率为240 W的条件下,可以制备出成形较为良好的铅青铜熔覆层,虽然此时稀释率较高,但熔覆层缺陷少、与基体结合情况良好。

2.2 熔覆层力学性能分析

2.2.1 硬度分析

不同工艺参数下熔覆层截面的平均硬度如图4所示,由图4可知,B组试样的熔覆层平均硬度明显高于A组和C组。这是因为A组试样的扫描速度较慢,熔覆层吸收热量较多,熔覆层易出现较多裂纹与塌蚀,导致熔覆层结构不致密,硬度较低;而C组试样的扫描速度较快,熔覆层吸收热量较少,熔覆层熔覆不均匀且内部缺陷较多,导致其熔覆层硬度较低。对于B组试样,随着激光功率的增加,熔覆层平均硬度先增大后减小,当功率为120 W时,由于热输入较小,粉末熔化不均匀,熔覆层硬度较低;当功率为300 W时,粉末发生烧蚀氧化,熔覆层的硬度也较低;当激光功率由180 W增加至240 W时,熔覆层显微硬度由277.7HV0.1增大至334.3HV0.1。在相同的扫描速度下,激光功率越大,熔覆层厚度便越大,基体中的Fe元素逐渐融入熔覆层,大量的Fe元素在铅青铜熔覆层中形成硬质相马氏体,因此,当激光功率为240 W时,熔覆层的显微硬度最高。

2.2.2 耐磨性测试

对不同工艺参数下的熔覆层进行摩擦磨损性能测试。由于A组和C组试样的熔覆层表面出现了气孔、裂纹和氧化烧蚀,且熔覆层表面不平整,因此不进行摩擦磨损性能测试。对B组熔覆层表面进行研磨抛光,通过试样磨损失重、熔覆层表面磨损形貌来评价其摩擦磨损性能。

B组试样摩擦磨損试验前后试样的质量变化及失重率见表4。从表4可知,当激光功率为120 W时,质量损失最小,这是因为此时功率较小,热输入较小,铅青铜粉末无法充分熔化,融入熔覆层的基体元素较少,此时熔覆层内铜铅比例较高,在摩擦过程中易被挤出形成自润滑涂层,从而降低摩擦过程中的质量损失;与激光功率为180 W时相比,当激光功率为240 W时,试样的磨损量及失重率较低,这主要是由于随着激光功率的增大,基体元素不断融入熔覆层,导致熔覆层硬度增大,耐磨性增强,磨损量降低;当激光功率为300 W时,熔覆层裂纹较多,试样的磨损量及失重率变大。B组试样表面磨损形貌如图5所示,由图5可知,当激光功率为120 W时,熔覆层表现出黏着磨损,熔覆层组织在磨损过程中发生剥落,并在法向载荷和摩擦热影响下黏着在熔覆层表面;当激光功率≥180 W时,熔覆层表面均出现了犁沟形貌,同时可以观察到熔覆层表面有剥离现象,熔覆层的磨损类型为磨粒磨损和粘着磨损的复合磨损类型;当激光功率由180W增大至240 W时,熔覆层表面的犁沟变浅,粘着物减少,这是因为当激光功率为240 W时,熔覆层内部结构致密无缺陷,熔覆层硬度更高,具有更高的耐磨性。

2.3 熔覆层物相分析

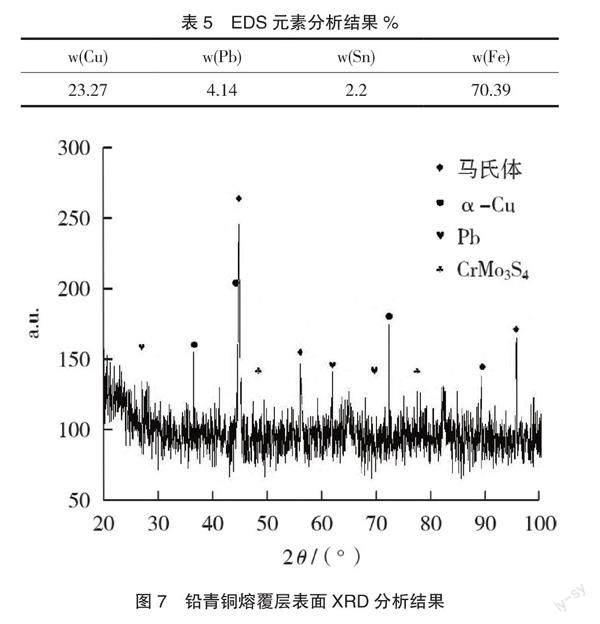

对激光功率为240 W、扫描速度为5 mm/s的铅青铜熔覆层表面进行EDS面扫描能谱分析,扫描的结果如图6所示,EDS分析结果见表5。根据图6和表5可知,Fe、Cu、Sn、Pb均出现在熔覆层内部,且各元素在熔覆层内部分布均匀,熔覆层内部Fe元素含量最高,Pb与Sn含量较少。产生这种现象的原因一方面是因为Pb和Sn元素熔点较低,激光束能量密度高,在熔覆过程中,Pb和Sn易被烧损;另一方面是由于42CrMo基体被激光熔化了一部分,导致稀释率提高,使熔覆层中的Fe元素含量增大。

对激光功率为240 W、扫描速度为5 mm/s的铅青铜熔覆层进行XRD分析,结果如图7所示,由图7可知,Cu-10Pb-10Sn熔覆层主要由马氏体、α-Cu、Pb、CrMo3S4组成。激光熔覆过程中,基体与熔覆层之间发生冶金结合,元素在两者之间互相迁移,基材中的Fe元素被稀释到熔覆层中,根据铜铁相图,铁和铜在固态时有限互溶,在液态时无限互溶,激光熔覆过程中会形成熔池,这使得铁在铜中的固溶量增大。因此,基材中的铁熔化进入铅青铜熔覆层后,在熔融量较少时以固溶形式存在,超过铜的固溶量以后则以独立的富铁相形式存在,使得熔覆层由单一的α-Cu固溶体变为α-Cu+钢的双相组织。此外激光熔覆时熔覆层冷却速度较快,故富铁相易转变为马氏体,可发现有CrMo3S4相的生成,这进一步说明了稀释率过大而导致基材元素进入熔覆层形成化合物。

3 结论

(1)通过对比不同工艺参数条件下熔覆层表面成形和截面成形质量,当激光功率为240 W、扫描速度为5 mm/s时,熔覆层性能最优。

(2) 激光功率为240 W、扫描速度为5 mm/s时,熔覆层平均硬度最高,磨损试验的试样失重率较低,铅青铜熔覆层的磨损类型为黏着磨损和磨粒磨损的复合磨损形式。熔覆层的显微组织主要由马氏体、α-Cu固溶体、CrMo3S4、Pb相组成。

本文摘自《焊管》2023年第5期